烧结温度及保温时间对粉煤灰-黄土基陶瓷膜支撑体性能的影响

2023-12-01杨万波魏志刚张健需

杨万波,同 帜,李 岩,魏志刚,张健需,刘 璐

(1.西安工程大学 环境与化学工程学院, 陕西 西安 710048; 2.陕西科控技术产业研究院有限公司,陕西 西安 710077; 3.长安大学 水利与环境学院, 陕西 西安 710061)

1 前 言

无机陶瓷膜是一种新型的无机高分子材料,具有特殊选择性分离功能,能把流体分隔成两个部分,且互不相通,使其中的一种或几种物质能透过,最终将剩余物质分离出来[1-3]。因其具有耐高温、高机械强度、使用时间长、高化学稳定性、易反清洗再生等优点[4-7],近年来被广泛应用于资源回收、净化水和空气、食品工业、环境等领域,受到国内外学者的广泛关注[8-12]。但在实际应用中存在成本较高、通量小、生产效率低等问题[13]。因此,降低陶瓷膜生产成本,同时提高其分离性能,成为学者们研究的重点[14]。从微观层面分析,支撑体作为陶瓷膜结构的支撑层,既要具备有大的孔隙率和孔径以提供足够的水通量,还需有较强的抗折性能和抗弯性能。支撑体层是整个陶瓷膜材料中把控材料整体机械强度,降低物质传输耗能,减少大颗粒物质对膜层破坏的一层。作为陶瓷膜的主要组成部分,其制备成本及性能对陶瓷膜有着至关重要的影响[15-17]。张杰[18]选取粉煤灰为原料、造孔剂选用炭粉、粘结剂选用甲基纤维素,采用挤压成型法制备管状支撑体,烧结温度设定在1 000 ℃,保温时间选取2 h,在低温条件下制备出性能优良的粉煤灰基陶瓷膜支撑体;刘晶[19]选用的原料为天然矿物白云石和工业废弃物粉煤灰,烧结温度设定在1 100~1 200 ℃,通过原位反应烧结工艺制备了钙长石-堇青石基多孔陶瓷膜支撑体;薛刘蒂等[20]选用洛川黄土为原料,通过滚压成型法和常压烧结法制备黄土基陶瓷膜支撑体试样,烧结温度设定在1 120 ℃,最终制备出性能良好的黄土基支撑体。包括以上学者在内的多数学者选择采用廉价原料替代氧化铝的方式来降低成本,不仅实现了粉煤灰和黄土等廉价材料的资源化,也将陶瓷膜支撑体的制备成本大大降低。

本研究选用固体废弃物粉煤灰和洛川黄土作为原料,甲基纤维素(MC)为粘结剂,采用挤压成型、固态粒子烧结法制得粉煤灰-黄土基陶瓷膜支撑体,探究烧结温度和保温时间对粉煤灰-黄土基支撑体的影响。本研究不仅为今后研究低成本高强度粉煤灰-黄土基陶瓷膜支撑体提供参考,还将促进低成本高性能陶瓷膜支撑体材料多元化的开发。

2 实 验

2.1 实验原料和仪器

实验原材料选用西安市西郊热电厂的工业级200目粉煤灰(化学成分见表1)和洛川国家地质公园的洛川黄土(化学成分见表2),粘结剂选用甲基纤维素(MC)(分析纯),实验所用去离子水均为实验室自制。

表1 粉煤灰及黄土的化学成分表Table 1 Basic chemical composition of fly ash and loess

实验仪器包括200目标准筛、电子天平(ESJ120-4型)、恒温水浴锅(HH-6型)、集热式恒温加热磁力搅拌器(DF-101S型)、箱式陶瓷马弗炉(SR1X-4-13型)及智能型电热恒温鼓风干燥箱(CMD-20X 型)。

2.2 支撑体的制备

将粉煤灰及洛川黄土用200目标准筛进行筛分,并将两种物料按m(粉煤灰)∶m(黄土)=(10~5)∶(0~5)进行配比称量至500 mL 烧杯中,再向烧杯中加入适量蒸馏水,然后将其置于室温下,用电动搅拌器先搅拌30 min,之后缓慢匀速加入适量粘结剂MC 并搅拌10 min,随后转移至80 ℃恒温水浴锅中搅拌约20 min,蒸发多余水分。将所得泥料用保鲜膜密封包裹后装入自封袋中,并将其置于25 ℃生化培养箱中陈化72 h。将陈化后的泥料放入挤泥机,调试设备,挤出外径为14.50 mm,壁厚为2.50 mm,长180.00 mm 的单通道陶瓷膜支撑体生坯,先置于室温、通风条件下干燥30 min后从模具取下继续在室温干燥2 h以后置于干燥箱中60 ℃干燥5 h,随后将其置于箱式马弗炉中,设定烧结程序进行烧制成型。

2.3 支撑体的测试与表征

分别采用X 射线衍射仪(XRD)、扫描电子显微镜(SEM)、热重-差热同步分析仪、全自动压泵仪,参照GB/T 1970-1996 质量损失法观察分析支撑体内部晶相组成、微观全貌、热稳定性、酸碱腐蚀率、孔径及布情况。

用实验室自制的内抽式装置进行测定支撑体的纯水通量。将烧制好并冷却下来的支撑体连接在橡胶管的一端,通过钢球阀或真空泵来控制支撑体试样两侧对水的压力(本实验选取的压力参数值为0.10 MPa),分别记录测试前后电子天平上显示的数值,按式(1)计算支撑体试样的纯水通量。

式中:Jw为渗透通量(L/(m2·h·MPa));φ1、φ2分别是0.1 MPa下内外两种加压形式下测得透过水的总体积(L);A为试样有效过水面积(m2);t为测试时间(h)。

抗折强度的测定参照GB/T 2833-1996 三点弯曲法进行测定。原理示意图如图1所示。将陶瓷膜支撑体样品置于试验机载物台上,使其与正上方刀具保持垂直,并将试验机载物台上与支撑体接触的两个支架间的距离调整为70.00 mm,且让施加负荷的刀具处于正中间35.00 mm 的位置。通过控制负荷加载速度,使其对支撑体匀速施压,直至支撑体试样断裂,当试验机上负荷值处于某一数值不在增加时记录最大荷载值P,测量支撑体断裂处的壁厚及内径,参照GB/T 2833-1996标准,代入式(2)计算其抗折强度;

图1 微机控制电子万能试验机示意图Fig.1 Schematic diagram of microcomputer controlled electronic universal testing machine

式中:σb为材料抗折强度(MPa);P为试样断裂时试验机所施负荷(N);L为载物台两支点间距(mm);D为试样断裂处内径(mm);S为试样断裂处壁厚(mm)。

3 结果与讨论

过低的烧结温度易导致生坯烧结不充分,从而产生支撑体成品粉化严重、强度太低、水通量太小等现象;而温度过高则会使生坯釉化严重,抗折强度虽明显提高,但由于内部产生的大量液相将孔隙结构覆盖或填塞,出现水通量明显下降的现象。

3.1 烧结温度对支撑体性能的影响

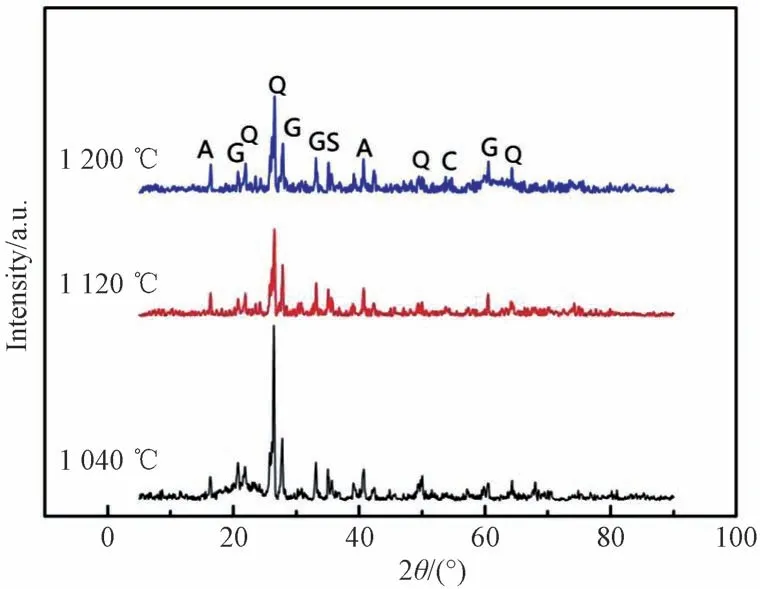

3.1.1 陶瓷膜支撑体晶相结构 据图2进一步观察粉煤灰-黄土基陶瓷膜支撑体生坯烧结机理及其在高温条件下内部晶相结构变化情况,发现在1 040~1 200 ℃范围内,支撑体主晶相均为石英相(SiO2),其次为铝酸钙及斜方钙沸石。并且发现,石英相随烧结温度的升高而减少,而斜方钙沸石随之增加。这是因为,石英相表现出一定活性,存在形态随温度升高发生变化[21]。当温度升高至1 200 ℃时石英相衍射峰强度减弱,表明此温度并没有达到方石英相的稳定温度,故此时晶粒尺寸较之前相比有所减小且形态不完整,但析出部分方石英会使支撑体机械强度增大。在1 040~1 200 ℃范围内,随着温度升高,钙霞石特征峰增强,其属于三斜晶系的钙铝酸盐矿物,化学性能稳定。此外,高温下钙霞石可形成玻璃状填充空隙,共熔以促进烧结,提升了整体的抗折强度。同时,伴随着碱金属矿物斜方钙沸石的产生,由于其是具有骨架硅酸盐结构的多孔晶体,整体的渗透性得到了提升。综合分析,最佳烧结温度范围在1 120~1 200 ℃之间。

图2 不同温度下支撑体的XRD图谱Fig.2 XRD patterns of supports at different temperatures

3.1.2 陶瓷膜支撑体表面形貌 由图3分析可知,在1 040 ℃时,支撑体表面粗糙,粉煤灰、黄土等固体颗粒呈现出原始状态且分布不均匀,内部结构无明显变化。温度为1 080 ℃时,陶瓷支撑体颗粒分布较为均匀,晶粒生长较为明显,原料颗粒逐步变为球型并堆积聚集,从而使支撑体表面光滑度有所增加,这主要是因为随温度的升高新生晶相逐渐将原料粒子包裹所导致,此时为晶相变化的初级阶段[22]。当温度达到1 120 ℃时,由于晶粒间互相融合,出现较大的晶粒结合体,而结合过程中产生的位置空缺则成了支撑体成品内部稳定的孔隙结构,此时,支撑体的机械强度明显提高。随温度升高到在1 160 ℃时,SiO2等氧化物发生反应产生液相使支撑体内部晶粒融合程度逐渐加大,晶粒之间连接紧密。当温度达到1 200 ℃时,支撑体烧结程度最高,产生大量液相基本将晶粒完全包裹,晶粒间的孔隙也被液相充满或覆盖,此时虽然支撑体机械强度最高,但透水性能已基本丧失,成为一个致密的整体。此现象表明,随温度的升高,支撑体内部晶型会发生转变,温度过高会导致支撑体过烧,出现釉化现象,不仅降低了支撑体的水通量而且还会使耗能增加。

图3 不同温度下陶瓷膜支撑体的SEM 图像 (a)1 040 ℃;(b)1 080 ℃;(c)1 120 ℃;(d)1 160 ℃;(e)1 200 ℃Fig.3 SEM images of ceramic membrane support at different temperatures(a)1 040 ℃;(b)1 080 ℃;(c)1 120 ℃;(d)1 160 ℃;(e)1 200 ℃

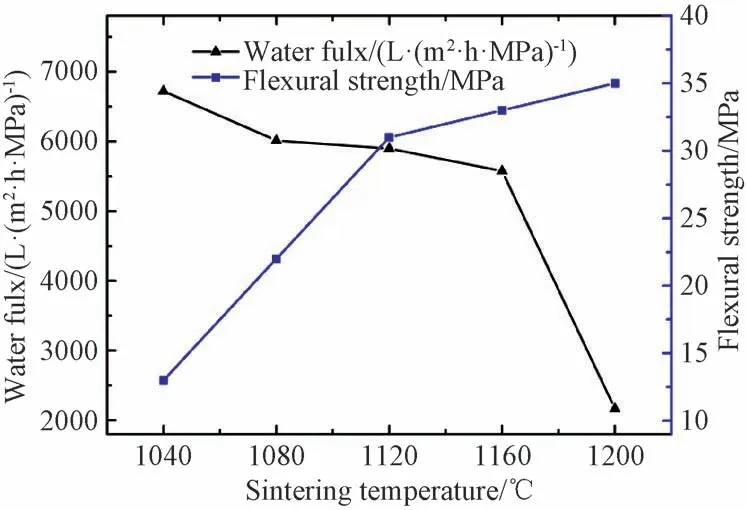

3.1.3 陶瓷膜支撑体物理性能 由图4可知,随着烧结温度的提升,陶瓷膜支撑体的纯水通量逐渐下降,但是抗折强度则呈现出递增。在1 040 ℃时,支撑体纯水通量达到最高,为6 721.36 L/m2·h·MPa,此时抗折强度最低,为12.98 MPa,这是由于此时温度相对较低,支撑体内部烧结不充分,大部分孔隙仍是挤泥机挤出时产生的,只是原料颗粒间单纯的机械性的空隙,此空隙的特点是结构大,但是对支撑体胚体的机械强度影响很大。在1 120 ℃时,支撑体纯水通量为5 911.48 L/m2·h·MPa,抗折强度上升到31.72 MPa,抗折强度明显升高,结合图3分析可知,该温度下晶粒间相互融合形成较大的晶体颗粒,结合后留下的空隙形成支撑体内部稳定的晶粒结构。在1 160 ℃时,支撑体纯水通量为5 576.16 L/m2·h·MPa,抗折强度为33.04 MPa,此时支撑体内部的孔隙大多是由于温度的升高晶粒发生相变,产生部分液相使原有的晶粒融合在一起,故而产生了大量的孔结构。在1 200 ℃时,支撑体抗折强度虽持续升高,但纯水通量却骤减到2 164.92 L/m2·h·MPa,结合SEM 图像可知,此时由于温度过高支撑体内部产生的大量液相将原有的孔隙填充或覆盖,使支撑体致密程度逐渐升高,大大降低了支撑体的孔隙率,宏观表现则为支撑体表面釉化。

图4 烧结温度对陶瓷支撑体性能的影响Fig.4 Influence of sintering temperature on the performance of ceramic support

综上所述,当烧结温度为1 160 ℃时,支撑体的物理性能即满足了支撑体工况时应有的机械强度,同时支撑体的水通量达到最大化。

3.1.4 陶瓷膜支撑体化学性能 从图5中可看出随温度的升高,支撑体的酸碱质量损失都沿不同趋势下降,在1 040 ℃时酸、碱质量损失率最高分别为0.29%、0.16%,结合SEM 图像及XRD 图谱分析,此时由于温度较低,晶相变化不明显,原料粒子暴露在酸性及碱性液体中使得粉煤灰-黄土原料中的氧化物CaO、Fe2O3等与酸或碱发生反应,从而使支撑体质量减少。升高温度会使原料颗粒中晶型发生变化生成莫来石及石英(玻璃体)等物质将原料颗粒包裹,该物质化学性质稳定,较难与酸或碱发生化学反应,从而降低了支撑体在酸及碱液中的质量损失程度。结合图4可知,在1 160 ℃时陶瓷膜支撑体性能相对最佳,酸、碱质量损失率分别为0.16%、0.07%。

图5 烧结温度对支撑体化学性能的影响Fig.5 Influence of sintering temperature on the chemical properties of the support

3.2 保温时间对支撑体性能的影响

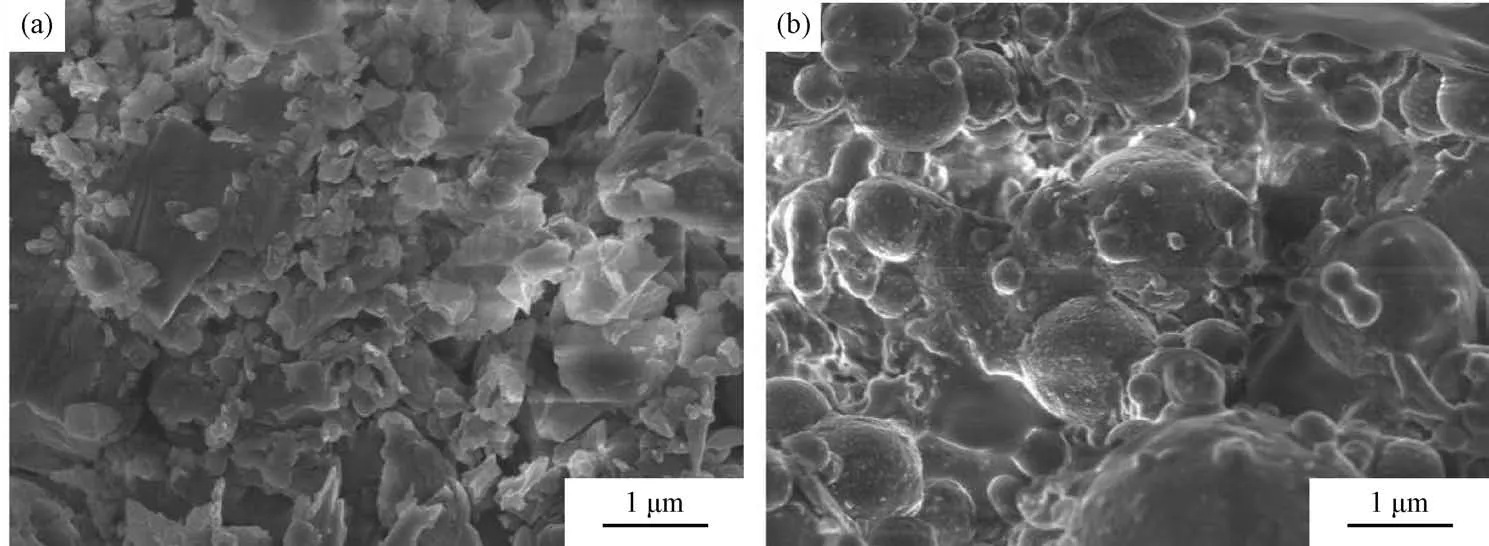

在陶瓷支撑体高温烧结过程中,保温时间也是整个烧结制度中的一个关键参数。若保温时间选取不当,会导致烧结后的支撑体成品内部晶粒不能正常生长,最终影响成品支撑体纯水通量及孔隙率等指标。图6对比可知,当保温时间为1 h时支撑体内部颗粒堆积形态仍呈现出原挤出状态,结构松散。此时虽制得成品支撑体水通量较大,但因粒子间孔隙过大,且颗粒间的结合不牢固紧密,所以过滤效率及抗折强度均达不到要求。将保温时间延长至3 h,此时支撑体较保温1 h相比,内部结构发生变化,图6(b)可看出由于支撑体长时间处于高温环境中,晶粒间相互联结,使孔隙逐渐减少最后达到致密。这是由于粉煤灰-黄土中含氧化物成分较多,在高温下发生反应产生液相,将支撑体内部粒子包裹,导致粒子间孔隙减小,且部分晶体会凝聚在一起发生二次结晶,最终使支撑体水通量彻底丧失,成为一个致密的整体[20]。综合考虑,最终选取保温时间为2 h。

图6 不同保温时间下支撑体的SEM 图像 (a)保温1 h ;(b)保温3 hFig.6 SEM images of the support under different holding time (a) 1 h; (b)3 h

4 结 论

1.陶瓷膜支撑体在生胚烧制时,温度过低会导致原料颗粒间结合不牢固,从而对支撑体的机械强度产生负影响;温度过高会导致支撑体产生釉化现象,内部晶粒之间被液相覆盖,孔隙率减小,最终导致水通量显著下降。

2.在本研究实验参数条件下,结合烧结温度对支撑体性能的影响趋势分析,当烧结温度为1 160 ℃时,支撑体表现出的综合性能较为优越。此时,支撑体纯水通量为5 576.16 L/m2·h·MPa,抗折强度为33.04 MPa,酸、碱质量损失率分别为0.16%、0.07%,晶粒间连接紧密,应用性能表现良好。

3.在烧结过程中,保温时间过短会使陶瓷膜支撑体机械强度变低,过滤效率达不到要求,保温时间过长会出现过烧现象,使陶瓷膜支撑体内部空隙被液相填充,导致支撑体纯水通量过低。2 h为最佳保温时间。