冷冲凹模四型腔的夹具设计及数控车床加工

2023-11-13吴锦虹余伙庆

吴锦虹,余伙庆

(1.汕头职业技术学院,广东汕头 515078;2.广东正诚电气科技有限公司,广东汕头 515041)

0 引言

当前我国广泛使用冷冲压模具进行产品生产,冷冲模是一种非常重要的工艺装备,主要在大批量冲压件的生产中使用,其质量的好坏尤其是凹模和凸模工作部分精度和尺寸会对冲压件的质量、生产的稳定性产生直接的影响[1]。同时,为适应大规模生产,往往在冷冲压模具上采用了异型多型腔的设计。模具传统切削加工方法依靠钳工技能保证精度,其加工质量难以保证。

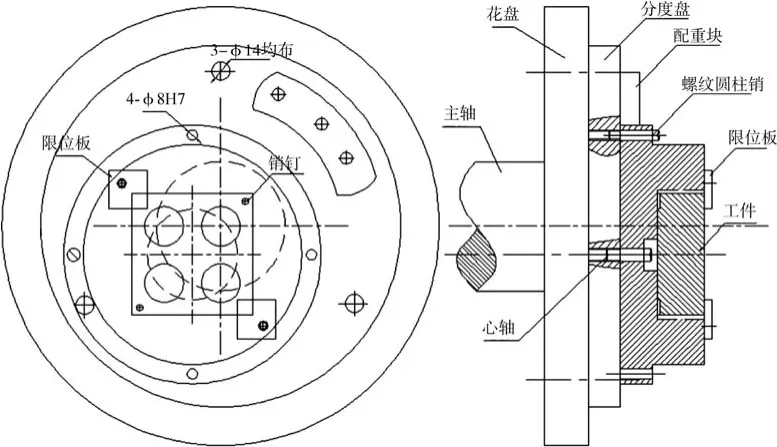

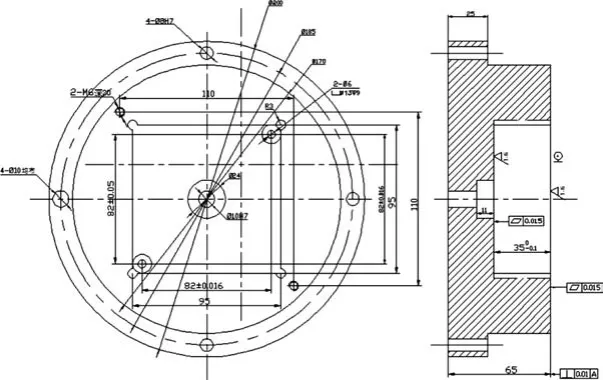

目前,数控车床的使用保证了模具加工精度和质量,同时提高了工作效率。图1所示为四型腔冷冲模,常用的四型腔模具加工方法有两种:一是采用通用夹具进行加工,在加工完一个型腔后,重新装夹和对刀,进行下一个型腔的加工,对于批量生产的模具,不仅效率低下,而且加工精度也难以保证;二是采用专用夹具,通过人工移动工件在专用夹具中的位置来避免重复定位和对刀[2]。由于冷冲模零件针对的产品各异,需要采用专用夹具,本文在解决冷冲模的加工过程中设计了不需要重复装夹和定位,也不需移动工件“一面两销”的数控车床加工专用夹具并编制了加工的通用宏程序,保证了加工精度和效率。

1 零件分析及夹具设计

零件如图1 所示,是类似于“奇趣蛋”的形状,使用聚丙烯(PP)片材冲压成型,制品厚度1 mm。此冲压模每次备件80 个,每天8 h 连续工作,冲压速度20 次/min,模具损耗量较大,属批量生产。

1.1 零件的结构特点

零件结构特点如下。

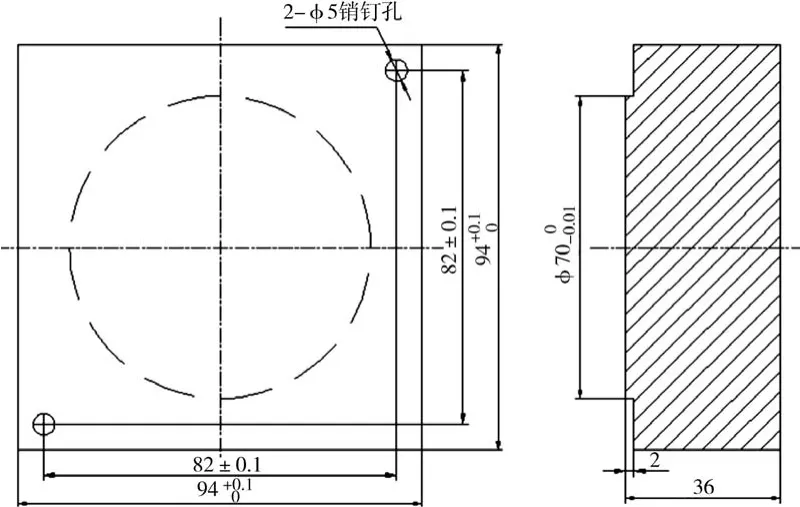

(1)该零件为方形,外形尺寸94 mm ×94 mm ×36 mm,主视图外形尺寸mm,公差等级IT10。

(2)主视图上半椭球孔间的轴线距离为(44 ±0.05)mm,公差等级IT10。装的工件孔底面限制了工件3 个自由度,两个销钉都限制了两个方向的自由度,其中一个定位销限制了两个方向移动,剩下绕垂直图面轴线的转动,另外一个定位销限制了x方向和转动,出现了x 方向定位矛盾,就会出现安装过程可能安装不了的情况,因此采用圆柱销加削边销[4]。

(3)主视图上4 个沉头孔距离为(82 ±0.1)mm,公差等级IT11。

(5)剖视图左端面对零件对称中心线的垂直度公差为0.015 mm,公差等级IT5。

(6)剖视图右端面对左端面平行度公差为0.05 mm,公差等级IT8。

(7)剖视图下端面长度(32 ±0.05)mm,公差等级IT9。

(8)剖视图右端面有4 个ϕ40 mm ±0.01 mm 的凸台,公差等级IT7。

(9)剖视图左右端面以及半椭球孔表面粗糙度为Ra1.6,其余表面Ra6.3。

(10)材料硬度达到HRC62。

1.2 零件工艺分析

零件材料SKD11,是一种使用广泛的空冷硬化冷作模具钢。高硬度、高耐磨,共晶碳化物均匀,韧性好、不易开裂,硬度较高,易于切削[3]。

根据零件结构,4 个半椭球孔表面粗糙度要求较高,是加工的重点也是难点,如果用加工中心加工,刀具必须使用成型刀具,且刀具在旋转过程中,中心速度为零,很难达到高的表面粗糙度要求。而数控车床特别适合用于加工小批量,精度要求高的回转零件。

因此该零件的加工工艺安排为:毛坯先在车床上加工出定位圆柱,在加工中心上完成除半椭球孔、凸台及通气孔之外的加工——在数控车床上完成半椭球孔的粗加工和精加工——在加工中心上完成4 个凸台加工以及钻ϕ5 mm通气孔。零件为四型腔模具,对每个半椭球孔都属于偏心加工,在车床上必须使用专用夹具。

1.3 夹具设计

为完成半椭球孔的加工,采用图2 所示的夹紧方案,使用花盘、分度盘和夹具体完成工件装夹。分度盘转动可更换加工型腔。工件采用“一面两销”定位,夹具安

图2 夹紧方案

(1)工件的工艺加工

工件毛坯为ϕ100 mm ×40 mm 的圆钢,为加工4 个偏心半椭球孔,先将零件先做适当加工。如图3 所示,加工mm定位圆柱,以定位圆柱轴线为基准加工4 个端面及2 个ϕ5 mm工艺销钉孔,严格保证公差,控制零件4 个端面的公差,作为半椭球孔的测量基准。

图3 PP冷冲凹模加工尺寸

(2)定位销尺寸及定位公差计算

由于定位销轴线并非工艺基准,因而圆柱销和削边销位置可任意安排,但安装时削边销作为防转支承长向要求与两销中心线垂直。

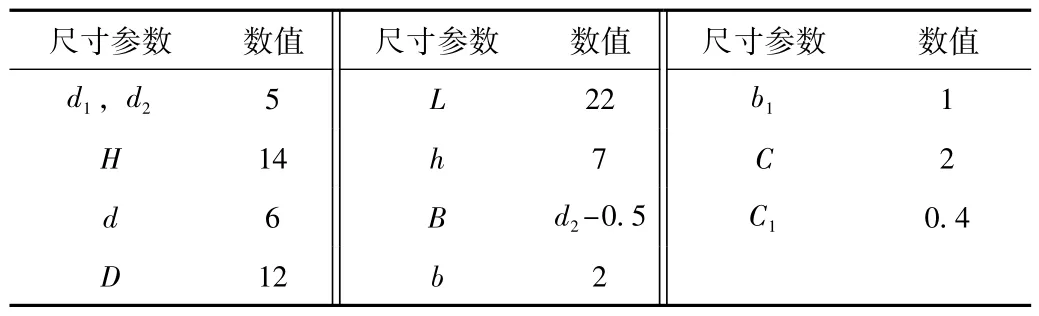

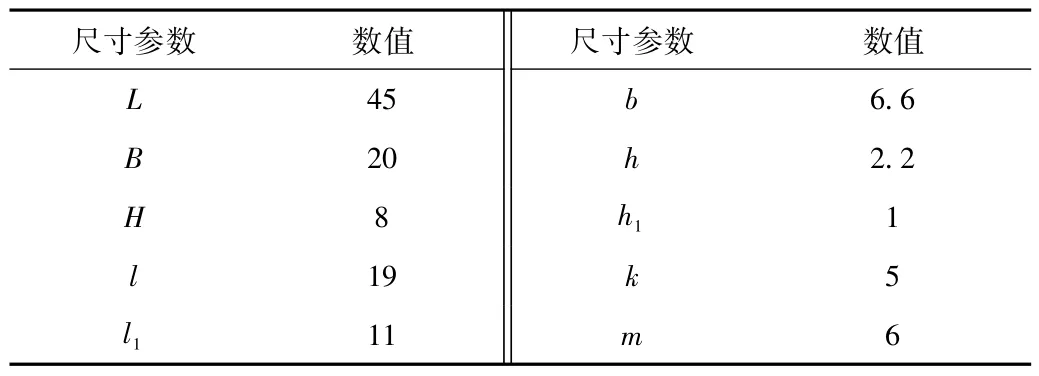

查《机床夹具设计手册》[5],选图4 所示的定位销。

图4 定位销

定位销与夹具配合部分计算方法如下。

查表1,d =6 mm,夹具上孔销配合按H7/n6,查公差表,夹具上销孔上偏差ES=+0.012 mm,下偏差EI=0,夹具销孔尺寸为:mm。定位销上偏差es=+0.018 mm,下偏差ei=+0.008 mm,与夹具配合部分定位销尺寸为:mm。

表1 定位销结构尺寸mm

定位销与工件配合部分计算方法如下。

工件上孔销配合按H7,查公差表得ES=+0.012,EI=0,孔尺寸为ϕ50+0.012mm。

两销孔中心距:Lx=Ly=(82 ±0.1)mm。

两销中心距公差:δLd=δLD/3 =0.033 mm。

圆柱销的基本尺寸:d1=D1=5 mm。

销孔的配合按g6 制造,查公差表知:销的上偏差es=-0.004 mm,下偏差ei=-0.012 mm,所以圆柱销的尺寸为:mm。

查表1,削边销尺寸:B =d2-0.5 =4.5 mm,b1=1 mm。

确定削边销直径尺寸及公差如下。

计算补偿值:

a =δLd+δLD=0.033 +0.1 =0.133 mm。

计算最小配合间隙:

X2min=2ab1/D2min=0.053 mm。

计算削边销工作部分直径:

削边销孔的配合按h6,查表得,削边销es=0,ei=-0.008 mm。

削边销尺寸为:

计算定位误差:

以工件对称面为工序基准,设计基准与工序基准重合,ΔB=0。

基准位移误差:

Δγ =δD1+δd1+X1min=0.024 mm。

定位质量分析:由于加工的半椭球孔中心在两个定位销钉中心的连线上,并不会增加x 和y 方向的平动误差,因此并不考虑转角误差。

因此,采用此种定位方法,误差在许可的范围之内。式中:δLd为两销中心距尺寸公差的一半;δLd为两孔中心距尺寸公差的一半;δD1为销孔尺寸公差;δd1为圆柱销尺寸公差;X1min为圆柱销最小配合间隙;X1max为圆柱销最大配合间隙;X2min为削边销最小配合间隙;X2max为削边销最大配合间隙;d2max为削边销最大极限尺寸;δG为半椭球孔中心距公差。

⑥ ⑩ ⑪ ⑬⑰ ⑱ ㉘ ㉙ Louis Hartz,The Liberal Tradition in America,An Interpretation of America Political Thought since the Revolution,Harcourt Inc.,1991,p.164,p.145,p.149,pp.156 ~157,p.236,pp.11 ~13,p.309,pp.13 ~14.

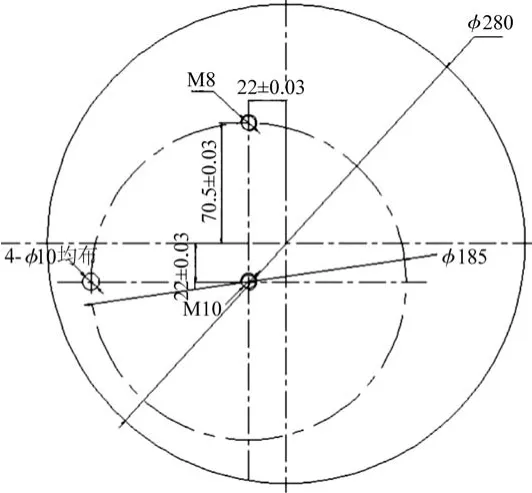

(3)偏心分度盘设计

图5 偏心分度盘

夹具由偏心分度盘和夹具体两部分组成,偏心分度盘是通过分度盘保证待加工的半椭球孔的轴线与主轴轴线重合,分度盘结构如图5所示,分度盘的直径是ϕ280 mm,厚度25 mm,分度盘上钻两个螺纹孔,M10螺纹孔为分度盘心轴安装孔,采用螺纹圆柱销GB87810x35,与夹具体孔配合公差为g6。另一个M8 孔为定位螺纹圆柱销钉安装孔,销钉选用GB878 8 ×35 螺纹圆柱销标准件,公差要求g6。4 个ϕ10 mm孔为夹具体安装孔,3 个ϕ14 mm孔为花盘安装孔。将分度盘装在花盘上,用百分表校正外圆和端面,使其跳动在0.02 mm以内。

分度盘固定在花盘上相对不动,但定位螺纹圆柱销与夹具体有相对转动,必须对销钉进行淬火处理,以增加销钉的耐磨性,必要时在销钉上加衬套,衬套与销钉相对固定不动,只要更换衬套就能直接使用。[6]

(4)夹具体设计

夹具体结构如图6 所示,外形为盘状体,大径为ϕ200 mm,总厚度为65 mm,中心有一个沉孔(ϕ24,ϕ10H7)与心轴配合,4 个ϕ10H7 孔与螺纹圆柱销配合,4 个ϕ10 孔为与花盘连接的螺栓安装孔。夹具体开有95 mm×95 mm×35 mm 的凹槽用于安装工件,凹槽底面按照定位销的形状以及公差要求开2 个沉头孔。

图6 夹具体

图7 平压板

夹具上钻两个M6 螺孔,用以安装限位板。限位板选用A6x45 GB2183—1991 平压板。查压板图7,尺寸参数如表2 所示。

表2 压板结构尺寸mm

(5)螺钉及定位销选择

半椭球孔采用立方氮化硼刀具,预先钻ϕ20 ×10的盲孔。参照《切削用量简明手册》计算:粗加工ap =1 mm,f =0.2 mm/r,vc=40 m/min,n1=1 000 vc/πd =636 r/min;精加工余量为0.5 mm,f =0.08 mm/r,vc=140 m/min,n2=1 000 vc/πd =1 485 r/min。

查《简明金属切削计算手册》,切削要素计算:切削力FC≈2 000 f =2 000×0.2 =400 N,切削功率PC=Fcvc/60 000 =0.93 kW,主轴功率Pm=P电机·η =3.4 kW。主轴扭距M主轴=7 162 000×Pm×1.36/n2=22 301 N·mm。

查《机械设计手册》[7],选择M6 螺钉,参数计算:螺钉材料选用45 钢,8.8 级,屈服极限σS=360 MPa,安全系数SS=4;许用应力σ1p=90 MPa;预紧力·πσ1p/(4 ×1.3)=1 956.5 N,取F1′=1 956.5 N。

当工件处于图8 所示位置时,夹具绕O 点旋转,在回转平面内受力如图,因限位板和工件重力经计算只有0.033 N,G =0.25 N,忽略不计。当力系达到平衡时:

图8 工件受力

其中:

代入得销所受横向力F销=206.61 N。式中:f为摩擦因数,取0.15;kf为考虑摩擦因数不稳定而引入的可靠性系数,取1.5;T1、T4为螺钉预紧力扭矩;T2,T3为销钉所受扭矩。

销的剪切应力τ =4F销/πd2=10.52 MPa;销的挤压应力σp=F销/dδ =41.32 MPa;销材料选用45 钢,取许用应力[τ]=80 MPa,[σp]=σS/1.25 =360/1.25 =288 MPa。

为提高销钉耐磨性,对其进行表面淬火处理。

(6)加工操作

把分度盘装在花盘上,用百分表校正,将夹具体安装在分度盘上,使用螺纹圆柱销定位;并将工件装在夹具体的凹槽里,用销钉定位,限位板压紧,螺钉锁紧,加工第一个半椭球孔。当第一个半椭球孔加工完成后,拆下夹具体与分度盘的锁紧螺栓,拔出定位螺纹圆柱销,推动分度盘绕心轴转动90°,使螺纹圆柱定位销和夹具体上的孔准确配合,再锁紧夹具体,进行第2 个孔加工,用同样的方法加工第3 个、第4 个孔。

由于所使用的夹具采用花盘类非对称旋转夹具,工件安装后有可能会产生偏心,车床旋转时可能会严重影响加工的稳定性,因此必须在加工前,应先做静平衡实验,选择合适的配重块,以保证加工平稳性。

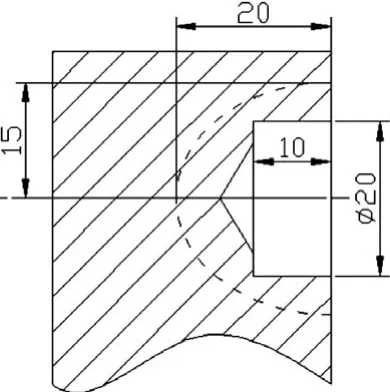

图9 半椭球孔

2 半椭球孔数控车床加工

2.1 设备和刀具选择

加工的半椭球孔如图9 所示。选择CK6140 数控车床,配置FANUC 0i-TD 数控系统。工件材料为SKD11 模具钢,硬度62HRC,具有良好的韧性与抗高温疲劳性能,能承受温度聚变,适宜在高温下长期工作具有良好的切削性能和抛光性能。SKD11在加工过程中会产生大量的热量,如果使用冷却效果好的水溶性切削液,会使刀具在短时间内进行反复的剧烈加热和冷却,而造成刀具表面形成热裂纹,缩短刀具寿命,可以采用空冷干式切削[8]。使用立方氮化硼刀具对零件进行干式切削可以获得较高的尺寸精度和表面质量,可以实现“以车代磨”,甚至超过磨削加工的表面质量,可以提高加工效率[9]。

立方氮化硼刀具属于脆性刀具材料,在加工淬火钢时,无论在哪种情况下,刀具前角都要取负值,因为正前角刀具比负前角刀具更容易崩刃,取γ0=-15°~-5°。主偏角尽量取大值,以使崩刃和切深缺口磨损最小,同时考虑避免内孔加工干涉,取Kr=92°~95°。副偏角Kr’=15°~30°。粗加工时应满足车刀刀尖角εr≥120°~160°。刀尖圆弧的半径选择直接影响加工零件的表面粗糙度和刀具耐用度,刀尖圆弧的合理选择,既可以提高刀尖部分的强度,可以增加散热面积,起到一定的光整作用,一般刀尖圆弧半径r =0.1~1.0 mm[10]。为了防止内孔车刀后刀面和孔壁的摩擦,一般两个后角α01和α02,其中α01取6°~12°,α02取30°左右。内孔车刀参数基本和偏刀一致,但刀尖到刀杆外端的距离a小于孔径R。

为方便加工工件,预钻ϕ20 mm ×10 mm 底孔,粗加工内孔孔径小,选用直径ϕ12 mm刀杆,精加工为增加刀杆刚度,采用直径ϕ16 mm刀杆。如在加工过程中出现刀具尖锐鸣叫,尽量减少刀杆伸出长度,检查刀尖磨损情况,或考虑是否后角太大与工件摩擦,检查工件是否松动。

2.2 加工宏程序编制

粗加工选用类似G72 的走刀路线,采用端面切削方式,编程零点放在右端面的中心,采用直角坐标方程。精加工采用仿形加工,使用极坐标方程,半精车、精车各一次。粗、精加工采用宏程序编程(表3),方程所有参数均使用变量,当成品为同形状不同尺寸时,只需要修改对应变量值,无需重新编写程序即可直接用于加工,方便后续系列产品的生产[11-13]。

3 结束语

本文在分析四型腔冲压模结构和使用工况的基础上,编排加工工序,设计出以“一面两销”定位加工偏心内椭球孔的夹具,并对其进行定位误差和受力分析。此专用夹具在数控车床上使用,不需要重复定位和对刀,也不需要改变工件在夹具中的位置,通过转动夹具分度盘就能更换加工的型腔,既保证了加工精度又提高了效率。编制了加工凹椭球孔的通用宏程序,使得能在数控车床上自动完成偏心半椭圆内孔加工。对比在普通车床上加工,降低了重复编程的难度,使加工效率得到了提高,工件的尺寸一致性好,工人的劳动强度大大降低。为同类型工件在数控车床上的加工提供了实例参考。