倒装焊结构的大规模集成电路焊点失效机理研究

2023-11-13王欢林瑞仕朱旭锋胡圣李凌

王欢,林瑞仕,朱旭锋,胡圣,李凌

(1.西安微电子技术研究所,西安 710068;2.北京航天自动控制研究所,北京 100076)

1 引言

倒装焊是一种采用芯片倒扣方式,通过内焊点、导带、外焊点的连接方式将芯片内部端口引出到外部的封装形式,具有无键合丝的优点,适合多端口、小面积的高密度引出端[1]。随着小型化、高密度封装的不断发展,倒装焊技术逐渐成为主要的高密度封装技术之一[2]。

倒装焊结构的大规模集成电路由于引出端多、结构复杂,难以定位其失效部位[3]。根据倒装焊球栅阵列(BGA)结构的特点,需选用针对性的失效分析方法和手段。本文从分析焊点失效案例出发,采用多种分析方法深入剖析倒装焊结构电路焊点失效的模式与机理。

2 焊点失效分析方法

常用的失效分析方法有以下4 种。

1)X 光透视观察。X 光透视观察适用于封装材料差异较大的器件,可以透视到倒装焊结构异常部位的问题,如PCB 走线不符合要求、凸焊点的大小或形状不均匀、凸焊点出现裂纹或多余物等。

2)超声扫描检测。超声扫描检测主要针对芯片与PCB 之间的填充饱满程度、芯片背面与散热板之间的硅脂涂覆质量、芯片裂纹等。

3)研磨制样。为克服酸液开封方法的不足,对器件采用环氧树脂灌封后研磨制样。对于短路失效模式,沿BGA 焊球所在平面进行平行研磨,在显微镜下对焊点进行观察,逐层检查是否存在焊料溢流到环氧材料中造成焊点跨接,焊点是否存在颈缩、高度不一致现象。针对开路失效模式,需采用侧向研磨方式,边研磨边用显微镜观察,逐排排查。

4)染色法。将样品放置于染色液中,让染色液渗透到焊点裂纹或空洞区域,再将焊点强行分离,检查焊点分离界面的分布信息、是否存在裂纹以及裂纹开裂程度[4]。其优点是可以一次性大面积检查所有焊点,不用研磨;缺点是对试验工装要求较高,且需进行预先处理。

3 焊点失效案例分析

3.1 外焊点失效

外焊点失效主要与工艺参数使用不当和制造缺陷有关。

3.1.1 使用不当

当BGA 器件经过热烘,或者未严格按照手册要求控制器件上板时的焊接温度与时间,将导致外部焊点过熔,进而产生接触性问题。

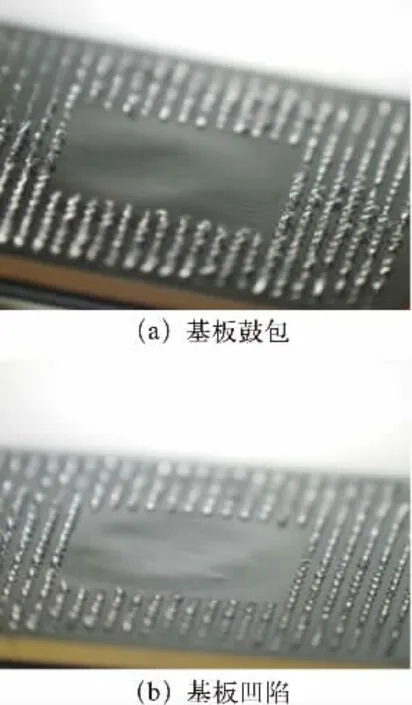

焊接时间过久导致基板变形,其形貌如图1 所示。从图1 可知,外焊点所在基板有凹陷或鼓包,下方黄色PCB 部分能够保持平整。电性能测试结果表明,该器件多个外焊点均呈开路特性。

图1 基板变形形貌(20 倍)

对器件进行X 光透视观察可知,器件的多个外焊点变形较为严重,较多焊点呈现不规则形貌,如图2(a)所示。经过进一步研磨分析,发现局部焊点下方存在多处间隙,内部分层形貌如图2(b)所示。这充分说明鼓包位于焊点所在基板与PCB 之间。在热应力情况下,材料的热膨胀系数不同导致外焊点开路。

图2 焊点不规则形貌和内部分层形貌

3.1.2 制造缺陷

在严格控制温度与时间的情况下,依然会出现局部焊点开路的现象,这主要是由于在制造过程中引入的气体导致焊点内部产生空洞。

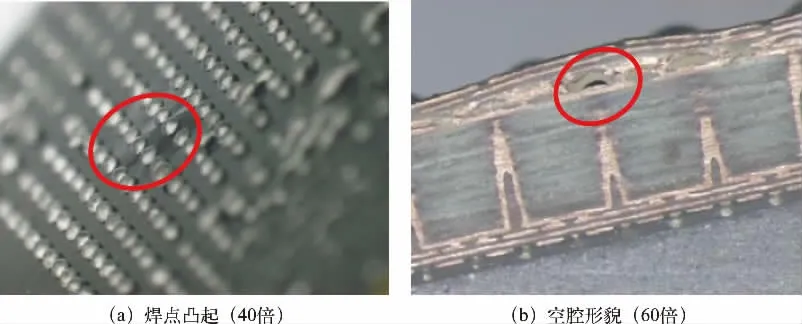

某型号电路在使用22 天后出现逻辑信号异常问题。拆解后检查外观发现,局部焊点所在基板有微小的凸出现象,如图3(a)所示。将这只电路从侧面进行研磨,研磨至鼓包位置后,在立体显微镜下对电路内部进行仔细观察,发现电路鼓包位置的内部存在分层空隙,空腔形貌如图3(b)所示。

图3 焊点凸起及空腔形貌

经排查分析,该电路的焊接温度、时间均正常,1 000 只同型号电路采用同样的焊接条件,均未出现类似现象,证明在封装时该位置是因工艺原因导致分层,其内部存在气体,在后期温度变化时,气体膨胀造成鼓包,导致BGA 外焊点开路。

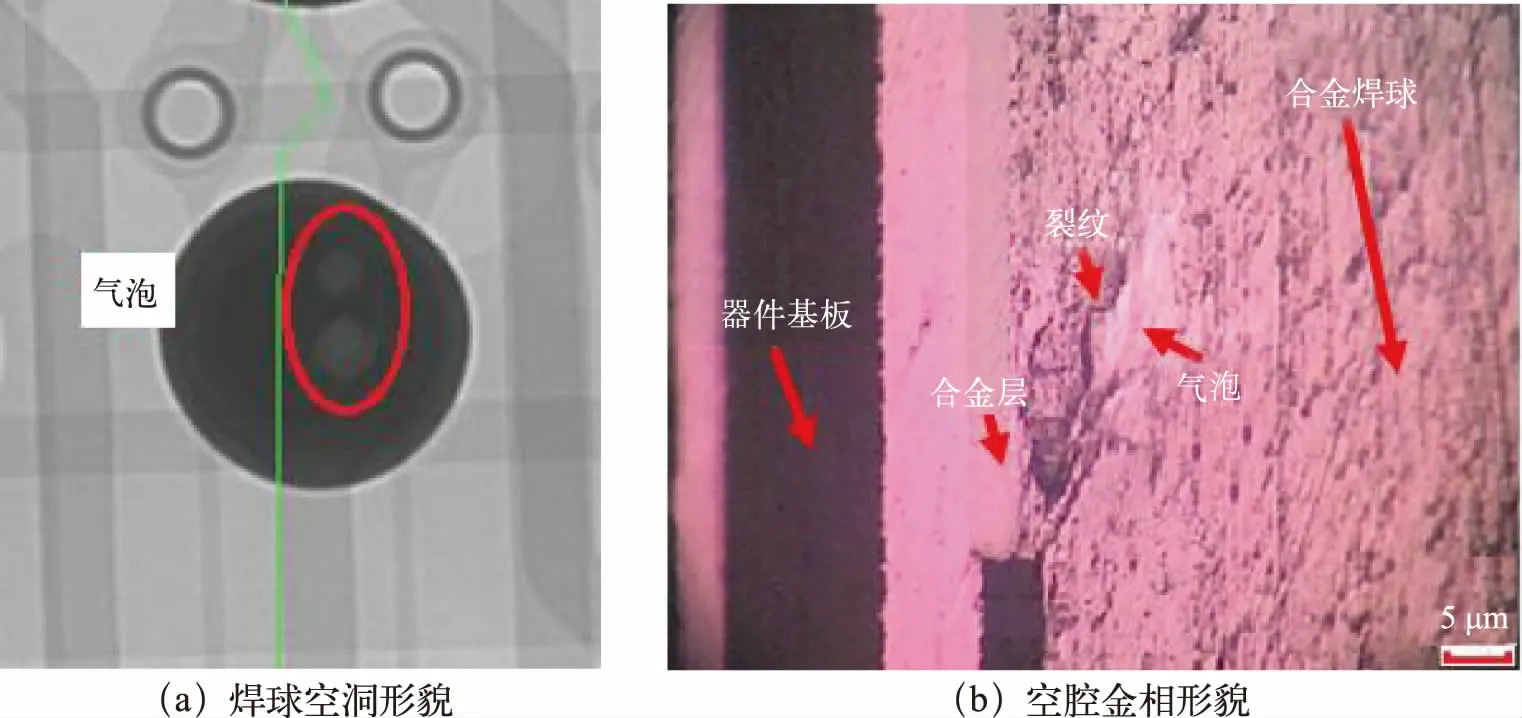

某模块使用了FPGA 电路,其A10 端口出现时通时断现象。经分析,发现在FPGA 器件A10 端口内部的BGA 焊球与焊盘之间有空洞与裂缝,且空洞和裂缝与焊球位于同一高度。通过X 光透视观察到的焊球空洞形貌如图4(a)所示。空洞面积约为焊接面面积(内圈)的5.5%。从A10 端口引线柱到芯片内压焊点处的其他部位未发现异常。

图4 焊球空洞形貌和空腔金相形貌

根据X 光透视观察到的结果对该样品的剖面进行制样观察,发现靠近器件一侧的焊接面上存在空洞和裂纹,其空腔金相形貌如图4(b)所示。

该模块A10 端口时通时断的原因是模块内FPGA电路的BGA 焊球接触不良。导致BGA 焊球接触不良的原因是FPGA 器件A10 端口引脚焊球的焊接面存在两处空洞,空洞的间距较小(间距小于小空洞半径),且靠近器件焊盘,在长期电应力和环境应力的累积作用下造成空洞边缘疲劳损伤,最终导致器件层与焊球之间出现微裂纹,形成断裂面。

3.2 内焊点失效

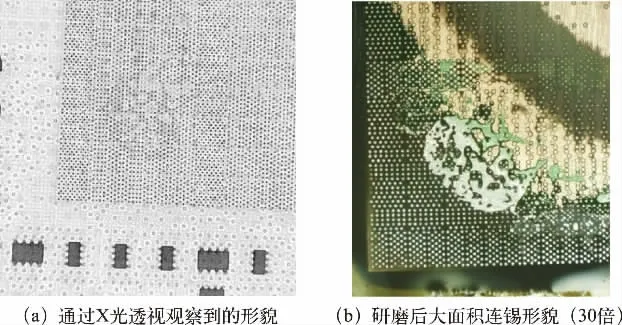

内焊点失效主要表现为短路、开路两种失效模式。由于内焊点位于芯片下方且非常密集,失效形貌一般比较隐蔽,因此对于内焊点失效电路,本文采用平行研磨方式进行分析。

3.2.1 短路

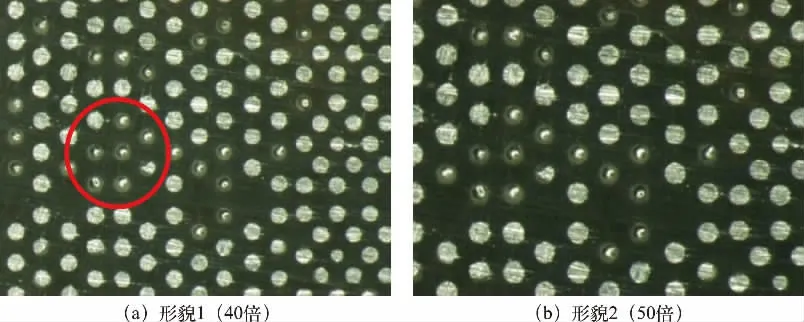

BGA 器件内焊点短路失效的典型形貌如图5 所示。从图5(a)可知,该器件内焊点存在不规则形貌,对其进行制样研磨后,可见芯片下方内焊点存在大面积连锡形貌,如图5(b)所示。

图5 内焊点短路失效的典型形貌

在倒装焊工艺中,在芯片键合点制备球形或柱状焊料,直接倒扣沉积在基板上,翻转芯片进行高温加热,焊料熔融使芯片与基板结合,再使用非导电材料填充底部。如果填充区存在空洞,会出现以下几种情况:

1)高湿环境下的空洞部位水汽富集形成侵蚀,造成键合点间漏电或短路等故障;

2)在高温焊接过程中,空洞内气体膨胀出现“爆米花”效应,造成键合结构破坏或器件整体结构破坏;

3)当焊接温度高于芯片倒装焊料温度时,焊料在高温下熔化流淌、填充空洞区域,可能导致焊点短路,或部分区域焊料变少、不足导致焊点开路等失效现象。

该电路在焊接后出现了内部电源短路的失效现象,因此,其内部大面积连锡应与焊接过程中操作不当有关。当倒装焊器件的填充料存在空洞且焊接温度高于内部结构焊料的熔点时,焊料熔融形成连锡现象,导致器件短路失效。

3.2.2 开路

某型号BGA 电路的R19 等多个端口出现开路现象,为观察芯片与基板之间的焊接工艺,对样品进行制样后,从基板一侧沿平行于芯片表面的方向进行研磨,研磨过程中重点检查失效焊点附近位置的内部焊接情况。研磨后内焊点的内部形貌如图6 所示,可以明显看到内焊点的缺失,共面性差。这是由于焊料填充不足或在后期受热后流动,导致其与芯片无法正常连接。

图6 研磨后内焊点的内部形貌

4 长期服役电路焊点失效机理

倒装焊结构器件在长期服役过程中,焊点失效主要包括两种失效模式:热失效和吸潮失效。

4.1 焊点热失效

倒装焊结构器件由焊球、基板和PCB 等组成,不同材料之间的热膨胀系数差异较大。同时焊点与PCB和基板之间的连接为刚性连接,长期使用易导致焊点出现蠕变和应力集中变形[5-7]。此外,随着服役时间的增加,应力会逐渐累积,导致焊点疲劳损伤和失效[8]。

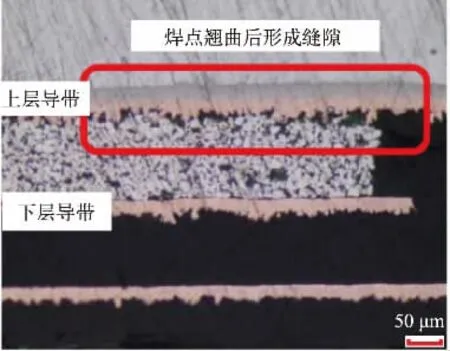

某型号FPGA 电路功能失效且L24 管脚异常开路。通过X 光透视观察及超声检查均未见异常,对样品进行制样后,对器件的L24 管脚进行检查,发现L24管脚位置的PCB 上下层导带采用焊锡料连接,但局部焊点存在轻微翘曲后形成的缝隙,具体形貌如图7 所示。

图7 焊点翘曲后形成的缝隙形貌

BGA 器件在长期使用过程中,局部焊点可能会产生缝隙,使得焊点与导带的结合强度下降,出现局部接触不良或开路现象,从而导致器件功能失效。通过温度循环应力可以加速BGA 焊点的蠕变与疲劳失效过程[9-10],加速模型采用Coffin-Manson 模型:

其中:Nf为疲劳的周期数,C0为常数,△T 为绝对温度差,q 为Coffin-Manson 指数。

加速因子AF的表达式为

其中:△T1为较小的绝对温度差,△T2为较大的绝对温度差。

由于温度循环应力加速试验模型中未知参数有两个,因此至少需采用两组绝对温度差进行试验。

4.2 焊点吸潮失效

倒装焊结构的器件芯片与基板之间的填充料一般采用环氧树脂等非导电材料,这种填充料对潮湿非常敏感,容易吸附潮气。环氧树脂吸附的水汽与杂质渗透到金属互连线表面,会发生腐蚀反应。吸附的潮气在器件自身或环境温度升高后受热膨胀,会导致器件发生分层、焊球断裂等失效情况[11]。

某型号BGA 封装器件在焊接至PCB 后出现功能失效、器件封装体开裂、多个焊点开路等现象,超声扫描结果显示器件内部存在分层现象,如图8 所示。经分析,该器件封装体内的环氧树脂等填充料吸附的水汽在器件受热过程中快速气化,导致内部水汽压力过大,使模制材料(环氧树脂化合物)膨胀,导致器件出现分层剥离、开裂、焊点开路等失效现象,即“爆米花”效应。

图8 器件超声扫描形貌

针对湿度引起的失效情况,一般采用Peck 模型计算器件寿命:

其中:ξ 为器件寿命,A0是缩放因子,RH为相对湿度值,N 为常数,Ea为腐蚀反应激活能,k 为波尔兹曼常数,T 为工作温度。

对Peck 模型两边取对数,则得到模型:

5 分析与讨论

结合实际案例及机理分析,倒装焊结构的电路焊点失效主要由制造过程中的材料质量管控、工艺流程和使用问题引起,下面提出三点注意事项,以避免失效发生。

5.1 与制造有关的注意事项

在封装过程中,应尽量选择低吸水性的填充料,保持环境气氛干燥,以减少BGA 器件封装体内的水汽。在倒装焊器件的贮存过程中,还应设置合适的环境湿度,避免器件吸潮。

此外,倒装焊器件的填充过程是通过填充料在表面张力的作用下扩散实现的,材料的表面张力和加热温度对填充过程有一定影响[12]。因此,在填充时应选择流动性较好的填充材料,以避免空洞的产生。

5.2 与使用有关的注意事项

在对PCB 进行设计时,应尽量选择热膨胀系数差异较小的材料,以避免在长期使用过程中由于热失配导致的焊点疲劳失效。优化电路板的空间设计,避免高密度贴装[13],并与功率器件保持一定距离,避免长时间高温造成焊点老化,降低接触性。

5.3 与装配有关的注意事项

在焊接之前应进行充分预热,使器件缓慢释放水汽,避免器件封装材料所吸附的水汽在高温下膨胀,从而使得器件分层或开裂。在器件焊接过程中,定期对焊接设备进行计量和校准,尽可能优化焊接工艺,设置合理的温度曲线,避免因焊接时间过长或温度过高而导致器件焊点熔融失效。

6 结论

本文从器件封装制造的角度,探讨了倒装焊结构大规模集成电路的焊点失效模式与失效机理,针对可能诱导失效的因素,从制造工艺、使用和装配方面提出了一系列预防措施。在正确的制造和使用情况下,集成电路的倒装焊结构具有在小面积封装上布局高密度键合的绝对优势,会更加可靠、广泛地应用在未来的大规模集成电路中。