水性蜡乳液的制备及其应用性能研究

2023-11-07王小荣李莉宇文娣王婕王丹周穷穷

王小荣,李莉,宇文娣,王婕,王丹,周穷穷

(咸阳师范学院化学与化工学院,陕西咸阳 712000)

水性蜡乳液在制备过程中需要借助乳化剂的表面活性作用并在一定机械外力的作用下使油性蜡均匀分散在水中,从而得到一种均一、稳定的水性乳液[1,2]。水性蜡乳液是一种多用途且绿色无害的涂层添加剂,具有成膜性好、表层光滑透亮且不易回潮等特点,且相对于溶剂型产品而言,更加环保经济,具有很好的适用性和应用前景[3,4]。水性蜡乳液的原料中58#油性石蜡具有来源丰富、成本较低、稳定性好的优点[5],因此其水性蜡乳液产品被广泛应用于皮革、涂料、造纸等工业领域。

水性蜡乳液在制备过程中最为关键的是乳化剂亲水亲油基团的协调性能,既保证能够与58#油性石蜡有良好的亲和性,同时又能保证可溶于水中,形成稳定的蜡乳液,因此乳化剂亲水亲油平衡值(HLB值)的选择是关键。其次在确定好乳化剂后,还须考虑乳化剂的加入量、乳化温度等因素对水性蜡乳液性能的影响。

本研究采用失水山梨醇单油酸酯(Span-80)、单硬脂酸甘油酯(GMS)和烷基酚聚氧乙烯醚(TX-10)复配乳化剂乳化58#油性石蜡,通过单因素实验探讨复配乳化剂的HLB值、乳化剂用量及乳化温度对水性蜡乳液性能的影响,得到制备性能优良的水性聚乙烯蜡乳液的较佳条件,并通过蜡乳液与水性涂料复配,研究蜡乳液对于涂层耐磨性、耐水性以及表面光泽度的影响,得到其应用于水性涂料中的最佳用量。

1 实验部分

1.1 试剂及仪器

聚乙烯蜡(58#蜡),杭州棕化实业有限公司;油酸山梨醇酯(Span-80),工业级,江苏亚太联合化工有限公司;单硬脂酸甘油酯(GMS),工业级,百汇生化科技股份有限公司;烷基酚聚氧乙烯醚(TX-10),工业级,鸿博化学原料股份有限公司;水性聚氨酯树脂,工业级,安大华泰新材料有限公司。

ZetasizerNano-ZS激光粒度分析仪,英国Malvern公司;JM-Ⅳ漆膜磨耗仪,深圳市三莉科技有限公司;WGG60-ES4光泽度计,泉州科仕佳光电仪器有限公司。

1.2 实验方案

1.2.1 水性蜡乳液的制备

将带有电动搅拌器的三口烧瓶放入电热恒温水浴锅中,在三口烧瓶中加入计量的58#蜡和Span-80、GMS、TX-10复配乳化剂,调节水浴锅温度至55~75℃,待原料熔融后,向体系中缓慢滴加热水,以800 r/min的速度搅拌,待体系出现乳白色时可快速滴加热水,控制乳化时间在10 min内,反应结束即可制得固含量为15%的水性蜡乳液。

1.2.2 水性蜡乳液与水性聚氨酯涂料复配

取一定量的聚氨酯涂料,在200 r/min的转速下向其加入分别占聚氨酯树脂含量为0%、1%、2%、3%、4%、5%、6%的水性蜡乳液,搅拌30 min后出料,即得水性涂料产品。

取30 g配制好的水性涂料倒入聚四氟乙烯板上,室温下放置2天,待干燥后揭下再继续放入60℃的烘箱中干燥24 h,之后放入干燥器中待用。

1.3 水性蜡乳液及涂膜的性能测试

将待测蜡乳液样品放入TD5G台式离心机中,以3000 rpm的速度离心15 min后,观察是否有分层现象;采用英国Malvern公司的ZetasizerNano-ZS激光粒度分析仪进行蜡乳液的粒径测定,测试条件:温度25℃,入射角90°;参照GB/T 1768-2006测试涂膜的耐磨性;将规格大小为10 mm×10 mm×1 mm的正方形涂膜的质量记为m0,将其放入去离子水中浸泡24 h后取出,用滤纸擦干涂膜表面的水分,称重记为m1,涂膜吸水率为;参照GB/T 9754-1988测试涂膜的60°光泽度。

2 结果与讨论

2.1 影响乳化性能的因素

本研究通过单因素实验分析法,采用失水山梨醇单油酸酯(Span-80)、单硬脂酸甘油酯(GMS)和烷基酚聚氧乙烯醚(TX-10)复配乳化剂进行乳化性能研究。

2.1.1 不同HLB值对乳化性能的影响

在乳化过程中应注意乳化剂亲水亲油基团的协调性能,既保证能够与58#油性石蜡有良好的亲和性,同时又能保证可溶于水中,形成稳定的蜡乳液,因此乳化剂HLB值的大小是关键。在测定不同HLB值对乳化性能的影响时,固定复配乳化剂用量为10%,乳化温度为65℃。

表1为不同HLB值对乳化性能的影响,从表中可以看出当HLB值为8.0~8.5时,乳液的离心稳定性不好,容易分层;当HLB值为9.0时,乳液稳定,不分层;当HLB值继续增大时,乳液又出现分层现象。这是因为当HLB值较小时,亲水基与疏水基不能很好地结合,导致整个体系乳化不完全,所以出现分层现象,而当HLB值较大时,由于疏水基结合不完全[6],也会出现分层现象。所以应控制HLB值为9.0,此时乳液的离心稳定性较好。

表1 不同HLB值对乳化性能的影响

2.1.2 不同乳化剂用量对乳化性能的影响

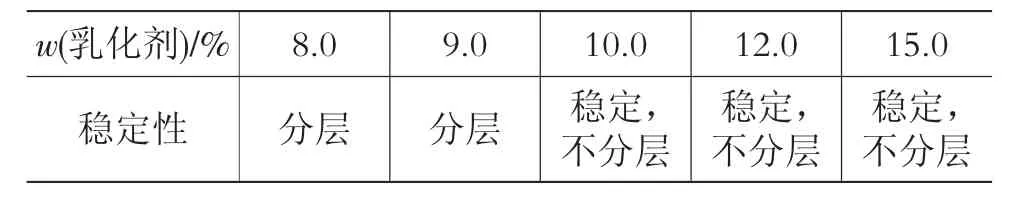

乳化剂用量的大小直接影响蜡乳液的稳定性和生产成本,在测定不同乳化剂用量对乳化性能的影响时,固定复配乳化剂的HLB值为9.0,乳化温度为65℃。表2为不同乳化剂用量对乳化性能的影响,由表中可以看出当乳化剂用量为8%~9%时,蜡乳液的离心稳定性差,易分层;当乳化剂用量超过10%时,蜡乳液稳定,不分层。这是由于乳化剂加入量较低时,表面活性剂浓度过低,导致乳化后的蜡乳液性能不稳定;乳化剂加入量较高时,所得蜡乳液的性能虽然稳定,但乳液中过多的乳化剂会产生大量泡沫,从而降低蜡乳液的应用性能[7,8],同时也会增加生产成本,所以控制复配乳化剂的用量为10%时,蜡乳液稳定性最好。

表2 不同乳化剂用量对乳化性能的影响

2.1.3 不同乳化温度对乳化性能的影响

蜡由固态变为熔融态时需要吸收热量使蜡的内聚力减小,从而加快其在乳化时的分散速度,表3是不同乳化温度对乳化性能的影响,在测定不同乳化温度对乳化性能的影响时,固定复配乳化剂的HLB值为9.0,复配乳化剂用量为10%。由表可知当乳化温度为55~60℃时,乳液易分层;当温度为65℃时,乳液稳定不分层;继续升高温度时,乳液又开始分层。由于温度太低,蜡融化不完全,会直接使蜡的乳化结果变差[9],而高温乳化后,不要停止搅拌,待乳液冷却至室温时乳化结果最好。这与乳化剂的浊点有关,因高温乳化时,温度超过了乳化剂的浊点,使表面活性剂发生凝聚,很大程度上抑制了其乳化性能[10]。同时,反应温度太高,会导致体系有液体迸出。所以蜡乳液的乳化温度应控制为65℃。从以上讨论可知,乳化58#蜡较佳的工艺条件为:复配乳化剂的HLB值为9.0,复配乳化剂用量为10%,乳化温度为65℃。

表3 不同乳化温度对乳化结果的影响

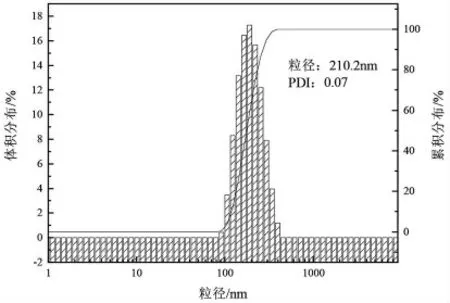

2.2 水性蜡乳液的粒径分布

图1为在较佳乳化工艺条件下测得的蜡乳液的粒径分布图,从图中可以看出,制得的蜡乳液粒径呈现单峰分布,且粒径分布范围较窄,粒径为210.2 nm。在较佳工艺条件下,蜡乳液界面膜吸附的分子数量增加,分子间吸附能力增强,使界面膜强度增加,乳液聚集阻力增加,形成的乳液稳定性好,同时,所得乳液粒径较小且分布较窄。

图1 蜡乳液的粒径分布

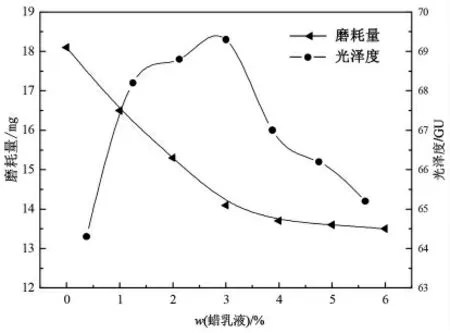

2.3 蜡乳液添加量对涂膜耐磨性、光泽度的影响

图2为不同蜡乳液添加量对涂膜耐磨性和光泽度的影响。从图中可以看出,随着蜡乳液的加入,当添加量从0增加至3%时,磨耗量从18.1 mg降至14.1 mg,涂层光泽度从64.3°增加到69.3°,涂膜的磨耗量明显下降,继续增加蜡乳液添加量,磨耗量变化不大,光泽度从69.3°降低到65.2°,光泽度呈现先增大后减小的趋势。这主要是因为随着蜡乳液用量增加,58#蜡本身的硬度较大,所以与水性聚氨酯复配后可以很好地增大涂膜的耐磨性,但随着添加量增大到一定程度,蜡粒子无法在膜表面排列只能排布在涂膜内部,则对磨耗量的影响不大;当添加蜡乳液后,由于受光照射,涂层表面会产生一定程度的全反射或漫反射[11],从而使涂膜具有光泽感,但加入量太多时,光泽度也会受到影响。所以综合耐磨性和光泽度的结果考虑,与水性涂料复配时,水性蜡乳液的添加量控制在3%较为合适。

图2 蜡乳液添加量对涂膜耐磨性、光泽度的影响

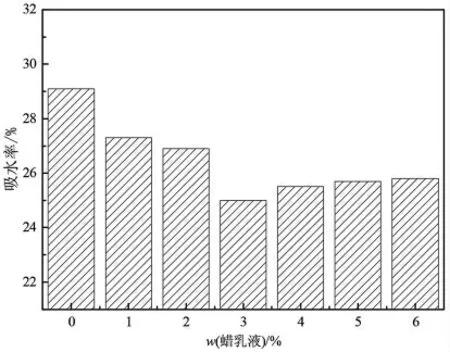

2.4 蜡乳液添加量对涂膜耐水性的影响

图3为蜡乳液添加量对涂膜耐水性的影响,由图3可以看出,当蜡乳液加入量为0时,涂膜的吸水率为29.1%,耐水性较差;当蜡乳液的添加量增至3%时,吸水率降为24.9%,耐水性明显提高。这主要是由于蜡的烷烃结构,使其具有疏水特性,故加入蜡乳液可以改善涂膜的耐水性能。但蜡乳液中同时也存在亲水的乳化剂,如果蜡乳液添加量过多,乳化剂也会与水结合,反而造成吸水率的升高,因此,综合考虑,蜡乳液的添加量为3%。

图3 蜡乳液添加量对涂膜耐水性的影响

3 结论

本研究采用Span-80、GMS、TX-10复配乳化剂通过转相乳化法乳化58#石蜡制备了水性蜡乳液,得出了较佳的乳化工艺条件为:HLB值9.0,复配乳化剂用量10%,乳化温度65℃。粒径分析表明,蜡乳液粒径分布较窄。通过蜡乳液与水性涂料复配,探讨了不同蜡乳液添加量对涂膜性能的影响,随着蜡乳液添加量的增加,涂膜的磨耗量呈现降低的趋势直至趋于不变,而涂膜光泽度呈现先增大后减小的趋势,吸水率则先减小后略有升高,较佳的蜡乳液添加量为3%。