陶瓷强化涂层在饮料灌装机中的应用

2023-11-07葛伟伟李庆昕赵鑫鑫周淑芳

葛伟伟,李庆昕,赵鑫鑫,周淑芳

(1.青岛黄海学院,山东青岛 266555;2.青岛双星轮胎工业有限公司,山东青岛 266555)

0 引言

饮料灌装机又称为灌装理盖一体机,可有效实现碳酸饮料、苏打水、盐汽水、果汁、酒品和奶制品等液态饮品的输送、搅拌和包装等生产工艺的自动化。主流的灌装机以304不锈钢材质为主,能够在潮湿、高温等环境下保持良好的机械性能[1],而且其延展性好[2],便于加工制造。但是,当灌装机内壁长期与碳酸饮料、果汁等弱酸或有机酸溶液接触时,不锈钢表面将不可避免地产生较为明显的氧化腐蚀[3]、电化学腐蚀[4]和表面磨损等问题,导致真空灌装条件下混入分解气体和杂质元素,严重时造成瓶内压力不稳或合金元素扩散[5],影响灌装质量和食品安全,同时对饮料的口感和品质也会造成重大的影响。目前,在不显著增加制造成本和不降低产品性能的前提下,很难获得满意的不锈钢替代材料。针对该问题,本文提出一种陶瓷涂层强化方案,通过对饮料灌装机内壁的等离子喷涂工艺设计[6],改善其表面在不同酸碱环境或介质条件下的耐热疲劳和耐腐蚀能力,从而有效降低灌装设备的后期维护与维修费用,具有良好的经济效益和社会效益。

1 陶瓷涂层的等离子喷涂工艺设计

1.1 等离子喷涂特点

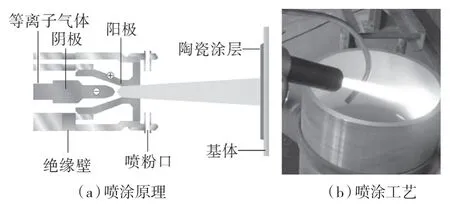

根据饮料灌装机工作条件可知,液态介质对内壁表面的流动冲击力和热应力载荷具有强周期性特点。为避免疲劳和摩擦损伤,要求表面强化涂层与母材之间贴合力强,粘着均衡,而且具有一定的耐磨性和韧性。为此,对于陶瓷涂层的加工,优选等离子喷涂方案,相比火焰喷涂工艺,其能够使得涂层表面粗糙度和残余应力更低[7]。等离子喷涂是一种以等离子弧为加热手段,以粉末涂层材料为喷涂目标的表面强化技术[8]。等离子喷涂的原理如图1(a)所示,喷粉速率和热源状态是影响涂层成型的关键因素。由于电弧电流和喷射粒子密度精准可控,因此等离子喷涂适合各种复合材料涂层的制备。饮料灌装机内筒表面的等离子喷涂工艺现场如图1(b)所示。经过测试,等离子束发射的最高温度超过20 000 ℃,最大速度超过1 500 m/s,即使在空气中衰减后,仍能达到150 m/s,涂层的膜厚分布非常均匀,精度较高。

图1 陶瓷涂层的等离子喷涂Fig.1 Plasma spray of ceramic coatings

1.2 试验条件

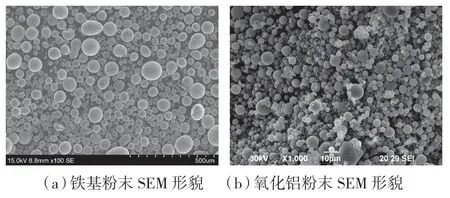

为确保涂层与母材之间的扩散效果,选用的粉末原料主要由铁基粉末和Al2O3粉末组成。其中,铁基粉末包含Fe,Si和B元素,元素质量比为1:1:8,在电子显微镜下的微观形貌如图2(a)所示,颗粒间隙较大,便于与Al2O3粉末均衡混合。Al2O3的纯度为99%,其微观形貌如图2(b)所示,结构致密度高,对于母材表面的保护效果好。粉末原料在VH-5型双锥体混粉机的高速运转下(540 r/min)混合处理3 h,确保颗粒度的均匀性。陶瓷涂层采用SX-80等离子喷涂设备进行制备。在涂层制备之前,将母材表面进行增糙处理。采用气压喷砂机,在0.75 MPa气压条件下对饮料灌装机内筒进行预处理,能够有效清除母材表面油污、杂质和氧化层,进一步提升涂层的粘结力。

图2 涂层粉末原料的微观形貌Fig.2 Micro morphology of coating powder raw materials

1.3 工艺参数对涂层结构的影响

喷涂设备的工作参数:电流控制范围为500~750 A,额定电压为75 V,喷涂速度范围为0~1 200 mm/min。为研究工艺参数对喷涂质量的影响,在不同工作电流、喷涂距离和喷涂速度条件下,采用单一变量法,测试并分析电弧压力、涂层粗糙度和孔隙率(ϕ)等特性的变化规律。

1.3.1 工作电流对电弧压力和粗糙度的影响

电弧压力是衡量等离子稳定性的关键指标,也是影响热源均衡度的重要因素[9]。采用气压传感器静态测压法对电弧压力进行测试。将阳极固定安装至滑台并保持相对位置不变,同步调节释放等离子气体的铜管移动路径,使其能够在特定的区域和轨迹上运动。在直径为8 mm的环形区域内,设置采样间隔为1 mm并多次测量,将不同区域内对应编号测点的平均压力值作为测量值。电弧压力(pr)随径向尺寸(r)的变化规律如图3所示。电流增大能够显著提升电弧压力,特别是等离子喷涂的中心区域,700 A工作电流条件下的最大电弧压力是600 A的1.38倍。

图3 电弧压力随电流大小及喷涂中心距离变化规律Fig.3 The variation law of arc pressure with the magnitude of current and the distance from the spraying center

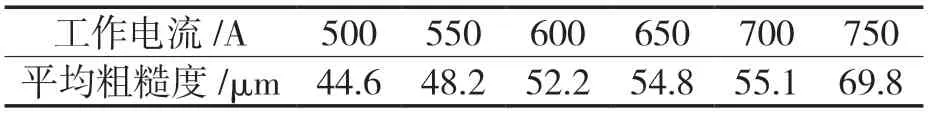

为了节约试验成本,减少测试周期,涂层粗糙度的被测试样选用5 mm的304不锈钢板材进行喷涂制备。通过VR-5000型三维轮廓测量仪得出不同电流条件下的粗糙度变化,如表1所示。工作电流的增大导致粗糙度增大。当工作电流处于600~700 A时,电流对涂层粗糙度的影响较小,平均表面粗糙度相差低于6%。

表1 不同电流下的涂层平均粗糙度Tab.1 Average roughness of coatings under different currents

1.3.2 喷涂距离与速度对孔隙率的影响

孔隙率是指材料中连通的孔隙体积与材料总体积之比,是衡量涂层内部粒子熔化程度的重要指标[10]。获取陶瓷涂层孔隙率的主要步骤:首先制备涂层金相试样,在电子显微镜内观测孔隙分布特点;然后将金相照片置于Image Pro中进行标定,以孔隙面积和区域内涂层总面积的百分比值为采样计算方案,随机测试10个测点,取平均值作为数据采集结果;设置喷涂距离(L)的范围为90~145 mm,喷涂速度V的范围为500~1 000 mm/min;最终得出孔隙率在不同喷涂参数下的变化,如图4所示。在不同的喷涂速度条件下,孔隙率均随着喷涂距离的增大而近似线性增大。当喷涂距离超过140 mm时,孔隙率的变化趋于稳定。孔隙率与喷涂速度之间并非递变关系,当喷涂速度为700 mm/min时,孔隙率最低;当喷涂速度为1 000 mm/min时,孔隙率最高。

图4 孔隙率变化规律Fig.4 Variation law of porosity

在等离子喷涂条件下,合金粉末在喷粉系统内进行增压,喷口具有较高的气体压力,其后随喷涂距离的增大而显著衰减,因此,不同温度的粒子在堆叠条件下出现“孔隙”状态的概率更高。试验还发现,过小的喷涂距离(<70 mm)会导致高温粒子过早地出现降温沉淀,此时表面光洁度较差,孔隙率较高。在相同涂层厚度条件下,喷涂速度的过高和过低都会明显降低粒子熔化状态的均衡度,不利于涂层与母材之间元素扩散效率和结合度的提升。

2 涂层力学性能测试与分析

2.1 显微组织分析

为确保陶瓷涂层与饮料灌装机母材之间的粘合性能,涂层需要多道喷涂工序完成制备。设置等离子喷涂的主要工艺参数:工作电流700 A,喷涂距离120 mm,喷涂速度700 mm/min,保护气体流量为25 L/min。在等离子热源影响下,顶层涂层的熔覆会对底层涂层内部结构与性能产生一定的影响。为研究热载荷的二次影响效果,采用精细打磨方法分别制备0.25,0.15 mm厚度的涂层试样,在电子显微镜下观测其显微组织结构,并进行XRD衍射图谱测试,检测结果如图5所示。涂层表面未出现微裂纹以及凹坑,不同成分的粒子呈现出良好的匀衡性,块状Al2O3晶粒依托铁基粒子生长,晶界较为明显;在二次热载荷的影响下,Al2O3晶粒尺寸进一步增大,铁基粒子的枝状结构相对减少,而且合金析出物的数量也明显减少。

图5 不同厚度方向上的涂层显微组织及XRD图Fig.5 Microstructure and XRD patterns of coatings in different thickness directions

由于在等离子喷涂过程,粉末原料中不同成分的熔化率和再结晶温度差异性较大,容易引起不同熔融状态粒子的集结,降低液态合金扩散率[11],导致涂层表面容易出现一些微凸体结构。通过三维轮廓测量仪的测试,得出涂层凸起颗粒最大高度(δ)在径向方向的分布特性,如图6所示。二次热载荷能够有效减少涂层表面的微凸结构,半熔融和未熔融的粒子能够再次融合,而且对于顶层组织有着良好的“热处理”效果。

图6 凸起颗粒最大高度分布Fig.6 Maximum height distribution of convex particles

2.2 硬度测试

硬度是衡量材料综合力学性能的重要指标,能够体现对抗外载荷的能力。采用HV-1000型电子显微硬度计对不同厚度涂层的表面硬度进行测量。设置加载力为200 g,每个测点的保持时间为20 s,测点间距为50 μm,总测量距离为2.5 mm,将各测点的平均值(H)作为最终测试结果。在涂层厚度分别为0.35,0.25,0.15 mm条件下,得出显微硬度的对比结果,如图7所示。不同厚度涂层的硬度有着较大的差异性,但均保持较高的硬度值,超过1 350 HV,相比母材提升43.4%。相比顶层和底层,中间层的平均硬度最大,这是由于中间层的晶粒相对粗大,析出的氧化物含量增多,对于耐磨性能的提升有着明显的积极作用。

图7 不同厚度涂层的平均显微硬度Fig.7 Average microhardness of coatings with different thicknesses

2.3 热疲劳载荷下的磨损测试

饮料灌装机内的液体温度具有时变性特点,比如高温杀菌、低温混合和常温灌装等生产过程,整体的温度梯度较为明显。考虑温度变化引起的热载荷效应,设置温度周期为1 s,温度变化范围为0~80 ℃,在RV摩擦试验机内定义温度的周期变化函数:

式中 T——瞬时温度,℃;

t——时间,s。

饮料与灌装机表面的摩擦类型为湿摩擦,摩擦力较小,但考虑极限工作条件,基于定速摩擦测试方法,得出不同摩擦条件(干摩擦和湿摩擦)下磨损量(m)的变化规律,如图8所示。相比母材,涂层的耐磨性有着明显的提升。湿摩擦条件下的涂层磨损量非常低,因此灌装机表面不会出现涂层粘着失效问题。温度交变引起的热载荷对于磨损的影响非常显著,经过25 h的连续干摩擦后,具有温度载荷的涂层试样的磨损质量增加29.5%,但是仍比恒温母材试样低22.6%。

图8 磨损测试结果Fig.8 Wear test results

3 涂层耐腐蚀性能测试与分析

3.1 弱酸环境对腐蚀的影响

为研究弱酸环境对陶瓷涂层腐蚀特性的影响[12],配制pH值为2.8的醋酸溶液,将涂层试样置于溶液内36 h。为增强腐蚀作用,将醋酸溶液保持流动且恒温80 ℃。腐蚀后的试样经过超声波清洗后置于电子显微镜内,得出微观形貌如图9(a)所示。可以看出,涂层表面仍保持良好的光洁度,未出现明显的腐蚀沟槽[13]。通过粗糙度测试可知,腐蚀前后的粗糙度偏差低于5%。在高温条件下形成的白色氧化物含量较少且分布均衡,表明弱酸环境不会破坏涂层结构。

图9 弱酸环境下的涂层微观形貌Fig.9 Microscopic morphology of coatings in weak acid environment

将腐蚀后的试样在40 N载荷条件下进行摩擦试验,得出腐蚀摩擦形貌如图9(b)所示。酸性腐蚀后的涂层在压力作用下产生磨损的形式以点蚀为主,这是因为涂层表面产生氧化物的韧性相对较低,但由于涂层为多层结构,因此在饮料灌装机的实际应用中可有效地降低或避免酸性腐蚀带来的影响。

3.2 弱碱环境对腐蚀的影响

相比酸性环境,碱性环境对于陶瓷涂层的腐蚀以电化学腐蚀为主。为研究弱碱环境对陶瓷涂层腐蚀特性的影响,配制pH值为9.1的苏打水溶液,将涂层试样置于溶液内36 h。为增强碱性环境的电化学腐蚀作用,将溶液保持流动且恒温80 ℃。腐蚀后的试样经过超声波清洗后置于电子显微镜内,得出微观形貌如图10(a)所示。在碱性环境下析出的化合物呈片状分布,相比酸性腐蚀条件,在相同缩放比例下的析出物含量更多,而且平均表面粗糙度更大。摩擦试验后的磨损形貌如图10(b)所示。磨损形式以剥层为主[14],剥层区域上又产生了较多的片状结构及粗大的金属颗粒。受碱性溶液影响,磨损后的金属颗粒将形成磨粒,当压力较大时,会加剧磨损程度。

图10 弱碱环境下的涂层微观形貌Fig.10 Microscopic morphology of coatings in weak alkali environment

4 结语

饮料灌装机一般长期工作在变温、弱酸或弱碱环境,腐蚀、磨损等问题不可忽视。为改善饮料灌装机不锈钢内壁的抗损伤能力,提升灌装生产工艺和效率,提出一种陶瓷涂层的制备方案。通过等离子喷涂工艺强化涂层结构与性能,通过力学性能和耐腐蚀性能的测试与分析,可得出以下结论。

(1)增大等离子喷涂的工作电流能够显著提升电弧压力,孔隙率随着喷涂距离的增大而近似线性增大,喷涂速度的过高和过低都会影响涂层与母材之间元素扩散效率和结合度。综合考虑材料熔合特性,可优先选用工作电流70 A,喷涂距离120 mm,喷涂速度700 mm/min的工艺参数。

(2)陶瓷涂层能够显著提升不锈钢母材的硬度、耐磨性和耐腐蚀性,不同厚度的涂层均表现出良好的力学性能。在弱酸环境下,腐蚀后的压力磨损以点蚀为主,腐蚀前后的粗糙度偏差低于5%,该环境不会对涂层造成明显的腐蚀作用。弱碱环境下则以剥层为主,腐蚀后的片状结构及粗大的金属颗粒较多,因此,当碱性介质内含有较多硬质颗粒时,建议一定程度上增大涂层厚度。