角状盒结构优化数值模拟及试验分析

2023-11-07张晓波甘华胜

黄 超,张晓波,甘华胜,江 庆,2

(1.安徽农业大学 工学院,合肥 230036;2.安徽省智能农机装备工程实验室,合肥 230036)

0 引言

粮食干燥是一个复杂的过程,与干燥过程参数、能量大小、热交换和设备能力等参数息息相关,而粮食干燥最重要的部分是干燥机的烘干段[1]。干燥机结构设计不合理,导致气流分布不均和存在干燥死角,影响粮食干燥后的品质,因此诸多学者投入到研究中[2-3]。

此外,张开兴等[4]对茶叶复干机的关键部件重新设计,并通过CFD-DEM耦合仿真验证其复干效果。YUAN等采用CFD技术,通过对热泵或干燥机的滚筒或干燥箱的风管等结构参数进行优化,改善内部的流场分布不均、干燥效率低下、粮食破碎率高等情况[5-6]。YU等[7]研究含水率、干燥均匀度和外观平滑度等参数对通风式滚筒干燥机干燥性能的影响,并通过调整无量纲参数来优化其干燥性能。BENHAMZA等[8]对干燥机的多个参数进行优化,并通过响应面分析来确定最优参数,得到更高的干燥效率。胡军等[9]基于CFD技术,设计一种锥形陶瓷磨盘豆浆机,能够使浆料研磨更均匀,提升研磨效率。刘文婧等[10]基于ANSYS对烘干机进行优化设计,以热风入口截面尺寸、流量和烘焙介质厚度为设计变量,提高葵花籽烘干机的烘焙均匀度。

学者对干燥机的结构优化和数值分析取得巨大成绩,但是对混流式干燥机烘干段内流场分布不均,导致粮食干燥后品质较差研究较少。所以,本文采用CFD技术通过对角状盒的横截面尺寸优化和挡风板开孔设计,改善烘干段流场分布不均匀和避免干燥死角,提升粮食干燥后品质,为混流式干燥机的结构优化和设计提供参考依据。

1 烘干段模型的建立与数值模拟

1.1 干燥段模型的建立

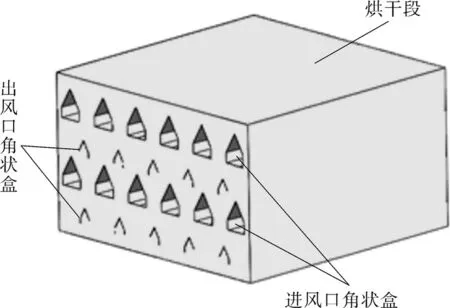

将12 t混流式谷物干燥机的烘干段在SolidWorks中创建三维模型[11-12],外形尺寸大小为1 000 mm×1 000 mm×500 mm(长×宽×高),共设置12个进风口,10个出风口,如图1所示。

图1 烘干段三维结构图Fig.1 3D structure diagram of drying section

1.2 数值模拟分析

1.2.1 控制方程

根据流体力学的理论知识,假设流体是不可压缩气体,气体黏性系数为常数,且忽略重力加速度的影响,在对干燥机的干燥段进行数值模拟时,主要控制方程是连续方程和能量方程。

连续方程:

式中 ρ——混合物的密度,kg/m3;

u——混合物的平均速度,m/s。

能量方程:

湍流模型标准k-ε方程包括湍流能量耗散方程式(3)和耗散率方程式(4)[13]。

式中 k——湍流动能,kg·m2/s2;

ε——湍流动能的黏性耗散,m2/s2;

μ——流体动力黏度,N·s/m2;

Γk=μ+μ/σk,σk=1.0;

Γε=μ+μ/σε,σε=1.3。

1.2.2 CFD模型建立与网格划分

考虑仿真时模拟量计算的限制,对模型进行简化,选取中间上下2排各4个进风口,3个出风口。为了便于对之后的干燥段结构进行优化,确定模型的尺寸为1 000 mm×500 mm×800 mm,在SolidWorks中建立干燥机烘干段三维模型;然后将其导入到ANSYS中,进行CFD模型构建[14];最后对其进行网格划分。

1.2.3 边界条件与参数设置

由于干燥机的烘干段内流场分布非常复杂,在选择Fluent中的湍流模型时,采用Realizable k-ε模型来对模型进行计算分析。边界条件的参数设置如表1所示。

表1 边界条件的参数设置Tab.1 Parameter settings of boundary conditions

1.2.4 评价标准

为了更好描述烘干段内部的压力、温度和风速分布情况,引入3个参数的不均匀系数分别是RP,RT,RV,计算见式(5)~(7),对烘干段内角状盒底部平面的压力、温度和风速的均匀性进行定量分析。值越小,表明烘干室内气流的均匀性分布越好。

式中 σp,σt,σv——分别是角状盒底部平面全部监测点的压力、温度和风速的标准差;

p,T,V——分别是全部监测点的压力、温度和风速的平均值;

pi,Ti,vi——分别是第i个监测点的压力、温度和风速的值;

n——每个角状盒底部平面监测点个数。

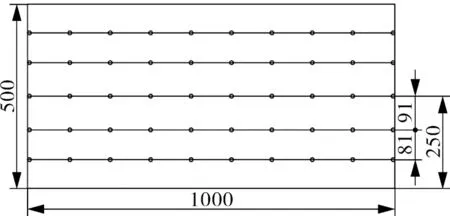

烘干段内角状盒监测点分布如图2所示。

图2 烘干段内角状盒监测点分布Fig.2 Distribution of monitoring points in the inner corner box in the drying section

1.3 方案设计

1.3.1 角状盒截面尺寸设计

为解决气流在烘干段分布不均匀的问题,对烘干段角状盒截面结构尺寸优化设计,通过寻找到最优的结构尺寸来降低气流在烘干段的分布不均。不同角状盒截面尺寸方案设计如图3所示。采用最小二分算法或者遍历每一个计划方案,进一步寻找最优的设计尺寸。

图3 角状盒截面尺寸Fig.3 Sectional dimensions of the corner box

在固定体积和流量的情况下,流速与横截面成反比,如下式:

以图3(b)为参考,设置风速为2 m/s,可以得到(a)和(c)角状盒的风速分别为2.51,1.66 m/s。风温都设置为75 ℃,壁厚为2 mm,对结构进行分析。

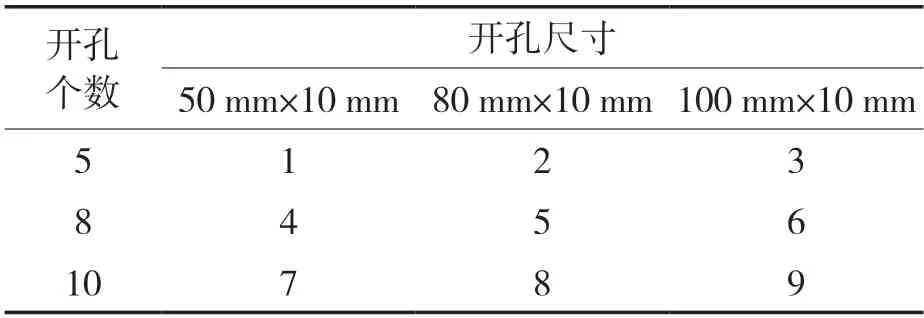

1.3.2 角状盒挡风板开孔设计

为解决角状盒附近气流的不均,对其挡风板进行开孔设计,使热风进入角状盒后,能通过挡风板上面的小孔流向两边并沿着角状盒的边向上流动。

考虑挡风板尺寸的大小,对角状盒开孔尺寸主要设计2个方面:一个是开孔个数,设计6,8,10共3种方案;另一个是开孔的尺寸,设计3种方案,分别是50 mm×10 mm,80 mm×10 mm,100 mm×10 mm。通过对比分析得出最优的结构尺寸。

2 结果与分析

2.1 横截面尺寸优化结果分析

通过Fluent软件对3个方案分别进行仿真分析,得到的结果如表2所示。

表2 不均匀度系数Tab.2 Uniformity coefficient %

风速和温度不均匀系数随着角状盒横截面挡风板尺寸的增加先增大后减小,而压力不均匀系数随着挡风板尺寸的增加先减小后增大。考虑到制造成本和角状盒横截面挡风板的尺寸等影响因素,最优的温度和风速不均匀系数在方案(a)和(b)之间,最优的压力不均匀系数在方案(b)附近,所以,可以得出最优的结构尺寸在方案(a)和(b)之间。由于在方案(a)和(b)之间的结构优化尺寸范围不大,采用枚举法寻找最优结构尺寸。

角状盒横截面挡风板尺寸在方案(a)和(b)之间,高度为39~49 mm,共11个整数尺寸,从小到大对应11个方案。根据不同的设计方案建立不同的CFD模型,将得到的模型导入到Fluent软件中进行仿真计算,得到的结果如图4所示。去除最高点和最低点,压力不均匀系数随着角状盒横截面挡风板尺寸的增加在2.5~4.0波动,对干燥效果影响不大。除了在尺寸方案2,6,7,10处出现小的波动外,温度不均匀系数随着挡风板尺寸的增加呈现增长的趋势,最优的是方案2,其温度不均匀系数是6.87%。除了在尺寸方案2,8,9处出现微小的波动外,风速不均匀系数随着挡风板尺寸的增加呈现增长的趋势,其增长幅度要明显比温度不均匀系数快,最优的是尺寸方案2,其风速不均匀系数是50.9%。综上所述,角状盒横截面挡风板尺寸优化最优的是尺寸方案2,其压力不均匀系数是3.9%,温度不均匀系数是6.87%,风速不均匀系数是50.9%。

图4 不同尺寸方案对应的不均匀系数Fig.4 The coefficient of uniformity corresponding to different design schemes

2.2 角状盒开孔结果分析

在角状盒挡风板上进行开孔设计,主要包括开孔的个数和尺寸2个方面,每个因素包括3个方面,总共有9种设计方案,如表3所示。由于角状盒挡风板的长度是1 000 mm,而开孔方案9孔的总长>挡风板的长度,所以开孔方案9设计不合理,即共有8个开孔方案。

表3 开孔设计方案Tab.3 Opening design scheme

对8种开孔方案进行建模并导入到Fluent软件中进行流体仿真分析,得到的结果如图5所示。

图5 不同开孔方案对应的不均匀系数Fig.5 The coefficient of uniformity corresponding to different design schemes

压力不均匀系数在开孔尺寸一定时,随着开孔个数的增加而增大。温度不均匀系数在开孔尺寸一定时,随着开孔个数的增加呈现增长的趋势。风速不均匀系数在开孔尺寸一定时,随着开孔个数的增加呈现减小的趋势。干燥机进行粮食烘干时,风速对烘干段粮食干燥效果的影响最大,其次是温度,最后是压力。综上所述,开孔方案8的效果最好,其压力不均匀系数是3.78%,温度不均匀系数是8.18%,风速不均匀系数是47.47%。

2.3 原模型与最终优化模型对比

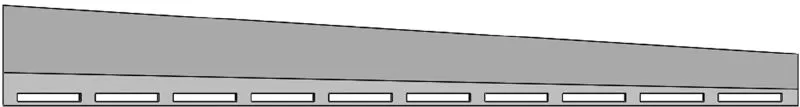

干燥机烘干段内角状盒优化设计后的最终结构如图6所示。角状盒挡风板的高度为40 mm,在挡风板上开10个孔,每个孔的尺寸大小为80 mm×10 mm。

图6 角状盒优化后结构Fig.6 The optimized structure of the corner box

粮食在烘干时,主要是通过热风在烘干段内循环来提高粮食的温度和带走粮食的水分,所以,风速在烘干段内分布是否均匀对粮食干燥效果和干燥后的品质影响最大。对烘干段角状盒结构优化前后的速度云图进行对比,取角状盒底部的2个平面,新模型取Y546,Y286,原模型取Y543,Y289,如图7所示。由于新模型在角状盒挡风板进行了开孔设计,所以在两边挡风板处可以进出风,明显降低角状盒周围速度的不均匀性,使周围的风速提升且更加均匀。从图7(a)和图7(b)的圈内可以看出,新模型的风速明显要比原模型的风速更加均匀,从而缓解烘干段内风速不均的现象。从图7(c)和图7(d)可以看出,新模型的风速在烘干段内要比原模型分布更加均匀且比原模型的风速更大,在平面的最上方和最底下边缘,新模型的风速的均匀性比原模型更好。

图7 新模型与原模型的速度云图Fig.7 Velocity cloud maps of the new model and the original model

图8所示是烘干段横截面Z=0的新模型与原模型的速度云图。

图8 新模型与原模型Z=0平面的速度云图Fig.8 Velocity cloud maps of the new model and the original model on Z=0 plane

在图中的小圈中可以看出,新模型角状盒周围的风速比原模型更加均匀,这是因为在挡风板上开孔,使得热风在通过角状盒进入烘干段时,通过挡风板上的孔向四周散去,使角状盒四周的干燥死角得到缓解。在图中的大圈中,原模型角状盒的侧边出现大面积的干燥死角,这是因为热风通过角状盒进入烘干段时,除了大部分热风向下流动,还有小部分的热风会通过挡风板向两边流动和向上流动;在新模型中,由于在挡风板上开孔,使得热风通过挡风板上的孔向两边和上面流动,使得角状盒四周的风速增加,降低周围的风速不均匀性。

2.4 试验分析

搭建简易试验台架如图9所示,采用Hot-Film Anemometer AR866A风速传感器进行风速测量。

图9 烘干段试验台架Fig.9 Drying section test bench

为验证模拟的准确性,选取图中上方中间2个和下方中间3个角状盒,保证与模型中的位置和个数相同。在相同的监测点测得的试验数据和模拟数据如表4所示。根据公式(7)可以计算出试验得到的风速不均匀系数为53.39%,仿真得到的不均匀性系数为51.58%。仿真与试验得到的不均匀系数不同,是因为在测试时,结构密封性不好,导致热风通过角状盒进入烘干段内时,从缝隙流出,风速不断减小,造成风速在烘干段内分布更加不均匀。

表4 在不同角状盒相同测点的模拟值与试验值Tab.4 Simulation and test values of the same measurement points in different corner boxes

由表中数据可以看出,一方面每组的模拟值与试验值非常接近,差距都小于0.1,可以忽略不计,表明模拟值的准确性;另一方面,由于模拟值与试验平均值的差值最大为0.03,且最大误差都小于5%,证明模型的设计满足设计要求。

3 结语

对粮食干燥机烘干段模型进行Fluent流体仿真数值模拟,通过对角状盒的结构进行优化,改善烘干段内压力、温度和风速的不均匀现象。

(1)对干燥机烘干段影响主要是风速,其次是温度,最后是压力。原模型的压力、温度和风速不均匀系数分别是3.08%,7.37%,51.58%,通过对烘干段角状盒挡风板进行结构尺寸优化,并通过枚举法确定方案后进行仿真分析,得到新模型的结构尺寸是挡风板高度40 mm。通过对角状盒挡风板的高度进行优化,得到新模型的压力、温度和风速不均匀系数分别是3.9%,6.87%,50.9%。

(2)在对挡风板高度进行优化的基础上,通过在挡风板上进行开孔设计,以避免角状盒周围存在干燥死角的情况。通过数值模拟分析,得到的最优模型的开孔方案是在每边的挡风板上开10 个孔,每个孔的尺寸大小是80 mm×10 mm。得到的新模型的压力、温度和风速不均匀系数分别是3.78%,8.18%,47.47%。

(3)通过新模型与原模型在Z=0平面的风速云图对比,可以看出优化后得到的新模型明显要比原模型的流场分布更加均匀,干燥效果更好,并通过试验验证模拟的准确性,可以为类似的结构优化和设计提供参考依据。