基于视觉定位的机器人天地盒自动成型机设计

2023-11-07崔旭升

宋 科,叶 礼,崔旭升

(1.西安航空学院 电子工程学院,西安 710077;2.亚龙智能装备集团股份有限公司,浙江温州 325100)

0 引言

天地盒由盒胚与纸膜组成,是产品外包装使用最多的一种包装方式,被广泛应用于食品、礼品以及电子产品的包装[1]。传统的天地盒成型机可加工的盒子尺寸规格单一、故障率高,换线操作复杂,而且大部分制作过程依然由人工完成。包装企业亟需引入自动化成型制盒设备,对部分劳动密集型的生产工位进行自动化改造,从而提高生产效率、节约人力成本、降低劳动强度[2-4]。

基于视觉定位的机器人天地盒自动成型机,通过对涂胶后的纸膜进行拍照,计算纸膜的中心位置和角度信息,并将该位姿信息转换为机器人可识别的坐标值。盒胚上线后经过二次定位,由机器人吸取,偏转特定角度后准确地放置到纸膜中心。

1 机器人自动成型机工艺流程及工作原理

1.1 天地盒定位成型工艺流程

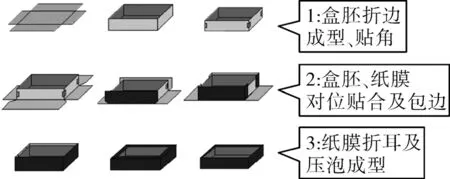

天地盒制作流程包括定位前序工艺、盒盖定位、定位后序的折耳和压泡工序,如图1所示。

图1 天地盒制作工艺流程Fig.1 Manufacturing process flow of lid and base box

实际生产中,如果盒胚与纸膜之间相对定位偏差较大,将直接影响后续纸膜折耳,以及压泡成型后的产品整体外观质量。因此,盒胚与纸膜定位精度能否达标,直接决定盒胚成型后外观质量能否满足客户要求,是机器人天地盒自动成型机的关键技术。

1.2 机器人自动成型机工作原理

根据天地盒的生产工艺流程,天地盒机器人自动成型机的动作流程如图2所示。

图2 机器人自动成型机动作流程及工作原理Fig.2 Action flow and working principle of robot automatic forming of lid and base box

2 机器人自动成型机方案设计

2.1 关键技术指标

盒胚成型后的最大尺寸为450 mm×450 mm×100 mm,最小尺寸为120 mm×120 mm×20 mm。

根据视觉定位系统给出的纸膜定位信息,机器人吸取盒胚并将其与纸膜准确粘合。在纸膜与盒胚为最大外形尺寸时,粘合后的纸膜中心与盒胚中心位置偏差<0.4 mm,角度偏差<0.3 °。

2.2 机器人自动成型机组成

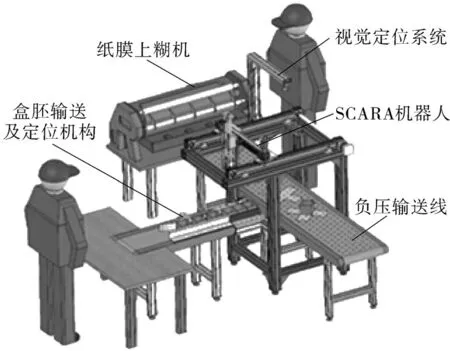

天地盒机器人自动成型机的组成如图3所示。

图3 机器人自动成型机组成Fig.3 Composition of robot automatic forming machine

主要部件包括纸膜上糊机及负压输送线、水平多关节机器人、可调宽度盒胚输送线及定位机构、PLC电气控制系统以及纸膜视觉定位系统。

上糊机及纸膜负压输送线通过高速风轮及飞达送纸机构实现平稳、快捷、连续的送纸作业,由伺服电机驱动的负压输送机构可保证纸膜的平整输送和准确停止。高精度的双镜头平面视觉定位系统对静止的纸膜进行视觉定位,并将纸膜在输送带上的位置和角度信息以通讯的方式实时传送给机器人。机器人根据该位姿信息,吸取二次定位后的盒胚,以特定角度准确放置于纸膜中心,从而实现盒胚与纸膜的精确粘合。

2.3 机器人参数优化及选型

对比垂直关节机器人,水平关节机器人配置有3个轴线平行的旋转关节与1个垂直移动的滑动关节,可实现末端工件在三维空间中的自由定位。SCARA机器人结构紧凑、运动速度快,常用于轻质零部件的快速搬运、装配等工作[5-6]。在机器人天地盒自动成型机中,根据成型机纸膜及盒胚上线段中心距离、机器人吸盘尺寸及重量,确定机器人最大行程≥550 mm,载荷≥8 kg,具体参数及性能指标见表1[7]。

表1 机器人参数及性能指标Tab.1 Parameters and performance indexes of robot

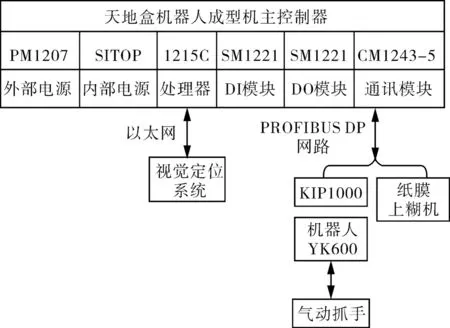

2.4 控制系统硬件设计

机器人自动成型机控制系统包括设备主控制器及各部件分控制器,如图4所示。

图4 机器人自动成型机控制系统组成Fig.4 Composition of robot automatic forming machine control system

主控制器由CPU中央处理器模块、PM电源模块、SM信号模块、SB信号板、CM通信模块以及电源组成。对比S7-200系列,S7-1215C具有更快的运算速度,1条布尔运算指令执行周期为0.08 µs,1条实时运算指令执行周期为2.3 µs[8]。内部集成以太网接口(TCP/IP native,ISO-on-TCP),用于连接视觉处理计算机。同时,通过PROFIBUS- DP主站模块CM1243-5,S7-1215C与YK600机器人控制系统、上糊机S7-226处理器及KTP1000现场触摸屏共同组成主从式现场总线网络,实现与相机系统、机器人、纸张上糊机、盒胚上料机以及人机交互界面之间数据的实时、可靠交互[9-10]。

2.5 控制系统软件设计

控制系统软件包括逻辑控制、视觉处理、伺服驱动控制及人机交互界面4部分功能程序,如图5所示。

图5 机器人自动成型机控制流程图Fig.5 Control flow chart of robot automatic forming machine

(1)逻辑控制,包括盒胚输送及其到位检测,盒胚到位后定位气缸的驱动,纸膜上糊机自动送料、纸膜定位检测、机器人自动吸取与放置等作业先后顺序的控制。

(2)驱动控制,在盒胚以及纸膜上料过程中,输送带依据设定的速度以及到位检测开关信号,自动控制暂存段的启停。

(3)视觉处理程序,控制光源的开关、相机自动拍照以及图像处理,并提供相机标定程序、相机参数设定界面等。

(4)人机交互界面,提供系统登录、纸膜以及盒胚的尺寸设定、批次管理,具有运行状态的在线监控、故障记录与查询功能。

3 视觉定位系统

为解决单相机固定式安装时,视觉系统无法兼容较大尺寸纸膜,以及由单一相机拍照带来的偏转角误差,对纸膜中心坐标及机器人补偿角精度的双重影响,提出双相机视觉定位方案。

3.1 视觉定位原理及算法

3.1.1 纸膜中心定位原理及算法

双相机定位方式及定位原理见图6所示。2个相机对角分布,分别拍摄纸膜的对角线顶端的2个区域,通过获取对角线端点上的2个特征点的坐标后,计算纸膜中心坐标。

图6 双相机视觉定位算法原理Fig.6 Principle of dual camera visual positioning algorithm

相对于单相机,双相机定位方式能够有效排除视觉偏转角度对中心坐标的影响。选取相机有效视场内纸膜的2条对角特征边,通过这2条边的延长线获取代表拍摄物位置的像素点A1与A2,其视觉坐标为A1(XA1YA1),A2(XA2YA2)。

从2条特征边分别获取纸膜的偏转角度θ1,θ2,并根据A点的视觉坐标及偏转角度θ1,θ2,拍摄物长度方向的一半尺寸W,宽度方向的一半尺寸L的数据,对应纸膜中心点A0'(XA0'YA0')坐标由旋转变换再通过原点平移计算得到,即:

同理,根据另一对角特征区域得到第2个圆心A0"坐标表达式:

由式(1)和(2)分别得到同一纸膜的2个几何中心位置,取2个中心位置的几何中心点作为纸膜的最终坐标,即:

纸膜经过数控裁纸机下料,尺寸精度<0.2 mm,所以式(1)中纸膜外形尺寸L,W误差可以忽略,由此得到纸膜中心坐标误差表达式。

由式(4)可知,影响纸膜中心坐标计算精度的主要因素来源于视觉系统定位误差[ΔXA1ΔYA1]T,和纸膜偏转角度的测量误差Δθ。假设相机像素为500万,镜头安装高度550 mm,视觉系统定位误差≈0.08 mm。相对于偏转角度测量引入的误差,该误差值较小,可以忽略。纸膜中心坐标是否准确,主要与A点坐标及通过纸膜的特征边所确定的偏转角度(θ)的检测精度有关。

3.1.2 纸膜角度补偿方法

θ的计算公式:

其中,θk分别表示式(1)(2)中2个对角测量得到的纸膜偏转角度;θ0表示系统初始偏转角度。当机器人、输送线及相机安装确定后,θ0是由机器人本体坐标系、相机坐标系与纸膜负压输送线输送方向3者确定的一个常值,通过角度标定后作为角度补偿值代入式(5)中参与计算。

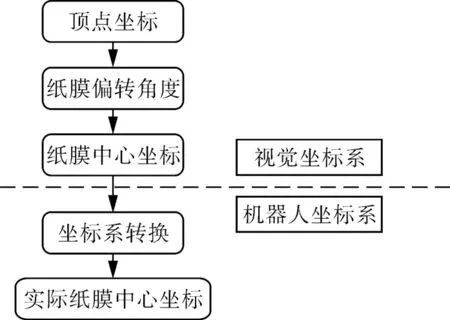

3.2 纸膜中心计算流程

各个坐标系下的数据、标定文件、坐标位置的计算流程如图7所示。

图7 纸膜中心标定计算流程Fig.7 Calculation flow of paper film center calibration

经过反复试验,确定各个坐标系下的数据、标定文件和坐标位置关系,由坐标转换后获得定位所需的纸膜的几何中心位置及其偏转角度,并传送给机器人,实现盒胚与纸膜间准确粘合。

3.3 视觉系统配置

视觉系统相机固定安装,相机型号MER-500,像素500万,分辨率2 592*1 944,帧率7 fps,接口为USB-B型。所配镜头型号为M1614-MP2,光圈F1.4-F16C/焦点>0.3 m,焦距16 mm。

4 实例运行

对不同大小的纸面定位精度测试,测试纸面大小297 mm*420 mm;增益设置52;曝光时间26;灰度阀值110,118;相机安装高度700 mm;灰度值100。

采用高精度转台对偏转角度精度进行标定及测试。采用2个相机独立拍摄纸面的对角,记录不同转动角度下,纸面检测转角度与转台标准角度之间误差值,测试曲线如图8所示。

图8 纸膜角度精度测试曲线Fig.8 Paper film angle accuracy test curve

通过边缘拟合算法得到的纸面角度最大误差为0.124 °,满足最终定位角度的精度要求。按照纸膜中心标定计算流程,采用标准A3样件,多次试验得到的纸膜中心定位数据见表2。综合机器人自动成型机机械定位误差、吸盘吸取误差等因素,通过选取纸膜对角线上的特征点计算出纸膜中心的定位误差,X方向最大值为0.31 mm,Y方向为0.3 mm,均小于要求的0.4 mm,满足生产工艺要求。

表2 297 mm*420 mm纸膜定位精度测试Tab.2 Positioning accuracy test of 297 mm*420 mm paper mm

现场应用如图9所示。现场用工数减少到2人,按17件/分钟计算,单班8小时产量达到7 000~7 500件。自投入使用以来,机器人天地盒自动成型机运行稳定、可靠,为企业创造了良好的经济效益。

图9 机器人天地盒自动成型机生产现场Fig.9 Production site of robot automatic forming machine of lid and base box

5 结语

设计一种机器人天地盒自动成型机,采用水平关节工业机器人,配合双相机拍照定位、机器人抓取以及上料输送线,实现不同尺寸盒胚及纸膜的自动上料及准确粘合。现场生产结果表明,该系统具有自动化程度高、定位准确、生产节拍快等优点。研究成果可以在电子产品、食品及药品外包装盒自动化生产线上推广应用。