一种H-bot追踪抓取式装箱机的分析与设计

2023-11-07赖厚安

赖厚安

(陕西沛愉包装科技研究院,西安 710077)

0 前言

为在竞争日趋激烈的市场环境中赢得优势,生产企业在保证产品质量的同时也特别注重产品包装的美观性,因此诞生各种各样的异形瓶型,例如上大下小的异形瓶型、葫芦形瓶和锥形瓶等。传统装箱机输送线上的产品多为间歇式进入,无法完全避免产品互相挤压碰撞甚至倒瓶划伤;或人力装箱,效率低。新型包装方式多数依靠高效率自动化装箱,节省人力且标准化程度高。但异形瓶自动化装箱首先需要避免因挤压碰撞造成倒瓶,无法连续自动化生产,以及产品表面被划痕。产品连续不间断运行与H-bot机构追踪抓取实现自动化装箱过程[1],能有效避免产品在输送上的挤压碰撞。为适应多功能、高效率自动化包装的需求,针对异形瓶研发一种H-bot追踪抓取式装箱机。

1 平面H-bot机构原理简述

装箱机是将包装成品按一定排列方式和定量装入箱中[2],并将箱的开口部分闭合或封固的过程。H-bot追踪抓取式装箱机主要由瓶输送线、箱输送机构、夹具和H-bot追踪抓取机构等组成[3]。瓶输送线是将产品连续不间断地输送至装箱抓取工位,满足夹具抓瓶的需要。箱输送机构是对装箱前空纸箱和装箱后实箱的输送。H-bot是将物体定位在XY空间(平面)中的平面机构[4]。对H-bot追踪抓取机构进行分析,如图1所示。两端分别固定伺服电机,固定架固定在X轴水平移动方向的滑块上,可沿着X轴水平运动;固定架上安装有沿Y轴垂直运动的滑块,移动轴连接在此滑块上,可沿着Y轴方向垂直运动;同尺寸的4个同步带被动轮均布安装在固定架上,夹具安装在移动轴端部。为简化分析,只选用1组夹具,实际运用中可根据整线的额定产量去匹配多组夹具来适应装箱要求,完成追踪抓取放置。整个装箱过程全部由H-bot驱动同步带,带动移动末端夹具完成,无需增加其他传动结构。整体结构简单新颖;运动过程通过程序可实现柔性控制,运动平稳;可适应多种瓶型的装箱,尤其是异形瓶的装箱过程可有效避免产品的挤压碰撞,整机运行效率高。

如图2所示,装箱过程可分为7个阶段。追踪阶段,夹具停留在距离产品顶部H距离处,输送线上的产品自左向右(X正方向)连续不断匀速进入,H-bot驱动移动末端夹具沿着X正方向水平加速运动。当夹具的速度和产品运行速度相等时,进入抓取阶段。夹具沿着Y轴负方向与X轴正方向运动,直至夹具夹住产品,期间夹具X正方向运动速度与产品X正方向匀速运动速度相同。水平加速阶段,当夹具夹住产品后,2者沿着X正方向加速运动,夹住的产品与输送线上的产品拉开一定距离,有效避免夹具提升过程中与输送线上连续不断进入的产品发生碰撞。提升阶段,夹具沿着X正方向和Y正方向运动。水平运动阶段,夹具沿着X正方向运动。下降阶段,夹具沿着X正方向和Y负方向运动。放置阶段,夹具和产品沿着Y负方向垂直向下运动,将产品放置于纸箱内,夹具释放并运动至初始位置,完成1次自动装箱过程[5]。

图2 夹具在XY平面内运动方向示意图Fig.2 Schematic diagram of the movement direction of the fixture in XY plane

2 平面H-bot机构运动组合形式分析

2.1 电机的运动组合形式

设定移动末端夹具沿X正方向和Y正方向的位移分别为ΔX,ΔY,反方向位移则为-ΔX,-ΔY;设伺服电机M1和M2逆时针旋转的线位移分别为ΔA,ΔB,顺时针旋转的线位移为-ΔA,-ΔB。电机M1,M2不同旋转方向运动与移动末端夹具位移方向组合方式共有8种[6],如表1所示。

表1 电机旋转方向与移动末端位夹具移方向组合表Tab.1 The combination table of the rotation direction of the electric motor and the displacement direction of the moving end fixture

2.2 同步带线位移与移动末端夹具位移的关系

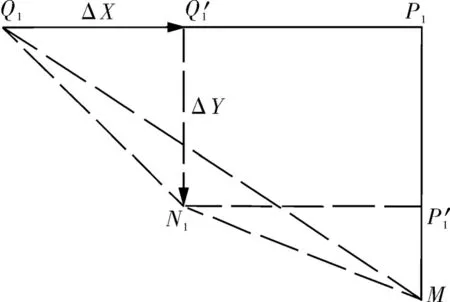

以序号1组合形式为例,移动末端夹具沿着X正方向和Y负方向同时移动,移动距离分别为ΔX和ΔY,且2者相等。如图3所示,假设P1和Q1分别为同步带上的2点,M为固定参考点[7]。通过同步带上移动的2点和固定点之间同步带长度的变化来分析电机的旋转线位移与移动末端位移的关系。当电机M1逆时针旋转时,线位移为ΔA,Q1点沿着X正方向水平移动至Q1'处,P1点沿着Y负方向垂直移动至P1'处。

图3 Q1和P1点位置变化示意图一Fig.3 The schematic diagram of position change of points Q1 and P1(1)

初始时,同步带的长度:

M1电机逆时针转动之后,同步带长度:

同步带的长度变化即M1电机的线位移,由下式计算可得:

因为ΔX=ΔY,所以当M1逆时针旋转,M2停止时,电机旋转线位移与移动末端位移的关系:

为分析缠绕在M2上同步带的位移变化量,做数学分析模型图。Q1和P1点位置变化示意二如图4所示。

图4 Q1和P1点位置变化示意图二Fig.4 The schematic diagram of position change of points Q1 and P1(2)

初始时同步带的长度:

当移动末端分别沿X正方向和Y负方向移动相等位移时,同步带的长度:

缠绕在M2上的同步带的长度变化即为线位移ΔB,由下式计算:

缠绕在电机M2上的同步带的长度没有发生变化。

通过以上方法依次可得电机转动组合与移动末端夹具线位移关系式,见表2。

表2 电机M1,M2不同运动情况下电机线位移与移动末端位移的关系Tab.2 The relationship between the displacement of the motor line and the displacement of the moving end of motor M1 and M2 under different motion conditions

设电机M1,M2的转角分别为Δθ1和Δθ2,角速度分别为ω1和ω2,同步带轮分度圆半径为r,由以上推导可得末端移动位移分别与电机转角和电机角速度之间运动关系的矩阵表达式:

式中 t——两电机同时完成转动的时间。

为了实现机构X,Y轴的联动,使电机M1和M2同时以不同速度运动,同时启动同时停止[8],其第一象限的运动示意如图5所示。

图5 任意一点运动示意图Fig.5 Schematic diagram of the movement of any point

其中:

由此可以得到2个电机转动线位移的比例关系。2个电机需要在相同时间完成转动,所以电机转动的线位移之比等于角速度之比,即:

通过控制其角速度即可达到控制机构移动末端沿着任意方向运动的目的。

3 H-bot电机选型计算和追踪抓取产品过程分析

3.1 H-bot电机选型计算

通过移动末端夹具运动轨迹完成电机选型,以及确定H-bot机构2个电机旋转方向与角速度[9]。同步带轮分度圆半径r=48.4 mm,总负载m=90 kg,为夹具重量、移动轴重量和产品重量之和。虽然H-bot机构是2个电机驱动同步带带动负载运动,但存在只有1个电机旋转的运动组合形式,所以须将负载折算到单个电机上计算。电机驱动同步带在运动中既有匀速运动也有加减速运动,匀速运动或者静止时,同步带所受拉力F=mg+μmg=1 170 N(μ=0.3,为摩擦系数),折算到单个电机轴上的力矩TL=Fr=56.6 N·m。

加减速运动过程中,移动末端移动时,同步带速度与末端移动速度保持一致。负载折算到单个电机轴上的转动惯量Je=(mr2)/2=0.11 kg/m2,加速转矩Ta=Je·aωi,其中aωi为电机的角加速度。

实际运行中,电机的角加速度变化在理论计算中选取最大值。对夹具单个周期内不同运动阶段走过距离和所对应的运动所需时间分析得,提升阶段为角加速度值最大阶段。提升阶段一般需要电机在0.1 s内加速到25 rad/s,即aωi=250 rad/s2,Ta=Je·aωi=27.5 N·m。电机额定转矩为加速转矩与匀速转矩TM之和。TM=TL+Ta=84.1 N·m。取安全系数SF=1.5,减速机速比i=16,则电机的驱动转矩T=TM/i·SF=7.88 N·m;P=Tn/9 550=2.5 kW,其中n为伺服电机额定转速,n=3 000 r/min。

由此可计算得到功率参数,选出满足机构运行要求的伺服电机。

3.2 无压力追踪抓取产品过程分析

H-bot无压力追踪抓取产品过程包含3个阶段,采用1台H-bot追踪抓取式装箱机的实际运行数据做如下分析,根据整条生产线产量要求和单位内H-bot运行周期设定以下数据:vs=0.204 m/s;t2=0.6 s;H=50 mm;t2'=0.4 s;t3=0.2 s;S2=100 mm。

追踪阶段[10]:进瓶输送线速度为vs,运动方向为X正方向,移动末端夹具在t2时间内由静止加速至vs,则移动末端的加速度a=vs/t2=0.34 m/s2,电机轴的角加速度aω2=vsr/t2=a/r=7.025 rad/s2,移动末端加速至vs跟踪路程S1=vst22/2t2=at22/2=0.061 2 m,加速转矩Ta2=Je·aω2=0.773 N·m。

所需电机驱动力矩:TM2=TL+Ta2=57.373 N·m。所需最小电机转矩:T1=TM1SF/i=5.37 N·m。移动末端向右移动:S1=ΔX=[(ΔA)+(ΔB)]/2=0.061 2 m。ΔA=ΔB=ω2rt2=0.0612 m。ω2=S1/(rt2)=0.061 2/(0.048 4×0.6)=2.11 rad/s。

抓取阶段:夹具保持与输送线相同速度沿着X正方向运动,同时在t2'时间内沿着Y负方向运动H距离,完成抓取。

ΔX=vs·t2'=0.081 6 m。ΔY=H=0.05 m。tanα=ΔX/ΔY=(ΔA+ΔB)/(ΔB-ΔA)=H2/(vs·t2')=0.613。ΔA/ΔB=(tanα-1)/(tanα+1)=(H2-vs·t2')/(H2+vs·t2')=ω1'/ω2'=-0.24。

因此在夹取阶段,移动末端移动方向为第四象限,电机M1以角速度ω1'逆时针运动,电机M2以角速度ω2'逆时针运动。

水平加速阶段:为防止抓取的瓶子提升过程中与输送线上连续进入的产品发生碰撞,夹具抓取产品后沿着X正方向在t3时间内,速度从vs加速至va,移动距离S2。

S2=ΔX=[(ΔA)+(ΔB)]/2=0.1 m。ΔA=ΔB=ω3rt3=0.1 m。ω3=S2/(rt3)=0.1/(0.048 4×0.2)=10.33 rad/s。

此时电机M1以角速度ω3逆时针旋转,电机M2以角速度ω3逆时针旋转。

通过以上过程分析可知,无压力追踪抓取过程可实现产品不受挤压碰撞,H-bot驱动移动末端夹具在装箱周期内[11],输送线上的产品匀速连续进入,避免产品在输送过程中的挤压现象。实际运行证明,装箱过程产品破损率在0.05‰以内,单次装箱运行周期可缩短至4.8 s,较传统链盘装箱机单次装箱周期8.5 s,效率提升约78%。

4 结语

对H-bot机构的运动组合方式分析得出移动末端夹具位移分别与电机转角和电机角速度之间运动关系的矩阵表达式,通过实际工况分析得出驱动电机选型计算方法。对无压力追踪抓取阶段分析,得到各阶段移动末端夹具移动与电机角速度关系式,并运用实际数据计算验证其合理性,为程序设定运行参数提供理论依据。