转盘式八宝饭灌装机的设计

2023-11-07盛浩威徐云杰徐丛生杨长林

张 梁,盛浩威,徐云杰,管 珣,徐丛生,杨长林

(1.湖州师范学院 工学院,浙江湖州 313000;2.湖州铧星智能机械制造有限公司,浙江湖州 313009)

0 引言

八宝饭作为传统美食,其主要原料糯米和红豆沙是高黏稠物体[1],需要改进灌装机构,以保证灌装生产的质量和稳定性[2-4]。首先,经过一段时间的运行,高黏度物料会附着在灌装机料桶的内壁上,失去水分变硬,难以再次灌装使用[5];其次,容易包裹气泡,影响定量灌装的产品质量。糯米饭存在空隙,导致单位体积的质量各不相同,同时糯米自身具有黏稠特点[6],增加了灌装的难度,不适合采用传统固体或者液体灌装技术[7],若采用人工灌装又会降低生产效率[8]。

本文设计一款转盘式灌装机,能够实现八宝饭中3种食材的灌装入碗,并且能够实现自动称重补料,保证每一碗八宝饭产品都能达到合格的重量。灌装机由落碗机构、落枣机构、糯米灌装机构、压实机构、豆沙灌装机构、称重机构和下料机构等组成。各机构围绕主轴在转盘上成环状排列,每个工位依次完成相应工作。该装置实现了八宝饭包装工作的自动化,使八宝饭的包装过程更卫生,合格率更高,提升了企业的生产效益。

1 结构设计

1.1 整体结构

转盘式八宝饭灌装机有蜜枣定量灌装、糯米定量灌装、豆沙定量灌装、灌装整形、自动上下料及称重检测反馈等功能,整体结构如图1所示。

图1 转盘式八宝饭灌装机的结构Fig.1 Structure of the rotary eight-treasure rice filling machine

转盘式八宝饭灌装机整体尺寸为1 600 mm×1 600 mm×1 930 mm,俯视为圆盘状,圆盘直径为1.6 m,圆盘转动带动工位转换,实现流水线作业,设计工作效率为20 碗/min。灌装工序的转换主要由步进电机提供动力,配合减速器工作,使得包装碗工位精准切换。整体样机实物如图2所示。

图2 灌装机实物图Fig.2 Photos of physical prototype

整台机器结构紧凑,功能强大,在小空间内实现八宝饭灌装工作的有序进行。

1.2 自动落碗机构

自动落碗机构如图3所示。落碗机构适配直径105 mm的碗具,先将若干个堆叠的塑料碗具开口朝上竖直放入滑道内,碗具下落后,其碗沿置于两侧挡板上。分碗时,气缸推动两侧挡板横移,使挡板与碗具分离,同时,位于挡板一侧上方的拆分板经倾斜面插入上方相邻碗具之间的碗沿内,使2个碗具上下分离。气缸杆推到位后,位于拆分板下方的碗具失去挡板的支撑,掉入正下方的放碗槽内,实现放碗动作;位于拆分板上方的碗具由拆分板继续支撑,并在气缸杆收缩复位后,由挡板继续支撑托举。该结构使复杂的分碗过程通过气缸的1次伸缩运动实现。

图3 自动落碗机构Fig.3 Structure of automatic bowl drop

1.3 自动落枣机构

为提高产品质量,蜜枣原料经过初筛,保障大小基本一致。自动落枣机构如图4所示。在灌装蜜枣时,转动杆同时带动上遮板和下遮板转动,保持落料板嵌套在蜜枣料桶上,上遮板位于下遮板缺口的正上方固定。当下遮板的放料口转动至落料板其中一个蜜枣口的下方时,蜜枣口内的蜜枣失去下遮板的拦截后直接落入下方碗具内,上遮板阻挡其他蜜枣继续下落,从而实现单颗蜜枣的放料效果。搅拌板的转动则推动蜜枣料桶内的蜜枣滚动至无上遮板遮挡的蜜枣口内,从而实现对蜜枣口的补料。转动杆在每次转动指定角度时,均能够将1个蜜枣落入下方碗具内,实现对蜜枣的稳定下料,并具有较高的控制精度。通过落枣灌装,下方的称重组件能够在下料时对碗具进行称重。若蜜枣没有掉入碗具内,则重量不变,转动杆再次旋转进行下料,直至称重组件检测到有蜜枣掉入碗具内。

图4 自动落枣机构Fig.4 Structure of automatically falling candied dates

1.4 糯米灌装机构

在转盘式八宝饭灌装机中,糯米灌装机构共3个,分别是糯米灌装1、糯米灌装2以及糯米补料灌装,机构结构基本相同,区别仅在糯米补料工位。由于工艺需求,糯米补料定量缸的容积相比前2个糯米灌装工位更小。糯米灌装机构如图5所示。首先卸料阀将糯米料桶与定量泵接通,定量泵由定量活塞、气缸和容腔组成,定量气缸工作,带动活塞向后运动。糯米料桶的顶部是进料口,进料口的上方设有挤压组件,糯米受真空作用和挤压组件推力作用,从料桶中抽出,储存在泵体中。之后卸料阀使定量泵与外界接通,定量气缸推动活塞,将定量的糯米从定量泵中挤入下方碗具内,完成糯米的灌装。

图5 糯米灌装机构Fig.5 Structure of automatically falling rice

由于八宝饭食材的特殊性,很多食材有较高黏性,普通材料的机构会导致食材与机构接触时,粘附在机构表面难以脱落,导致定量的不准确,以及食材卫生问题的发生。因此,在料筒内壁、气缸内壁以及旋转卸料阀阀体内部等涂覆特氟龙涂层,以防止粘附。采用搅拌式供料会破坏糯米颗粒的完整度,降低食品的品质,因此采用推压方式供料。

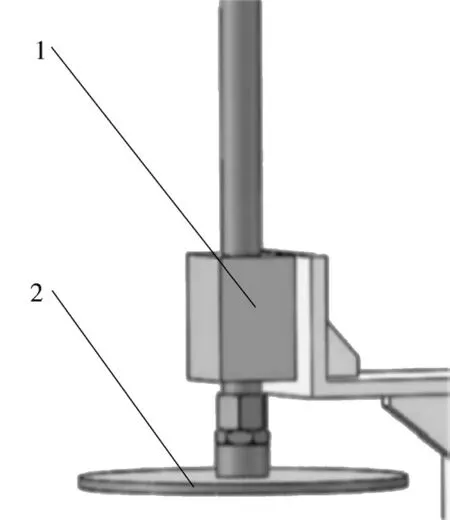

1.5 压实机构

压实机构如图6所示。在转盘式八宝饭灌装机中,压实机构作用于多个工位,整体结构相似,压料板略有区别。其中位于首次糯米灌装后的压料板底部为向外凸起的圆弧面,便于在中心处形成凹陷放置蜜枣。后续工位压实机构的压料板底部为平面。需要压紧时,气缸向下作用,使压料板将碗中的食材压出特定形状。

图6 压实机构Fig.6 Structure of pressing

1.6 豆沙灌装机构

对于豆沙的灌装,通过安装在豆沙料桶内的绞龙搅动,使原本可能静置沉淀变干变硬的豆沙保持湿润,且不易附着于桶壁,增强豆沙的流动性。因为豆沙食材不需要保持形状,所以可以采用绞龙的方式。豆沙的灌装过程与糯米灌装大致相同,采用定量泵抽取与推出的方式。豆沙灌装机构如图7所示。

图7 豆沙灌装机构Fig.7 Structure of falling red bean paste

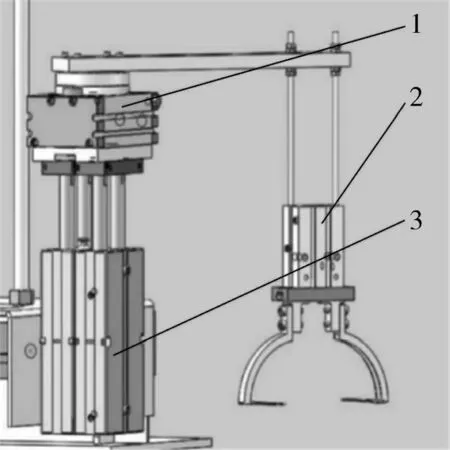

1.7 机械爪下料机构

机械爪下料机构如图8所示。下料机构为常规可转动和抓取碗具的机械手。在选择面板的放碗槽周边,设计供机械手伸入抓取的缺口。双杆气缸实现机械爪的升降,摆动气缸实现机械爪的左右摆动,开合气缸实现对碗具的抓取。在3类气缸的相互配合下,机械爪下料机构抓取灌装完成的八宝饭碗具,将之移出生产线。

图8 机械爪Fig.8 Manipulator

2 控制流程

设备的整体工作流程如图9所示。落碗机构气缸工作,使包装碗落入选择面板的容纳槽中。底盘电机带动选择面板进行转动,选择面板共有27个碗槽,转动1次角度为13.3 °,使得每个包装碗依次经过每个工作区。经过6次转动,包装碗到达落枣机构下方,经过落枣料桶内遮板的筛选,每个碗中落入1颗蜜枣,并由正下方质量检测装置判断蜜枣的有无。若无,则料桶内将继续执行筛选工作,直至检测到称重信号。选择面板继续转动4次,进入糯米灌装1环节,定量气缸推动活塞将定量糯米从定量泵挤出,落入下方碗口,完成糯米灌装。选择面板再转动2次,转到压实机构下,压实气缸工作,完成压实工作。之后的豆沙灌装和糯米灌装2的实现步骤与糯米灌装1步骤相同。当经过称重机构时,下方称重机构将包装碗微微托起进行称重。若质量轻于标准值,则在下一步的糯米补料灌装进行补充,反之补料机构不工作。补料结束后,机械爪将包装碗从选择面板中取出,进入生产的下一环节。根据整体的工作流程需求,绘制控制流程图,以便于编写控制程序。控制流程如图10所示。

图9 转盘式八宝饭灌装机工作流程示意图Fig.9 Schematic diagram of the working process of the rotary eight-treasure rice filling machine

图10 控制流程图Fig.10 Control flow chart

3 灌装试验

为验证八宝饭灌装机的性能,设计试验方案,试验样机如图2所示。每份八宝饭350 g,其中预制白糯米260 g、红豆沙80 g、蜜枣约10 g。试验测试5组,单组试验转盘运行2周,每周27个碗槽,单组共灌装54盒八宝饭。测试内容包括自动落碗机构成功率、蜜枣落枣成功率和灌装总重合格率等。

表1所示为自动落碗机构和自动落枣机构的工作情况。自动落碗5组试验的平均成功率是99.2%,满足使用需求。只在第1组和第5组试验过程中出现差错,原因是落碗机构利用碗具自身重力向下供料,当供料器中碗具数量不多时,由于摩擦等因素,导致偶尔出现下料不畅的现象。后期改进方案考虑加装供料报警装置,剩余10个碗具时提示补料,保证供料槽中碗具充足,下料顺畅。同时考虑增加落碗检测传感器,落碗失败时,重复执行落碗动作并发出警报。自动落枣机构5组试验的平均成功率是100%,满足使用需求。蜜枣下料机构采用称重装置作为反馈测量元件,保证了下料的成功率。

表1 落碗机构和落枣机构工作试验数据Tab.1 Testing data of bowl dropping and jujube dropping mechanism

表2所示为灌装机构的工作情况。统计过程中剔除落碗失败的样本。试验过程中,认定总重量(350±5)g为灌装合格标准。首次灌装糯米129 g,灌装红豆沙80 g;二次灌装糯米129 g,单个蜜枣约10 g,总重约348 g。当总重低于348 g时,补料糯米6 g,从而保证总重达标。5组试验平均补料次数28.4次,平均合格率98.9%。该设备补料策略使得大部分产品重量接近或者略超标称值,符合消费者心理预期。第1组和第5组试验过程中出现灌装未达标情况,试验数据显示与补料次数呈正相关。分析发现,预制白糯米配比上的细微差异以及预制过程中材料搅拌均匀程度不同,导致密度发生非均匀的细微变化。后期考虑制定严格的预制白糯米工艺流程,提高稳定性。还可改进补料装置结构,根据称重结果自动补充所需重量,提高灌装合格率。

表2 灌装机构工作试验数据Tab.2 Testing data of filling mechanism

4 结语

本文设计的转盘式八宝饭灌装机包括落碗机构、落枣机构、糯米灌装机构、压实机构、豆沙灌装机构、称重机构和下料机构等部分。整体尺寸为1 600 mm×1 600 mm×1 930 mm,工作效率为20碗/min。利用挤压机构和定量气缸,通过上压下吸的方式实现糯米的灌装,保证糯米颗粒完整度。通过在料筒和气缸缸体表面涂覆特氟龙涂料来解决食材的防粘问题。利用电子称重和补料装置提高灌装精度。一体化的自动落碗机构实现了机构的精简,提高了可靠性。试验结果表明,设备灌装合格率达98.9%,自动落碗成功率99.2%,自动落枣成功率100%,满足生产使用要求。设备自动化程度高,生产效率高,弥补了八宝饭生产设备的市场缺口,具有良好的经济价值。

目前设备仅实现了八宝饭中蜜枣、糯米和红豆沙的灌装,其他食材还需人工添加。后续将继续对设备进行改进,完成青红丝、果仁等食材的自动添加,实现全自动灌装。