安全弹药的发展思路与技术途径

2023-11-07黄亨建陈红霞柴传国

黄 辉,黄亨建,王 杰,陈红霞,韩 勇,柴传国

(1.中国工程物理研究院,四川 绵阳 621999; 2.中国工程物理研究院化工材料研究所,四川 绵阳 621999; 3.中国工程物理研究院安全弹药研发中心,四川 绵阳 621999)

0 引 言

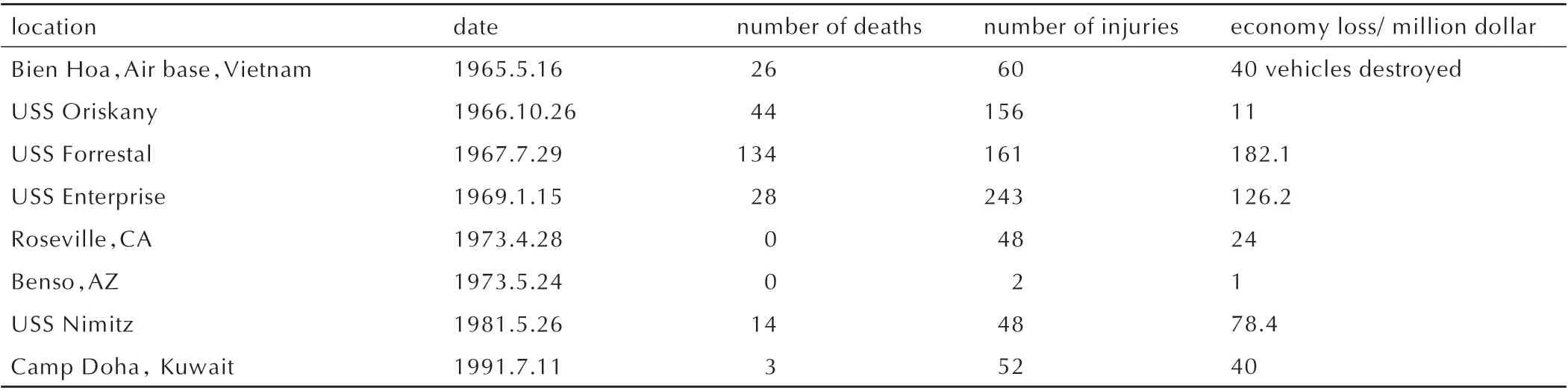

弹药的安全性问题自热兵器发明伊始就如影随形。第一次世界大战前后,弹药主要装填苦味酸和硝酸铵炸药,苦味酸因与金属壳体反应生成敏感的苦味酸盐导致经常发生炮弹膛炸事故而被淘汰。二战及以后较长时期TNT 基熔铸炸药成为主流装药,但弹药安全事故仍然频发。1960~1990s 国外在勤务、训练和实战中发生了上百起弹药爆炸事故,仅美国就发生10余起重大事故,死伤1000 余人(见表1)。

表1 国外典型弹药事故统计[1-4]Table 1 The statistics on typical ammunition accidents abroad[1-4]

为改善弹药安全性,美国20 世纪五六十年代提出低损弹药概念,发展以浇注高聚物粘结炸药(Polymer Bonded Explosive,PBX)为典型代表的低易损炸药,20世纪八十年代美欧又大力实施钝感弹药(IM,Insensitive Munitions)计划[5],这些举措逐步提升了弹药安全性。但是弹药安全是一个复杂的系统工程,虽国外IM发展已30 余年,仍有相当份额的弹药是普通弹药,安全事故时有发生。如:2009 年11 月13 日,海军某军火库回收处理废旧炮弹时发生连环爆炸,造成2 人死亡,44 人受伤,10 天后清理该军火库时再次发生爆炸,又死亡8 人[6];2013 年3 月18 日,美国海 军陆战队实战演练时,一枚迫击炮弹意外膛炸,导致8 人死亡,7 人受伤[7];2020 年10 月8 日,俄罗斯西部军区位于梁赞州的一所军火库因附近草地起火导致军火库爆炸,造成附近居民楼损毁[8]。可见,弹药安全问题至今仍未完全解决。

弹药爆炸事故不仅造成人员伤亡和武器损毁,也是现代高价值作战平台的最大杀手。美国吸取20 世纪60~80 年代发生的4 起因弹药爆炸引发的航母重大安全事故和多次弹药事故的惨痛教训(表1),于1980 年代初首先实施IM 计划,其后北约10 余个国家纷纷效仿发展IM。经过30 余年发展,通过换装不敏感炸药、钝感起爆传爆序列、应用缓释装置等IM 安全技术,弹药安全水平持续提升。美欧大量装备IM,据统计,目前北约各国的IM 已占现役弹药的50% 左右[9-12],弹药事故及危害显著降低。如:2009 年阿富汗弹药运输车油箱着火,16 枚M768 60mm IM 迫击炮弹被火焰吞食而没有发生爆炸,7 名成员全部存活[13];2012 年美国夏威夷两栖战车上一枚MICLIC-J143 在封闭舱内意外点火,也只造成1 人死亡3 人受伤的后果[14]。可以说,进入21 世纪后,美欧已基本上未见由弹药安全问题导致的大型作战平台重大安全事故,如2008 年美国核动力航母“乔治华盛顿”号发生着火,但未引起弹药爆炸,只造成24 人受伤[15]。由此可见,IM的应用对减轻弹药事故等级、显著降低事故危害和保障大型作战平台的生存能力起到了积极作用。

1 不敏感炸药与弹药固有安全性提升

炸药是亚稳态的含能材料,它不仅为武器弹药的推进与毁伤提供能源,也决定了其固有安全性。发展高能炸药一直是永恒主题,但是,能量越高的炸药其安全性越差,炸药能量与安全性的突出矛盾成为制约高能炸药及弹药发展的主要瓶颈[16]。为调节炸药性能以满足使用要求,用于装填弹药的大多为以单质炸药为主成分(填料)、以聚合物为粘结剂(连续相)或以熔铸型含能化合物(如三硝基甲苯、二硝基苯甲醚等)为载体的混合炸药。由于混合炸药存在多组分、多尺度的结构特点,它决定了弹药装药安全性的多尺度相关性,因此,为满足弹药高毁伤威力和IM 要求,需要从炸药的多尺度结构上平衡协调炸药高能量与不敏感之间的突出矛盾[17],发展高能不敏感PBX 炸药和熔铸炸药。

1.1 不敏感PBX 炸药

PBX 炸药的不敏感性主要归功于2 点:一是其中的聚合物基体对单质较好地降感作用,在意外刺激下不容易点火;二是其具有类似于聚合物的良好力学特性、尺寸稳定性和耐温性能,在意外刺激下不容易遭受严重损伤,从而降低点火后反应演化加剧的风险。因此,不敏感PBX 炸药成为IM 的核心关键技术之一,得到大力发展,并在高性能弹药中得到应用[18-21],甚至在中小口径榴弹中也有部分应用[22-23],显著提高了弹药安全性。

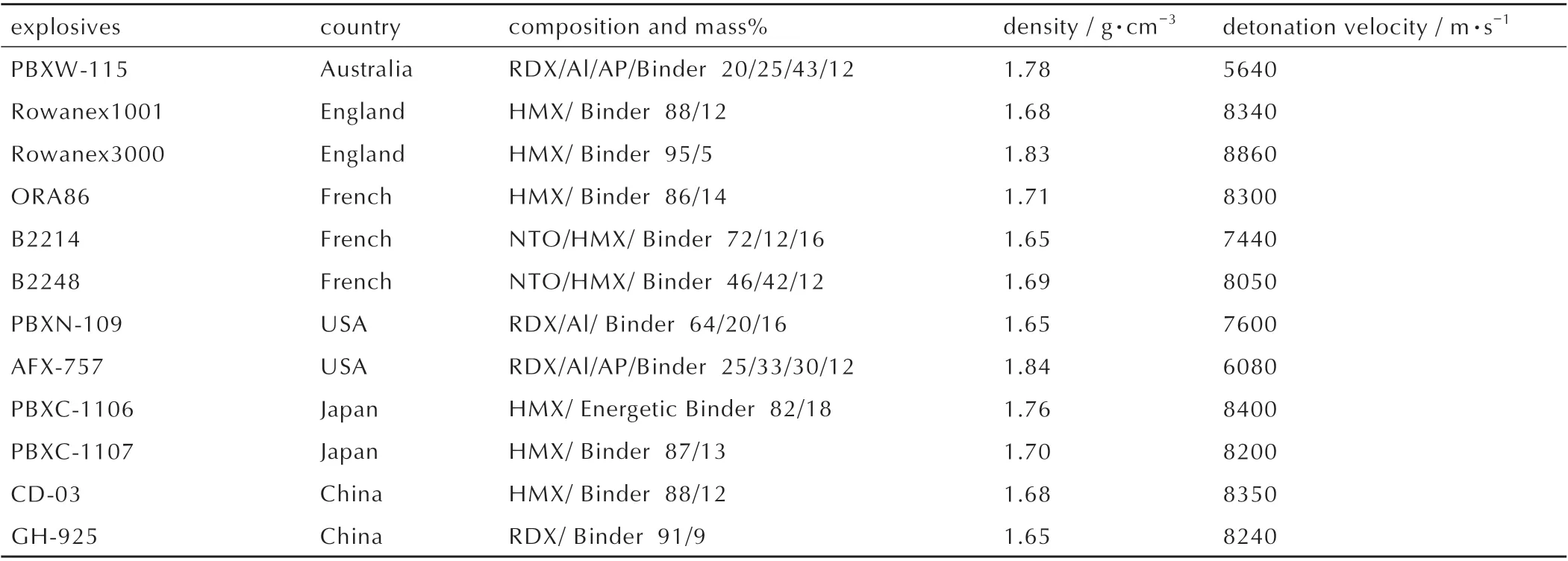

2000 年以前,不敏感PBX 炸药主要是黑索今(RDX)、奥克托金(HMX)、3-硝基-1,2,4-三唑-5-酮(NTO)等为基的复合炸药[24-28](见表2),它们分别用压装、浇铸、挤压工艺装弹,这些炸药满足IM 的部分或全部要求。2000 年以后,以降感RDX(I-RDX)/降感HMX(I-HMX)[29-30]、高 品 质RDX(D-RDX)/高 品 质HMX(D-HMX)[17,31-32]分 别 取 代 原 PBX(如PBXN-109、B2258 等)中的RDX 和HMX,其冲击波感度降低30%左右,对改善弹药的殉爆和高速破片撞击等IM 试验响应具有重要意义。

表2 典型不敏感PBX 炸药[18-29]Table 2 Typical insensitive polymer bonded explosives [18-29]

除了改善单质炸药晶体品质提高混合炸药的不敏感性外,细化单质炸药颗粒度也是提高PBX 炸药安全性 的 重 要 途 径[17],运 用 流 能 磨(Fluid Energy Mill,FEM)等技术制备的亚微米或纳米超细颗粒单质炸药取代高能PBX 中的普通颗粒以改善安全性的研究正成为热点。以FEM-HMX 全部取代LX-14 中的普通HMX,不仅能量释放更充分,距爆心5 m 处的超压提高17%[33],而且冲击波感度降低25%[33],撞击感度特性 落 高 提 升1 倍[34]。以FEM-HMX 全 部 取 代PBXN-9中的普通HMX,冲击波感度降低15%~30%[35]。

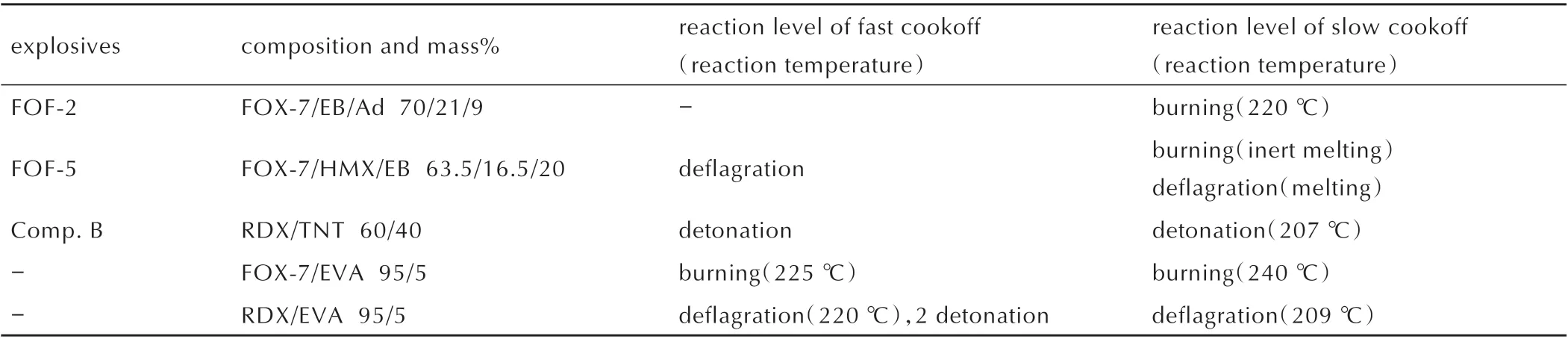

此外,以1,1-二氨基-2,2-二硝基乙烯(FOX-7)[36-38]、4,10-二硝基-2,6,8,12-四氧杂-4,10-二氮杂异伍兹烷(TEX)[39-40]等新型不敏感单质炸药为基的PBX 也成为不敏感PBX 研究热点之一。如,以FOX-7 替换PBXN-109 中的RDX,其冲击波感度(LSGT 试验起爆压力6.82 GPa)比I-RDX 基PBXN-109 低27%(LSGT试 验 起 爆 压 力5.37 GPa)[36],表3 列 出 的 几 种FOX-7基PBX 安全性试验结果表明FOX-7 在浇铸和压装PBX 中均显示了良好的安全性。

表3 几种FOX-7 基炸药的安全性[37-38]Table 3 Safety of several explosives based on FOX-7[37-38]

1.2 不敏感熔铸炸药

三硝基甲苯(TNT)基熔铸炸药因工艺简单、价格便宜而得到广泛应用,但是其在火灾、爆炸等异常环境下的安全性不满足IM 标准要求[41]。因此,研发非TNT基熔铸炸药成为不敏感熔铸炸药的主要方向。不敏感熔铸炸药的获得主要包括3 个途径:一是研发不敏感熔铸载体替代TNT;二是使用NTO 等不敏感单质炸药作为填料;三是对RDX、HMX 等高能单质炸药填料进行晶体品质改善或超细化处理以降低其敏感性。

实践表明,单一或综合运用上述技术途径取得了显著成果。第一种途径一直是1980 年代以来的研究热点,研究者研发了二硝基苯甲醚(DNAN)、丙基硝基胍(PrNQ)、1-甲基-3,5-二硝基三氮杂茂(MDNT)、1-甲基-3,4,5-三硝基甲苯-1,2-吡唑(MTNP)等可替代TNT 的熔铸载体[42-47],其中DNAN 是最典型、应用最广泛的炸药,此外,二硝基吡唑(DNP)、二硝基甘脲(DNGU)等近年来也广受关注。综合运用上述两种途径的典型例子是以DNAN 替代TNT,并采用NTO部分或全部替代RDX 开发的系列不敏感炸药IMX-101、IMX-104、PAX-41、PAX48 等[48-50]。其 中,IMX-101 用于代替大口径火炮中的TNT 装药,除子弹撞击试验结果为Ⅳ级爆燃反应,略高于IM 标准外,其余4 项试验通过了IM 标准,见表4 和图1。综合运用上述3 种途径的典型例子是以TNBA 取代IMX-104、PAX48 中的DNAN,同时以FEM-RDX 取代其中的普通RDX,可提高远区超压10% 左右,并保持其IM特性[51]。

综上,无论是不敏感PBX 还是不敏感熔铸炸药均关乎弹药的固有安全性。提高单质炸药晶体品质、细化颗粒度,研发新型高能不敏感单质炸药作为填料或载体,研究并应用新型粘结体系等是获得不敏感混合炸药的关键途径,是今后研究的重要方向。

2 结构增强安全性技术与使用安全性提升

弹药的安全性不仅取决于所装填炸药的固有安全性,与弹药装药结构、尺寸及约束强度也紧密相关。在炸药固有安全性的基础上,研究结构因素对安全性的影响规律,控制弹药及装药产生意外刺激点火的途径和条件,降低其在意外点火后的反应演化烈度,进而控制其反应演化的烈度和等级,从弹药及装药结构设计上增强弹药安全性,满足战场实战环境对使用安全性的要求。同时,为满足弹药高毁伤威力要求,还需要平衡协调威力与安全性的突出矛盾。

2.1 装药结构对弹药安全性与威力匹配的影响

装药是弹药毁伤威力的源泉,也是安全的薄弱环节。合理的装药结构,尤其是复合装药结构设计,是协调弹药威力和安全性制约关系的有效手段。如双元复合装药利用外层的低感炸药抵御意外刺激,利用内层高能炸药补偿外层装药的能量不足。美国空军与海军研制的500 磅级侵彻弹就应用了B2237/B2250 双元复合装药,通过了IM 试验,能在250~280 m·s-1的速度下穿透1~2 m 的钢筋混凝土[52-53]。当然,复合装药性能的影响因素复杂,除了与组成装药的炸药性能有关外,还与构型、复合比例、尺寸及约束条件等有关,需要系统研究。

复合装药的构型对性能有重要影响。复合装药的构型通常有内外径向复合(包括内层星形和内层圆柱等构型)、上下轴向复合等多种形式。一般而言,内层星形的双元装药在提升装药威力上效果显著,但对提升抗殉爆等安全性基本无效;圆柱形双元装药对提升安全性效果显著,对提升威力效果有限。Philippe[54]的研究表明,与单一装药相比,内层星形复合装药驱动破片的初速能提升15%,22 kg 装药件殉爆反应烈度可由参比样的爆轰降为爆炸,而内层圆柱复合装药驱动破片的初速只能提升5%,且不能降低殉爆反应烈度。

在构型明确的情况下,复合装药的比例和尺寸就决定其最终性能。一方面,外层不敏感装药对外界刺激载荷的衰减能力与其厚度直接相关,另一方面复合装药的能量取决于总的装药量和内外层装药的比例。黄辉、韩勇等[55-56]基于不敏感PBX 炸药和高能PBX 炸药设计了内外圆柱形复合装药结构(图2a),在获得复合装药冲击波感度G50(被测试样50%被起爆时的隔板厚度)随不敏感PBX-2 炸药厚度呈指数递减的函数关系(图2b)基础上,对两种复合装药结构的做功能力进行了研究,发现单位体积的做功能力比PBXL-7 单一装药提升8%以上(表5)。研究结果可为基于这两种炸药的匹配能量和安全性的复合装药结构设计提供支撑。

图2 典型复合装药结构及其冲击波感度[56]Fig.2 Typical composite charge structures and its corresponding shock sensitivity[56]

表5 典型复合装药的做功能力[56]Table 5 Working capacity for typical composite explosive charges[56]

复合装药结构的设计需要根据弹药威力与安全性综合匹配,并结合弹体构型尺寸及约束条件等因素。但是对该研究的系统性和深入性还不够,缺乏有针对性的定量构效关系研究,难以做到精准设计,需要发展和完善典型装药结构与刺激响应间的定量构效关系,并优化设计模型及方法。

2.2 装药防护和弹体弱链结构增强安全性

装药防护和弹体弱链结构设计对增强弹药安全性有重要作用。装药防护可削弱刺激强度,使装药不发生意外点火或降低点火概率;弹体弱链结构设计可改变装药约束条件,使装药点火后的反应演化中断或削弱烈度演化,从而提高弹药安全性。但一定厚度的装药防护层势必会减少装药体积进而降低毁伤威力,弱链结构也可能会影响弹体强度,为满足弹药安全性、毁伤威力等要求,需考虑系统匹配,科学设计与调控。

装药防护主要采用隔热、缓冲等材料,合理的防护结构有效削减热、力刺激载荷。针对不同的刺激类型,防护的材料、结构会有所不同。对于火灾等热刺激场景,常用低热导率的涂料、复合材料等隔热材料减缓装药在意外热刺激下的升温进程。如Pauline Smith[57]采用厚度3~5 mm 的聚氨酯复合涂料,使被防护体温度达到350 ℃的延迟时间最高可达10 min;宋乙丹、黄亨建等采用4 mm 的膨胀漆可使典型PBX 装药点火延迟20 min。对子弹、破片撞击等力刺激场景,常用各种缓冲材料、复合材料削弱破片、子弹等的速度和峰值压力。主要防护材料[58]包括Kevlar、Armor Plate、Aluminum、橡胶等,结构形式包括内衬、保护套或防护装甲等,研究表明这些结构能降低峰值压力30%左右、降低子弹速度20%左右[59-60]。对于弹药遭受临近弹药爆炸(殉爆)等复合刺激的场景,可用铝合金、多种缓冲材料等通过结构设计和防护方式设计削弱刺激强度、反射刺激源、改变刺激源流场特性或能量分布特性,从而降低弹药的反应烈度和危害。文献[61]的研究表明隔离材料可以降低破片动量30%,破片速度40%,有利于改善弹药尤其是中型及以下弹药的殉爆安全性。

受毁伤威力和弹药结构的约束,装药防护并不总能抑制炸药装药发生点火,更实用和可行的安全性设计是引入弱链设计,从而降低炸药装药的演化烈度。弹药在意外刺激下装药发生放气反应,在弹体约束下气体产物在弹体内聚集导致内压升高,加速化学反应向爆炸甚至爆轰等高危烈度发展。弹体弱链结构设计主要是在弹体结构上设计一些可控的薄弱环节,如泄压孔、应力集中槽和低熔点泄压环等,在装药意外点火产生的一定压力和温度作用下形成压力释放通道,使装药平稳燃烧,从而阻止反应向高烈度演化。弹体结构弱链设计已在BLU-112、BLU-111C/B、155 mm M795 等弹药中得到应用,部分结构如图3a 和图3b 所示。弹药结构弱链及应用研究表明,设计结构缓解装置可将典型炸药快速烤燃控制在燃烧等级(如图3c 所示)。

图3 弹体结构弱链设计的实例Fig.3 Examples for munition structural weak link design

综上所述,装药防护、弹体结构弱链设计对于控制炸药装药点火和反应演化,进而提升弹药安全性具有重要作用。要达到这个目的,需深入认识炸药点火、燃烧、反应演化的机制与规律,为此,建立完善圣地亚仪控 热 点 火(Sandia Instrumented Thermal Ignition,SITI)[64]、缩比热爆炸实验(Scaled Thermal Explosion eXperiment ,STEX)[65]、可变约束烤燃实验(Variable Confinement Cook-off Test,VCCT)[66]等 基 础 实 验 方法和光子多普勒测速仪(PDV)、太赫兹(THz)等先进精密测试技术十分必要。

3 发展安全弹药需要系统设计思路和方法

3.1 国外钝感弹药发展路径的启示

美欧弹药经历了从普通弹药(二战以前~1950 年代)到低易损弹药(1950 年代~1980 年代)再到钝感弹药(1980 年代至今)的发展阶段,从事故教训中逐步重视弹药安全问题。以美国为例,自1984 年开始发展钝感弹药以来,走过了一条“从概念到政策”、“从定义到标准”、“从关键技术到装备应用”之路,在装备应用上主要聚焦了3 点:一是现役库存弹药的改造,使其完全或部分满足钝感弹药标准;二是新型钝感弹药研制,以其取代无法实现改造的现役弹药;三是先进钝感弹药研制,以适应现代战争可能面临的新的条件和环境。

事实上,在IM 计划实施之初,美国就在着手进行在役弹药的安全升级。比如,500 磅航弹安全升级历程即可说明这一策略。1980 年代前,美国500 磅航弹MK82 装填TNT 基的H6 熔铸炸药,其安全性完全不满足IM 的6 项试验考核要求;1980 年代后,该航弹换装不敏感PBXN-9 炸药并更名为BLU-111A/B,通过了IM 的枪击和破片撞击2 项试验,快烤和慢烤试验结果距离IM 标准尚有一定差距;2005 年,在换装炸药的基础上进一步采用缓解结构技术而发展了BLU-111C 型号,提高了快烤安全性到满足IM 要求,但破片撞击安全性反而略有下降,最终也只有2 项试验满足IM 要求[48]。这说明对较大尺寸弹药而言,不敏感炸药、弹体结构缓解设计对提升安全性有一定效果,但并不适应所有刺激类型,上述两项安全性单元技术的简单组合也不能完全解决安全性问题。

由此可见,发展钝感弹药是一个复杂的系统工程,涉及到科学、技术、方法、工程应用诸多方面的问题,国外经过三十多年的努力,至今仍有50%左右的弹药不满足钝感弹药标准,需要持续坚持与发展。为适应实战环境下弹药发展的新需求,2013 年中国工程物理研究院在国外钝感弹药基础上提出了“安全弹药”概念。安全弹药是指在全寿命周期内异常环境(意外刺激)及实战环境下不发生剧烈反应,安全风险和危害后果可接受的弹药装备。从国外发展钝感弹药的路径来看,发展安全弹药也绝非一蹴而就,需要系统谋划。

3.2 发展安全弹药的总体思路

发展安全弹药需充分吸收国外的经验教训,采取夯实技术基础同步开展工程应用、并行串行共进的安全弹药系统发展思路。在技术基础方面,加强材料-器件-弹药的多层次安全响应及机制认识,加快弹药固有安全性提升、装药防护与弹药结构弱链设计等关键技术突破,建立安全弹药设计、试验与评估方法与标准规范;在工程应用方面,同步开展现役弹药安全升级和新研安全弹药,针对不同的弹药类型和特点采取差异化的发展与设计策略:

(1)对于小尺寸(质量50 kg 以下)弱约束(约束强度50 MPa 以下)主要装填TNT 基熔铸炸药的弹药,其快烤、慢烤等安全性存在爆炸以上高危等级风险,主要通过换装不敏感炸药提升其固有安全性使之满足安全弹药要求;

(2)对于中尺寸(质量50~250 kg)强约束(约束强度100 MPa 以上)且装填PBX 的弹药,其子弹撞击、破片撞击等安全性较好,快烤、慢烤等安全性存在爆炸以上高危等级风险,主要通过装药防护和弹药结构弱链设计技术使之满足安全弹药要求;

(3)对于大尺寸(质量250 kg 以上)中等约束(约束强度50~100 MPa)装填熔铸炸药为主的弹药,其快烤、慢烤、破片撞击、殉爆等安全性存在爆炸以上高危等级风险,主要采取基于材料-结构-功能一体化设计方法进行系统解决,对于采用安全性单元技术不能满足要求的弹药,也都需要系统设计。

3.3 材料-结构-功能一体化设计

安全弹药的核心关键是控制意外点火和反应演化。意外点火主要受炸药的感度和刺激强度控制,反应演化主要受炸药本身的安全特性(如燃速-压力关系,即燃烧速度如何在压力下加速;临界起爆压力及时间等冲击起爆特性)和壳体约束强度(与点火后的内压直接相关)等因素共同控制。而这些因素之间既相互联系,又存在相互制约的复杂关系,比如厚壳强约束弹体一方面可以衰减子弹、破片等对装药的刺激强度,从而对控制点火有利,另一方面强约束又容易使装药点火后的反应向高烈度演化。因此,要全面满足安全弹药标准要求,需要采取系统工程理念和方法,从材料-结构-功能一体化正向顶层设计入手。国外有这方面成功的例子,如法国CBEMS 250 航弹,采用满足极不敏感物质(EIDS)标准的I-RDX 基B2214B 浇铸PBX炸药、结构缓解、内衬和膨胀漆内外防护缓解等技术的系统设计,其安全性全面满足IM 标准[67]。

以高速侵彻安全弹药为例,至少需要着眼侵彻安定性(功能)、意外刺激安全性和毁伤威力三方面,从炸药材料、装药结构、弹体结构进行系统考虑,发展装药、弹体及其匹配设计技术与方法,概括为以下两方面:

一是基于材料、结构与防护多级增强的抗高过载钝感高能装药技术。基于复合炸药基体材料、组分颗粒和装药结构及防护的多层次增强设计思路,设计研发高交联密度粘结体系、多组分颗粒表界面键合增强技术,实现基体材料增强;运用宽域颗粒级配技术,开发多组分颗粒紧密堆积的高固相含量精密装药技术;发展基于柔性预紧的装药整体结构增强技术。这些技术可显著提高装药静态压缩强度、高应变率动态压缩下抗断裂能力以及炸药临界点火阈值,大幅提高装药高速侵彻过程中抵抗高应变率变形、损伤及意外点火能力,从而显著提高装药的抗过载能力。

二是弹体强度、侵彻能力、内部应力控制和结构缓解的优化匹配技术。基于高速侵彻下装药局部大变形及应力与温升、装药意外刺激点火后反应演化等计算,可获得装药结构、缓冲层材料、头部形状和缓解结构等因素对装药安定性和安全性的影响规律(包括弹体结构强度与抗弯能力、装药载荷响应等);在此基础上可发展考虑弹体强度、侵彻能力、内部应力和反应烈度控制的自适应头形弹体结构优化设计技术,实现弹体与装药结构一体化工程设计。

由此可见,要实现有效地系统设计,需加强以下研究:(1)刺激条件的量化表征与等效加载技术,这是安全弹药设计与评估的输入条件;(2)炸药-装药-结构的刺激点火与演化的精密诊断技术与计算模型,如机械刺激活化热化学模型MATCH(Mechanically Activated Thermal Chemistry)、到 爆 轰 反 应 模 型AJEX(A run-to-detonation model)等能够解决点火演化的部分问题,有待进一步发展;(3)弹药安全性的计算评估模型,现有的粘弹性统计裂纹模型VP-SCRAM(Visco-Plastic Statistical Crack Mechanics)和预测炸药反应的工程模型包TEMPER(Toolbox of Engineering Models to Predict Explosive Reactions)等预测炸药及装药点火位置与温度较准确,但预测反应烈度力有不逮,尚需发展准确预测反应烈度的计算模型。

4 结束语

武器装备发展对弹药安全性提出了更高要求,迫切需要研制异常环境下风险更低的安全弹药。安全弹药聚焦固有安全、使用安全和系统安全,是实战化背景下弹药发展的方向。

(1)不敏感炸药是提高弹药固有安全性的根本途径,涉及分子、晶体、混合炸药的多尺度安全性问题,为满足高毁伤威力和安全弹药要求,需要从炸药的多尺度结构上平衡协调炸药高能量与不敏感之间的突出矛盾。目前在新型单质炸药的设计合成、高结晶品质炸药、炸药超细化和新型熔铸载体等方面已取得阶段成果,为发展高能不敏感PBX 和熔铸炸药、提高弹药固有安全性等工作奠定了良好基础。

(2)弹药及装药结构增强是提高弹药环境安全性的重要手段。合理的装药结构、装药防护和弹体弱链结构设计对于控制炸药装药点火和反应演化,进而提升弹药安全性具有重要作用。从目前状况来看,需深入认识炸药点火、燃烧、反应演化的机制与规律。

(3)发展安全弹药需要系统设计思路与方法。发展基于不敏感含能材料、装药结构、弹药结构等材料-结构-功能一体化设计方法,是在确保威力前提下,实现固有安全、环境安全和系统安全的有效途径。