热刺激作用下FOX-7 颗粒形貌演化对其力学特性及感度的影响

2023-11-07黄靖伦郑保辉

谢 虓,艾 进,黄靖伦,郑保辉,黄 辉

(1.中国工程物理研究院化工材料研究所,四川 绵阳 621999; 2.中国工程物理研究院,四川 绵阳 621900)

0 引 言

1,1-二氨基-2,2-二硝基乙烯(FOX-7)是90 年代末瑞典国防研究院在寻找高能低感含能材料过程中发现的一种新型单质炸药,其能量密度与作功能力与黑索今(RDX)相当,热感度、机械感度、冲击波感度均优于RDX,在不敏感弹药领域具有广阔应用前景[1]。FOX-7 特殊的热性质已受到国内外学者广泛关注,在不同温度下,FOX-7 存在α、β、γ三种晶型,不同晶型的FOX-7 具有不同的分子排布方式以及不同的晶体密度和热膨胀系数[2-4]。因此,FOX-7 的晶型转变必然导致晶胞体积变化及颗粒形貌变化,进而导致其性能发生变化。有研究表明,受热后的FOX-7 颗粒形貌呈现为多层、多孔的结构,其机械感度显著上升[5]。

单质炸药的感度不仅取决于分子稳定性,也取决于炸药晶体颗粒的形貌与结构。在机械刺激等作用下,裂纹、孔洞等缺陷(常以形貌等表征)易在颗粒内部形成绝热压缩的热点,导致感度上升[6-9]。不同形貌的FOX-7 颗粒具有显著的机械感度差异。例如,片状、块状、棱柱状或球形形貌的FOX-7 颗粒,其机械感度都比较低;而棒状或针状颗粒结构不致密,易折断,机械感度较高[10-11]。因此,热刺激作用下FOX-7 颗粒的形貌演化可能对其机械感度产生显著影响。

目前各国研究者已开展了包括FOX-7 晶型转变及其机理、热分解过程及机理、颗粒形貌与溶剂等因素对其热性质影响等方面的研究[12-15]。但热刺激作用下FOX-7 颗粒形貌的演化及其性能的变化规律是以往研究中较少探讨的问题。本研究选取了具有典型粒径及形貌差异的FOX-7 颗粒,通过加热至其相变温度以上并控制加热时间的方式,研究其形貌演化过程及影响因素;通过热刺激作用的方式获得形貌发生变化的FOX-7 颗粒后,进一步探讨颗粒形貌对力学特性及机械感度的影响规律,为FOX-7 的有效应用提供理论依据及技术支撑。

1 实验部分

1.1 试剂与仪器

FOX-7 原料由黎明化工研究院提供,纯度≥99.0%;重结晶FOX-7 颗粒由中物院化工材料研究所自制,纯度≥99.5%;4 种具有典型粒径、形貌差异的不同批次重结晶FOX-7 颗粒分别命名为:FOX-7-a、FOX-7-b、FOX-7-c、FOX-7-d,其形貌如图1 所示。

图1 4 种FOX-7 颗粒的SEM 照片Fig.1 SEM images of the four kinds of FOX-7 particles

火炸药真空安定性测试仪,ICM-Ⅲ型,中物院化工材料研究所自制;DSC 热分析仪,STA 449C 型,德国NETSCH 公司。万能材料试验机,INSTRON 5582型。落锤仪,WL-1 型,中物院化工材料研究所自制。摩擦感度仪,WM-1 型,中物院化工材料研究所自制。台式扫描电子显微镜,Phenon One 型,荷兰飞纳公司。激光粒度仪,LS13320 型,美国贝克曼公司。

1.2 实验过程

FOX-7 连续加热实验仪器及条件:参照《炸药试验方法》(GJB772A-1997)中的方法501.2“真空安定性实验-压力传感器法”执行。每种FOX-7 样品(FOX-7-a、FOX-7-b、FOX-7-c、FOX-7-d)各称量5 份,每份5 g。样品首先在55 ℃,真空度为10 KPa 的真空烘箱内烘干2 h。随后在精密恒温油浴中实施连续加热,温度为120 ℃,以保证FOX-7 完成α到β的晶型转变。每份样品分别加热1,2,4,8,48 h,然后取出进行编号,加热后样品名称在原命名后分别加-1 h、-2 h、-4 h、-8 h、-48 h 后 缀。例 如,FOX-7-a 连 续 加 热48 h 后获得的样品命名为FOX-7-a-48h。

FOX-7 加热至不同温度实验仪器及条件:使用DSC 热分析仪对FOX-7加热至不同温度,升温范围为室温至160 ℃;升温速率:10 ℃·min-1。采用氮气氛围,氮气流量为30 mL·min-1。单次样品质量为35~40 mg。

使用扫描电子显微镜(SEM)观察经历不同加热时间、加热温度后FOX-7 颗粒形貌的变化。进一步对上述样品进行颗粒压缩刚度试验与机械感度测试。

颗粒压缩刚度实验仪器及条件:万能材料试验机,INSTRON 5582 型。将FOX-7 颗粒装入厚壁高强度不锈钢圆筒,再通过压头进行准静态加载[16]。计算机自动记录压头的位移与压缩应力。压缩速率设置为0.5 mm·min-1;压头直径和模套内直径均为10 mm。

机械感度实验仪器及条件:撞击感度测试(特性落高)按照《炸药试验方法》(GJB 772A-1997)中,方法601.2“撞击感度-特性落高法”执行,落锤质量5 kg,单次测试药量35 mg。摩擦感度(爆炸概率)按照《炸药试验方法》(GJB 772A-97)中,方法602.1“摩擦感度--爆炸概率法”执行,摆角90°,摆锤质量1.5 kg,表压3.92 MPa,单次测试药量30 mg。机械感度测试前先将试样均匀散布在表面皿内(铺放厚度不超过3 mm),放入水浴烘箱内,在60 ℃下烘干2 h,每个样品均测试25 次。

2 结果与讨论

2.1 热刺激作用下FOX-7 颗粒形貌演化规律

首先选取了4 种具有典型粒径及形貌差异的FOX-7 颗粒:FOX-7-a、FOX-7-b、FOX-7-c、FOX-7-d,采用激光粒度仪测得其粒径(D50)分别为:246.8,89.7,179.4,97.8 μm。由图1 以及粒径数据可知,FOX-7-a 粒径最大,FOX-7-c 次之,这两种FOX-7 颗粒粒径都超过了100 μm,而FOX-7-b、FOX-7-d 粒径相对较小。4 种FOX-7 颗粒形貌存在显著差异,FOX-7-a与FOX-7-c 在颗粒边缘部分存在少量裂纹。FOX-7-b表面无明显裂纹,FOX-7-d 表面具有大量裂纹。

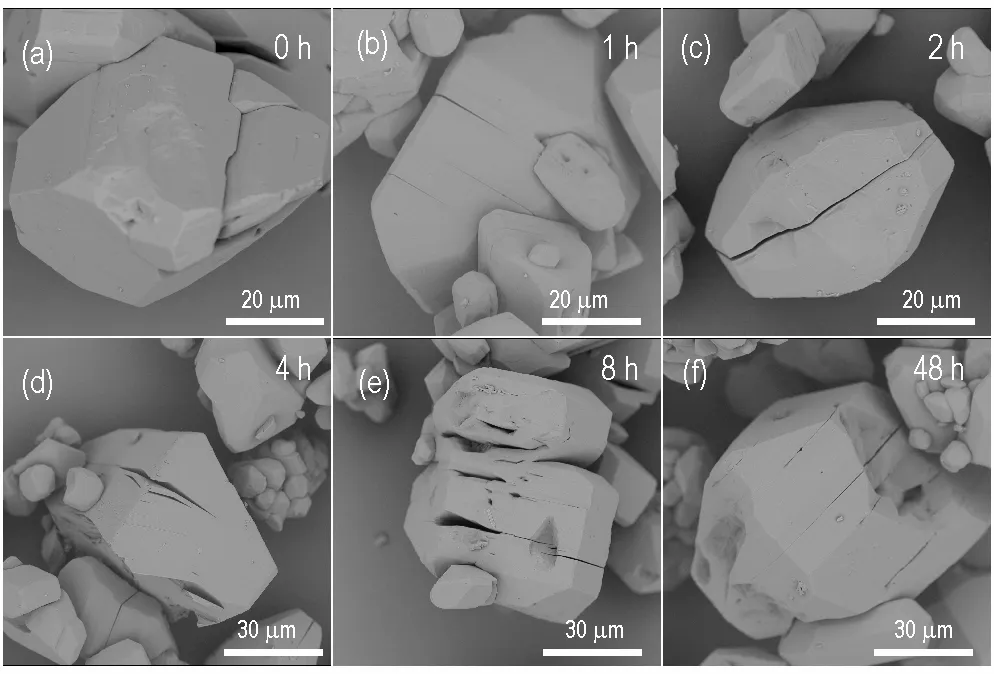

首先对FOX-7-a、FOX-7-b 两种颗粒进行连续加热,加热温度为120 ℃,每份样品加热时间分别为1,2,4,8,48 h。两种FOX-7 颗粒在经历不同加热时间后的形貌变化分别如图2、图3 所示。

图2 不同加热时间后的FOX-7-a 颗粒SEM 图Fig.2 SEM images of FOX-7-a particles with different heating time

图3 不同加热时间后的FOX-7-b 颗粒SEM 图Fig.3 SEM images of FOX-7-b particles with different heating time

由 于 加 热 温 度 为120 ℃,FOX-7 会 发 生α到β的晶型转变,该转变过程是可逆的,当温度由120 ℃恢复至室温后,则会发生β到α的晶型转变[2]。在此过程中,由于晶型转变导致晶胞体积发生变化,可能在颗粒中产生裂纹。由图2 可知,初始FOX-7-a 颗粒存在层状的缺陷,当加热时间达到1 h 后,FOX-7 中存在的初始层状缺陷进一步扩展生长,形成贯穿裂纹。当加热时间进一步延长至2 h 后,片层之间发生分离。当加热时间继续延长至4 h 或8 h 后,层状结构并未发生进一步演化。直至加热达到48 h 后,片层表面出现更小的碎片,表面变得粗糙,并出现了孔洞等缺陷。由图3可知,初始FOX-7-b 表面并不存在裂纹,在120 ℃下加热2 h 后颗粒表面才出现裂纹,加热时间延长至4 h后,裂纹继续增加并扩展,但随着加热时间进一步延长,FOX-7 的形貌并不发生进一步演化。相较于粒径较大的FOX-7-a 颗粒,粒径较小的FOX-7-b 颗粒的裂纹不会随着加热时间的增加而进一步扩展生长。综合上述情况可知,两种颗粒的初始形貌状态与加热后的裂纹生长过程紧密相关:若颗粒表面存在初始层状缺陷,在加热后会形成贯穿裂纹;若颗粒表面不存在初始的表面缺陷,在加热后不会形成贯穿裂纹。

为进一步观察FOX-7-a 与FOX-7-b 两种颗粒在不同温度下形貌演化过程差别,分别将两种样品在DSC中 以10 ℃·min-1的 升 温 速 率 加 热 至120,140,160 ℃,然后冷却至室温。对比观察加热温度对这两种颗粒形貌演化的影响。结果如图4、图5 所示。

图4 加热至不同温度后FOX-7-a 颗粒SEM 图Fig.4 SEM images of FOX-7-a particles after heating to different temperatures

图5 加热至不同温度后FOX-7-b 颗粒SEM 图Fig.5 SEM images of FOX-7-b particles after heating to different temperatures

由图4 可知,与加热时间对FOX-7-a 颗粒形貌演化影响规律相似,随着加热温度上升,粒径较大的FOX-7-a 发生层状开裂、形成更薄的碎片,表面变得粗糙。由图5 可知,随着加热温度升高,FOX-7-b 的裂纹并不进一步扩展生长,颗粒不会发生片状剥离,只是表面变粗糙。在该实验过程中,FOX-7-a 与FOX-7-b 两种颗粒的升温速率均为10 ℃·min-1。例如,FOX-7-a升温至140 ℃或160 ℃比升温至120 ℃用时长约2~4 min,进一步对比图2 中的实验结果,当加热温度为120 ℃,加热时间继续延长至4 h 或8 h 后,FOX-7-a 颗粒层状结构并未发生进一步演化。由此可以推断,在2~4 min 的加热时间差异中,颗粒形貌应不会发生较显著变化。影响FOX-7 颗粒形貌显著变化的主要因素应为加热温度。

上述实验结果表明,当FOX-7 受热发生晶型转变后,晶体的层状结构会发生分离,出现缺陷甚至颗粒破碎,随着温度升高,该效应在粒径更大的颗粒上体现得更加显著。

2.2 FOX-7 颗粒形貌演化对力学特性的影响

如2.1 节中所述,在热刺激作用下,FOX-7-a 与FOX-7-b 颗粒的形貌演化规律并不一致,随着加热时间延长,粒径较大的FOX-7-a 颗粒倾向于发生片层剥离,而粒径较小的FOX-7-b 颗粒中的裂纹并不会发生进一步生长扩展,颗粒不会发生碎裂。一方面,这种形貌演化的差异可能与颗粒的力学特性有关;另一方面,在热刺激作用下FOX-7 颗粒发生形貌演化后(产生裂纹、颗粒碎裂),其颗粒力学特性会随之变化。因此采用颗粒压缩刚度实验进一步考察具有不同粒径形貌FOX-7 颗粒的力学特性差异,以及经历不同加热时间后FOX-7 颗粒力学特性的变化。压缩刚度法是一种准静态带约束的压缩法,它可从炸药颗粒聚集体的力学响应的角度来评价含能晶体的品质[17]。

进行颗粒压缩刚度实验时,FOX-7 颗粒被装入厚壁高强度不锈钢圆筒,单次称量样品量为0.5 g,圆筒内径10 mm。在万能材料试验机上通过压头进行准静态加载。颗粒聚集体中的相互作用,如压缩,剪切和摩擦等引起颗粒的形变和破碎。而颗粒的形变和破碎取决于压制颗粒的力学特性或品质特点[18],压缩应力随压头位移的变化被计算机记录。加载速率为0.5 mm·min-1。压缩应力达到80 MPa 时结束施加压力。每个样品做3 次平行实验。4 种FOX-7 样品的压缩应力-压缩率曲线如图6 所示。以FOX-7-b 为例,不同加热时间(1,2,4,8,48 h)的FOX-7 颗粒的压缩应力-压缩率曲线如图7 所示。

图6 4 种FOX-7 颗粒压缩应力-压缩率曲线Fig.6 Compressive stress-compressibility curves of the four kinds of FOX-7 particles

图7 不同加热时间的FOX-7-b 颗粒压缩应力-压缩率曲线Fig.7 Compressive stress-compressibility curves of FOX-7-b particles with different heating time

由图6 可知,随着压缩率上升,FOX-7-a 颗粒的压力上升最快,其次是FOX-7-c、FOX-7-b,压力上升最慢的是FOX-7-d 颗粒。由图7 可知,随着压缩率上升,受热后的FOX-7-b 颗粒压力上升比初始颗粒更快。

Kawakita(川北公夫)模型在粉体等行业中应用较为广泛,该模型方程可与压制颗粒材料的力学特性建立关联[19-21],因此,采用Kawakita 方程[20]对FOX-7 颗粒的压缩刚度实验数据进行模型分析。Kawakita 方程的形式如下:

式(1)中,P为压缩应力,MPa;C为压缩率;a 为拟合常数,等于颗粒集合体初始孔隙率e0,1/b 为拟合常数,MPa,表征了颗粒的“软”、“硬”程度,即“可压性”。以P对P/C做线性拟合即可得到参数a、1/b,值得注意的是,Kawakita 方程中的拟合常数b 具有模量倒数的量纲,它能反应颗粒的力学特性[17]。在本研究中以参数a、1/b 对FOX-7 颗粒的堆积初始孔隙率以及力学特性进行评价。初始以及经历不同加热时间FOX-7 颗粒的Kawakita 方程拟合参数如表1 所示。

表1 初始及经历不同加热时间后FOX-7 颗粒的Kawakita 方程拟合参数Table 1 Fitting parameters of Kawakita equation for original and heated FOX-7 particles with different heating time

由表1 中参数a 可知,4 种FOX-7 颗粒初始孔隙率大小排序为:FOX-7-a

4 种FOX-7 颗粒在受热后,其参数1/b 都增加,其中,FOX-7-a 的增幅相对较小,仅为2.89%~19.27%。FOX-7-b、FOX-7-c、FOX-7-d 3 种样品的参数1/b 增幅较大,而在这三者中,增幅相对较大的是FOX-7-b 与FOX-7-d。通过对表2 中参数1/b 分析可知,在经历加热后,所有种类颗粒的模量均增加,变得更“硬”,可压性下降;而粒径相对较小颗粒的这种变化趋势更加明显,可能是其内部应力释放更加完全,应力得到释放后,小粒径颗粒的模量甚至超过大颗粒的初始状态(FOX-7-a)。

表2 初始及经历不同加热时间后FOX-7 颗粒的机械感度Table 2 Mechanical sensitivities of original and heated FOX-7 particles with different heating time

进一步结合FOX-7-c、FOX-7-d 颗粒经历不同加热时间后的SEM 图(图8、图9)进行分析。

图9 不同加热时间后的FOX-7-d 颗粒SEM 照片Fig.9 SEM images of FOX-7-d particles with different heating time

比较图8 以及图9 可知,虽然FOX-7-c 的粒径小于FOX-7-a,但比FOX-7-b、FOX-7-d 更大,在加热后仍发生了碎裂。粒径较大的FOX-7-c 颗粒随着加热时间的延长,发生了碎裂。而粒径较小的FOX-7-d 颗粒与FOX-7-b 颗粒的形貌演化规律相似,并未出现碎片的剥离。综合FOX-7-c、FOX-7-d 颗粒经历不同加热时间后的形貌以及力学性能演化规律进行分析:FOX-7颗粒受热恢复室温后,内部应力得到释放。一方面,粒径较小的颗粒表面出现裂纹,但裂纹并不会进一步生长,颗粒不会发生破碎且不剥离形成薄片;另一方面,相较于大粒径的FOX-7,在热刺激作用下,小粒径颗粒的内部应力释放更加充分,“退火”效应更显著。这可能是其在经历加热后模量增加且增幅更大的原因。基于粒径相对较小FOX-7 颗粒的力学特性演化规律,预期通过热处理可提升其模量。

此外,4 种颗粒在加热4~8 h 后,模量均达到最大值,结合图2、图3、图8、图9 中的形貌演化过程分析,推测可能是在加热到4~8 h 后,颗粒裂纹的生长达到最大状态,应力释放最为完全,若继续加热,FOX-7 可能已发生部分分解,可发现颗粒表面变得粗糙并出现孔洞,这可能会导致颗粒结构疏松、模量下降。

2.3 FOX-7 颗粒形貌演化对机械感度的影响

决定单质炸药机械感度的不仅是其分子结构、分子排列方式,炸药颗粒的粒径、形貌等颗粒特性也是关键影响因素[22-24]。如2.1 节中所述,在热刺激作用下FOX-7 颗粒的形貌会发生变化,进而可能导致其机械感度改变。FOX-7-a、FOX-7-b、FOX-7-c、FOX-7-d 经历不同加热时间后,其机械感度测试结果如表2 所示。

结 合 表1 与 表2 可 知,FOX-7-a、FOX-7-c 两 种 样品粒径相对较大,其特性落高(H50)都大于112.2 cm,摩擦感度均为0,机械感度较低。比较FOX-7-b、FOX-7-d 两种样品,其粒径都相对FOX-7-a 与FOX-7-c 更小,H50值也更小,摩擦感度增加至4%;但FOX-7-d 颗粒存在大量缺陷,而FOX-7-b 颗粒无明显缺陷,因此,FOX-7-d 相对FOX-7-b 的撞击感度更高。与现有研究结果相似,FOX-7 的粒径越小,其撞击感度越高。欧洲含能材料公司的研究结果表明[3],在4 种不同粒径范围(>300 μm、100~300 μm、50~100 μm、<50 μm)的FOX-7 颗粒中,粒径越小,其撞击感度越高。而国内也有研究结果表明[25],细颗粒的FOX-7(<0.17 mm)的机械感度要显著高于粗颗粒的FOX-7(0.17~1.5 mm),机械感度随颗粒粒径的减小而上升。一方面,当FOX-7 粒径越小,比表面越大,受机械刺激时,黏滞流动所产生的热量就越多,温度上升越快越高;另一方面,小颗粒缺陷更多,颗粒之间的空隙更多,当发生撞击或摩擦时,气泡受到挤压后温度迅速上升,产生“热点”的几率远远大于大颗粒。

经历不同加热时间后,FOX-7-a 颗粒的机械感度并未显著上升。如2.1 节中所述,其颗粒形貌已发生显著改变,表明此情况下,粒径仍是影响其机械感度的主要因素。与FOX-7-a 经历加热后的机械感度演化规律相似,由于FOX-7-c 的颗粒粒径较大(>100 μm),虽然其颗粒形貌发生了显著变化、产生了碎片的剥离,但其机械感度没有显著变化。只有当加热至48 h 后,其撞击感度略微上升。此外由表3 数据可知,在粒径相对较小的情况下(如FOX-7-b、FOX-7-d),FOX-7 颗粒形貌对机械感度的影响更加显著。此外,结合2.2 节中对FOX-7 颗粒力学特性演化规律的分析可知,当FOX-7 粒径较小,在热刺激作用下其模量增幅更大,变得“更硬”,这可能是其机械感度上升更为显著的原因之一。

综上所述,大粒径的FOX-7 颗粒(>100 μm)机械感度相对较低,在受热并恢复室温后仍可维持较低的机械感度;而小粒径的FOX-7 颗粒(<100 μm)机械感度相对较高,在受热并恢复室温后,机械感度进一步显著上升。

3 结 论

(1)热刺激作用下,FOX-7 颗粒表面会出现裂纹。当颗粒粒径较大(>100 μm),随着加热温度升高或加热时间延长,FOX-7 颗粒表面裂纹进一步扩展生长并形成贯穿,颗粒层状开裂、发生碎片剥离;粒径较小FOX-7 颗粒(<100 μm)表面出现的裂纹不会随着加热温度升高或加热时间延长而进一步扩展生长,形貌不发生进一步演化。

(2)FOX-7 颗粒受热恢复室温后,内部应力得到释放、模量增加。相较于大粒径的FOX-7颗粒(>100 μm),粒径相对较小FOX-7 颗粒(<100 μm)在热刺激作用下,其内部应力释放更加充分,模量增幅更大。基于该力学特性演化规律,预期可通过热处理方式提升其模量。

(3)在颗粒形貌对机械感度的影响规律方面,当颗粒粒径较大(>100 μm),FOX-7 机械感度相对较低,在受热并恢复室温后仍可维持较低的机械感度,其颗粒形貌的演化对其机械感度的影响不显著。当颗粒粒径较小(<100 μm),FOX-7 的机械感度相对较高,在受热并恢复室温后,机械感度进一步显著上升,颗粒形貌的演化对其机械感度的影响更加显著。另一方面,受热并恢复室温后,小粒径FOX-7 颗粒模量增幅更大,这可能是其机械感度上升更为显著的原因之一。