盾构机刀盘主驱动电机异常检测与性能评估

2023-10-29唐宇翔陶建峰刘成良

唐宇翔,陶建峰,2,刘成良,2

(1. 上海交通大学机械与动力工程学院,200240,上海;2. 上海交通大学机械系统与振动国家重点实验室,200240,上海)

盾构机[1]是隧道掘进施工的关键设备,在地下轨道交通和隧道挖掘等领域有着十分广泛的应用。主驱动是盾构机中的核心驱动系统,电机是主驱动中重要的动力元件,对于盾构机安全高效的掘进有着重要影响。主驱动电机如果出现异常[2-4],将影响刀盘切削作业,导致掌子面稳定性和安全性降低;另一方面,部分电机性能衰退,将导致其余电机过载,加速主驱动电机的失效。为了确保主驱动系统的健康,监测主驱动电机状态、预测其性能变化,具有十分重要的意义。

在对电机异常检测和故障诊断的研究中,Cai等[5]基于振动和声发射数据,提出了一种基于贝叶斯网络的电机早期故障诊断方法,采用小波阈值去噪和最小熵反褶积方法提高信噪比,采用互补集成经验模态分解方法提取信号特征值,利用贝叶斯网络进行早期、中期和永久故障的识别。Sun等[6]针对电机的高频振动信号,提出了一种基于深度神经网络的感应电机故障诊断方法,采用稀疏自编码器记录特征,识别电机故障Gangsar等[7-8]采集了电机的振动信号和电流信号,通过大量数据分析了10种不同的电机故障类型,采用支持向量机的方法实现电机的故障诊断。Liu等[9]针对振动信号,提出了一种多尺度核的残差卷积神经网络,能够应对在不同条件下振动信号的非平稳问题。Gyftakis等[10]研究了基于电流的方法的有效性和可靠性,以利用磁通量进行比较临界评估,提出了一种基于Goerges现象的瞬态方法诊断电机匝间短路。Sai等[11-12]尝试通过电流信号和声音信号来检测电机异常,提出了一种基于特征增量式广义学习(FIBL)和奇异值分解(SVD)的的电机故障诊断方法。Glowacz等[13]尝试通过声音信号来监测电机异常,用最近邻分类器(NN)、最近邻分类器(NM)和高斯混合模型(GMM)完成电机的诊断。Asad等[14]建立混合模型,通过有限元仿真计算来判断电机的异常情况。此外,一些基于多信号融合的检测方法[15-17]在近些年被提出,侧重于使用多数量和多种类的传感器获取不同形式的特征信号,综合利用多种信号进行电机的异常检测和性能评估。

虽然目前对于电机的异常检测和故障诊断已有诸多方法,但是仍然面临着现场条件受限、数据不足[18]的挑战。首先,施工现场的设备采集信号多是来源于PLC控制器,缺乏常见电机诊断方法中需求的高频振动信号,高频电流信号甚至声音信号、声发射信号等;其次,数据驱动的电机诊断算法要求单台电机的完整信息,然而包含故障数据在内的实际工况下的全寿命电机数据,获取十分困难;而基于实验室数据开发的异常检测和故障诊断方法仅针对特定电机有效,存在迁移特性差等问题。

自动编码器(Autoencoder)是一类在半监督学习和无监督学习中使用的神经网络,其主要功能是以输入数据为目标进行表征学习、记录特征,因而被广泛应用于数据降维和异常值检测等领域。卷积长短时记忆网络(ConvLSTM)是长短时记忆网络的变种,是为了克服长短时处理高维数据的不足而做的一种增加了卷积操作的改进,能够更有效地处理时序信息和空间特征。多尺度循环自编码网络结合二者的优势,既能够对输入数据进行表征学习,又同时能够处理空间和时间特征,非常适用于多维时间序列数据的处理,为机械设备的异常检测及故障诊断提供了新的思路。

为了降低算法与具体电机型号之间的强相关性,摆脱对大量故障数据的依赖,并且保证方法的通用性和迁移性能。本文提出了一种基于多尺度循环自编码网络的电机异常检测和性能评估方法,该方法采用PLC控制器中电机电流数据作为评估电机工作状态的原始数据;首先对数据进行清洗、筛选、切片等预处理工作后构建电机组差异性矩阵作为算法训练集;其次训练多尺度循环自编码器以完成特征提取和学习;最后通过经过模型的重构输出与输入的残差检测电机异常,给出电机性能指标。所提方法能快速、有效、准确地识别电机异常和评估电机性能,适用于工程现场。

1 主驱动电机差异性度量

1.1 基本原理

一般的盾构机主驱动[19]装置由主轴承、驱动电机、减速器及大小齿轮组成,轴承外圈通过连接法兰用螺丝与前体固定,内(齿)圈用螺丝和刀盘连接,通过驱动电机、减速器、大小齿轮、轴承内齿圈直接驱动刀盘旋转,如图1所示。

图1 盾构机刀盘主驱动结构示意图[20]Fig.1 Structure of shield tunneling machine cutter main drive

目前能够获取到电机的频率信号、电机的电流信号、电机的扭矩百分比信号。由于隧道掘进机在行进的过程中刀盘是转动的,并且各个电机的分布都是围绕圆心对称分布,理论上来讲平均负载应该是相同的,基于此可以设计算法实现异常电机的离群检测。本文假设在主驱动电机组中与其他电机差异最大的电机为潜在的异常电机,所以电机的异常检测可以转化为电机时间序列信号的差异性检测,将基于电流信号分析电机之间的差异性。

1.2 差异性度量

电机的电流信号是典型的时间序列,描述两个时间序列之间的相似性多种方法包括欧几里得距离[21]、DTW距离[22]、曼哈顿距离[23]等。对于高频时间序列,相似信号之间可能会存在时间刻度上的偏移,比较适合使用DTW距离来减小时间位移的影响。而对于低频时间序列,欧几里得距离可以描述序列之间的差异情况。本文中PLC获取的电机电流信号是低频的长时间序列,所以选择欧几里得距离作为描述两个信号之间差异性基本方法。

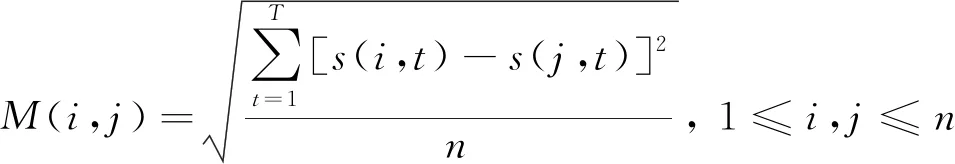

考虑到信号长度不一定相同且时间序列过长可能导致得出的欧几里得距离很大,故选用两个时间序列的绝对差序列的均方根作为其差异性度量,计算式为

(1)

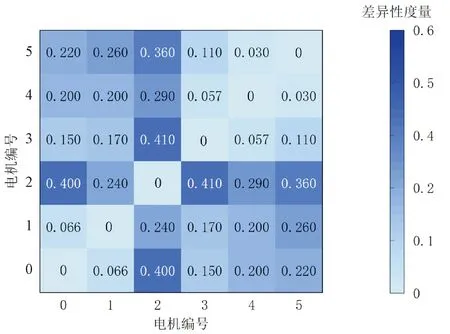

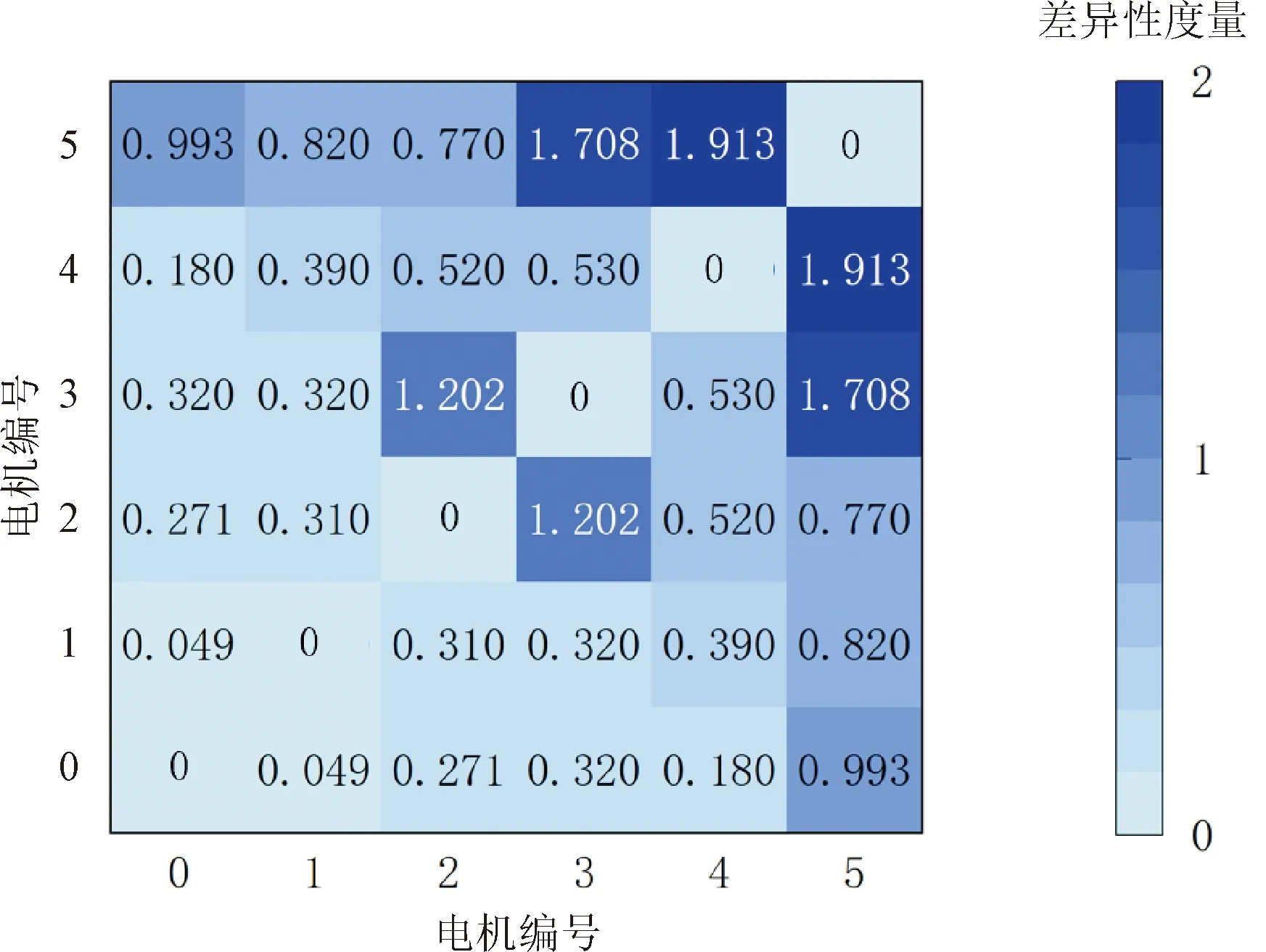

式中:M(i,j)为第i个信号与第j个信号的差异性度量值;n为不同的信号数;T为时间序列的长度。本文中取n=6为例,之后涉及到电机数取值同此处理。6个电机两两之间总共能构成15种不同的组合,为了便于描述和数据分析,采用6×6的矩阵(称为差异性矩阵)记录以上距离,如图2所示。

图2 差异性矩阵Fig.2 Variance matrix

在差异性矩阵中,对应位置的值越大表明该单元格对应的两个电机电流信号之间的差异性越大,用热力图将差异性矩阵绘制出来,可以观察差异性较大的电机对分布,从而根据差异性矩阵来判断整个主驱动电机组的性能。为了更充分描述电机组在某一时刻的性能,需要综合考虑不同时间序列长度对性能的影响。根据不同的时间序列长度,共选择了时长分别为30、60、90 s的时间序列,如图3所示,最终以3种不同尺度的差异性矩阵作为t时刻的差异性度量,并作为后文所述多尺度循环自编码器的输入。

(a)以时长30 s电流信号计算出的差异性矩阵

(b)以时长60 s电流信号计算出的差异性矩阵

(c)以时长90 s电流信号计算出的差异性矩阵

2 多尺度循环自编码器方法

本节将介绍对差异性矩阵进行异常检测的多尺度循环自编码神经网络设计方法。

2.1 自编码器网络

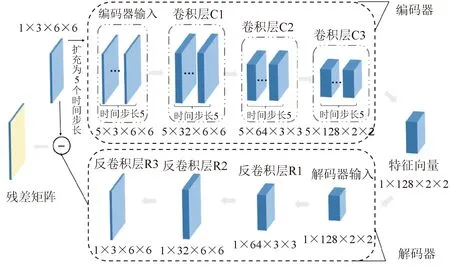

自动编码器[24]结构分为编码器和解码器:编码器的作用是将输入数据通过几层不同的卷积神经网络进行特征提取对输入数据进行降维;解码器的作用是对提取后的特征数据通过反卷积神经网络进行升维还原。通过比对还原后的数据与输入数据的差距可以判断编码器和解码器网络是否提取了训练集数据的正确特征。自动编码器的结构如图4所示。

图4 自编码器网络结构Fig.4 Network structure of auto-encoder

自编码器网络以残差矩阵的元素均方根值作为损失函数来最小化重构误差,使得该自编码器能够记录训练数据的关键特征。

2.2 网络结构设计

由于对时间序列的异常检测不能仅仅关注当前时刻,还需要综合考虑前后相邻时刻的相关数据对当前时刻的影响,所以对于每个时刻t,选取当前时刻和前4个时刻t-4,t-3,t-2,t-1, 5个时刻的差异性矩阵组成一个 [5,3,6,6]的四维张量作为时刻t最终的编码器网络输入。加入了时间步长的多尺度自编码网络结构如图5所示。

图5 多时间步长自编码器网络结构Fig.5 Multi-timesteps auto-encoder

引入多时间步长之后,编码器的输入输出和解码器的输入输出的维度就不匹配了,同时编码器的卷积神经网络提取的是电机电流信号之间的特征,并没有聚合时间尺度的特征,需要进一步地调整。为了解决上述问题,选择在编码器和解码器中连接一层卷积长短时记忆网络层[25](ConvLSTM)来完成时间尺度的特征融合和输入输出数据的维度匹配,并将计算结果合并到编码器下一层的输入中,新的网络称为多尺度循环自编码器,其结构如图6所示。

图6 多尺度循环自编码器网络结构Fig.6 Multi-scale convolutional auto-encoder

在参数选择上,由于需要适应不同大小的差异性矩阵,卷积层与反卷积层的数量决定了能否从训练数据中提取到足够丰富的特征;卷积核的大小和移动步长决定了编码器和解码器输入输出的一致性和特征提取的有效性;

在卷积层与反卷积层数的选择上,一般而言,盾构机主驱动电机数为6~30,即构建的差异性矩阵维度为6~30,过多的卷积层会将数据过度压缩,而过少的卷积层则会导致提取特征不完全;经过试验选择,选择3至4层的卷积层与反卷积层能够同时获得较快的收敛速度和较为准确的检测结果。本文根据电机数量选取3层卷积层与3层反卷积层构建多尺度循环自编码器的编码网络和解码网络。

在卷积核的选择上,过大的卷积核会使得特征信息丢失严重,过小的卷积核会导致特征提取不完全的情况,最终导致网络发散。为解决上述问题,通过理论分析和试验测试,最终在编码器中选择先使用维度为3卷积核配合1×1的移动步长做第1层卷积;再使用维度为3的卷积核配合2×2的移动步长做第2层卷积;最后使用维度为2的卷积核和2×2的步长做第3层卷积。在解码器中选择则是顺序相反的3层反卷积层。在连接编码器和解码器的卷积长短时神经网络的参数选择中,选择维度为3的卷积核配合输入数据的时间步长,选择5层的内部结构。具体参数选择如图7所示。

图7 多尺度循环自编码器网络参数Fig.7 Multi-scale convolutional auto-encoder parameters

3 异常检测流程

本节将介绍整个异常检测的流程,包括数据的获取,预处理以及如何使用多尺度循环自动编码器神经网络完成异常检测,流程如图8所示。

图8 异常检测流程Fig.8 Flowchart of anomaly detection

一方面,通过正常运行时期健康电机的数据进行训练数据集的构建,训练多尺度循环自编码器,使得编码器记录正常良好运行时的数据特征;另一方面,待检测数据通过数据预处理构建差异性矩阵,通过预先训练好的多尺度循环自编码器生成重构矩阵,通过判断重构矩阵与原始输入矩阵的残差判断该时段电机是否存在异常,如果异常则可以通过残差矩阵和原矩阵定位异常电机。

3.1 数据获取和预处理

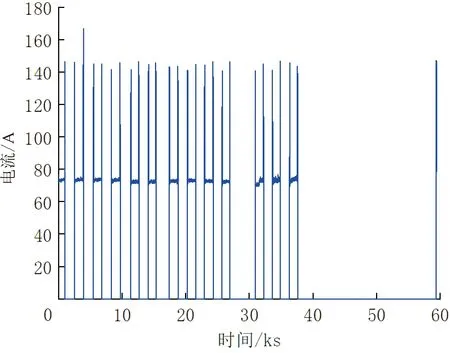

从PLC中获取的数据采样频率为1 Hz,数据采集不区分工作时间与非工作时间,所以数据预处理的工作是要将工作时间筛选出来,一个自然且朴素的想法是选取电机电流信号大于零的时间段,一天之内1号电机电流信号如图9所示。

图9 一天中电机1#电流信号时序图Fig.9 Motor current signal in one day

掘进过程中因为面临地质参数和选择掘进参数的不同会导致电机的负载情况不同,在此情况下检测电机异常,评估电机性能十分困难。根据推进力是否为零可以将掘进阶段[26]细分为启动段、掘进段、停机段。横坐标范围内所示启动段的电机电流信号如图10所示。

图10 启动段各个电机信号Fig.10 Motor signals in the start section

在电机启动段的时候,电机开始工作并缓慢带动刀盘加速旋转直至加速到稳定的转速。在刀盘加速至目标转速的过程中,刀盘尚未与岩壁接触,期间存在一段电机带动刀盘稳定空转的过程,其信号特点是:刀盘开始旋转,尚未产生推进力,刀盘扭矩稳定,此时系统的负载只取决于系统本身,为电机之间的差异性分析提供了较为稳定的参照比较环境,如图10中红色框中间的区域所示,选用该段信号作为电机之间的差异性分析参照能够尽可能地减少工况不同带来的影响。将截取到的电机电流信号按照第1节中所描述方法构造出相应的差异性矩阵,完成了整个数据的获取与预处理工作。

3.2 异常检测

本文基于第2节中多尺度循环自编码器的特征提取与记录的特点,设计如下异常检测方法。

首先,将正常运行数据经过上小节中的预处理之后进行编码,生成差异性矩阵,构建训练集;再将训练数据输入多尺度循环自编码器中得到重构输出数据,以训练输入数据和重构输出数据的残差均方根值为损失函数来训练网络参数,使得该自编码器模型学习并记录正常运行时电机电流信号差异性矩阵的数据特征。模型训练完成后,将待检测数据同样经过预处理后构建差异性矩阵,将待检测数据的差异性矩阵输入训练后的自编码器模型中得到重构数据,根据待检测输入数据与重构输出数据的残差情况判断待检测输入数据的异常情况。

如果待检测输入数据正常运行,由于模型是根据正常运行数据训练出来的,并以最小化残差为训练目标,所以最后得到的残差较小;如果待检测输入数据是异常运行数据,由于模型在训练过程中没有学习记录异常数据的特征,所以最后得到的残差一般较大。残差矩阵中每个元素为对应位置的原矩阵元素与重构矩阵元素的差值的平方,其数据分布上的特点是:正常数据与重构数据的残差矩阵的均值和峰值维持在相对较低的水平;异常数据与重构数据的残差矩阵的均值和峰值一般较大,同时会出现明显的异常元素。

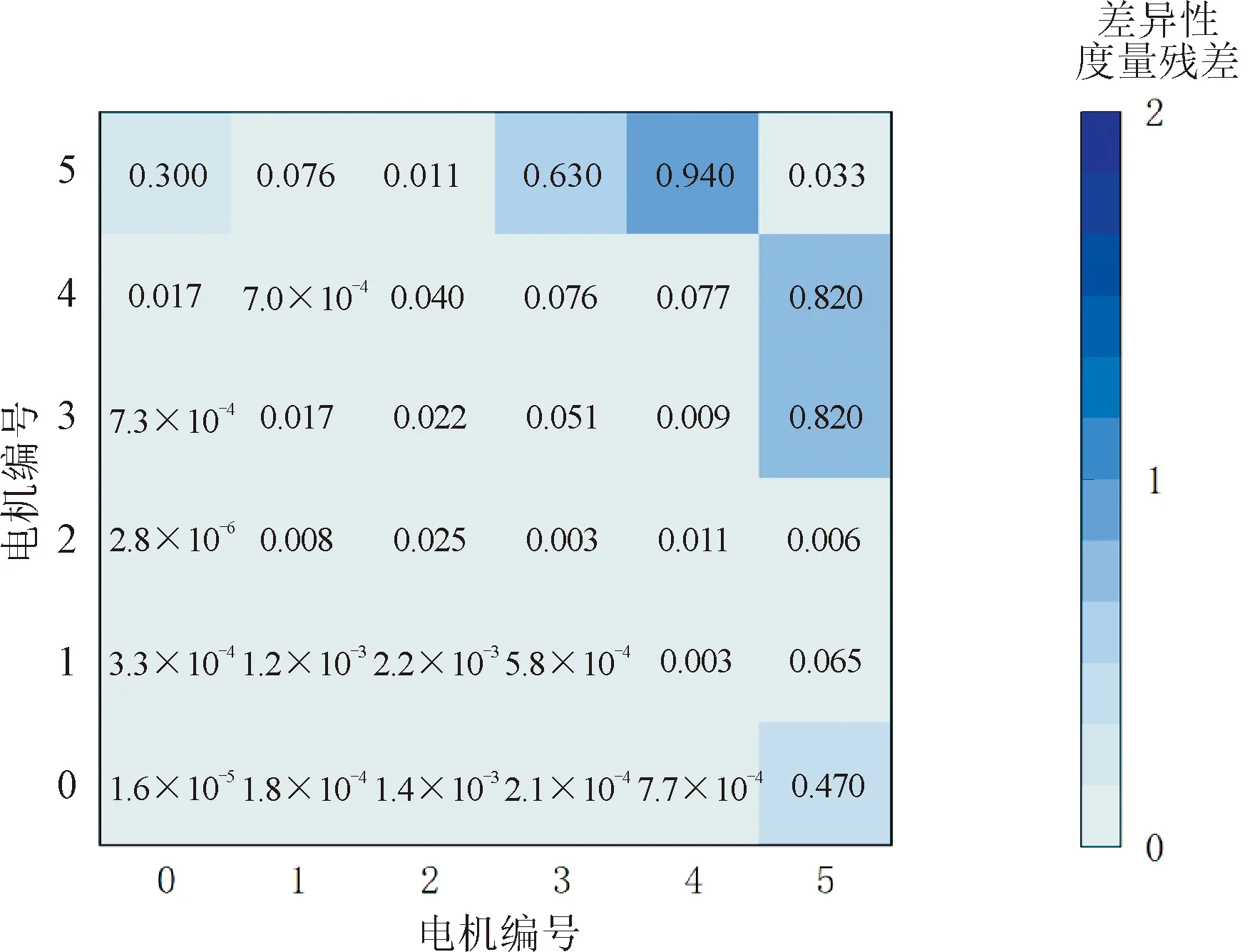

正常和异常数据的原矩阵、重构矩阵、残差矩阵如图11、图12所示。可知:正常数据与其重构矩阵的残差矩阵峰值为0.13,均值为0.024;异常数据与其重构矩阵的残差矩阵峰值为0.94,均值为0.126;正常数据的残差矩阵的峰值和均值较小,而异常数据的残差矩阵的峰值和均值较大,并且会有0.94、0.82、0.63等异常值出现,在热力值图中观察也能够快速准确定位异常电机的编号。

(a)正常原矩阵

(b)重构矩阵

(c)残差矩阵

进一步地,在盾构机掘进时,如果在之前的工作过程中没有出现异常,可以使用这些数据构建新的训练集对该网络进行迁移学习,使得得到的新模型更加符合目前的掘进状态和地质参数。

(a)异常原矩阵

(b)重构矩阵

(c)残差矩阵

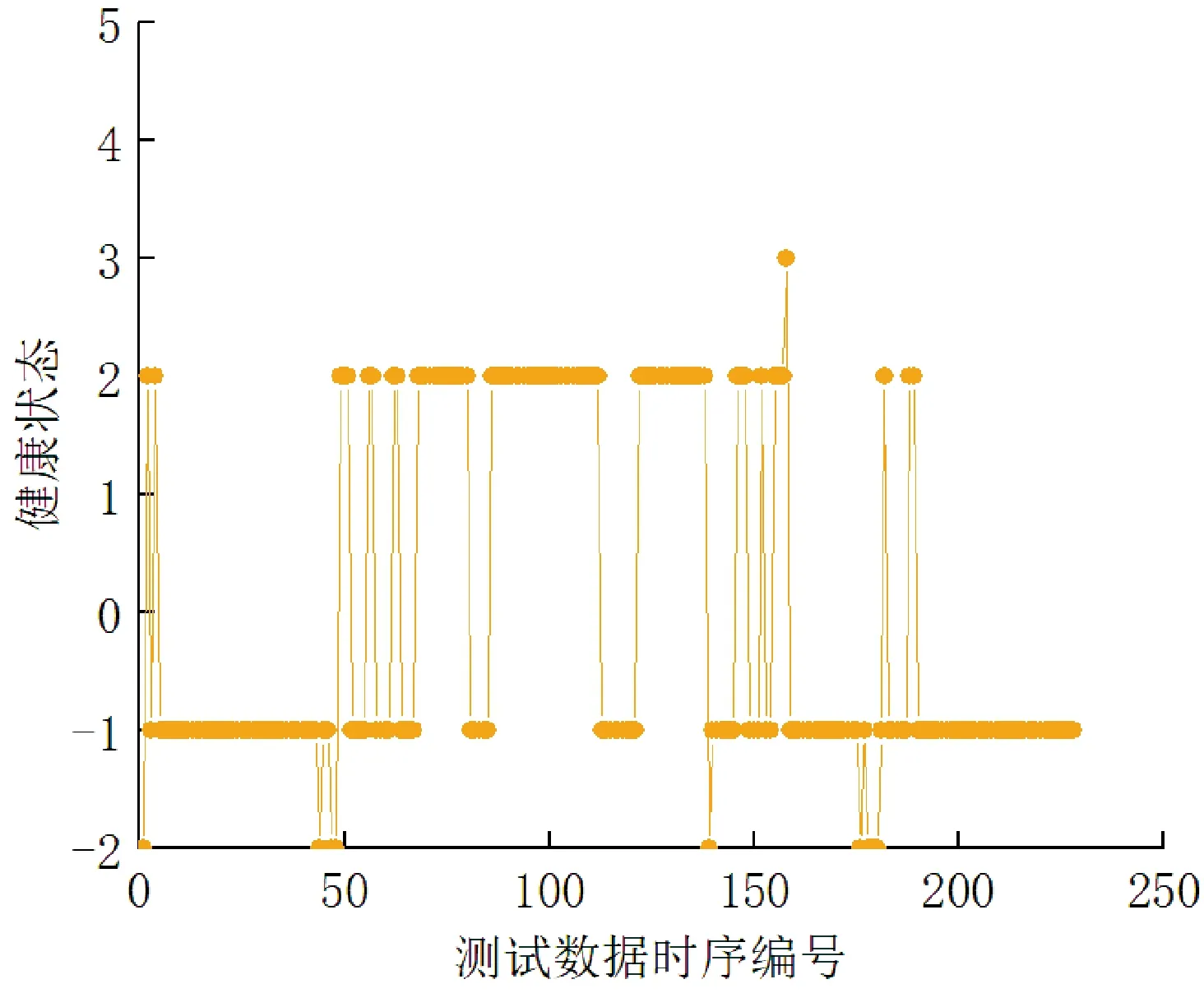

图13 异常检测结果Fig.13 Result of anomaly detection

图13展示的是对一段时间的运行数据进行异常检测的结果。其中纵坐标健康状态编号0~5表示当前时刻发生异常的电机编号;-1表示当前时刻系统正常工作,没有电机出现异常;-2表示当前时刻存在多个异常电机。图14展示的是对图13中测试的模型进行迁移学习之后得到的新模型的测试结果。选取了测试数据之前一段时间的电机正常运行数据作为新的补充训练集,可以发现,迁移学习后得到的模型的准确度和稳定性都更有优势。将检测结果与盾构机维修日志进行对照,能够很好检测出电机异常的发生,并且对于没有维修记录的异常情况能够给出提示与预警。

图14 迁移学习之后异常检测结果Fig.14 Result of anomaly detection after transfer learning

4 性能指标与可视化

本节中要将时间跨度放大,考虑整个主驱动电机组系统的性能的变化情况,给出评判系统状态的相应性能指标。

性能评估与异常检测有着较大的区别,至少两者所关心的时间尺度大不相同,但是第1节中提到的异常检测中差异性度量仍是性能评估的一个重要参考指标。排除不同工作状态的干扰是进行性能评估的难点,第3节中提到的选择启动段数据就是一个很好的思路。主驱动电机组系统的性能与各个主驱动电机的工作状态密切相关,当各电机正常工作时,主驱动电机组性能相对良好,当某个电机工作状态出现异常时,主驱动电机组性能就会变化,并且随着异常的累计会逐渐降低。因此,可以通过监控各个主驱动电机的异常情况来评估主驱动电机组的工作性能。

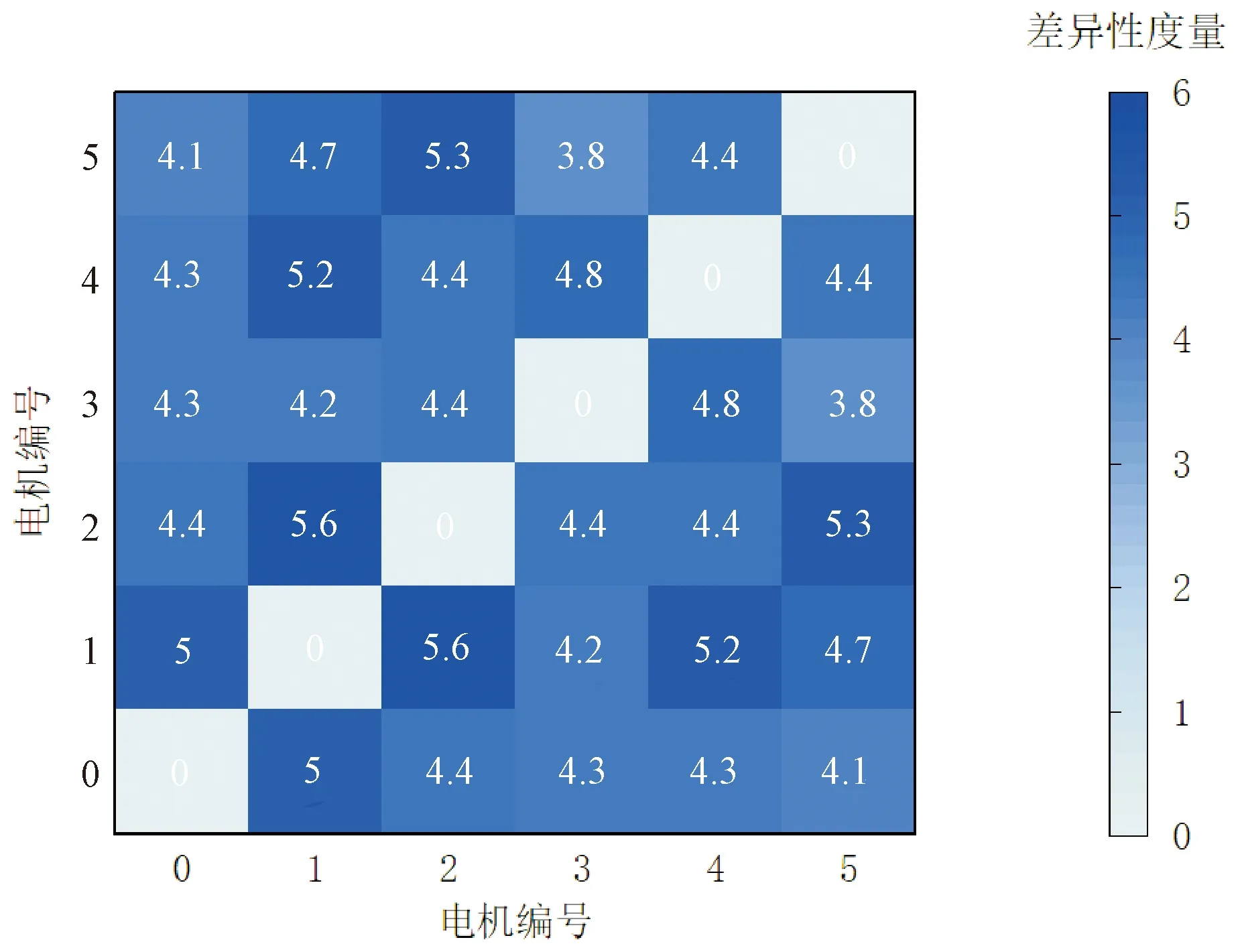

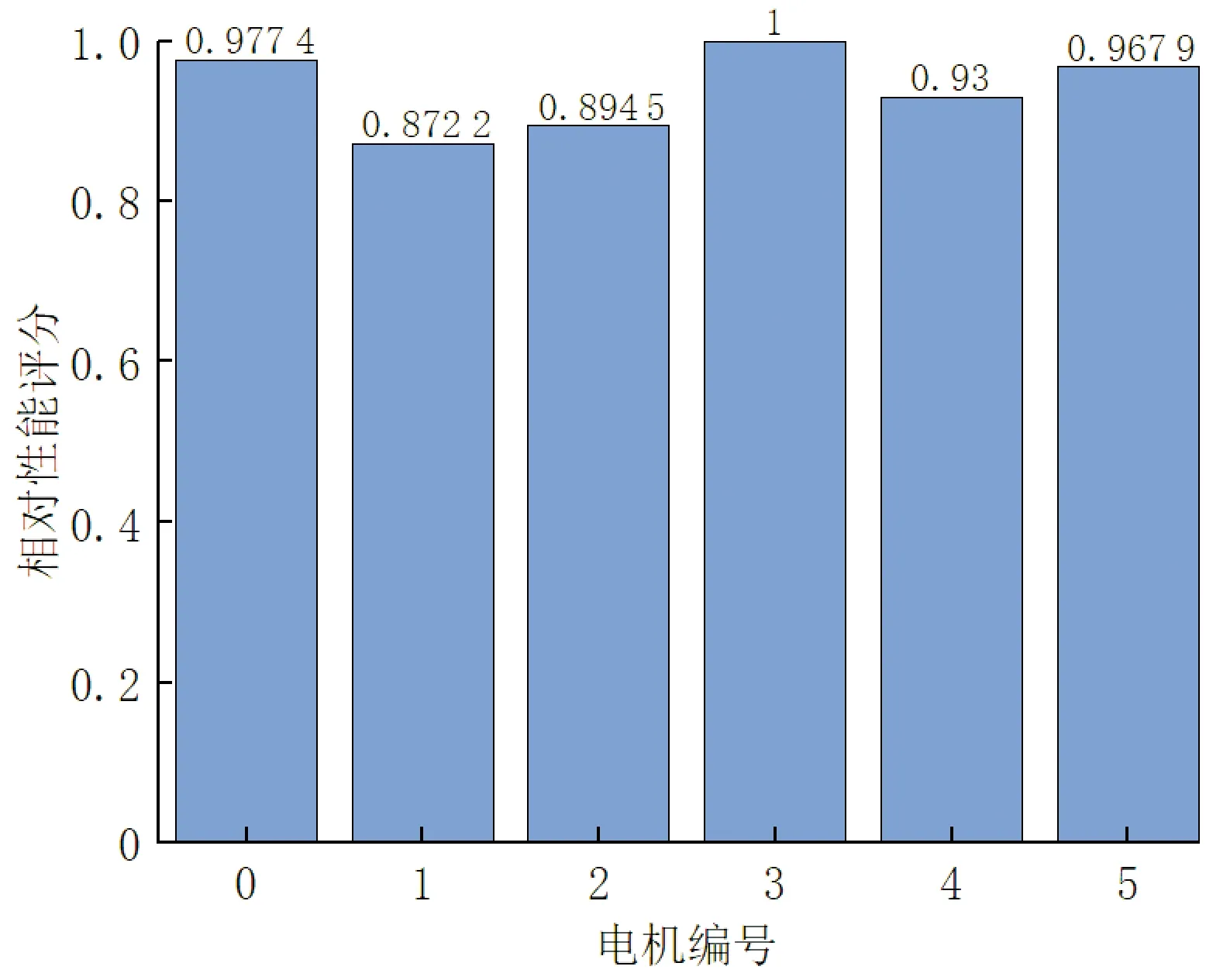

综上所述,本文通过如下方式构建主驱动电机组系统的性能指标:选择一天之内的所有启动段数据作为新的时间序列构建差异性矩阵,如图15(a);再对矩阵的每一行求和表示当天该电机在系统中的相对差异性评分,如图15(b)所示。根据每个电机的差异性评分,将之取倒数之后再归一化后可以得到如图16所示的结果。

(a)差异性矩阵

(b)根据差异性矩阵计算所得差异性评分

图16 相对性能评分Fig.16 Relative performance score

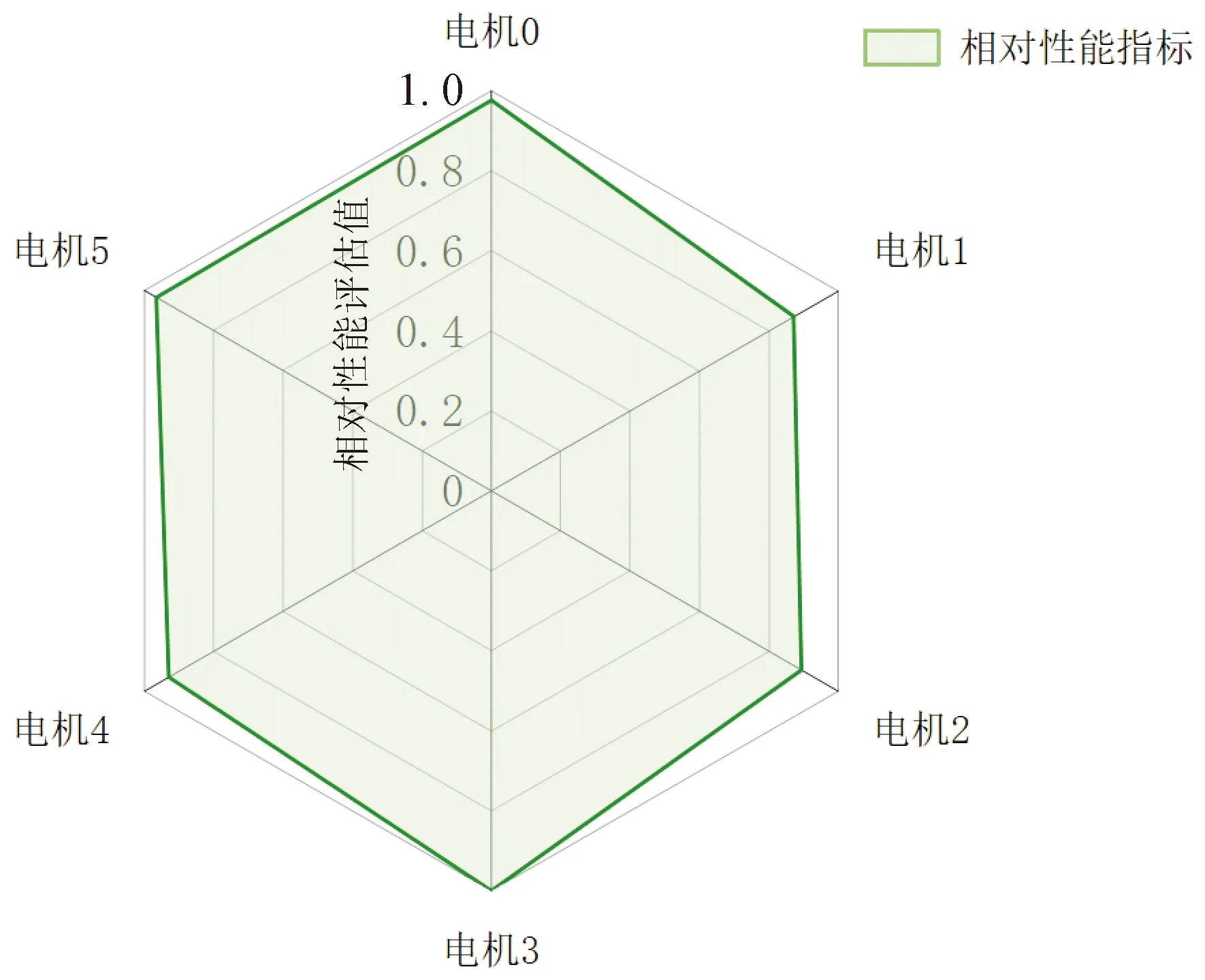

最后,根据归一化的性能指标可以绘制当天电机之间的相对性能指标雷达图作为系统性能的可视化表达,如图17所示。雷达图的面积能够反映出系统的性能优劣,将每天的性能雷达图面积计算出来可以形成一个随着时间衰减的时间序列,如图18所示。

图17 电机相对性能雷达图Fig.17 Motor relative performance radar chart

图18 主驱动电机组性能变化曲线Fig.18 Performance change curve of main drive motors

其中,性能指标曲线表示的是真实计算出来的雷达图面积值变化曲线,性能变化曲线表示的是根据性能指标曲线滤波平滑后的变化曲线,其拥有较好的单调特性,可以作为一种系统整体性能的度量,性能的评估与预测都可以基于性能变换曲线进行。

5 验证与分析

为了验证本文算法在实际工程中异常检测的性能,选用印度孟买D215盾构掘进工程数据对本文算法进行测试。

印度孟买D215盾构掘进工程数据日志显示在掘进第76环的时候5#电机发生异常,将该环数据分段截取编码成840组验证数据,共有762组数据结果正确,78组数据判断错误,在该环数据上的准确率为90.71%;在115环掘进过程中,3号电机的信号与其他电机的信号差异较大,属于性能异常但没有达到故障的程度。对该环的掘进数据进行截取编码成456组验证数据,共有435组数据判断正确,21组数据判断错误,在该环数据的准确率为95.39%。这表明本文算法在实际工程中有着较高的准确率和应用价值。

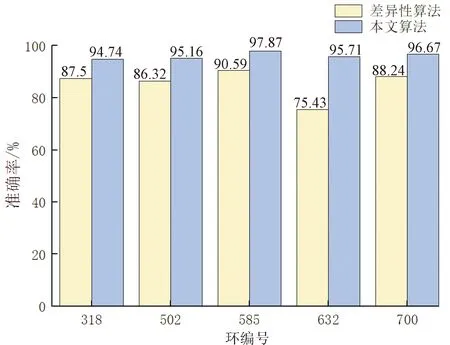

除此之外,为了验证多尺度循环自编码器在电机异常检测中的作用,还对比了差异性算法与本文算法在实际工程中异常检测准确率上的差别,并对其余环的数据进行了测试验证。差异性算法指的是不经过多尺度循环自编码器的重构获取残差矩阵,而是直接根据差异性矩阵所表现出来的电机之间的差距判断测试数据的异常情况并定位异常。两种算法的对比实验结果如图19、图20所示。

图19 算法测试结果(Ⅰ)Fig.19 Algorithm test results (Ⅰ)

图20 算法测试结果(Ⅱ)Fig.20 Algorithm test results (Ⅱ)

由图19、图20可以看出,对于不同的掘进环号,在不同的地质条件和掘进参数的情况下,差异性算法的异常检测准确率差距较大,而本文算法能够稳定在90%左右,说明多尺度循环自编码器能够准确地从原始数据中提取由电机异常引起的差异性分量,有助于提升异常检测的稳定性和准确率,证明其在实际工程应用中的优越性。

上述结果可以反映出该模型与算法能够对于正常数据和异常数据的区分有着较高的准确性,虽然由于实际故障数据的缺失,能否通过异常数据预测故障发生还有待更为深入的研究,但是本文提出的算法已经能够较为准确、稳定地检测异常,对故障的预警和性能变化的监控有着重要意义。

6 结 论

(1)本文利用盾构机主驱动电机的同位特性,利用电机电流信号之间的差距构建描述系统性能的差异性矩阵,使用多尺度自动编码器网络完成电机的异常检测。

(2)选取电机启动段电流信号受工况载荷的干扰小,利用差异性矩阵构建描述系统内相对性能的性能雷达图,通过雷达图面积描述系统性能的变化情况,给出一种描述主驱动电机组状态的性能指标。

(3)通过现场数据的验证和分析,说明本文提出的方法提供了一种针对现场数据的电机异常检测方法,并且有着较高的准确率。