2~6 GHz 小型化、高效率GaN 功率放大器

2023-10-25刘健张长城崔朝探李天赐杜鹏搏曲韩宾

刘健,张长城,崔朝探,李天赐,杜鹏搏,,曲韩宾,

(1.中国电子科技集团公司第十三研究所,石家庄 050051;2.河北新华北集成电路有限公司,石家庄 050200;3.河北省卫星通信射频技术创新中心,石家庄 050200)

1 引言

随着微波电子设备向轻量化、小型化的方向发展,业界迫切需要尺寸小、可靠性高和安装使用方便的管壳类功率放大器[1-2]。与内匹配功率放大器相比,封装型功率放大器的优势在于尺寸小、重量轻和功率密度大[2-4]。功率放大器在射频收发组件中扮演着重要角色,广泛应用于通信系统、雷达、卫星、半导体制造等领域,功率和效率对系统总体能耗和散热性能有显著影响[5]。目前国内外已有C、S 波段功率放大器的相关研究,但是对于宽频带、高效率、小型、轻薄化的功率放大器报道较少。夏永平等人在C 波段GaN 高功率放大器方面取得了一定成果[6],周全对S 波段大功率功率管进行了相关研究[7]。但是上述功率放大器尺寸较大且厚度较厚,不能适应轻薄化和小型化的需求。同时,第三代半导体器件的迅速发展也对封装技术提出了更为严苛的要求[8]。

面向第三代半导体GaN 功率芯片的开发应用,本文在小型化、宽频带、高效率方面展开了研究,设计了一种2~6 GHz 的小型管壳封装功率放大器,GaN 芯片厚度为80 μm,封装管壳选用电性能优越、功率密度高、可靠性高、尺寸小的方形扁平无引脚(QFN)管壳[9-10],并通过热仿真分析模拟封装芯片的温度分布,验证了使用该管壳封装的散热性能。对封装后的功率放大器进行测试,电性能结果显示其饱和输出功率大于40.5 dBm,功率附加效率大于35%,性能指标均达到预期要求。

2 功率放大器的结构设计

2.1 结构布局

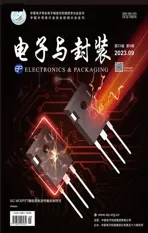

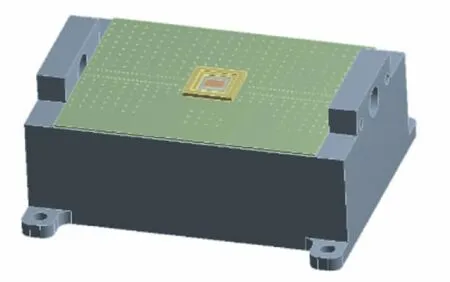

本设计采用陶瓷方形扁平无引脚(CQFN)管壳封装,管壳中心嵌入一个矩形热沉作为芯片黏结区用来散热,热沉尺寸为4.7 mm×4.7 mm,在矩形热沉四周分布有电连接焊盘。封帽方式为陶瓷盖板金锡熔封,放大器的整体尺寸仅为7.0 mm×7.0 mm×1.2 mm,CQFN管壳封装结构如图1 所示。

图1 CQFN 管壳封装结构

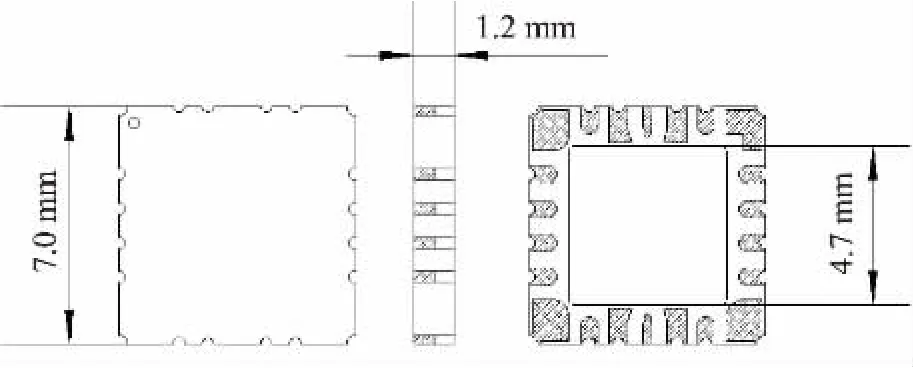

功率芯片和芯片电容与管壳芯区使用熔点为280 ℃的金锡焊料进行焊接,芯片压点通过键合线与管壳正面键合指连接,进而通过陶瓷内部走线传输到背面焊盘。功率放大器的内部装配布局如图2 所示,形成了“芯片—键合线—正面键和指—内部走线—背面焊盘”的完整导电通路,具有尺寸小、传输线路短、寄生参数小的优点。芯片下方是MoCu30 热沉,板级组装时热沉直接接触PCB 表面,大大提高了器件的散热能力。

图2 功率放大器的内部装配布局

2.2 电路设计

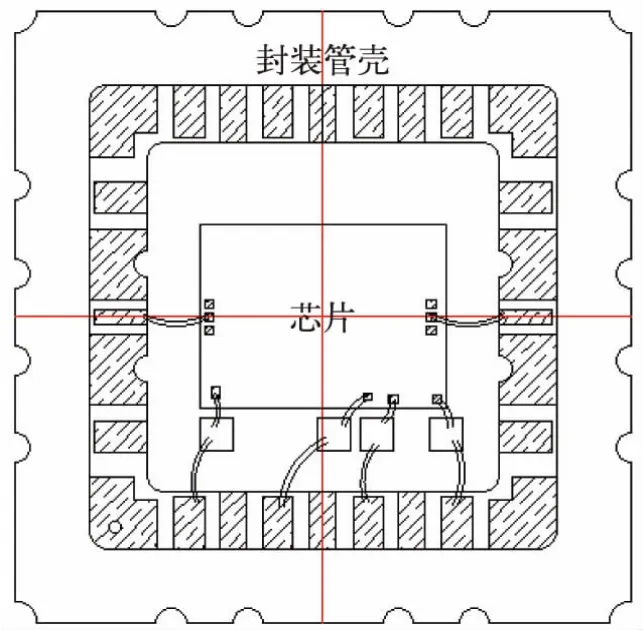

功率放大器的电路原理如图3 所示,VD 为漏极电源端口,VG 为栅极电源端口。功率放大器所用的芯片基于GaN HEMT 实现,采用三级放大电路。芯片采用0.25 μm GaN 功率单片微波集成电路(MMIC)工艺制作,输入、输出压点及漏极、栅极键合压点尺寸为100 μm×100 μm,背面通孔接地,采用双电源工作模式。芯片外部设置滤波电容,滤除电源加电时产生的杂波。在使用过程中应满足功率放大器的加电时序要求,且工作过程中输出端不可开路或短路。

图3 功率放大器的电路原理

功率芯片封装进管壳之后,互联的键合金丝会使损耗增加,管壳上的微带及键合丝也会引起阻抗的失配,因此在电路匹配设计方面,需要根据芯片、键合丝、管壳的空间场分布情况,对键合金丝的长度、弧度、拱高、键合落点进行仿真,使键合的射频损耗减到最小,结合键合丝工艺极限,最终采用2 根25 μm 键合金丝并联的方式,使整个电路的输入、输出端口阻抗匹配至50 Ω 的最佳状态,保证封装芯片的高功率、高效率输出。

3 功率放大器的热设计

功率放大器的热设计主要是从导热通路结构、材料等方面来考虑。导热一般有传导、对流、辐射3 种方式。从芯片上的发热源通过芯片→芯片粘接层→外壳底座→PCB 板→散热块的散热方式是热传导,从外表面到周围环境的散热是对流和辐射。

芯片的工作过程会产生热量,热量的不断积累会导致电路温度升高,而温度升高至结温极限值时,将会降低电路热可靠性,严重时使电路功能失效,因此有必要进行散热设计,降低放大器的传输热阻,提高芯片封装的散热性能。

3.1 热仿真模型

根据功率放大器的装配方式以及实际应用条件进行热仿真分析。GaN 功率芯片衬底材料为SiC,尺寸为2.80 mm×2.10 mm×0.08 mm,芯片与管壳通过Au20Sn80 焊料连接;管壳与PCB 通过Sn63Pb37 焊料连接;PCB 与盒体通过Sn96.5Ag3Cu0.5 焊料连接。PCB 的板材为RT/duroid 5880,烧结管壳区域有散热孔,散热孔进行金属化处理,过孔位置参见图4 所示的热仿真模型。

图4 热仿真模型

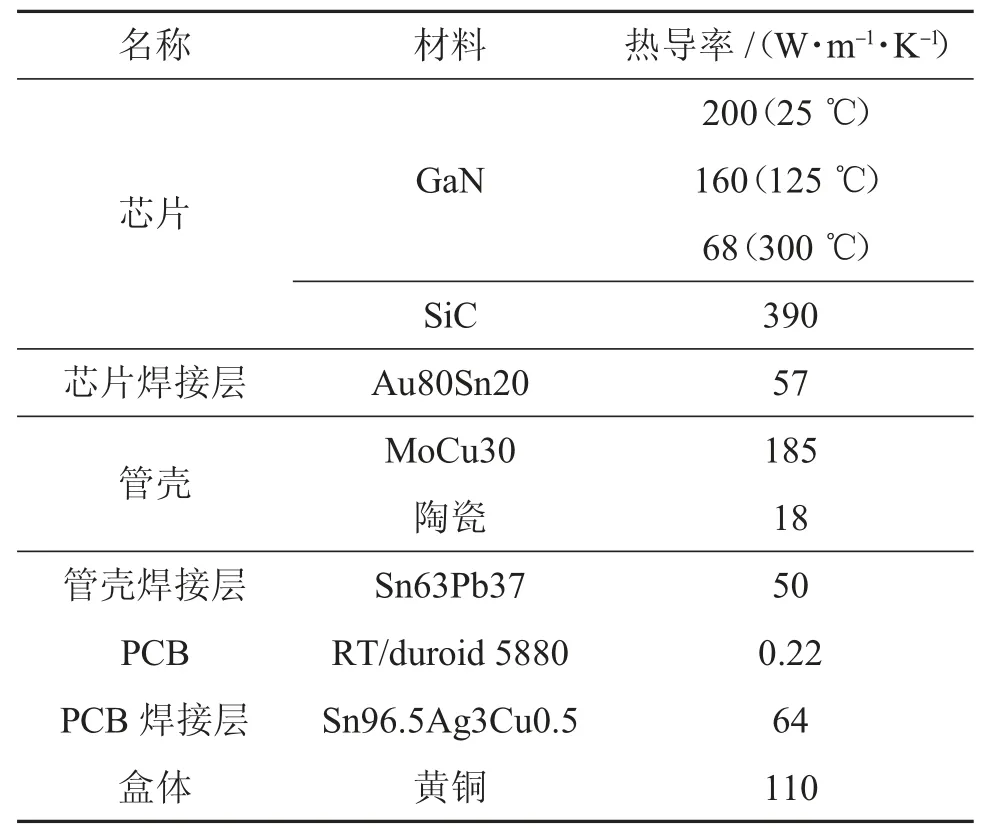

仿真模型中焊料层与实际器件装配模型中保持一致,界面接触系数按照10%的空洞率设置,模型建模时对不规则图形进行简化,模型网格划分采用六面体,数量约为38 万。表1 为模型中各零部件的热导率。

表1 模型中各零部件的热导率

3.2 热仿真边界条件

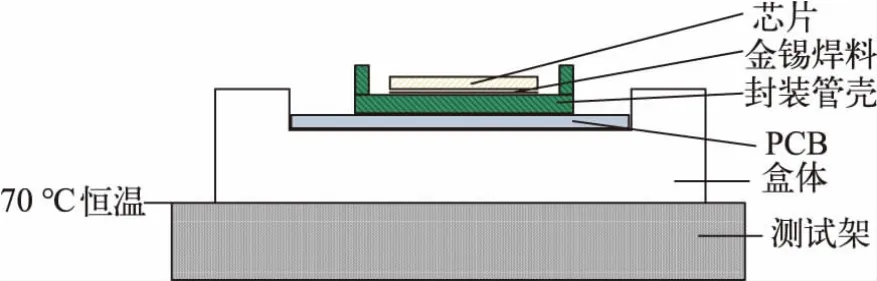

功率芯片散热主要通过芯区热沉将热量传递到PCB 中,小部分热量通过管壳和陶瓷盖板向周围环境耗散。根据GJB 548B 规定的热性能测试方法,将放大器安装于70 ℃恒温的测试架上,传热模型如图5 所示,按照此方法进行芯片结温仿真。仿真时将热耗21 W施加在芯片有源区,采用恒温边界条件[11]作为仿真边界条件,对模型进行连续波下的稳态热仿真分析。

图5 传热模型

3.3 热仿真结果

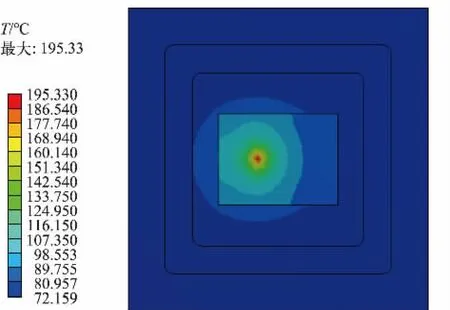

在芯片封装之前进行热仿真,能事先模拟出功率放大器的结温分布,评估散热方案的可行性。仿真得到功率放大器的温度场分布,如图6 所示,最高温度分布在芯片有源区中心,结温为195.33 ℃,在芯片最高限制沟道温度225 ℃以内,故可判定该封装散热形式可行。

图6 功率放大器温度场分布图

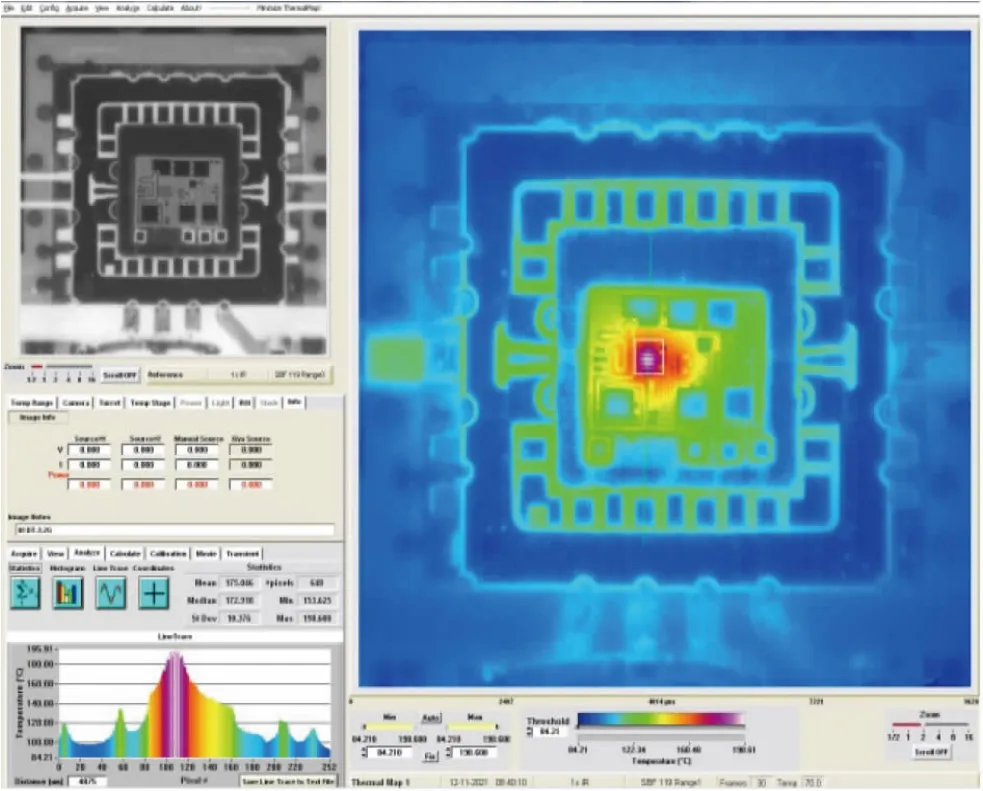

3.4 红外测试结果

利用红外热成像仪对功率放大器的结温进行测量,值得注意的是,热测试需要使用与热仿真相同的条件。功率放大器的热成像图如图7 所示,可以看出,芯片最高温度为198.61 ℃,且与仿真温度分布结果趋势一致。

图7 功率放大器的热成像图

实际测试时,散热器通过导热硅脂与盒体相连,不可能达到理想恒温条件,因此仿真散热效果要优于实际测试结果。将实测数据与仿真数据进行对比,可知仿真值(195.33 ℃)与实测值(198.61 ℃)的误差在5%之内。实测结果和热仿真结果的高度一致验证了热设计的正确性,也验证了此种封装结构散热的可行性。

4 功率放大器加工及测试

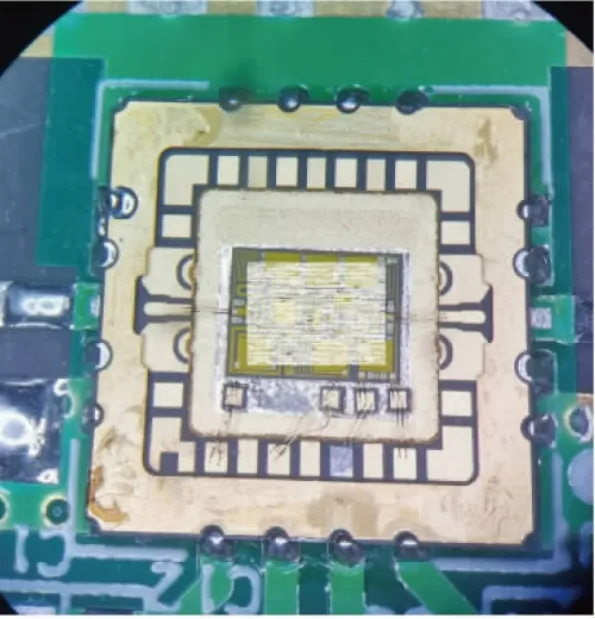

4.1 功率放大器研制

应用QFN 管壳封装的功率放大器,内部装配布局紧凑,功率芯片和芯片电容与管壳芯区使用金锡焊料进行焊接,芯片端口通过金丝键合线与管壳键合指连接,最终研制出的小型化GaN 功率放大器装配在PCB测试板上,实物如图8 所示。

图8 功率放大器实物

4.2 电性能测试

功率放大器的工作带宽定义为满足功率、增益以及效率指标要求的频率范围。带宽特性根据相对带宽BW判定,其计算公式为

其中,f1为放大器工作频率的下边频,f2为放大器工作频率的上边频。若BW<1%,称之为窄带功放;若BW在1%~25%,称之为宽带功放;若BW>25%,称之为超宽带功放。本文设计的GaN 功率放大器工作频带为2~6 GHz,相对带宽高达100%,为超宽带功放。

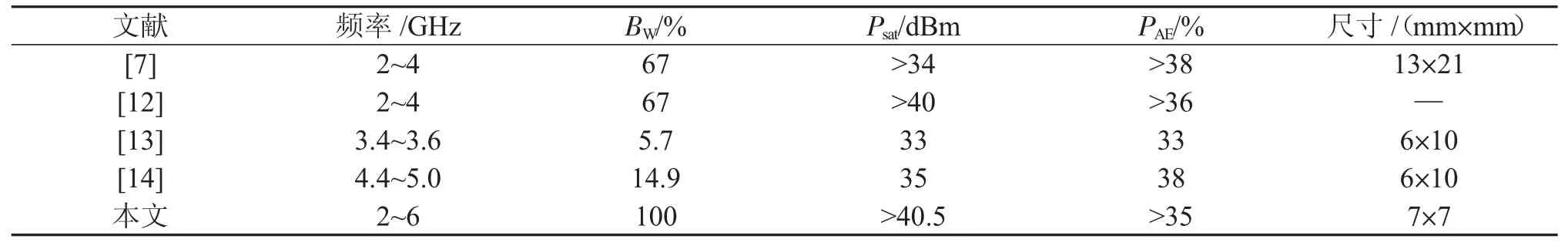

对封装完成的功率放大器进行电性能测试,连续波测试条件为漏极工作电压VD=28 V,栅极电压VG=-1.8 V,输入功率为17.5 dBm,微波电性能测试结果如图9 所示。在工作频率为2~6 GHz 时,饱和输出功率Psat>40.5 dBm,功率增益Gain>23 dB,功率附加效率PAE>35%,测试结果均达到了预期设计要求,能很好地满足实际需求,而且芯片在-55~+85 ℃工作环境中具有良好的稳定性,证明本设计方案切实可行。表2 是本文与其他文献中同类器件的性能对比,可以看出,本文设计的功放在带宽、输出功率及小型化方面有着一定的优势。

表2 本文与其他文献中同类器件的性能对比

5 结论

本文设计了一款小型化封装的超宽带GaN 功率放大器,在工作频率2~6 GHz 下,饱和输出功率大于40.5 dBm,功率增益大于23 dB,功率附加效率大于35%,测试结果均达到了预期的设计要求。在封装前进行散热设计,将芯片最高温度限制在198.61 ℃以内,该功率放大器不仅散热良好、微波电性能指标优异,而且体积小、重量轻、阻抗低、装配一致性高、气密性良好,目前已实现大批量生产,具有广泛的实际应用价值。