气相流化床聚丙烯生产装置中细粉的工业化防治对策

2023-10-24刘磊张继明

刘磊 张继明

中国石油化工股份有限公司北京燕山分公司合成树脂厂 北京 102500

1 概述

聚丙烯作为热塑性合成树脂,具有耐高温、耐化学腐蚀、抗蠕变,刚韧平衡性好等性能,在化工、建筑、食品、生物医药等领域有着广泛的应用。近年来聚丙烯生产工艺发展迅速,从淤浆法到溶液法,再到本体法和气相法的发展过程,其中气相法工艺是应用最广泛的聚丙烯生产工艺之一[1]。例如,广西石化公司利用Unipol气相法流化床工艺进行200kt/a的聚丙烯生产[2]。气相法工艺反应器有立式搅拌床、卧式搅拌床或流化床,然而无论采用何种工艺,何种催化剂,生产过程中都会产生大量细粉[3]。细粉的主要危害就是所到之处易出现堵塞现象,进而影响装置的稳定运行和长周期运转。例如,细粉堵塞反应系统的换热器,聚合反应撤热效果差,反应温度容易升高,出现结片现象;细粉堵塞风送系统的风机前过滤器,导致风机过载烧皮带无法输送粉料,装置停车;此外,细粉增多还会导致设备损坏,丙烯回收率降低等问题。因此,聚丙烯细粉问题是影响生产的严重问题,解决细粉问题是广大聚丙烯生产者普遍关心的,具有十分重要的意义。

2 减少细粉产生的防止对策及实施效果

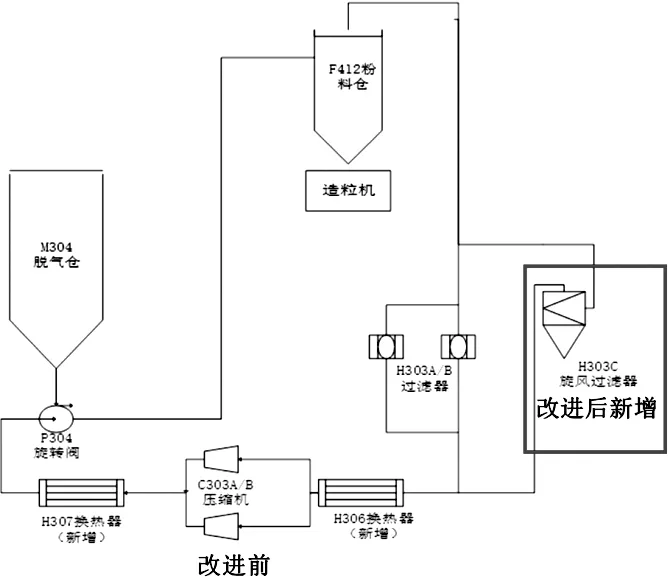

某化工厂聚丙烯生产装置的生产设计为280kt/a,聚丙烯粉料的粒径集中在100-1000μm之间,细粉一般指粒径小于100μm的粉料。通过对改进前生产的聚丙烯粉料进行筛分处理(见图1)。由图可知,改进前粒料分布范围较广,粒径大于800μm的粉料占全部聚合物的28.3%,小于100μm的细粉较多,其质量分数达全部聚合物的2.9%。细粉主要是在配制、反应、输送过程中催化剂粒子、较大粒径聚合物、不规则片状聚合物等的磨损产生的。研究表明,聚合物颗粒的形态、粒径分布、堆积密度等性能受催化剂颗粒的形态结构的影响[5]。聚合物颗粒生成的实质就是将催化剂颗粒进行反复复制与扩大的过程。在聚合反应发生的过程中,颗粒的形态并不会出现过大的变化,即球形催化剂依旧是球形颗粒,粉状催化剂依旧是细粉。当催化剂内部含有较多的细粉时,其形成的聚丙烯粉料中也会存在大量的细粉。催化剂粒径的实际分布情况能有效判定聚丙烯的粒径分布情况,要对其粒径进行集中控制,减少粒径较小的聚丙烯,避免细粉出现[6]。因此,优化催化剂粒径是一种减少细粉产生的对策,见图1。

图1 聚丙烯细粉粒径分布图

为保证装置能够正常生产,工业上一方面是从源头上减少细粉产生。从优化催化剂入手,减少甚至杜绝细粉产生。在生产中发现,改性剂硅烷的加入量对细粉的产生也有一定影响,作为等规指数调节剂与催化剂配合使用,加入量越低,等规指数越低,聚合物越不易结晶,无规物含量越高,韧性越好,不易崩裂产生粉末。在优化硅烷的配比,不改变催化剂结构的基础上,将催化剂粒径由原来的23(v,0.5)/um调整至19(v,0.5)/um,增强其机械强度,减少催化剂破碎的可能性,进而减少细粉产出。如图1所示,改进后聚丙烯粉料的粒径集中在200~900μm,粒料分布范围变窄,粒径大于800μm的粉料降至全部聚合物的12.5%,小于200μm的细粉明显减少,其质量分数达全部聚合物的1.2%。改进后细粉每月的产量减少了3.9t左右,不仅能保证长周期运行,还能降低物料消耗。

3 适应细粉的治理对策及实施效果

细粉的另一种形式是在造粒系统产生,由于高速运动的聚合物之间及其与装置内壁、轴流泵之间出现碰撞或摩擦,颗粒将不可避免地破碎成细粉,因此工业上还可以从适应细粉的角度进行装置改造,以保证生产稳定运行。适应性治理需要结合具体问题,更新改造装置条件。

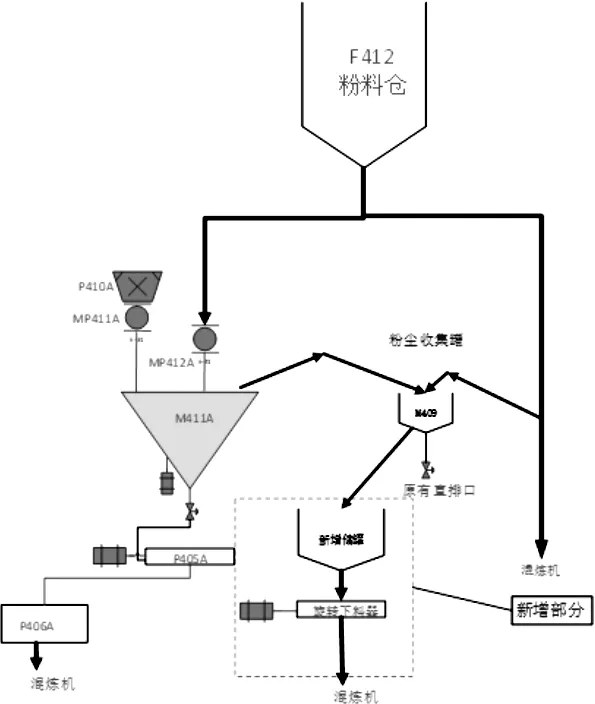

风送系统是聚丙烯造粒装置的核心。聚合反应之后,粉料在袋滤器中与气体分离,在脱气仓中脱活和干燥,然后进入混炼机/齿轮泵系统,加入稳定剂,进行混炼和造粒。由于细粉颗粒较小,容易导致风机前过滤器、风机进出口换热器等设备堵塞。改进前装置正常生产聚丙烯过程中,由于细粉堵塞风机进出口换热器、过滤器,导致风送系统的压力升高。将原有过滤器滤芯拆卸下后,滤芯内部观察到有大量白色粉末状杂志,粒径甚至小于5μm。这种通过切换滤芯以适应细粉的方式不仅产品单耗增加,人工成本也会增高。然而原有过滤器为金属网状过滤桶形式,过滤面积偏小,只能进行备台切换,无法“在线”清除。针对过滤器堵塞问题,见图2所示,在原有输送风机C303前过滤器H303A/B并联增加立式旋风式过滤器H303C,旋风过滤器主要借助离心力使细粉落入下部锥斗中,设计入口在正切方向,减少撞击的程度,较少细粉产生,同时增加过滤面积,延长了切换周期。新增过滤器为滤袋式,可通过反吹氮气将滤袋细粉沉积至底部,可在线排放清理。为了提高换热器的细粉适应性,同时分析了换热器结构,发现原有输送气夹带细粉走壳程,冷却水走管程,导致粉尘堆积堵塞换热器壳程,出现输送困难情况。针对风机进出口换热器堵塞问题,将换热器进行更换,将原有输送气夹带细粉走壳程,冷却水走管程,粉尘堆积堵塞换热器不易输送情况,根据计算更换换热器将冷却水走程,输送气夹带细粉走管程,管程不易堵塞易于清理,见图3。

图2 改进前后粉料输送系统示意图

图3 造粒细分回收系统改造示意图图

造粒系统细粉收集也是工业上适应细粉的一种常见策略。改进前主要通过粉尘收集器(M409)收集,收集的细粉主要为聚丙烯细粉和助剂细粉。由于这些细粉不易处理,直接排放不仅增加物耗还容易影响环境。针对上述问题,将原有粉尘收集系统进行改造,新增储罐,并在粉尘收集器(M409)下方增加旋转下料系统,如图3所示,实现细粉实时返回混炼机进行回收,新加的储罐装有高低两个料位开关,触发高料位开关时将粉料返回。

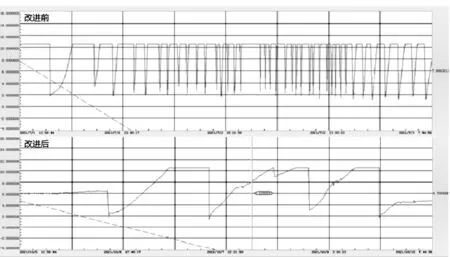

从降低堵塞的角度对装置进行改进后,细粉的适应性明显提高。如4所示,改进前风送机前过滤器H303压差持续上涨,经过2小时后,由2KPa上涨到10KPa达到满量程,此时需要对过滤器进行切换以减少压差,保证粉料正常输送。生产期间过滤器清洗次数最高可达12次每天。改进后过滤器H303滤芯的更换频率明显下降,如图4所示,2021年10月装置正常生产过程中,风送系统的风送机前过滤器H303压力由2KPa上涨到10KPa,经过12h,切换次数减少了六分之一。节省滤芯更换成本,降低人工作业成本。换热器走程改进后,粉料输送风机出口压力稳定降低2KPa,保证了持续运行。直排处理改进为密闭回收后,细粉回收效率提升了15%,这种增加细粉适应性的回收改进不仅可以降低物耗,又能避免固废处理,还能减少粉尘对环境的污染。由此可见,从减少堵塞、增加回收两个方面进行装置改进能够提高聚丙烯生产过程中的细粉适应性,确保装置得以稳定、长效、安全地运行,见图4。

图4 改造前后粉料输送过滤器H303压差图

4 结论

催化剂颗粒分布均匀有利于提高催化剂产率和产品质量,有利于反应系统工艺的稳定控制,从源头上减少细粉。在聚丙烯生产的过程中一定会产生大量的细粉,但是可以通过生产技术的优化及催化剂的选择来进行改善。在实际生产的过程中,应当对催化剂的配料比及聚合反应发生的条件进行适当的调整,在完成生产之后,可以对处理系统进行强化,避免因细粉问题而导致管线受堵及设备受损,确保装置得以稳定、长效、安全地运行。