微流控技术制备微纳米DAAF及其表征

2023-10-23郭云雁周近强武碧栋安崇伟马中亮王晶禹

郭云雁,周近强,刘 意,武碧栋,3,安崇伟,3,马中亮,王晶禹,3

(1.中北大学 环境与安全工学院,山西 太原 030051;2.北京理工大学 爆炸科学技术国家重点实验室,北京 100081;3.山西省超细粉体工程技术研究中心,山西 太原 030051)

引 言

传爆药作为火箭战斗部和爆破装药的主装药,不仅要求其具有较高的输出能量,还要求其具备更高的安全性能[1]。3,3′-二氨基-4,4′-氧化偶氮呋咱(DAAF)作为一种高能钝感炸药,不仅具有优良的耐热性能,还具有高生成焓、低感度、临界直径小等特点[2]。相比于钝感炸药TATB,DAAF的能量输出略胜于TATB,并且DAAF的合成工艺简单安全,在合成过程中污染小、毒性低,较TATB更容易实现大批量生产[3]。因此DAAF有望代替TATB作不敏感炸药的主体装药使用,近年来已经成为一个重要的研究课题[4]。

由于原料DAAF形貌不规则,粒径不均匀,其输出性能会受到很大影响。因此有必要对DAAF的形貌和粒径进行调控以改善其性能,提高其应用水平。通过改变炸药的尺寸大小使其微纳米化,可以提升炸药的综合性能,从而达到更低的机械感度、更快的能量释放速率、更好的燃烧和爆轰性能、以及更小的反应传播临界直径等[5]。Burritt等[6]采用球磨法制备了亚微米 DAAF,并发现小粒径且比表面积较大的样品更容易被起爆。武碧栋团队[7]为优化DAAF形貌和热稳定性,采用自组装技术在不同工艺下对DAAF进行细化。陈瑾等[8]采用喷雾结晶对DAAF进行细化,制备的产品具有更优的热稳定性、安全性以及冲击起爆性能。

微流控技术因具有精准控制反应参数、实现快速混合、试剂消耗低等优势,已被广泛用于微纳米级粒子的制备[9-11]。时嘉辉等[12]为改善常规方法合成DAAF性能上存在的不足,利用微流控技术快速合成DAAF,此技术制备的DAAF形貌优良,粒径均一,安全性能有所提高。詹乐武团队[13]设计并加工了一个微反应器系统,研究了总流速、溶剂-非溶剂流量比等对TATB粒径的影响,实现了微流控技术在制备TATB方面的粒径调控,最终获得平均粒径为108.51nm的球形TATB。ZHANG Y F等[14]使用微流体技术实现了纳米LLM-105的连续和安全的制备,考察了微反应器结构、总流量、溶剂-非溶剂流量比等因素对LLM-105粒径的影响,为制备纳米LLM-105提供了一条新的途径。然而,关于DAAF形貌尺寸的调控却很少。

本研究采用微流控技术,以二甲基亚砜(DMSO)为溶剂,去离子水为非溶剂,通过改变炸药浓度和溶剂-非溶剂流速比来调控DAAF的形貌和粒径,并研究了细化后DAAF的热性能和安全性能。

1 实 验

1.1 试剂与仪器

原料DAAF,自制;二甲基亚砜(DMSO),分析纯,国药集团化学试剂有限公司;十二烷基苯磺酸钠(SDBS),上海麦克林生化科技有限公司;去离子水,山西太原钢铁有限公司。

微混合器,自制;LSP01-1A注射泵,保定齐力恒流泵有限公司; HH-WO-5L磁力搅拌水浴锅,上海一科仪器有限公司;SCIENTZ-IID超声波细胞粉碎机,宁波新芝生物科技有限公司;SU-8020扫描电子显微镜,日本日立公司;DX -2700 型X射线粉末衍射仪,中国丹东浩元公司;DSC-800型差式扫描量热仪,上海盈诺精密仪器有限公司;TGA热重仪,梅特勒-托利多。

1.2 实验过程

图1为微流控重结晶平台的示意图。

图1 微流控重结晶平台的示意图Fig.1 Schematic diagram of a microfluidic recrystallization platform

首先将一定量DAAF溶于DMSO中,超声搅拌至完全溶解,将其作为溶剂吸入针管中,设置流速为0.35mL/min;由于表面活性剂可以选择性吸附在晶体表面,抑制晶体表面的生长速度[15],所以称取一定量活性剂SDBS,加入到500mL的去离子水中,配置成质量分数为1%的水溶液用作非溶剂。将微混合器放置在30℃的水浴锅中,通过注射泵将溶剂和非溶剂从微混合器两端推进,待微混合器中混合溶剂完成混合后晶体析出,含有DAAF的黄色悬浮液从微混合器的另一端流出。为获得分散性较好的产品,在带有磁力搅拌的烧杯中进行收集,然后过滤,同时用去离子水进行少量多次洗涤直到不出现泡沫,确保收集的DAAF中无残留的表面活性剂。最终通过真空冷冻干燥获得细化后的DAAF晶体。

1.3 性能测试

采用扫描电子显微镜对DAAF晶体的形貌进行分析;通过Zeta电位分析仪测试了样品的粒度分布,测试前将少量样品置于水中,超声使其分散均匀。

采用X射线粉末衍射仪表征晶体结构,测试条件:2θ为5°~50°,电压40kV,电流30Ma,Cu-kα辐射。

通过差式扫描量热仪和热重仪分析了样品的热行为,以10℃/min的恒定加热速率从40℃加热至400℃,测试过程通入氮气保护。

采用BAM落锤撞击感度仪测试样品的撞击感度,落锤质量为10kg,每个样品体积量为10mm3,使用BAM摩擦感度仪测试样品的摩擦感度,在载荷360N下以发火概率表示,陶瓷板移动进程10mm,每个样品体积为5mm3。

2 结果与讨论

2.1 SEM和粒径分析

图2为原料DAAF的SEM图和粒径分布情况,原料DAAF的形貌为不规则块状,颗粒大小不均匀,大部分颗粒都在5μm以上,粒径分布在3.33~45.45μm,平均粒径为12.89μm。通过改变浓度和流速比对DAAF进行调控。

图2 原料DAAF的SEM图及粒径分布Fig.2 SEM images and particle size distribution of raw DAAF

2.1.1 浓度的影响

固定溶剂-非溶剂的流速比为1∶10,在DAAF的浓度分别为10、30、50g/L的条件下,制备得到细化DAAF的形貌和粒径分布见图3。

图3 不同浓度制备的DAAF的SEM及粒径分布Fig.3 SEM images and particle size distribution of DAAF prepared at different concentrations

由图3可以清楚地看到,细化后DAAF粒径大大减小,随着原料DAAF浓度的增加,粒径呈减小趋势,且形貌也发生变化。这是因为DAAF浓度增大提高了结晶体系的过饱和度,促使晶体成核速率加快,晶体生长速率变慢,最终导致小颗粒的形成。当浓度为10g/L时,细化DAAF晶体分散均匀,大多数呈现出球形状,形似“爆米花”,平均粒径为3.66μm,粒径分布在1.47~8.22μm;浓度为30g/L时,细化DAAF横向粒径大幅减小,大部分晶体呈现出多面长棒状,平均粒径为1.97μm,粒径分布在0.69~2.99μm;浓度增加到50g/L后,制备的细化DAAF粒径较小,平均粒径为690nm,粒径分布在0.26~1.77μm。SEM显示高浓度下微混合器析出的DAAF团聚在一起,形成团聚状的二次颗粒,这是由于晶体粒度较小,表面原子比例大,比表面积大,表面能大,处于能量不稳定状态,所以DAAF小晶体趋向聚集状态。

2.1.2 溶剂-非溶剂流速比的影响

溶剂-非溶剂重结晶是根据溶解度原理,先将DAAF溶解于溶剂中,然后加入非溶剂使其晶体析出。溶剂和非溶剂的流速比决定了DAAF在混合溶剂中的溶解度,进而影响晶体生长[16]。根据浓度影响的分析,在50g/L下制备的DAAF具有更小的粒径,因此固定其浓度为50g/L,流速比设置为1∶10、1∶20和1∶30,制备得到DAAF的SEM和粒径分布见图4。由图4可知,随着流速比的增大,DAAF的形貌不再发生太大的变化,晶体粒径逐渐减小。这是因为溶剂-非溶剂流速比增大时,非溶剂的加入量增大,非溶剂与溶剂混合越多,导致结晶体系的过饱和度变大,从而加快DAAF晶体快速成核,此时晶体成核速率就会成为控制结晶的步骤,晶体生长速率变慢,这有利于制备小粒径晶体。3种流速比得到的晶体粒度分布都很集中,流速比为1∶10、1∶20和1∶30制备的DAAF平均粒径分别为690、350和230nm。

图4 不同流速比制备的DAAF的SEM及粒径分布Fig.4 SEM images and particle size distribution of DAAF prepared at different flow rate ratio

2.2 XRD分析

图5为原料DAAF和在浓度为50g/L、流速比为1∶30条件下制备的细化DAAF的XRD图谱。

图5 X射线衍射图Fig. 5 X-ray diffraction pattern ratio concentrations

由图5可知,原料DAAF在13.38°、18.3°、19.1°、21.2°、21.65°、23.15°、27.1°和28.6°处的主要特征峰与细化DAAF的特征衍射峰保持一致,分别对应晶面(1 1 0)、(0 2 0)、(0 0 1)、(0 1 1)、(2 1 0)、(2 0 1)、(2 1 1)和(1 3 0)。说明在细化过程中DAAF的晶体结构没有发生改变。但是细化后DAAF的衍射峰宽度变宽,强度有所降低,这是粒径减小的缘故,当X射线射入到DAAF小晶体时,其衍射线条将变得弥散而宽化。

2.3 热性能分析

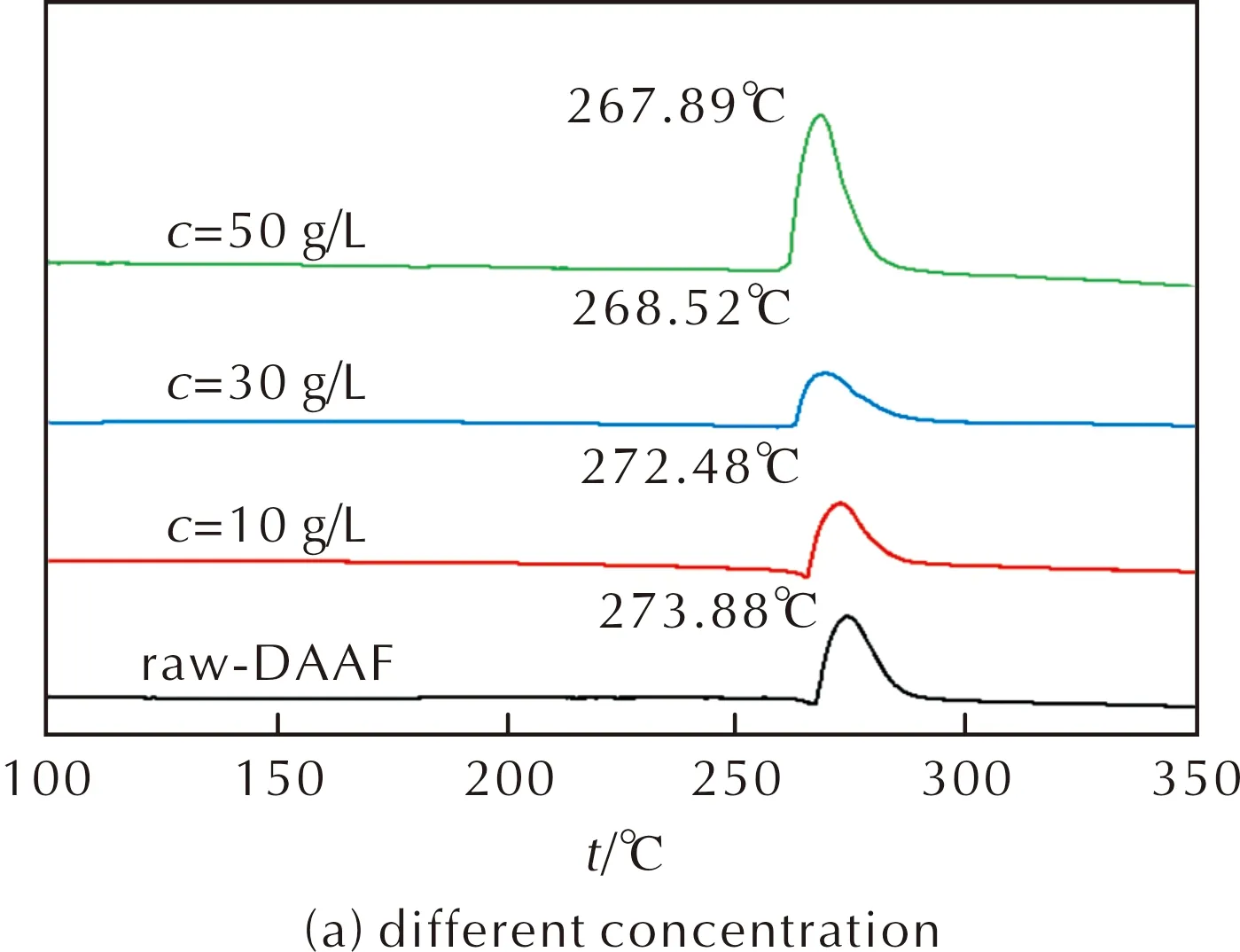

图6和图7分别为升温速率10℃/min下原料及细化DAFF的DSC 和TG-DTG曲线。

图6 升温速率10℃/min下原料DAAF及细化DAAF的DSC曲线Fig.6 DSC curves of raw DAFF and refined DAFF at a heating rate of 10℃/min

图7 原料及细化DAAF的TG-DTG曲线Fig.7 TG-DTG curves of raw and refined DAAF

由图6可知,原料DAAF有一个放热峰,峰温为273.88℃,细化后DAAF放热峰与原料相似,热分解峰温均有所提前。图6(a)显示,随着浓度的增加,起始温度、峰值温度和峰终止温度都向前移动,热分解峰温依次提前了1.4、5.36和5.99℃。这是因为细化后的DAAF为爆米花状和多面长棒状,这种形貌表面存在大量褶皱,导致表面积增大,即在相同的时间内吸收的热量增加,所以分解提前。图6(b)显示,随着流速比的增加,细化后的DAAF热分解峰温分别提前了5.99、8.42和9.57℃。出现这种现象是因为样品粒径减小,且微混合器制备的DAAF粒径均匀,晶体传热速率加快。另外,比表面积增大,表面原子所占比例大大增加,表面活性原子增多,致使反应加快。

从图7可以看出,原料DAAF和细化DAAF的热失重趋势基本一致,DAAF在受热过程中只有一个剧烈的质量损失过程。原料DAAF的热损失过程发生在182.02~286.79℃,而细化DAAF发生在174.74~281.88℃,细化前后DAAF的主分解反应温度区间仅相差2.37℃,相比于原料,细化DAAF热损失起始温度提前,这与DSC体现的热性能保持一致。因为通过微流控平台制备的DAAF粒径很小,且粒径分布集中均匀,传热速率变高,反应速度变快,导致热分解加快。

2.4 感度分析

对原料和在浓度为50g/L、流速比1∶30条件下制备的细化DAAF进行感度测试,结果显示原料DAAF和细化DAAF的撞击感度均大于90J,摩擦感度爆炸百分比均为0%。因DAAF属于钝感炸药,细化后的DAAF为粒径分布均匀的纳米颗粒,颗粒之间形成空穴的尺寸会减小,在受到外界机械作用产生热点时,局部热量能被很好地吸收、分散和传导,“热点”的温度将会减小,从而避免了热量积聚造成的发火[17]。这表明通过此方法制备的DAAF不会影响其机械感度,细化后的DAAF仍保留原料的钝感优势。

3 结 论

(1)采用微流控重结晶技术细化DAAF,通过调控炸药浓度、溶剂-非溶剂流速比制备形貌尺寸不同的DAAF晶体。随着浓度和流速比的增大,DAAF粒径呈现减小的趋势,表明浓度可对DAAF的形貌进行调控,流速比的改变对粒径的影响较为明显。

(2)当浓度为10g/L时,制备的细化DAAF粒径相对较大,形貌呈现出“爆米花状”;浓度为30g/L时,DAAF的粒径减小,形貌为多面长棒状;浓度为50g/L,流速比例为1∶30时,获得了平均粒径为230nm的DAAF,其形貌均一,粒度集中分布在80~460nm。

(3)通过SEM、Zeta电位分析仪、XRD、DSC、TG、BAM落锤撞击感度仪和BAM摩擦感度仪对细化前后的DAAF样品进行表征,发现其晶体结构未发生改变;粒度大幅度减小,热分解温度有所提前,安全性能保持不变。