液压支架放煤机构安全过煤临界准则及放煤口精准控制方法研究

2023-10-21李东辉李东印黄志增张学亮郑立军张旭和朱时廷

李东辉 ,李东印,2 ,王 伸,2 ,黄志增 ,刘 清 ,张学亮 ,郑立军 ,张旭和 ,朱时廷

(1.河南理工大学 能源科学与工程学院, 河南 焦作 454003;2.煤炭安全生产与清洁高效利用省部共建协同创新中心, 河南 焦作 454003;3.天地科技股份有限公司 开采设计事业部, 北京 100013;4.北京天玛智控科技股份有限公司, 北京 100020;5.河南焦煤能源有限公司古汉山矿, 河南 焦作454350;6.郑州煤矿机械集团股份有限公司, 河南 郑州 450000;7.晋能控股煤业集团 同忻煤矿山西有限公司, 山西 大同 037199)

0 引 言

煤矿智能化开采是煤炭工业高质量发展的核心技术支撑[1]。为实现厚煤层智能放顶煤开采,除了掌握顶煤运移与放出规律,解决煤矸识别等技术难题外,还需要借助高精度传感器、人工智能、控制算法等,实现数据采集、命令决策精准执行。放顶煤液压支架的掩护梁、尾梁、插板组成的放煤机构与后部刮板运输机共同决定了放煤过程中放煤口的即时形态。准确掌握支架放煤机构的运动规律,是智能放煤决策软件研发与放煤命令精准执行的必要条件,也是在智能放煤过程避免发生插板误入刮板机,造成刮板断链、支架损坏等安全事故的前提。

综采工作面装备的合理选型与配套是实现四柱式放煤机构的精准控制首要条件。工作面“三机”配套旨在确定刮板输送机、采煤机和液压支架的设备相互配合尺寸,主要包括梁端距、过煤高度和放煤口尺寸等参数的匹配[2–4],国内外学者从放煤工艺、放煤设备优化及设备间的相互配合等方面不断探索改进。胡相捧等[5]研究了支架位姿与推移机构之间的约束关系,构建了支架位姿的调整策略。章之燕[6]针对大倾角放顶煤支架的受力情况,提出了防止液压支架倾倒的技术措施。张金虎等[7]分析了四柱综放支架的适应性,总结了支架压死和立柱受力不均的主要原因。徐亚军[8]对液压支架顶梁外载荷作用位置进行研究,推导出支架顶梁长度确定原则。王国法和庞义辉[9–11]提出了“悬臂梁+砌体梁”结构模型及支架–围岩动力学模型和支架工作阻力确定方法,进行了液压支架结构优化设计及适应性分析。黄庆享等[12]基于“支架–煤壁–顶板”采场结构力学模型,给出了基于片帮控制的合理支架初撑力确定方法。尹希文等[13]建立了基于支架载荷的矿压双周期分析预测方法,构建了液压支架载荷拟合预测模型。张强等[14]通过构建运动模型及立柱载荷,求解出了支架平衡方程,阐述了液压支架工作阻力的影响因素。谢生荣等[15]对四柱式支架空间承载特性进行了研究,发现适当增大立柱间距不会改变支架的整体支撑效率。李伟[16]研究了液压支架控制系统,解决了鲍店煤矿7302 工作面端头作业程序复杂、时序放煤参数优化等问题。

此外,王树仁等[17]应用UDEC2D 计算程序模拟了折线型综采面,并采用FLAC3D 对沿折线型综采面布置的支架受力及其运移特征进行了分析。何柏岩等[18]针对刮板输送机在满载启动、载荷异常等多种工况下链条卡链等现象,利用Matlab/Simulink,ABAQUS 等仿真软件模拟刮板输送机链传动特性及参数匹配问题。谢苗等[19]对重型刮板输送机在特定的卡链、断链故障工况下的链传动系统,利用现代值分析软件Matlab 建立刮板输送机动力学模型。JUAREZ-Ferrerasl 等[20]通过使用ADAMS 软件构建了液压支架上升运动过程中各构件的相互位置关系,得出了液压支架各主要部件的质心速度和加速度变化的情况及计算结果。王学文等[21]利用Unity3D 分别建立了液压支架多销轴约束模型,实现了不同销轴间隙下液压支架姿态求解及其监测。万丽荣等[22]利用ADAM 分析软件和Hertz 接触理论,分析了尾梁动态响应,同时对放煤机构进行强度校核及结构优化。

上述研究成果涉及支架顶梁、刮板输送机、前后立柱等结构,并取得了系列研究成果,但对放煤机构的运动规律尚不明确。以ZF15000/27.5/42 型液压支架为研究对象,采用有限元分析软件ABAQUS建立四柱式支架动力学仿真三维模型,研究放煤机构的精准定位,探索支架顶梁、掩护梁、尾梁、插板等机构之间的运动规律,为实现智能化高效放煤、精准控制和安全预警提供理论支撑。

1 放顶煤液压支架有限元模型建立

1.1 支架参数及建模假设

塔山矿四柱式液压支架支撑高度为2.75~4.2 m,支架中心距为1.75 m,工作阻力为15 000 kN,支护强度为1.45 MPa。

支架模型主要由护帮、前梁、顶梁、掩护梁、尾梁、插板,前后立柱、前后连杆、底座、刮板10 个部件构成,对模型进行如下假设:①支架升降过程中顶梁始终保持水平状态;②护帮、前梁、掩护梁、液压缸、四连杆及底座只保留铰接形式,无复杂受力;③支架底座与后部刮板输送机位于同一水平面,两设备间相距1.3 m。

1.2 基于连接器单元的支架有限元模型建立

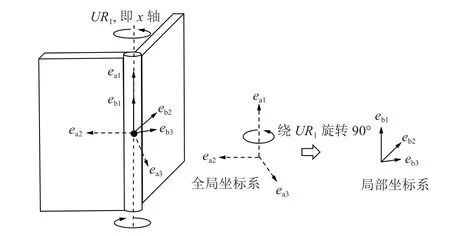

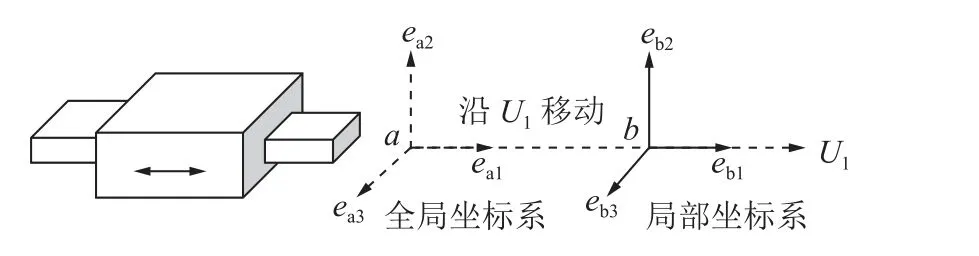

采用ABAQUS 软件建立液压支架有限元模型,支架各部件尺寸及倾角按1∶1 建立,以模型全局坐标系为研究的基础坐标(图1),其中,实体单元类型为C3D8(实体三维8 结点单元),共计16 161 个,单元特征长度为10 mm。为描述部件间的相对运动和约束关系,采用ABAQUS 的连接器(Connector)对支架各部件的连接状态进行建模。连接器位于ABAQUS 的Interaction 模块,计算速度快、收敛性良好。本液压支架模型中,使用Hinge 连接器[23]模拟部件连接处的相对转动,其原理如图2 所示。Hinge连接器是Join 和Revolute 连接器的组合,可用的自由度为UR1,即绕其局部坐标系x轴旋转;该局部坐标系的空间方位由全局坐标系旋转得到。支架尾梁插板处连接器为Translator[23],是Join 和Align 连接器的组合,可用自由度为U1,即沿x轴方向移动,其原理如图3 所示。

图1 液压支架结构及数值模型Fig.1 Structure and numerical model of hydraulic support

图2 Hinge 连接器示意Fig.2 Schematic of Hinge connector

图3 Translator 连接器示意Fig.3 Schematic of Translator connector

支架活柱与下方的固定柱间采用面面接触(Surface-to-surface contact)以模拟支架立柱升降。支架力学参数为:弹性模量为210 GPa,泊松比为0.3,密度为7 800 kg/m3。

2 放煤机构多体动力学数值模拟

2.1 数值模拟试验方案

为分析支架支撑高度对尾梁空间位态的影响机制、探究插板末端的安全过煤临界准则、构建支架各部件的姿态与放煤口开口尺寸的数学关系,开展顶梁为水平状态下放煤机构的多体动力学数值模拟试验。将支撑高度、尾梁摆动角度、插板伸出长度作为影响因素,设置如下完全3 因素多状态数值模拟试验方案:

1)支架支撑高度范围为2.8~4.2 m,模拟梯度0.2 m,共设置8 个状态。

2)插板伸缩长度范围为0~1 m,模拟梯度0.005 m,共设置201 个状态。

3)尾梁摆动范围为[-40.7°,20°],约定“逆时针上摆为正,顺时针下摆负”;模拟梯度1°,共设置61个状态。

每组数值模拟试验中的坐标原点(图4)及坐标系保持不变。

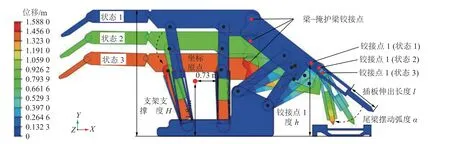

图4 支架支撑高度对掩护梁的影响Fig.4 Influence of support height on shield beam

2.2 支撑高度对掩护梁–尾梁铰接点运动轨迹的影响

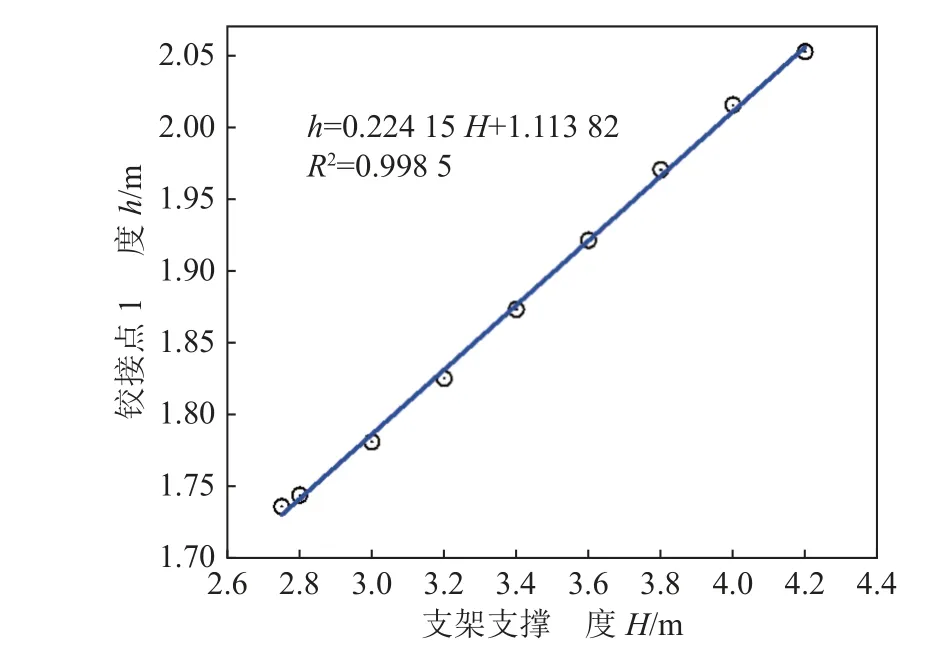

掩护梁–尾梁铰接点(图4 中铰接点1)的高度随支架支撑高度的变化而变化。记支架支撑高度为H,铰接点1 高度为h;两者的相关性如图5 所示。

图5 支架支撑高度H 与铰接点1 高度h 关系Fig.5 Relationship between support height H of support and height h of hinge point 1

由图5 可知,支架支撑高度H与铰接点1 高度h呈高度线性关系,回归公式为

在放顶煤现场,实时监测H通常比直接监测h方便容易。根据式(1),当现场测得H后,即可计算出掩护梁–尾梁铰接点的高度值及空间位置,可为进一步了解放煤机构的实时位置提供依据。

2.3 放煤机构安全过煤临界准则分析

当支架处于某一支撑高度时,尾梁若进行充分下摆可能会导致插板插入后部刮板输送机或其运输的煤块,易导致放煤机构卡死发生故障,造成工作面停产检修。因此,研究放煤机构的合理过煤高度对于保障自动化放煤的连续性及安全性具有重要价值。

根据塔山矿8222 综放工作面顶煤破碎程度及煤矸块度,将过煤高度安全线设置在刮板输送机上方0.2 m 处(图6),并统计插板末端触及该线时(即安全过煤临界条件)的铰接点1 高度h、尾梁下摆角度θ(相应的弧度值 α=180◦θ/π)、插板伸出长度l,表1 和图7 所示。

表1 安全过煤临界条件下的H、θ、l 值Table 1 H, θ, l values under safe coal-passing critical condition

图6 尾梁摆动角度及插板伸出长度示意Fig.6 Schematic of ail beam angles and extension length of plug plate

图7 安全过煤临界条件下的h、θ、l 三维曲面图Fig.7 3D surface of h, θ, and l under safe coal-passing critical condition

图8 插板末端与刮板输送机形成的放煤口开口度示意Fig.8 Schematic of top-coal drawing opening

由表1 和图7 可知,h、α、l三者呈非线性曲面关系,插板末端是否有足够的安全过煤高度取决于支架支撑高度、尾梁角度和插板伸出长度。反之,只要能够测得上述三者的值即可根据图7 判别过煤高度是否足够。为实现智能安全预警,需要对h-α-l所表征的安全过煤临界准则进行拟合。

采用最小二乘法拟合h-α-l安全过煤临界准则。Gauss-Newton 迭代法与Levenberg-Marquardt(L–M算法)[24]为最经典的最小二乘法,L–M算法是梯度下降法和Gauss-Newton 迭代法相综合的一种方法。通过对比多种拟合结果发现,L–M算法拟合出的方程R2=0.997 3,相关性最高,故采用L–M进行数据拟合。

在L–M算法中,梯度下降法用于初期求解,初步得出最优值的取值范围。Gauss-Newton 迭代法用于后期精确求解。对于可线性化的非线性回归模型,可以通过最小平方法求初始值,然后通过泰勒级数展开式近似代替非线性回归方程,设置残差(实际值与估计值差)平方和 χ2,经过多次迭代和修正,使回归系数逼近非线性回归模型的最佳回归系数,残差平方和 χ2达到最小。

通过L–M算法实现模型优化,拟合得h,l、α三者的函数关系为

如图7 所示,点A,B为h-α-l面上的点,分别对应面外任意点A'、B',即分别与A,B有相同插板伸出长度和尾梁摆动角度,但对应不同支架支撑高度,令A'、B'对应支架支撑高度为F(x)=f(α,l)。

令F(x)=f(α,l)-H0,因此,支架运行状态安全判据为

当F(x)>0时,为安全状态,如图7a 中的点A',即处于临界安全曲面上方的点为安全状态,在当前支撑高度及尾梁摆动角度下,插板不会与后部刮送机或上方煤块发生碰撞;相反,如点B',插板会与后部刮板输送机发生碰撞,导致安全事故。

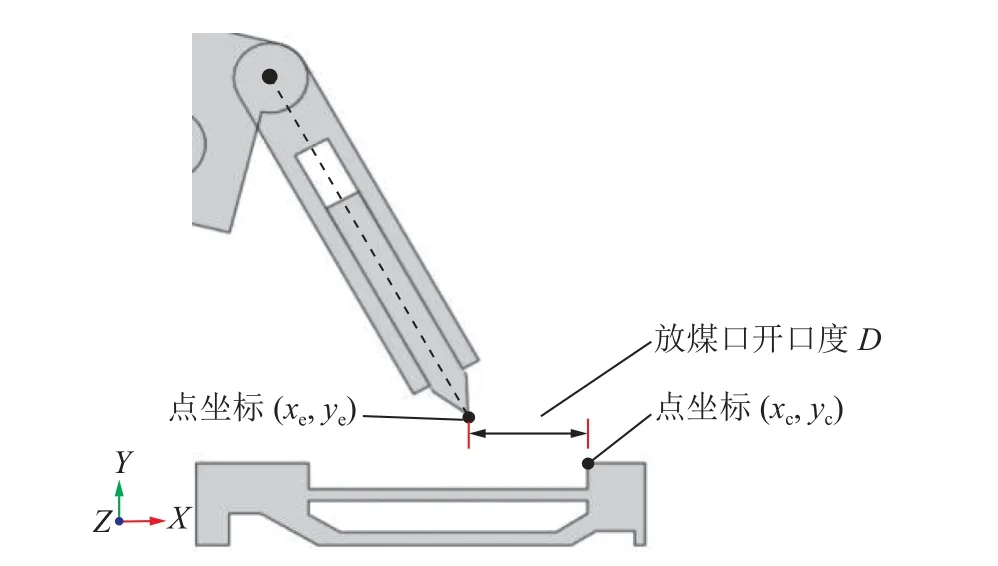

2.4 放煤口开口度与支架姿态的关系

式中:xe为插板末端x坐标;xc为刮板输送机中部槽内沿x坐标。

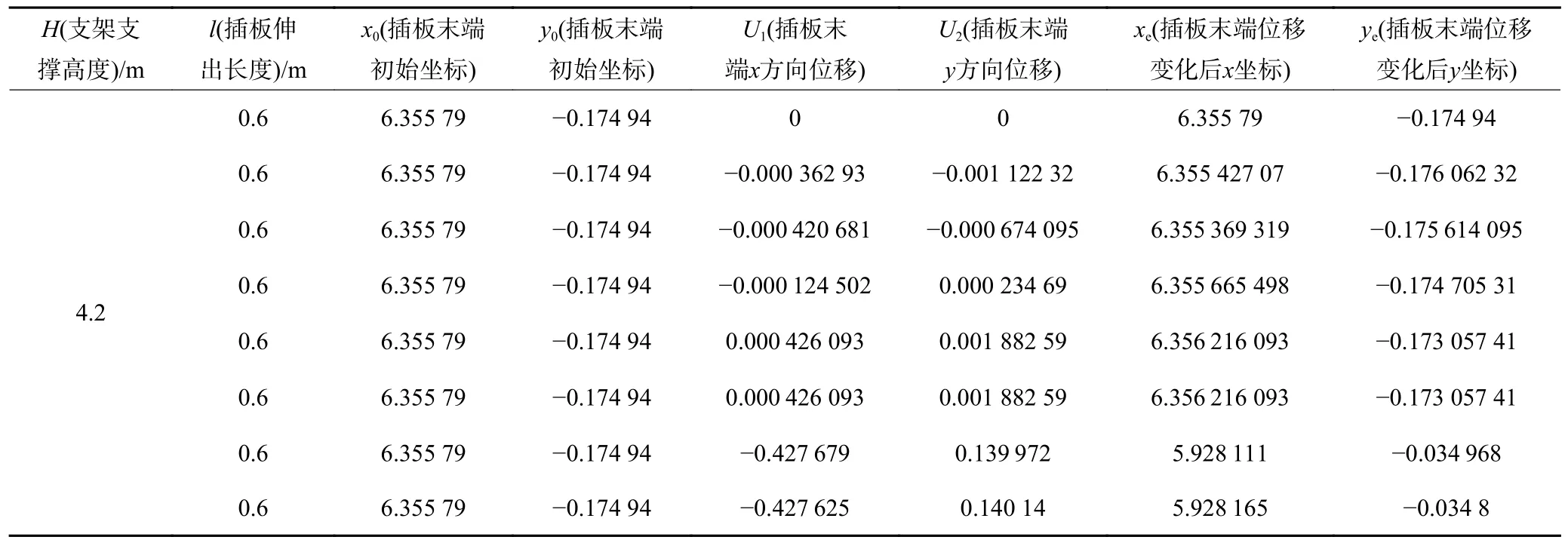

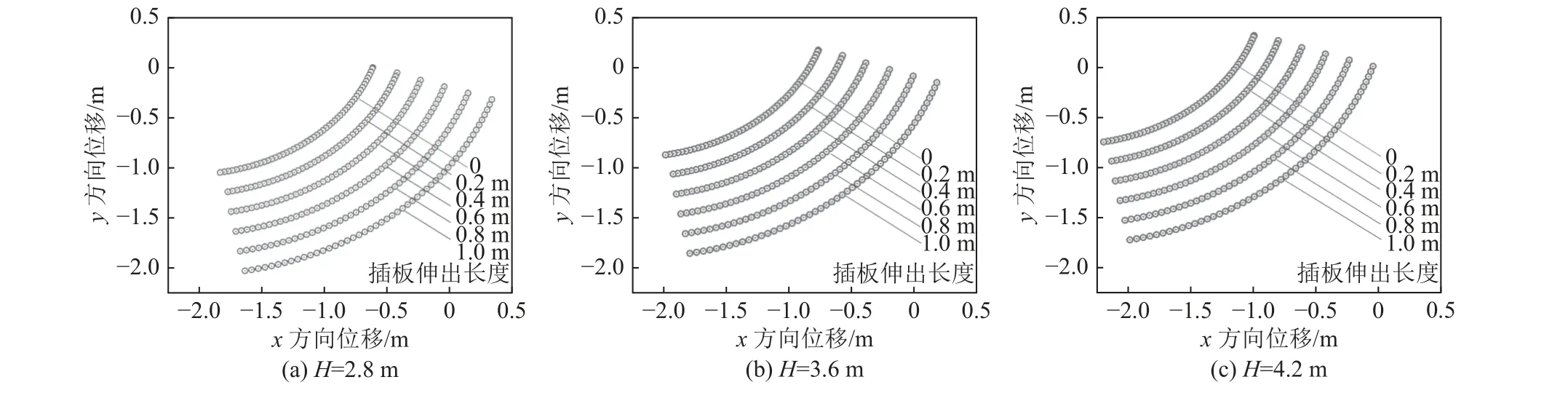

图9 展示了部分因素水平条件下的插板末端运动轨迹。由图可知,向量(H,α,l)与插板末端坐标呈一一对应关系,即只要能够测得H、α、l,即可求出插板位置,进而求出放煤口开口度。基于数值模拟对放煤口开口度D与向量(H,α,l)的数值模拟标定试验,本文研究得出的放煤口开口度与H、α、l的标定关系试验数据公开于网站https://pan.baidu.com/s/1 pEelIImKxBxeyHVJhAseZg?pwd=1234,见表2。

表2 部分放煤口开口度标定数据库Table 2 Dimension calibration database of partial coal caving opening

图9 插板末端运动轨迹Fig.9 Movement track of plug plate end

3 放煤口开口度精准控制方法

3.1 传感器类型及安装位置

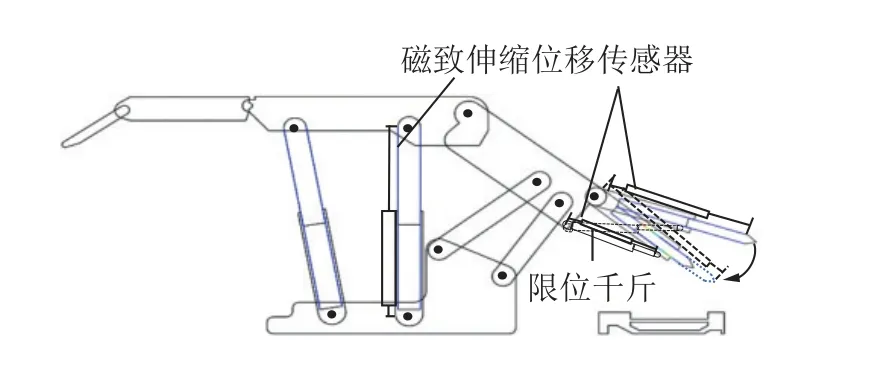

基于上述研究结果可知要实现放煤机构的精准控制需要感知及控制支架支撑高度H、尾梁摆动角度α、插板伸出长度l三者参数的实时变化。根据感知参数的特性,选用磁致伸缩位移传感器。实物图与安装位置如图10,图11 所示,在后立柱和尾梁–插板中安装磁致伸缩位移传感器,分别实时获取顶梁支撑高度、插板伸出长度;在掩护梁与尾梁间安装限位千斤顶,控制尾梁摆动,在限位千斤顶内部安装磁致伸缩位移传感器。

图10 磁致伸缩位移传感器实物Fig.10 Photo of magnetostrictive displacement sensor

图11 传感器安装布置Fig.11 Sensor installation layout

3.2 基于位移传感器的尾梁角度计算方法

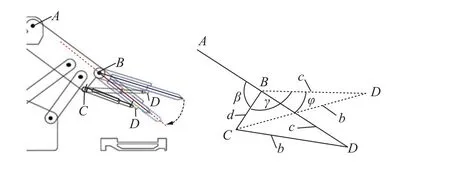

如图12 所示,顶梁与掩护梁铰接点为A,掩护梁与尾梁铰接点为B,限位千顶与掩护梁、尾梁铰接点分别为C,D。ΔBCD的3 条边长分别为b,c、d;其中,BD=c=1.58 m,为尾梁长度;BC=d=0.9 m,为掩护梁高度;CD=b为限位千斤顶的伸缩行程;∠CBD为γ。以掩护梁与尾梁成直线时为基准线,φ为尾梁从基准线摆动角度。∠ABC为为掩护梁两边所形成的角,记为β。β与φ的关系为

图12 千斤顶伸缩行程与尾梁摆动角度关系Fig.12 Relationship between telescopic stroke of jack and swing angle of tail beam

图13 放煤口开口度精准控制方法流程Fig.13 Control flow of top-coal opening dimension

根据余弦定理可求出γ,为

其中,β、c,d为已知量,尾梁摆动角度φ只与限位千斤顶伸缩行程b有关。因此,可通过控制限位千斤顶的伸缩行程实现对尾梁摆动角度的监测与控制。

3.3 放煤口开口度精准控制方法

为验证放煤机构开口度控制方法的准确性,将放煤机构开口度计算值与现场实际放煤口开口度值进行误差计算。表3 为支架支撑高度H=4.2 m,插板伸出长度l=0.2 m 条件下放煤口开口度测试结果表。由表可知,两者之间的相对误差为0.366%~0.982%,平均为0.79%。

表3 部分放煤口开口度测试结果Table 3 Test Results of partial top-coal opening dimensions

基于国家重点研发计划项目,提出的精准感知与控制方法依托智能放煤决策软件,在塔山矿8222 智能放煤工作面得到成功应用,放煤效率达到2 982 t/h。

4 结 论

1)从智能控制与安全预警角度,采用L–M算法拟合得出了由支架支撑高度H、尾梁摆动角度α及插板伸出长度l三因素控制的保障放煤机构安全过煤临界准则。

2)阐明了支架姿态对放煤机构运动规律的影响机制,建立了放煤口开口度的计算模型及方法,构建了由支架支撑高度H、尾梁摆动角度α、插板伸出长度l、放煤口开口度D组成的多元关系数据库。

3)推荐了用于感知与控制放煤机构姿态的传感器型式与安装位置,推导了基于行程传感器的尾梁角度计算方法,提出了基于行程传感器的放煤口开口度精准控制方法,在现场得到成功应用。