基于数值模拟的岩石巷道深孔分段装药掏槽爆破研究

2023-10-21李成孝杨仁树王雁冰左进京

李成孝 ,杨仁树, ,王雁冰 ,徐 斌 ,左进京 ,谢 平

(1.中国矿业大学(北京) 力学与建筑工程学院, 北京 100083;2.北京科技大学 土木与资源工程学院, 北京 100083;3.淮浙煤电有限责任公司顾北煤矿, 安徽 淮南 232150)

0 引 言

安全生产和稳定发展是当前矿业领域的主题,保障施工人员安全和提高生产效率成为了关键的解决方法。因此,提高单次作业效率成为了目前研究的热点问题。对于瓦斯含量较高的地质条件,岩石巷道是通风和运输材料的重要巷道。而岩石巷道的推进速度决定了矿产资源的开发速度,其中岩石巷道掏槽爆破的掏槽孔参数决定了岩石掏槽爆破效率。在中国,目前多数的岩石巷道采用楔形掏槽方法,占比为73%,多数炮孔深度小于2 m[1-2]。随着钻孔设备技术提高以及支护效率增加,炮孔深度在2~3 m的爆破方案比例逐渐提高。

掏槽爆破是岩石巷道推进过程中的重要部分,良好的掏槽爆破效果可以缩短工作循环周期,提高施工效率。从掏槽形式来看,常见的掏槽方法包括直孔掏槽和斜孔掏槽以及混合掏槽方法,其中斜孔掏槽方法在小于2 m 的浅孔得到了较多应用,然而随着炮孔深度的增加,斜孔掏槽不再适用[3]。从装药方式来看,随着炮孔深度增加,炮孔周围受到岩石夹制作用更加明显,破碎岩体与周围岩体间的摩擦力加大,这些因素使得连续装药方式下掏槽孔爆破效率降低,难以为后续爆破提供充足的自由空间[4-5]。因此,通过改变掏槽孔爆破参数来提高掏槽爆破效果对岩石巷道掘进有着重要的工程意义。

许多学者通过不同角度研究了提高掏槽爆破效率的技术方法[6-12]。KHADEMIAN 等[13]研究了不同种类炸药对岩石损伤的影响,发现岩石破碎强度与炸药爆炸速度有关,使用Pentolite 类炸药可以增加爆炸岩石产生的微裂纹数量。龚敏等[14]研究了掏槽参数对煤矿岩巷爆破效果的影响,研究表明有中心孔更加有利于掏槽爆破,其主要对槽腔底部形成起主要作用。李廷春等[15]利用理论公式计算了堵塞长度的合理范围,确定了一次成井掏槽爆破中不同处堵塞上限与下限。杨仁树等[16]研究了中间起爆的圆柱形装药爆炸应力场分布规律,起爆段的轴线方向以及倾斜方向上有效应力衰减系数增加。数值模拟软件的普遍应用为掏槽爆破研究提供了更加高效和经济的方法。杨国梁等[17]利用数值模拟对比了复式楔形掏槽爆破与单楔形掏槽爆破应力演化过程,研究表明采用复式楔形掏槽可以在孔底产生2 个应力峰值,有利于槽腔底部岩石破碎。ZHANG 等[18]利用数值模拟方法研究了中心孔装药情况下的掏槽爆破过程。这种爆破设计能够有效增加掏槽孔的破碎效果,使得掏槽效率增加20%左右。张召冉等[19]提出了多阶段掏槽爆破方法,其特点是在主要掏槽孔内侧增加4 个较浅的辅助掏槽孔,利用辅助掏槽孔和中心孔先起爆为主要掏槽孔增加补偿空间,减小了主掏槽孔受到的岩石约束作用。张奇等[20]研究了分阶分段直眼掏槽爆破,通过实验对比了同深和不同深分阶分段掏槽爆破效果,结果表明远距离小直径空孔能够提高掏槽效率。邹新宽等[21]利用数值模拟研究了楔形分段掏槽爆破,模拟结果表明分段掏槽爆破的孔底应力峰值和破坏深度对比常规掏槽爆破有着大幅提升,现场爆破振动测试结果表明分段掏槽爆破可以将振动强度降低30%以上。HUO 等[22]基于数值模拟和现场提出了优化装药结构的深孔爆破技术,该技术用来控制侧向爆破开挖中的岩石损伤问题,结果表明炸药分布均匀会引起爆炸能量分布均匀,通过增加炮孔行数以及减少装药系数可以有效控制爆破损伤。

目前,对于岩石巷道掏槽爆破技术的研究主要集中在掏槽孔以及中心孔的调整。这些方法与技术在浅孔掏槽爆破工程中得到了很好的实践。然而对于深孔爆破,这些方法带来的成效是有限的。早期煤矿专用雷管的延期时间固定,使得掏槽孔内只能实现1 次爆破,现场工人通常采用增加炮孔数量和增加掏槽孔内炸药数量来提高掏槽效率。然而,这些操作会增加经济成本、工作循环周期以及增加爆破振动。随着数码电子雷管在中国矿业领域的推进,掏槽孔内采用分段掏槽爆破成为提高掏槽效率的关键因素。基于上述原因,以淮南顾北矿岩石巷道爆破掘进为工程背景,提出了岩石巷道掘进分段掏槽爆破技术。借助数值模拟软件,揭示了分段装药掏槽爆破空腔形成的动力学特性,并且与传统的连续装药掏槽过程进行对比。通过设置5 种不同的分段装药结构,得到了适用于现场情况的上部分段装药比例。最后,通过现场实践证明采用分段装药可以提高掏槽爆破效率。

1 深孔分段装药掏槽爆破数值模型

1.1 SPH-FEM 方法验证

光滑粒子流体动力学SPH 方法由LUCY[23]和GINGOLD[24]首先提出并用于天体物理现象,随后广泛应用于连续固体力学和流体力学中。SPH 对于处理模拟中的大变形和运动交界面问题有着很好的效果。它基于Lagrange 算法,优点在于不需要建立网格,在工程实践中得到了普遍运用。然而SPH 方法对于处理边界条件存在缺陷,同时其计算过程复杂导致时间较长[25-26]。有限元法(FEM)是目前非常成熟的数值方法,对于静力学以及小幅度冲击变形有着高效的求解过程。在爆破过程中,炮孔附近的介质会在短时间发生巨大变形而且很难保持连续性,因此FEM 方法很难对裂纹萌生以及高速运动过程进行精确求解[27]。为了解决上述问题,采用SPH 和FEM 联立的模拟方法。这种方法既能实现炮孔附近岩体变形和岩石碎块抛撒过程,同时也能保证边界区域计算的稳定性。

在运用SPH-FEM 进行模拟分析之前,需要对这种方法的合理性进行验证,其中最重要的是验证SPH 和FEM 接触边界处的应力传递问题。建立了如图1 所示的单炮孔平面模,网格尺寸为8 cm×8 cm。SPH 与FEM 接触面采用CONTACT_TIED_N ODES_TO_SURFACE 设置。在两者边界处设定2 个相邻测点分别为PS和PF,图2 给出了PS和PF的压力曲线。通过图2 可以发现接触面两侧的压力峰值几乎相等,标准差 σ为0.01,这证明了力在两个区域界面处的传递是连续的。因此,SPH-FEM 耦合方法合理性得到了验证。

图1 单孔爆破平面模型Fig.1 Plate model for single hole blasting

图2 测点压力曲线Fig.2 Pressure curve at measuring point

1.2 分段装药结构数值模型

对于分段装药爆破模拟,由于只有1 个炮孔,建立了全模型,模型尺寸为6 m×6 m×6 m。如图3 所示,该模型中SPH 区域尺寸为5 m×5 m×5 m,包括了岩石部分、堵塞部分以及炸药部分,由于现场施工中采取的是全堵塞方式,所以模型与现场保持一致。SPH 外层被FEM 单元包围。为了模拟无限岩体工况,在FEM 区域的外部施加无反射边界来消除反射应力波的影响。FEM 单元和SPH 粒子数量分别为167 735 和254 140。

图3 模型示意Fig.3 Model diagram

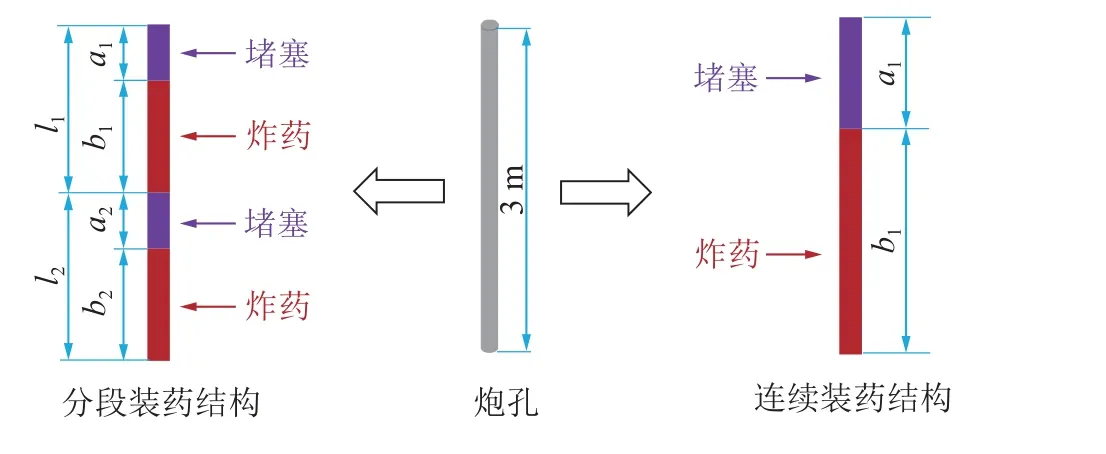

图4 展示了掏槽孔的装药结构。为了增加对比性,右侧为传统的连续装药方式。左侧为分段装药结构,分为第一段装药和第二段装药结构,其中第一段装药结构靠近自由面,第二段装药结构靠近孔底。第一段装药结构长度为l1,炸药长度为b1,堵塞长度为a1。第二段装药结构长度为l2, 炸药长度为b2,堵塞长度为a2。第一段装药结构与第二段装药结构的爆破延迟时间为5 ms。探究的是不同装药结构对掏槽爆破的影响,因此第一段与第二段装药量占比变化为自变量。定义 γ为第一段装药长度l1与总装药长度 (l1+l2)的 比,即 γ=l1/(l1+l2),简称为第一段占比。为了和现场施工情况一致,需要保证数值模型中掏槽孔总装药密度与不同分段部分的装药密度相同。在淮南顾北矿岩石巷道掘进施工中,原方案掏槽孔深度为1.8 m,每个掏槽孔放入3 卷炸药,单卷炸药长度为0.43 m。可以看出装药总长度为1.29 m,掏槽孔的线装药密度为0.72。在新方案中,为了消除炸药量增大对结果的影响,对于深3 m 的炮孔仍然采取了相近的线装药密度使其贴近工程实际。对于所有的模拟情况,每段装药的线装药密度为0.7,即b1/l1=b2/l2=0.7。总装药长度为2.1 m,总堵塞长度为0.9 m。建立了一个连续装药模型(案例 0)和5 个不同第一段占比的模型案例(案例1—5)。不同案例参数见表1。

表1 不同装药占比案例的参数Table 1 Parameters of different charge proportion case

图4 装药结构示意Fig.4 Charge structure diagram

1.3 材料参数

1.3.1 岩石材料

模拟的岩石爆破抛掷过程需要选用能够承受高压、大变形以及高应变率的岩石材料。Holmquist-Johnson-Cook (HJC)模型提供的损伤模型以及强度方程可以满足上述模拟要求[28]。其中损伤模型考虑了等效塑性应变和体积应变的累计损伤,表示为

采用的是经过动态断裂试验和理论分析得到的一组岩石材料HJC 本构参数,见表2[29]。

表2 HJC 模型参数Table 2 Parameters values for HJC model

1.3.2 炸药材料

炸药采用的是JWL 模型,其压力方程可以表示为

其中,A、B、ω、R1、R2为方程参数;V为相对体积;E为初始体积内能。炸药选用乳化炸药,炸药密度为1.15 g/cm3,爆速3 200 m/s。其各项参数见表3[30]。

表3 炸药参数Table 3 Parameters values for explosive

1.3.3 土壤材料

现场工程实践中使用的封堵材料是由土壤制成。笔者使用的土壤参数来源于文献[18,31,32]。表4 展示了模拟中使用的土壤参数。

表4 土壤参数Table 4 Parameters values for soil

2 深孔分段装药掏槽爆破模拟分析

2.1 岩石抛掷过程分析

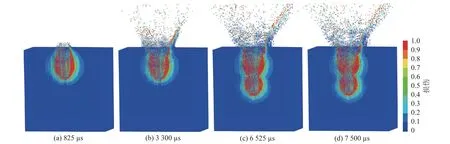

图5 给出了连续装药结构下岩石爆炸抛撒损伤演化过程。炸药被引爆后会沿着轴线方向继续引爆剩余炸药(图5a),同时,爆炸产生的应力波会沿着半径方向对岩体进行作用。通过图5b 可以看出在2 948 μs 时爆炸应力波对岩体在径向的损伤范围明显增大,其增大幅度远大于在轴向的范围。由于周围岩体的约束作用以及应力波在传播过程中的损耗,导致爆炸应力波在半径方向上的作用是有限的。经过2 100 μs 后,岩体在半径方向的损伤范围没有明显扩大。由于自由面的存在以及炮孔提供的空间,使得破碎岩体朝着自由面方向移动。

图6-图10 给出了当 γ不同时岩石爆破损伤演化过程。当 γ=0.3 时(图6),第一段装药距离自由面较近,使得炸药爆炸后产生的爆炸应力波会快速突破堵塞并到达自由面。爆炸应力波与自由面接触后会形成反射拉伸波进一步对自由面附近的岩体进行破坏。图6c 展示了第二段装药起爆之前,第一段炸药爆炸已经形成了一个槽腔,这给下部岩体掏槽爆破提供了新的自由面。当 γ=0.3 时,第二段装药量远大于第一段,最终形成的损伤演化图呈现下部宽上部稍窄的趋势(图6d)。

图6 γ=0.3 的损伤演化过程Fig.6 Damage evolution process of γ=0.3

图7 对应的是 γ=0.4 时的损伤演化过程,其过程大致与 γ=0.3 时的相同。然而,由于第一段装药增加,使得相应的堵塞长度增加,第一段装药爆炸产生的爆炸应力波到达自由面的时间变长,这使得爆炸应力波有更长的时间作用在径向岩体,最终的损伤演化图表现为第一段炸药引起的损伤区范围增大。

图7 γ=0.4 的损伤演化过程Fig.7 Damage evolution process of γ=0.4

图8 为 γ=0.5 时的损伤演化过程,尽管图8 中上下两段装药量相同,然而损伤演化图表明上部岩体和下部岩体的损伤区范围明显不同。文献[33-35]表明当钻孔深度以百米量级为基础进行探测,地应力才会有明显影响,炮孔深度为3 m,因此可以忽略上部装药和下部装药受到的地应力区别。造成上下两部分岩体损伤区不同的原因主要在于上部装药距离自由面更近,这导致爆炸应力波的能量除了在径向范围作用,更多的是朝着自由面方向破碎岩体以及推动岩体粒子抛掷。第一段装药创造了新自由面,但新自由面受到形成时间以及爆炸能量的约束,使得新自由面的范围远小于原自由面。第二段装药的能量会在半径方向分布较多,在朝着新自由面方向分布较少。最终,第二段装药附近岩体损伤范围大于第一段装药。

图8 γ=0.5 的损伤演化过程Fig.8 Damage evolution process of γ=0.5

图9 和图10 展示的损伤演化结果相似,他们均表现出上部宽下部窄的明显趋势。当 γ=0.6 和γ=0.7 时,第一装药多于第二段装药,炸药产生的能量主要在在岩体上部分布。这有利于上部岩体的破碎以及新自由面的形成,但第二段炸药量较少使得下部岩体被破坏范围有限,不利于下部岩石颗粒的抛撒。

图9 γ=0.6 的损伤演化过程Fig.9 Damage evolution process of γ=0.6

图11 给出了 γ =0.3 和 γ=0.7 时2 种装药结构下爆炸腔体在自由面处的形状。图中红色虚线代表孔口处边缘轮廓,绿色虚线代表孔底处边缘轮廓。当第一段装药较少时,孔口处空腔的面积较小,而孔底形成的空腔面积较大;当第二段装药较多时,孔口处空腔面积远大于孔底处。这与损伤演化图表现的规律基本一致。

图11 空腔在自由面处的形状Fig.11 Shape of cavity at free surface

2.2 岩石粒子速度分析

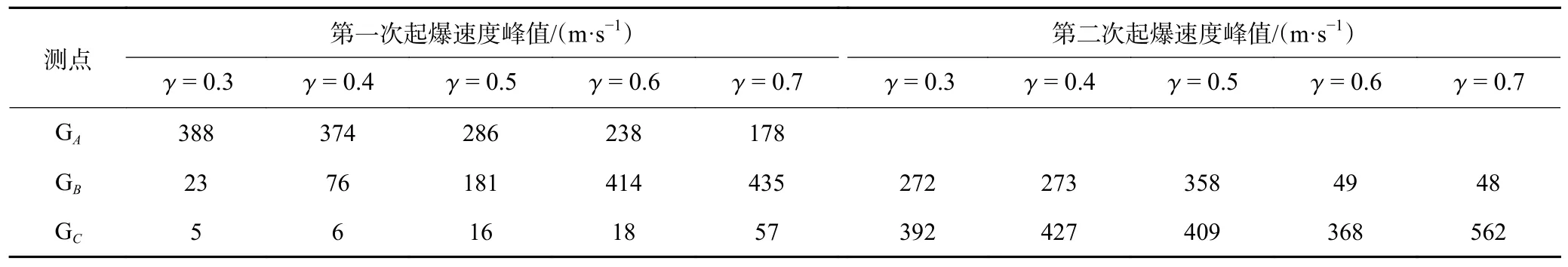

为了进一步研究岩体粒子抛撒过程受装药结构的影响,对炮孔周围不同深度的岩体进行划分。如图12 所示,将距离自由面1 m 以内的岩体称为上部,距离自由面1~2 m 的岩体称为中部,距离自由面2~3 m的岩体称为下部。在距离炮孔水平方向20 cm 处布置3 个测点A、B和C,记为GA、GB和GC,3 个测点分别位于三层岩体的中间位置。图13—图15 给出了当装药结构不同时,3 个测点处岩石粒子速度v随时间变化情况,表5 给出了不同测点对应速度峰值。

表5 不同测点处的速度峰值Table 5 Peak velocity at different measuring points

图12 炮孔不同深度分区Fig.12 Different depth zoning of blast hole

图13 测点A 处的速度曲线Fig.13 Velocity change curve at gauge point A

图13 为测点A处的岩石粒子速度变化曲线。当采用连续装药结构时,上部分岩体粒子速度较小,粒子速度在较长时间内都有波动。这是因为连续装药结构使得炸药集中在岩体下部,爆炸应力波优先作用在下部岩体,上部岩体更多受到的是爆炸应力波引起的振动作用。采用分段装药后,随着y增大,由第一段装药爆炸引起的岩体粒子速度峰值减小,γ=0.3 时速度峰值最大,v=388 m/s。第二段装药爆炸对上部岩体粒子的速度影响不大,这是由于上部岩体粒子离开自由面后在空气中自由扩散,第二段装药爆炸产生的能量难以对远距离的粒子运动产生影响。

图14 展示了中部岩体粒子速度变化曲线。连续装药结构会使中部岩体在短时间内产生较大的速度,然后速度会迅速降低。随着 γ增大,由第一段炸药爆炸引起的岩体粒子速度峰值增大。当 γ=0.3 和γ=0.4 时,第一段炸药距离中部岩体较远,因此引起的速度峰值较小。第二段炸药爆炸时, γ=0.5 引起的速度峰值较大, γ =0.3 和 γ=0.4 时速度峰值接近。γ =0.6 和 γ=0.7 时,第二段炸药爆炸对粒子速度的影响较小。

图14 测点B 处的速度曲线Fig.14 Velocity change curve at gauge point B

图15 展示了下部岩体速度变化曲线。 γ=0.7 时,第一段炸药较长,第一段炸药爆炸会对下部岩体粒子产生作用,从而产生第一个速度峰值。而对于其他 γ,第一段炸药爆炸对下部岩体影响较小。第二段炸药爆炸时, γ=0.7 的下部岩体粒子会产生最大的速度峰值,v=562 m/s。这是由于这种比例装药使得测点C正好处于第二段装药对应的区域,炸药产生的能量直接对下部岩体产生作用。第一段炸药较多会产生较大的上部空腔,这为下部岩体粒子抛掷提供了新自由面,然而第二段装药较少使得下部岩体能够抛掷的粒子有限。当 γ=0.3、0.4、0.5 时,第二段炸药爆炸同样产生了较大的速度峰值。

2.3 岩石爆破腔体

经过损伤云图和岩石粒子速度变化分析,可以初步认为当 γ≤0.5 时,分段装药结构更有利于掏槽爆破。然而需要通过最终槽腔形成结果作出进一步的判断。槽腔在XOZ平面处的截面形状在图16 中展示。图17 为空腔截面的外部轮廓。连续装药结构形成的空腔截面呈现圆柱状,整体较为均匀。当γ=0.3、0.4 时,呈现出上部略窄下部宽的形状。γ=0.5 时,空腔表现为上部和下部宽,而中部窄。随着第一段占比增加,例如 γ=0.6、0.7 时,空腔上部面积明显多于下部。

根据图17 得到的空腔截面轮廓图,利用Matlab 编写了代码来统计空腔截面轮廓线以内的像素点数量。利用空腔截面内像素点数量来反映空腔截面积变化。图18 为统计得到的各空腔包含像素点变化。当 γ=0.4 时,空腔截面像素点数量达到了最大值3 999;当 γ=0.7 时,空腔截面像素点数量达到了最小值3 226。可以看出,对于6 种不同装药结构案例,采用分段装药结构并且第一段占比为0.4 时形成的槽腔面积最大。结合损伤云图以及粒子速度分析,可以认为 γ=0.4 时,可以产生最大的槽腔空间,有利于炸药能量的充分利用。

图18 截面XOZ 像素点数量随上段装药占比变化Fig.18 Variation curve of pixel number of section XOZ with the proportion of charge in the upper section

图19 展示了连续装药与分段装药结构( γ=0.4)在自由面以上抛撒岩石粒子数量。对于连续装药结构,在t=0~2 500 μs 之间岩石粒子抛出数量增加较快,2 500 μs 以后粒子增长幅度减缓,粒子总体增加速度均匀。对于 γ=0.4 的分段装药结构,由于岩体上部炸药并且先起爆,使得粒子抛撒数量在t=0~2 760 μs内多于连续装药结构。分段装药结构时第一段炸药能量有限,在t=2 760~5 509 μs,岩石粒子抛撒数量低于连续装药结构。随着第二段炸药起爆(t=5 000 μs),分段装药结构的抛出粒子数量再次快速增加,在t=5 509 μs 时,分段装药结构抛出的粒子数量再次高于连续装药结构。两者抛出粒子数量峰值差距为1 295,采用分段装药结构抛出的粒子比起连续装药增加了19.3%。

3 现场应用

在淮南顾北煤矿岩石巷道钻爆法施工过程中,原设计方案的掏槽孔采用楔形钻孔方式,掏槽孔深度为1.8 m,其他孔在1.6 m 左右。随着2021 年数码电子雷管在中国的推广以及钻孔设备的提升,原有的设计方案不能满足现阶段的施工要求。新方案采取三角复式分阶分段直眼掏槽方式,图20 给出了掏槽孔布置图。图中蓝色炮孔为1 阶掏槽孔,孔深为1.5 m,采用连续装药;黄色炮孔为2 阶掏槽孔,孔深为3 m,采用分段装药,数值模拟结果表明第一段装药占比为0.4 效果最好,因此在装药过程中控制第一段炸药质量(靠近孔口处)占单孔总药量的0.4,第一段炸药与第二段炸药(靠近孔底处)之间用泥土间隔。采用液压钻孔设备钻孔。使用数码电子雷管进行延迟起爆,1 阶掏槽孔内放置一发雷管,2 阶掏槽孔内在第一段和第二段炸药分别放置一发雷管。起爆时掏槽孔先爆破,1 阶掏槽孔与2 阶掏槽孔的第一段炸药同时起爆,然后2 阶掏槽孔第二段炸药延时25 ms起爆,随后引爆辅助掏槽孔及周边孔。

图20 掏槽孔布置Fig.20 Layout of cutting holes.

采用三角复式分阶分段直眼掏槽方案进行了工程试验,试验结果良好。单循环进尺为2.48 m,炮孔利用率达到95.38%。图21 给出了现场电子雷管的使用以及爆破后效果图。

图21 分段装药结构掏槽爆破现场应用Fig.21 Field application of cut blasting with sectional charging structure.

上述工程实践证明,在煤矿岩石巷道爆破施工中,采用分段装药爆破的方法可以有效提高钻孔利用率,增加单循环进尺。对于分段装药爆破,靠近孔口处的炸药和岩体由于距离自由面较近,更容易破碎并从空腔抛出,这给孔底处的岩体提供了新的自由面。当孔底处的岩体爆炸时,新自由面的存在降低了岩体到自由面的距离,降低了剩余岩体的最小抵抗线和围岩约束作用。

4 结 论

1)连续装药结构引起的损伤范围和空腔截面形状为均匀的圆柱,而分段装药结构的空腔截面形状会随着 γ的增加,由上部窄、下部宽变为上部宽、下部窄。

2)连续装药结构掏槽爆破在时间和空间上创造了优势:第一段装药先起爆使上部岩体破碎并抛出,同时形成了新的自由面,为第二段装药起爆提供了充分的补偿空间和降低了围岩约束作用。自由面和不同段装药处的距离是影响爆破掏槽效果的决定因素。

3)上部岩体粒子抛掷速度峰值在第一次起爆后随着 γ增大而减小;中部岩体粒子抛掷速度峰值在第一次起爆后随着 γ增大而增大;当 γ≤0.5 时,各层岩体粒子速度均有着较高值。

4)当 γ=0.4 时,分段装药结构下的爆破效果最好,形成的槽腔范围最大。通过对三维数值模拟模型爆破效果的定量评估, γ=0.4 时的分段装药掏槽爆破效率相比连续装药提升了19.3%。