铸态和挤压态AZ31镁合金摩擦学特性对比研究

2023-10-18韦永毅谢红梅芶庆霜黄小青毛京双杨贵川

韦永毅,谢红梅,芶庆霜,黄小青,毛京双,杨贵川

(长江师范学院 材料科学与工程学院,重庆 408100)

镁合金作为最轻的商用工程结构材料,具有比强度高、铸造成型性好、阻尼吸震降噪性能优越、电磁屏蔽性能强、易于回收等诸多优点[1-2]。目前,镁合金已在汽车、电子通讯、航天航空等领域得到较为广泛的应用[3-5]。镁合金作为结构材料在上述应用领域中因相对运动,不可避免地要与其他材料接触并产生摩擦和磨损[6-7]。因此,提高镁合金的力学性能和摩擦学性能已成为科学家们研究的热点之一。

目前,已有的研究主要聚焦于如何通过合理的技术手段来改进某一牌号镁合金的减摩抗磨性能。比如,Joel da Silva Rodrigues等人[8]采用等离子体电解氧化技术在ZK30镁合金表面进行镀膜。研究发现,镁合金表面形成的含氧镀层表现出优异的摩擦学性能和抗腐蚀性能。Amanov等人[9]系统探究了固溶处理对WE54镁合金摩擦学性能的影响。结果表明,与原始试样相比较,固溶处理的WE54镁合金的摩擦系数和磨损体积分别下降了20%与66%。A.Zafari等人[10]研究发现稀土元素La添加到AZ91镁合金能有效降低镁合金晶粒尺寸,同时通过调控第二相尺寸及分布,有效提升了其高温摩擦磨损性能。

本文拟通过挤压的方式提高AZ31镁合金的摩擦学性能,以铸态AZ31镁合金和挤压态AZ31镁合金为研究对象,系统研究了在不同载荷条件下两种状态镁合金的摩擦学性能及磨损机理,以期所获得的结果能够为各领域在选择镁合金时提供参考。

1 试验材料与方法

试验样品铸态AZ31镁合金成分如表1所示,铝占2.77 wt.%,锌占0.83 wt.%,锰占0.21 wt.%,其余为镁。本文所用挤压态AZ31镁合金制备流程如下:挤压前将直径为82 mm的圆柱形铸锭放在马弗炉中进行热处理,热处理温度为380℃,保温时间为2 h。然后将热处理后的圆柱形铸锭在热挤压机上进行热挤压,挤压比为34,挤压温度为380℃,出口速率为20 mm/s,获得宽度为56 mm且厚度为3 mm的挤压态板材。

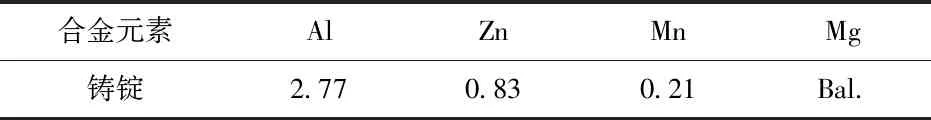

表1 AZ31 镁合金成分(质量百分比,wt.%)

采用显微维氏硬度计(HVS-1000BZ型)测试铸态和挤压态AZ31镁合金的显微硬度,加载载荷为9.8 N,保持时间为10 s,选取10个点进行测量,取其平均值。采用CSM往复式球-盘摩擦磨损试验机进行摩擦实验,试验上试样为AISI52100轴承钢球,钢球直径为6 mm,钢球的维氏硬度为697±17 kgf/mm2;试验下试样为铸态或者挤压态AZ31镁合金,合金的尺寸为20 mm(长)×10 mm(宽)×3 mm(厚)。摩擦试验前,采用100#~1000#砂纸将待测试样AZ31镁合金进行表面抛光,并用乙醇清洗后烘干待用。摩擦磨损试验中滑动速度为0.08 m/s,摩擦时间为30 min,载荷为1~8 N(平均赫兹接触应力为208~297 MPa)。试验完成后清洗试样表面并收集相应试样的磨屑,采用场发射扫描电子显微镜(FESEM)观察磨痕表面形貌和磨屑形貌。

2 结果与分析

2.1 力学性能

铸态和挤压态AZ31镁合金维氏硬度测量压痕如图1所示。挤压态AZ31镁合金的硬度为66.7 HV0.01,相对于铸态AZ31镁合金硬度52 HV0.01提高了28.3%。根据Hall-Petch公式,材料的显微硬度与晶粒的尺寸关系可表示为[11]:

图1 AZ31镁合金维氏显微硬度测试压痕

HV=H0+kHd-1/2

式中:H0和kH为常数;d为晶粒尺寸,单位μm;HV为显微硬度,单位MPa。

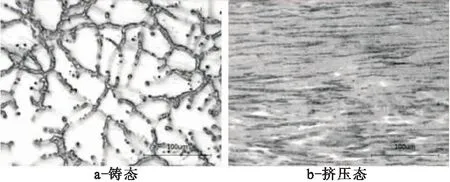

从上式中可以看出,合金硬度随着晶粒尺寸的降低而升高。挤压过程中在强烈的三向压应力作用下,铸态的粗大晶粒转变为挤压态的细晶粒组织,如图2所示,从而提高了合金硬度。

图2 AZ31镁合金金相组织图

2.2 摩擦学特点表征

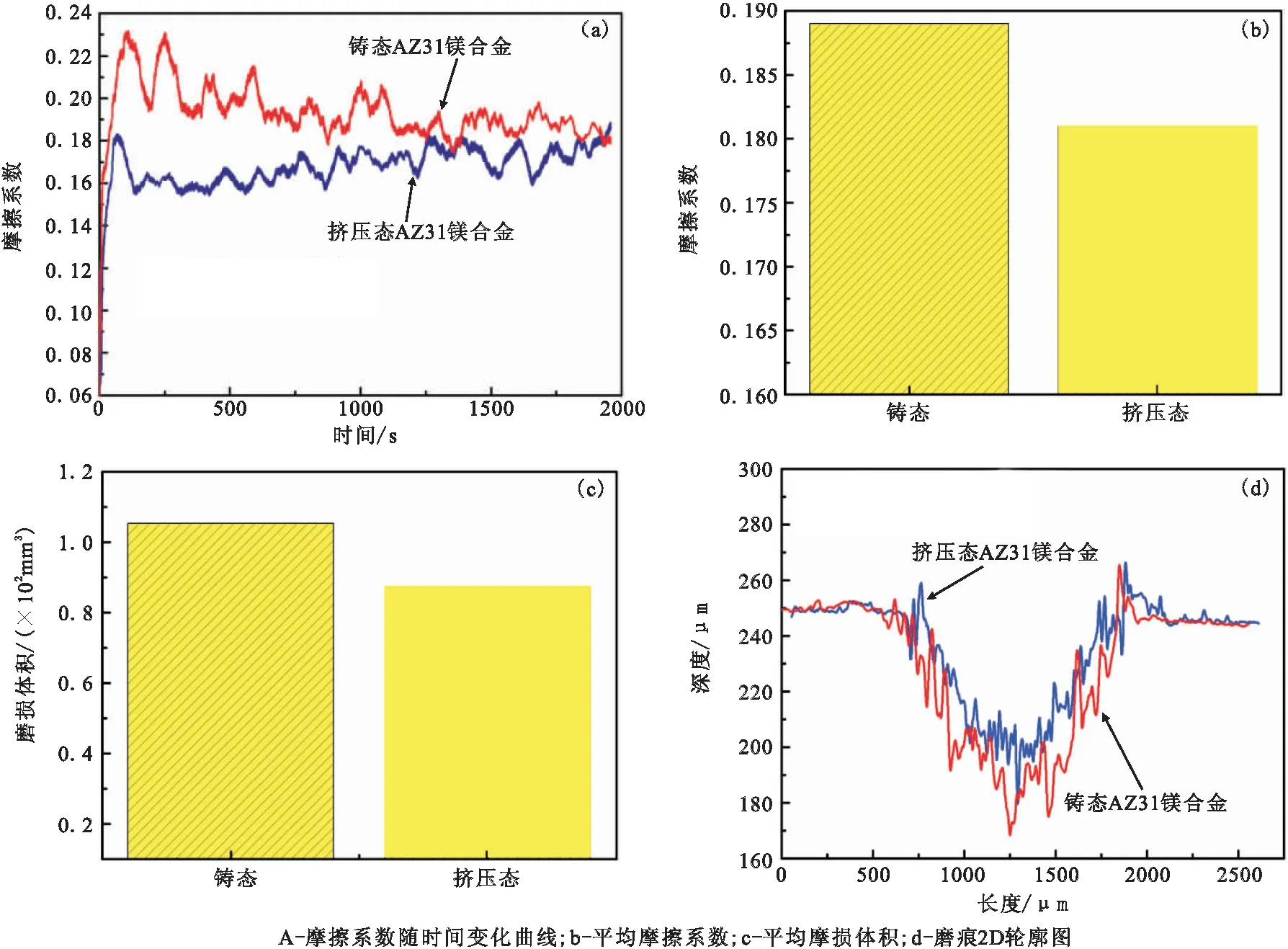

图3(a)和图3(b)为3 N载荷下铸态AZ31镁合金和挤压态AZ31镁合金的摩擦系数变化曲线及平均摩擦系数。从图中可以看出,铸态AZ31镁合金摩擦系数在0.19~0.23范围内波动,波动范围较大,平均摩擦系数为0.189。挤压态AZ31镁合金摩擦系数在0.16~0.18范围内波动,平均摩擦系数为0.181。相对于铸态镁合金,挤压态镁合金摩擦系数降低4.2%。图3(c)和图3(d)为3 N载荷下铸态AZ31镁合金和挤压态AZ31镁合金磨痕的磨损体积及2D轮廓图。从图中可以看出,挤压态AZ31镁合金磨痕表面磨损体积为85 mm3,相对于铸态AZ31镁合金磨痕表面磨损体积105 mm3,下降了19%。从磨痕2D轮廓图中明显可以看出,挤压态AZ31镁合金的磨痕深度明显小于铸态AZ31镁合金的磨痕深度。

图3 铸态和挤压态AZ31镁合金的摩擦学性能

2.3 载荷影响

铸态和挤压态AZ31镁合金的平均摩擦系数和磨损体积与载荷的关系如图4所示。从图中可以看出,当载荷为1 N时,两种镁合金的摩擦系数相当。然而随着载荷的增加,两种镁合金的摩擦系数相差变大。当载荷为8 N时,铸态AZ31镁合金的摩擦系数为0.215,而挤压态AZ31镁合金的摩擦系数为0.188,其摩擦系数降低了12.6%。不同载荷下挤压态镁合金的摩擦系数均小于铸态试样的摩擦系数,但两种镁合金的摩擦系数随载荷的变化规律是一致的,均随着载荷的增加而增加。两种镁合金的磨损体积与载荷的变化规律,与摩擦系数和载荷的变化规律一致,均随载荷的增加而增加,挤压态AZ31镁合金的磨损体积均小于铸态AZ31镁合金试样。当载荷为8 N时,铸态AZ31镁合金的磨损体积为205 mm3,而挤压态AZ31镁合金的磨损体积为118.9 mm3,其磨损体积降低了42%。

图4 载荷对铸态和挤压态AZ31镁合金摩擦学性能的影响

2.4 磨痕表面形貌观察

为了进一步探讨两种镁合金的减摩抗磨机制,采用FESEM-EDS对磨痕表面形貌和磨屑进行了观察。图5(a)和图5(b)是载荷为3 N滑动摩擦速度为0.08 m/s摩擦测试后的磨痕表面形貌和磨屑图,铸态AZ31镁合金磨痕表面出现明显的划痕,并聚集了较多的因摩擦热产生的白色氧化物,表明磨损机制主要为磨粒磨损和氧化磨损。随着载荷的增加,摩擦表面变形速度加快,导致在应力集中处表面材料脱落成为磨屑,形成较深的剥落坑,参见图5(d)和图5(e)。从图5(c)和图5(f) 磨屑EDS谱图中可以看出,3 N和8 N两种载荷测试条件下铸态AZ31镁合金摩擦后产生的磨屑均为金属Mg的氧化物MgO。铸态AZ31镁合金表面剥落的大块MgO磨屑作为第三体粒子,在摩擦对偶的作用下切削滑动表面,导致磨损率急剧升高。

图5 不同载荷测试条件下铸态AZ31镁合金磨痕表面及磨屑FESEM-EDS图

图6(a)和图6(b)是载荷为3 N滑动摩擦速度为0.08 m/s时,挤压态AZ31镁合金的磨痕表面形貌和磨屑图。磨痕表面存在着明显的沟槽和擦伤痕迹,这些沟槽和擦痕均平行于滑动方向,这主要是因为接触面间存在从外界进入或从表面剥落产生的硬质粒子在摩擦过程中对镁合金表面反复刮擦形成的。摩擦测试后的磨屑通过FESEM观察发现,磨屑较为细小,能有效充填到磨痕的沟槽中,从而形成一层保护层阻止摩擦副之间的直接接触。随着载荷的增加,磨损机制也逐渐发生改变,材料的磨损机制开始由磨粒磨损向剥层磨损转变。当载荷增加到8 N时,挤压态AZ31镁合金的磨痕表面出现明显的剥层磨损特征,见图6(d)。在摩擦的开始阶段,试样表面被犁皱后又被压平这一过程不断的重复进行,导致塑性变形裂纹在试样的次表面形核。当摩擦过程继续进行或摩擦载荷增加时,裂纹从试样次表面向表面扩展与表面上产生的裂纹相交时,便形成片状的磨屑从试样表面脱落。从图6(e)中磨屑形貌可以看出,磨屑较为粗大。与铸态AZ31镁合金磨屑成分相同,3 N和8 N载荷测试条件下挤压态AZ31镁合金摩擦后产生的磨屑也均为金属Mg的氧化物MgO,如图6(c)和图6(f)。

图6 不同载荷测试条件下挤压态AZ31镁合金磨痕表面及磨屑FESEM-EDS图

2.5 磨损机理分析

从摩擦磨损测试分析可见,当在相同载荷作用下对两种状态镁合金进行摩擦磨损试验时,挤压态镁合金的磨损损耗低于铸造镁合金,说明挤压态镁合金的耐磨性较高。通常材料的力学性能对耐磨性起到决定性作用。从硬度来看,铸造镁合金和挤压态镁合金的硬度分别为52 HV0.01和66.7 HV0.01,表明挤压加工后提高了铸造镁合金的力学性能,进而提高了其耐磨性[12]。其次,挤压加工能有效减少孔洞类铸造缺陷,其材料内部的连续性和致密性更高,进一步提高了挤压态镁合金的耐磨性[13]。另外,挤压态AZ31镁合金摩擦实验后产生的碎屑较为细小,细小的磨屑充填到磨痕的沟槽中,从而形成一层保护层阻止摩擦副之间的直接接触,能有效减少镁合金表面的磨损。

3 结 论

(1)对铸态AZ31镁合金进行挤压变形后,有效细化了晶粒,从而提高了合金的硬度。

(2)当载荷为1 N时,两种镁合金的摩擦系数相当。然而随着载荷的增加,两种镁合金的摩擦系数相差变大。当载荷为8 N时,挤压态AZ31镁合金的摩擦系数和磨损体积相对于铸态AZ31镁合金分别降低了12.6%和42%。

(3)挤压态AZ31镁合金表现出良好的摩擦学性能,主要归因于其高力学性能及摩擦过程中形成的细小磨削填充作用。