面向铝工业基于PSO+LSTM的电解槽氧化铝浓度预测研究

2023-10-18朱家华程建国

朱家华,徐 杨,2,曹 斌,程建国

(1.贵州大学 大数据与信息工程学院,贵州 贵阳 550025;2.贵阳铝镁设计研究院有限公司,贵州 贵阳 550009;3.中铝智能科技发展有限公司,浙江 杭州 311103)

现代铝电解生产主要是基于电解槽内氧化铝浓度的控制,将氧化铝浓度控制在一定范围内是保持铝电解槽稳定运行的核心任务,其最佳浓度范围在1.5%到3.5%[10-11]之间。当电解槽中氧化铝浓度达到饱和时,如果进料器继续添加,将会导致能耗增加和铝液波动等问题,并诱发槽底沉淀与槽帮结壳,降低电解槽的使用寿命;如果氧化铝浓度过低,将会导致阳极效应频发,进而导致电解槽的电压与温度都升高,电解槽能量平衡被破坏,电流效率降低,出铝量减少,生产成本增加。因此,将电解槽中氧化铝浓度准确控制在一定范围内,是保证电解槽的物料和能量平衡、保证电解槽稳定高效运行的基础。

现代工业上的铝电解生产环境复杂,由于高温、强腐蚀、强磁场等多种环境因素的影响,导致氧化铝浓度在线测量对装置要求极高。近年来,不少国内外专家学者对氧化铝浓度的测量与预测控制作了深入的研究,并取得了一系列的成果。文献[1]将PSO与LS-SVM相结合,引入极电电压与阳极电流作为输入,利用PSO进行参数优化并自动寻优,实现氧化铝浓度的实时预测;文献[2]基于非线性模型预测控制方法,采用最小二乘支持向量机的非线性Hammerstein系统子空间的辨识方法,建立了数据驱动的氧化铝浓度控制的状态空间模型,通过下料与极距调整实现氧化铝浓度的精确控制;文献[3]建立基于种群活性粒子群算法优化最小二乘支持向量机参数的铝电解氧化铝浓度预测模型,有效地提高了计算精度。针对氧化铝浓度的预测控制方法还有许多,基于槽电阻变化速率跟踪的浓度控制方法,由于氧化铝浓度与槽电阻关系呈现为“凹型”曲线,氧化铝浓度在3.5%~4%之间存在一个极值点,浓度从4%逐渐开始增加或减少时槽电阻都增加,通过跟踪槽电阻及槽电阻变化速率便可以推测氧化铝浓度,据此可以进行适当的下料控制,使氧化铝浓度控制在目标区域内;基于氧化铝浓度(或特征参数)估计模型的浓度控制方法,该方法通过建立槽电阻与氧化铝浓度之间的数学模型实现对氧化铝浓度的直接估计,由此实现对氧化铝浓度的更好的控制。

1 研究目的

以上文献在氧化铝浓度的预测方面取得一定的成效,但是所用算法存在一些不足。文献[1]将PSO与LS-SVM相结合,实现氧化铝浓度的实时预测,但是在氧化铝浓度预测的精度方面还存在一定的提升空间;文献[2]基于非线性模型预测控制方法,通过下料与极距调整实现氧化铝浓度的精确控制,但是在实时性方面也存在不足。综合考虑当前研究存在的问题,为了实时精准地预测及控制氧化铝浓度,脱离对专家经验知识的依赖,并且充分结合槽控机的硬件系统与铝电解过程中的非线性特性,本文在氧化铝浓度预测与铝电解质方面作了大量研究,包括复杂铝电解质关键物化参数和测定新方法、电解槽氧化铝浓度预测[4]、氧化铝浓度参数调控降低阳极效应[5]、分布式阳极电流监测[6]、数字化铝电解槽系统框架设计[7]等。通过对这些知识[8]的研读与探讨,综合考虑算法的实时性与测量的精确性,针对LSTM的梯度问题和计算费时的缺点,本文利用PSO优化LSTM函数,弥补LSTM函数的弱点,提出基于PSO优化的PSO+LSTM的氧化铝浓度预测控制方法。首先,结合某铝厂的实习经验以及相关专家经验知识的传授,通过探究氧化铝浓度[9]与槽电压、阳极导杆电流、槽电阻、阳极导杆等距压降、累斜、下料间隔、电解槽状态参数、出铝量、铝水平这9个相关变量的关系,并对模型进行优化,确定输入与输出的关系,提出基于PSO优化的PSO+LSTM混合算法,提高了LSTM的建模精度。最后,结合PSO+LSTM算法能记住比LSTM算法更长期的信息的特点,对某铝厂电解槽的A1导杆与B7导杆进行数据采集,使用采集到的真实数据,对优化后算法的精度和实时性进行验证。

2 工业铝电解槽

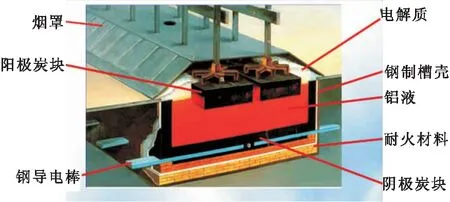

金属铝是生活中最常见的金属。金属铝因为其具有良好的延展性,在机械制造、车辆生产、航空航天各行业中均得到广泛应用。目前铝冶炼设备是融盐电解槽,电解槽是在一个钢制槽壳内部衬以耐火砖和保温层,阴极炭块镶于槽底,作为电解槽的阴极,铝电解槽的结构如图1。

图1 铝电解槽结构图

现代铝工业生产采用氧化铝融盐电解法电解铝,使用熔融冰晶石作为电解质,将氧化铝作为溶质溶解在其中,使电解温度控制在950~970℃,以炭素材料作为阴、阳两极,通入直流电,在两极间发生电化学反应,电解总反应式为:

2Al2O3+3C→ 4Al+3CO2↑

(1)

根据铝电解过程机理和相关文献可知,氧化铝浓度与槽电压、阳极导杆电流与阳极导杆等距压降存在着一定的关系,因此,可以利用现场实际测得的数据,对氧化铝浓度进行预测。

3 研究方法

3.1 LSTM原理

LSTM(Long Short-Term Memory)算法是深度学习方法的一种,LSTM是一种特殊的RNN(Recurrent neural network,循环神经网络),LSTM通过精心设计的“门”结构,避免了传统单一神经网络产生的长序列训练过程中的梯度消失和梯度爆炸问题,能有效学习到长期依赖关系。在处理预测和分类问题中,LSTM能记住100个量级的序列甚至更长期的信息,具有记忆功能的LSTM模型表现出较强的优势。LSTM单元结构如图2。

图2 LSTM单元结构图

LSTM增加的三个神经网络层就代表LSTM的三个门(遗忘门(Forget Gate)、输入门(Input Gate)、输出门(Output Gate))。其中记忆单元(Memory Cell)接受两个输入,即上一时刻的输出值ht-1和本时刻的输入值xt,由这两个参数优先进入遗忘门,得到决定要舍弃的信息ft(即权重较小的信息)后,再进入输入门,得到决定要更新的信息it(即上一Cell相比权重较大的信息)以及当前时刻的Cell状态Ct(候选向量,可理解为中间变量,存储当前Cell State信息),最后由这两个门(遗忘门和输入门)的输出值(即ft,it,Ct)进行组合(上一Cell状态Ct-1乘以要遗忘信息的激活值ft与当前时刻Cell状态Ct乘以需要记忆信息的激活值it进行叠加),得到分别的长时(Ct)和短时(ht)信息,最后进行存储操作及对下一个神经元的输入。LSTM在网络中的工作流程如图3。

图3 LSTM工作流程

根据上图,可以得到三个门的方程如下:

1)遗忘门:

ft=σ(Wf·[ht-1,xt]+bf)

(2)

2)输入门:

it=σ(Wi·[ht-1,xt]+bi)

(3)

Ct=tanh(Wc[ht-1,xt]+bc)

(4)

以及t时刻的Cell状态(长时)方程:

Ct=ft·Ct-1+it·Ct

(5)

3)输出门

Ot=σ(Wo·[ht-1,xt]+bo)

(6)

ht=Ot·tanh(Ct)

(7)

式中:f是门的激活函数,g是Cell输入的激活函数,h是Cell输出的激活函数。

σ(z)是Sigmoid激活函数,σ(z)的函数方程式为:

(8)

σ′(z)=σ(z)[1-σ(z)]

(9)

式中:tanh(z)是tanh的激活函数,tanh(z)的函数方程式为:

(10)

tanh′(z)=1-tanh2(z)

(11)

3.2 PSO粒子群算法

PSO(Particle swarm optimization)粒子群优化算法[12-13]是一种进化计算技术,粒子群优化算法的基本思想是通过群体中个体之间的协作和信息共享来寻找最优解。PSO的优势在于简单容易实现并且没有许多参数调节,目前已被广泛应用于函数优化、神经网络训练、模糊系统控制及其他遗传算法[14-15]的应用领域。PSO算法的流程图如图4。

图4 PSO算法流程图

3.3 PSO+LSTM模型

将LSTM初始学习率、隐藏层单元数目作为PSO算法的优化对象,根据超参数取值范围随机初始化各粒子位置信息。然后,根据粒子位置对应的超参数取值建立LSTM模型,利用训练数据对模型进行训练,将验证数据代入训练好的模型进行预测。PSO+LSTM算法流程如图5。

图5 PSO+LSTM算法流程图

结合流程图及算法原理,本文把收集到的氧化铝浓度数据分为训练数据和验证数据,然后将LSTM模型的时间窗口大小、批处理大小、神经网络隐藏层单元数目作为优化对象,初始化自适应PSO算法。接着划分子群,计算每个粒子的适应度值,以各粒子对应参数构建LSTM模型,通过训练数据进行训练,使用验证数据进行预测,将预测结果的绝对百分比误差作为各粒子的适应度值。然后根据PSO算法的普通粒子和局部最优粒子位置进行更新,并判断终止条件,若满足终止条件,返回最优超参数取值,否则,返回重新计算粒子适应度。最后利用最优超参数构建LSTM模型,该模型通过训练数据和验证数据进行训练,测试集数据进行预测,得到预测结果。

4 研究结果

4.1 数据采集

为验证所提算法的有效性,本文对某铝厂电解槽的数据进行人工采集,考虑到现场工作环境的复杂性,决定由5名工人在现场分工合作进行取样。其中1名工人负责记录取样时间,剩下4名工人两人一组,一组负责A1导杆取样,另一组负责B7导杆取样,每组的2名取样工人每天选择与之前不同的时间段,用时约10分钟,按照30 s以上的间隔进行取样,每人取样3~4次。经过持续两个月的数据采集,共得到308组初始数据,去除掉有数据缺失的28组数据,最终得到280组完整的可用于实验的数据。其中A1导杆的采集数据130组,B7导杆采集数据150组,样本采样后经化验,获得氧化铝浓度真实值。把收集到的数据建立样本集,其中将A1导杆与B7导杆的数据分别按8∶2的比值划分为训练集与验证集,再将A1导杆与B7导杆两者的数据合并,将合并后的数据随机选取240组用于建模,40组用于模型预测。A1导杆与B7导杆的部分数据如表1和表2所示。

表1 A1导杆部分采样数据统计表

表2 B7导杆部分采样数据统计表

4.2 模型训练

根据以上数据,结合粒子群优化长短期记忆神经网络模型对数据进行训练。选择氧化铝浓度作为算法的输出,训练的结果如图6和图7所示。

图6 A1导杆数据集训练结果

图7 B7导杆数据集训练结果

从训练的结果图可知,对于采集到的数据,将A1导杆中的80组训练数据与B7导杆中的100组训练数据分别用粒子群优化长短期记忆神经网络模型进行学习和训练,并将A1导杆中剩下的50组验证数据与B7导杆中剩下的50组验证数据用训练模型进行验证,结果证明模型具有较高的精度。为了使模型更具泛化性与鲁棒性,本文将A1与B7的数据合并,将合并后的数据提取出取样时间点,并随机挑选103个取样时间点,最后将103个时间点对应的数据筛选出来进行训练,训练结果如图8所示。

4.3 氧化铝浓度预测

将模型训练完毕后,用该模型对最后的40组验证数据进行预测,预测结果如图9所示。

图9 氧化铝浓度预测结果

将预测结果与文献[1]及文献[2]的算法进行比较,比较结果如表3所示。

表3 各算法性能比较

从预测结果及表3可知,改进的粒子群优化长短期记忆神经网络模型与LSSVM算法相比,均方根降低了1.78%,整体平均误差降低了9.2%;与NMPC算法相比,本文算法的均方根降低了1.20%,整体平均误差降低了10.14%。从较可以得出,本文算法在均方根与整体平均误差都有较大提升,并且具有较高的预测准确率。经某铝厂试验验证,不会出现因数据量过少而出现过拟合问题,试验验证本算法具有一定的代表性。所用算法模型在I5四代处理器运行,仅需10 ms即可完成预测,进一步缩短氧化铝预测时长。

5 结 语

针对氧化铝浓度预测控制不精确及实时性差的问题,本文提出一种基于粒子群优化长短期记忆神经网络模型的氧化铝浓度预测方法。该方法将两极电压、阳极导杆电流及阳极导杆等距压降作为模型的输入,对应的氧化铝浓度作为输出,建立了一种基于PSO+LSTM的预测模型,为大型铝厂的氧化铝浓度预测提供了模型支撑,为铝电解生产过程的稳定性提供了参考。