高硫石油焦对罐式炉硅砖的侵蚀机理研究

2023-10-18孙毅周善红李强

李 星,孙毅,周善红,李强

(1.沈阳建筑大学 理学部,辽宁 沈阳 110168;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

石油焦是制备铝用预焙阳极的主要原料,使用量占阳极重量的65%左右,其质量对阳极在电解铝生产中的表现具有重要影响。目前国内外炭素厂所用石油焦的含硫量一般在2%~3%,然而近年来随着电解铝行业的迅速发展,适于生产阳极用的石油焦供不应求,高硫焦在预焙阳极生产中的用量正在逐渐加大[1-2]。石油焦煅烧是铝用阳极生产的重要工序,主要热工设备包括罐式炉和回转窑。其中,罐式炉以其碳质烧损小、能耗低、维修量小、实收率高、运转率高、产品质量好等诸多优点,越来越受到生产企业的青睐,目前正逐步取代回转窑,成为主流石油焦煅烧设备[2-5]。

近年来,延迟石油焦中的硫含量不断攀升,迫使服务于铝电解生产的煅烧石油焦生产商均会在实际生产中使用大量的高硫焦作为原料[6-8]。采用罐式炉煅烧技术生产煅烧焦的厂商普遍反映炉体的寿命受原料中硫含量提高的影响大幅缩短,已从最初的6~8年使用寿命剧减至2~3年[9],上述问题已引起业界的广泛关注。罐式炉在生产过程中的损毁主要表现为罐壁用硅砖的破损,煅烧过程中罐壁用硅砖会由于受到侵蚀发生基体破坏和硅石颗粒剥落、理化指标恶化等。石油焦中的硫分在高温热处理过程中对硅砖的侵蚀是造成硅砖损毁主要原因之一[10]。

然而,目前硫分对硅砖的侵蚀机理至今仍没有一个定论,使耐材生产商和工程公司难于找到正确的手段去解决硅砖使用寿命问题[11-12]。因而,系统研究硅砖在罐式炉煅烧过程中的损毁机理,并基于损毁机理研究提出可行的研究方向,与耐材生产商共同开发长寿命的耐侵蚀硅砖已成为当下的迫切任务,其对提升罐式煅烧技术的市场竞争力具有重要意义。

1 残砖的损毁机理研究分析

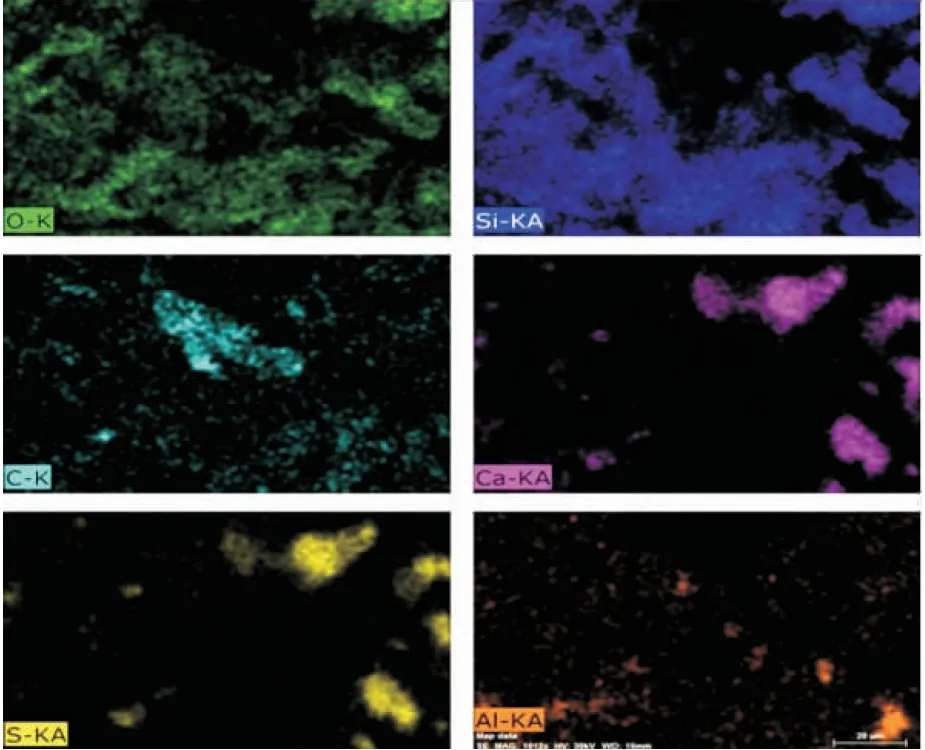

扫描电子显微镜(SEM)搭载的能量色散X射线光谱仪(EDX)是表征材料微区成分的常用手段之一。其表征结果可揭示材料微区内各元素的富集趋势。首先对新疆某厂大修罐式炉废弃的残砖选择两个代表性微区进行EDX分析,获得残砖微区元素分布状况,从而推断硅砖的损毁机理。图1和图2分别为残砖两个代表性微区的面扫描分析图像。从图中可以看出,两个微区内材料成分包括C、Si、O、Ca、Al、F和S等元素,其中Si、O、Ca、Al为原硅砖中的元素,而C、S和F元素则来源于石油焦。两个选区内的S和Ca元素的分布区域完全吻合,表明石油焦中的S元素对硅砖基体中的CaO具有侵蚀作用,生成了CaS,这种侵蚀作用首次被本研究所证实,以前的研究报道仅是通过主观的推断讨论高硫石油焦对罐式炉硅砖的侵蚀作用。

图1 残砖微区1的元素面扫描分析图像

图2 残砖微区2的元素面扫描分析图像

残砖试样的线扫描元素表征结果如图3所示,其中SEM图像中箭头所示方向为试样选区部分由内而外的扫描方向,结果表明富集在残砖表面区的S含量远高于内部区域,表明S先与硅砖表面区域的金属氧化物如CaO等发生化学反应,产生的缺陷会对硅砖的理化指标产生负面影响,使硅砖由表及内逐步受到侵蚀破坏。

图3 残砖试样的线扫描元素分析

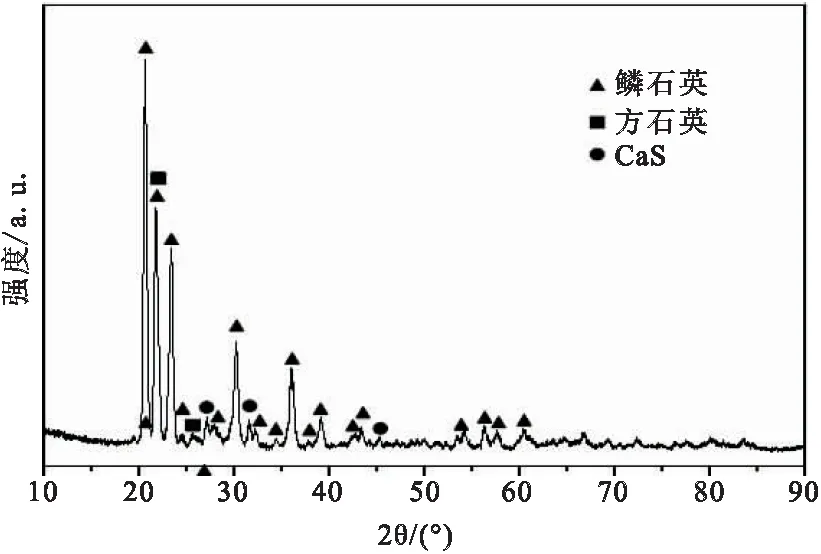

在此基础上,对残砖试样进行了X射线衍射(XRD)分析(图4)。分析结果同样能表明石油焦中的S元素对硅砖基体中的CaO成分等具有侵蚀作用。从图4中可以看出,XRD图谱中除硅砖中SiO2的鳞石英和方石英晶相衍射谱峰外,还包括CaS相的部分衍射谱峰,表明石油焦中的硫分对硅砖中矿化剂CaO相具有侵蚀作用而生成了CaS相。

图4 残砖样品的XRD图谱

2 硅砖损毁的实验室模拟研究

上述的对大修炉废弃残砖的分析中发现石油焦中的S元素对硅砖基体中的CaO等矿化剂成分具有侵蚀作用,然而无法获得不同温度和时间条件下石油焦对硅砖的侵蚀情况及其机理。因此,在本实验中采用S含量为5%~6%的高硫石油焦为侵蚀剂,使用箱式电阻炉模拟硅砖在实际生产中的受S侵蚀环境,开展侵蚀实验模拟研究,对进一步证实硅砖在罐式炉煅烧生产中的损蚀机理是十分必要的。

2.1 实验模拟方案

实验室模拟的具体实验方案如图5所示,将切割的硅砖样块或硅砖粉与石油焦粉混合样的压片试样置于填充好高硫焦的小坩埚内,再将小坩埚包埋于大坩埚内,大坩埚内同样填充有高硫焦,最后大坩埚上盖刚玉盖板,置于箱式电阻炉中高温煅烧。室温开始升温,升温速率设定为3℃/min,匀速升温至设定的终温。为考察不同终温下硅砖受侵蚀的程度,终温范围设定为950~1350 ℃,终温下的保温时间范围设定为5~48小时。

图5 实验室模拟研究的实验方案

2.2 实验现象观察

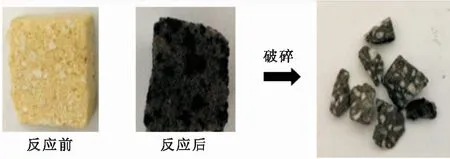

本实验研究中的硅砖试样受侵蚀前后的外观存在明显的差异。从图6中可以看出,浅黄色的硅砖在高硫焦中1 250℃保温48小时后变为黑色,硅砖颜色变黑的原因可能主要有两点,其一是石油焦受热后逸出的挥发分(包括含硫气体和碳氢化合物)部分生成单质炭,向硅砖基体中侵入,另外一个重要原因可能是含硫物质侵入后与硅砖基体中的CaO等矿化剂相发生反应,生成了同样为黑色的硫化物。从破碎后的硅砖碎片中能发现硅砖试样内部同样发生了颜色变化,表明整个硅砖试样由表及里均受到了侵蚀。然而内部的硅石颗粒并未发生颜色变化,表明硅砖的基体部分(矿化剂相和硅石细粉)是侵蚀反应发生的主要部位。

图6 侵蚀反应(1250℃,保温48小时)前后硅砖试样照片

研究还发现煅烧温度对硅砖试样的受侵蚀程度具有重要影响,如图7所示。硅砖显著的颜色变化发生在1 250℃的高温条件,随着反应温度的提高,反应后硅砖的颜色逐步加深。对比实验表明,在相同的侵蚀实验条件下,矿化剂(CaO等)含量极少的熔融硅砖在外观上并未发生显著的颜色变化(如图8所示),表明硅砖中矿化剂相与高硫石油焦中硫的反应是硅砖受侵蚀的一个主要原因。

图7 不同终温下反应后的硅砖试样照片

图8 试样受侵蚀后对比

2.3 侵蚀硅砖试样的分析与表征

本研究首先开展了对侵蚀实验硅砖试样的元素分析表征,微区元素分析结果如图9所示。结果揭示微区中S元素与Ca元素分布于相同区域,这种表征结果可在多个分析区域中发现,同时还可以发现S元素的分布与Si元素的整体分布呈互补态,表明在1 250~1 350℃终温设定的实验条件下,S元素并未与Si元素发生化学反应,表明石油焦中的S对SiO2主相并未具有侵蚀作用。

图9 侵蚀实验硅砖试样的元素面扫描分析图像(左:1250℃;右:1350℃)

分析结果发现仅当反应温度为1 250~1 350℃时所得试样中能够表征得到S元素与Ca元素分布于相同区域的结果,其说明煅烧温度对硅砖受侵蚀的程度具有重要影响,该研究结果能表明采用煅烧终温相对较低的“低温煅烧技术”对提高罐式炉的使用寿命具有重要积极作用。

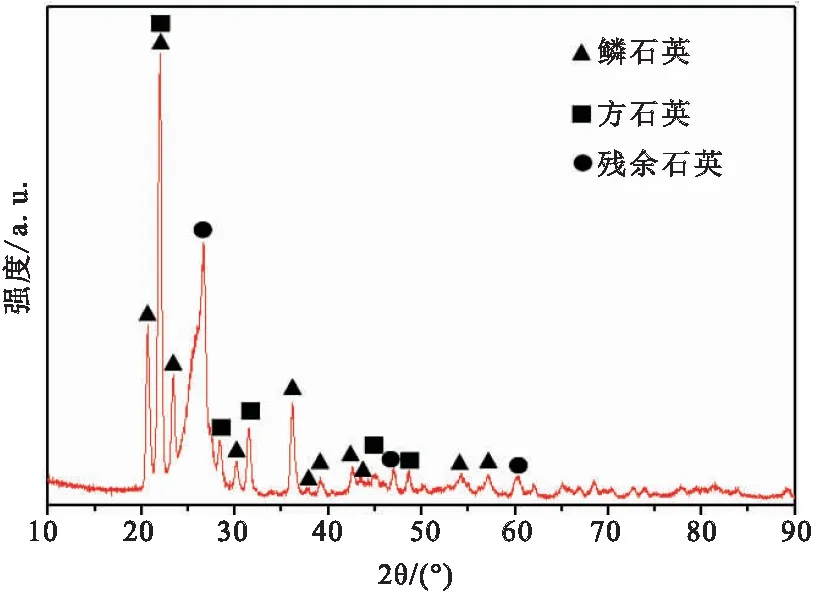

另外,1 350℃侵蚀的硅砖试样在XRD图谱如图10所示。通过XRD结果表明未含有CaS的衍射谱峰,只包含鳞石英、方石英和残余石英三相组成,这是由于与大修炉废弃硅砖相比,实验硅砖试样受侵蚀的时间较短,反应生成的极微量CaS在XRD分析中无法被探测到。

图10 1350℃侵蚀硅砖试样XRD分析

以上研究结果表明,无论是大修炉废弃残砖还是实验室侵蚀实验的硅砖试样,其分析结果都能证明石油焦中的硫对罐式炉罐壁硅砖中的矿化剂相如CaO具有侵蚀作用,除了本研究已观察到的CaO相与S的反应外,硅砖中Fe、Al等元素同样有可能会与硫发生反应,然而由于生成的对应硫化物熔点和沸点较低,会以熔渣形式流失,故在对残砖的元素分析出无法捕捉到反应生成的副产物。另外,石油焦中的V等过渡金属元素能与硅砖的SiO2形成熔点低于1 000℃的低共熔物,这一问题同样需要重视,但在对大修炉废弃残砖和侵蚀实验硅砖试样的分析中并未发现V的富集,这可能与石油焦中V的含量较低(通常低于1 000 ppm)有关。综上所述,硅砖在罐式煅烧石油焦生产中的损毁机理可概述为:石油焦中的硫与硅砖基体中的Ca、Fe、Al等元素反应,其中生成的部分化合物会与SiO2形成低共熔物,进入熔渣而流失,部分稳定的化合物(如CaS)会继续存留于基体中,在热处理过程中释放应力,使基体受到破坏,硅砖发生剥落损蚀;石油焦中的微量元素如V、Na等微量元素都会与SiO2形成低共熔物,使硅砖发生熔蚀和剥落损蚀,但由于含量较低,并不是硅砖损毁的主要原因。

3 结 论

(1)探求得到了罐式炉用硅砖的损毁机理:石油焦中的硫与硅砖基体中的Ca、Fe、Al等元素反应,其中生成的部分化合物会与SiO2形成低共熔物,进入熔渣而流失,部分稳定的化合物(如CaS)会继续存留于基体中,在热处理过程中释放应力,使基体受到破坏,使硅砖发生剥落损蚀。

(2)石油焦中的微量元素如V、Na等微量元素都会与SiO2形成低共熔物,使硅砖发生熔蚀和剥落损蚀,但由于含量较低,并不是硅砖损毁的主要原因。