磁流体强化弱磁性矿物按磁化率高效分选及其机理

2023-10-13荆子航苟雅思杜力王毓华卢东方郑霞裕

荆子航,苟雅思,杜力,王毓华,卢东方,郑霞裕

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

矿产资源为国民经济发展提供必要的原料保障,其中赤铁矿、镜铁矿、褐铁矿、钛铁矿、锰矿等弱磁性矿产资源发挥着重要作用[1]。我国弱磁性矿产资源具有以下特点:1) 原矿品位低,铁矿平均铁品位低于30%,锰矿平均锰品位约20%,比世界平均品位低[2];2) 矿石成分复杂,不同矿物之间关系紧密,较为典型的有白云鄂博稀土型铁矿、攀枝花钒钛磁铁矿等[3];3) 矿物嵌布粒度细,嵌布粒度不均匀,如鄂西鲕状赤铁矿即使细磨也难以有效解离[4]。由于资源禀赋差,加工利用流程复杂,成本高,与进口矿相比没有优势,因此,我国弱磁性矿物利用率低,对外依存度居高不下。

高梯度磁选是一种绿色经济的回收弱磁性矿物手段,而常规高梯度磁选由于选择性较低,多用于弱磁性矿物的粗选,得到粗精矿后再采用离心(重选)、浮选或磁化焙烧等方法进行精选,形成高梯度磁选-重选[5]、高梯度磁选-浮选[6]或高梯度磁选-磁化焙烧[7]等联合分选工艺。联合分选工艺虽实现了部分难选弱磁性矿物的回收利用,但也存在流程复杂及成本高等缺陷,且高梯度磁选仍是其中不可或缺的重要工序,提高高梯度磁选的选择性对于简化分选流程、降低分选成本或实现弱磁性矿物全磁分选流程至关重要。

脉动流的引入使得非磁性颗粒的机械夹杂得到了有效消除,脉动高梯度磁选开始大规模应用于弱磁性矿物的粗选中[8],主要原因是大多数弱磁性矿石除有用磁性矿物外,还含有一定量的磁性脉石矿物,如攀西钛铁矿中的钛辉石[9]、镜铁山式铁矿中的白云石和碧玉[10]以及湖南祁东铁矿中的绿泥石[11]等。在弱磁性矿物高梯度磁选中,磁化率小、粒度大的弱磁性脉石颗粒和磁化率大、粒度小的有用磁性颗粒因受到相同大小的磁力产生竞争捕集作用,结果就是二者同时在高磁场力下被捕获进入精矿或是在低磁场力下流失进入尾矿中,宏观上表现为难以兼顾品位和回收率。解决弱磁性矿物分选中磁性脉石矿物的竞争捕集问题是提高高梯度磁选选择性和实现弱磁性矿物高效利用的关键。

受磁流体静力分选和磁悬浮分离[12-13]相关原理启发,本文提出一种新的高梯度磁选方法—磁流体耦合高梯度磁选[14],该方法将顺磁性离子型磁流体引入到高梯度磁选系统中,利用磁流体对处于其中颗粒产生的磁排斥力来扩大有用磁性矿物颗粒和磁性脉石矿物颗粒的受力差异,削弱进而消除二者之间的竞争捕集作用,显著提高高梯度磁选的选择性,实现弱磁性矿物按磁化率精细分离,突破传统高梯度磁选按磁力分离的壁垒,解决弱磁性矿物分选难以兼顾品位和回收率的问题。为验证该方法的分选效果,选取攀西钛铁矿(钛铁矿和钛辉石的典型竞争捕集体系)开展了磁流体耦合高梯度磁选试验,并对相关机理进行了较为详细的研究和分析。

1 试验

1.1 试验原料

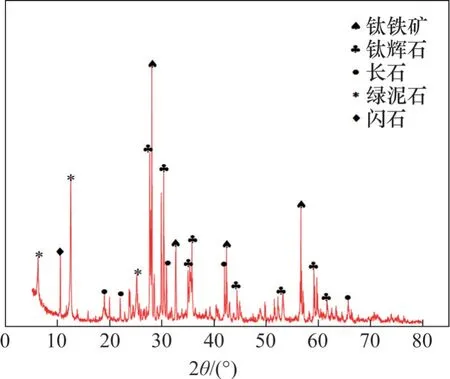

试验原料选用攀西密地钒钛磁铁矿选铁尾矿,其XRD图谱和粒度组成分别如图1和表1所示,有用矿物为钛铁矿,脉石矿物有钛辉石、长石、绿泥石,各粒级TiO2平均品位为9.34%。该物料中回收钛铁矿的主要难点是钛铁矿和钛辉石的分离,原因是二者都属于弱磁性矿物且磁化率相差不大[15],如表2所示。工业上一般采用两段高梯度磁选先得到TiO2品位为20%左右的粗精矿,然后再采用多段浮选得到TiO2品位为47%左右的钛精矿[16],流程复杂,且由于细粒级矿物会恶化浮选环境,<20 μm 粒级的钛铁矿未进行回收,整体TiO2回收率很低。该物料中钛铁矿和钛辉石在高梯度磁选中会产生较为严重的竞争捕集现象,是研究高梯度磁选中有用磁性矿物颗粒和磁性脉石矿物颗粒竞争捕集的理想试验原料。

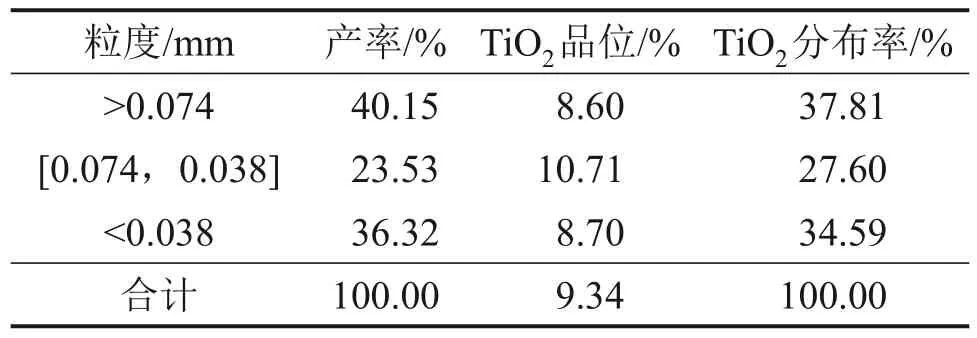

表1 试验原料粒度分析Table 1 Particle size analyses of test sample

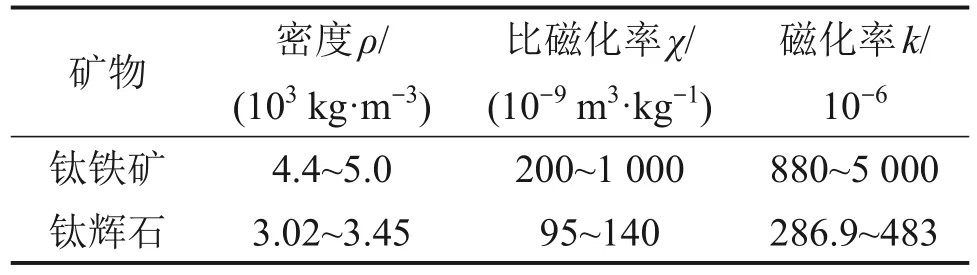

表2 钛铁矿和钛辉石的磁化率Table 2 Susceptibility of ilmenite and titanaugite

图1 试验原料XRD图谱Fig.1 XRD pattern of experimental sample

1.2 试验试剂

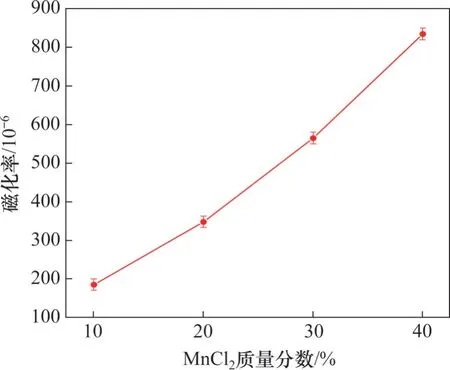

磁流体耦合高梯度磁选是将顺磁性磁流体(顺磁性溶液)代替水作为物料的分散介质,顺磁性溶液主要是铁、锰、镍等金属的氯化盐、硫酸盐等。由于锰盐溶液无毒,易配制,磁化系数高且来源广泛[17],本研究选用不同MnCl2质量分数(0、10%、20%、30%和40%)的MnCl2溶液(饱和质量分数约为43%)作为弱磁性矿物的分散介质,开展磁流体耦合高梯度磁选试验。图2所示为采用磁力天平测得的MnCl2溶液的体积磁化率,随着MnCl2质量分数增大,磁化率呈线性增大。

图2 MnCl2质量分数与磁化率的关系Fig. 2 Relationship between mass fraction of MnCl2 solution and susceptibility

1.3 试验设备和方法

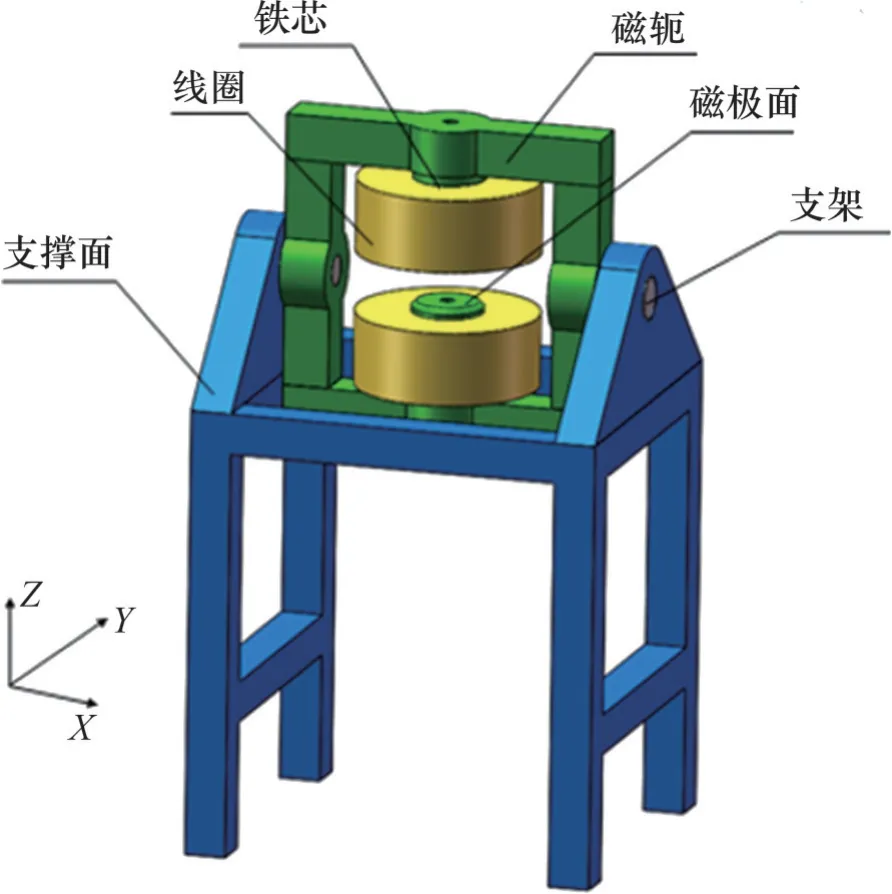

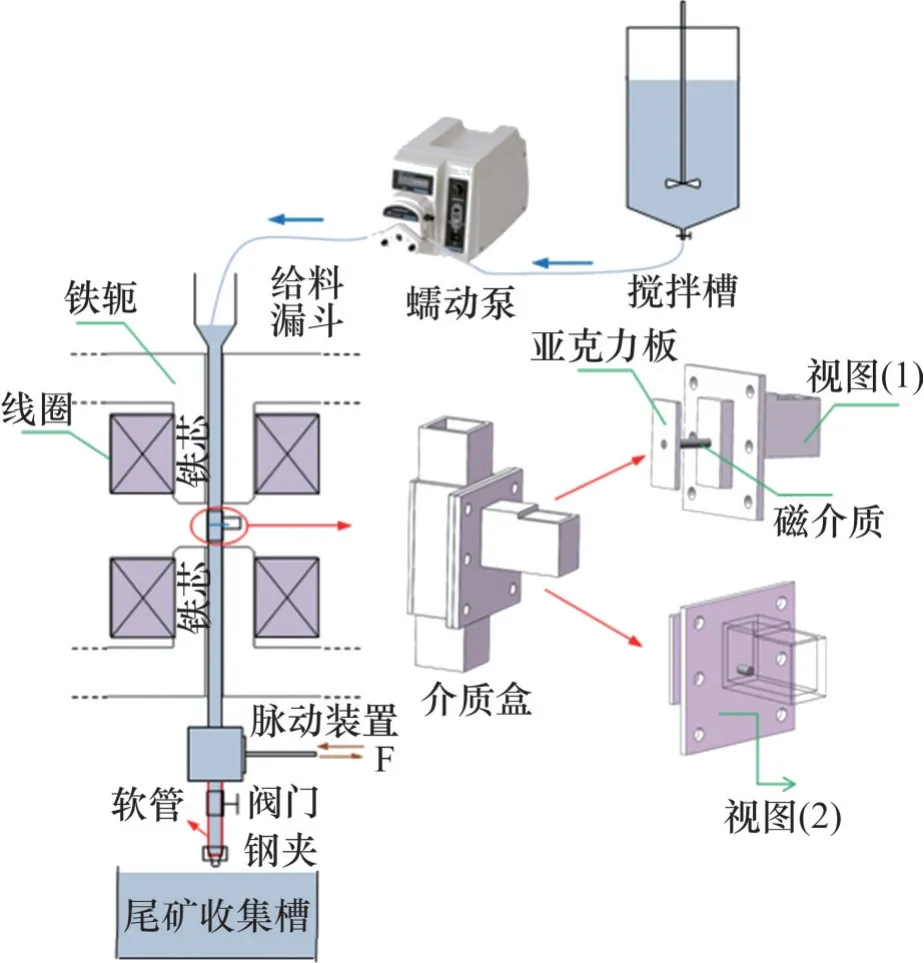

试验所用设备为自制垂直与水平磁系高梯度磁选机[18],主要由线圈、磁轭及支撑机构组成,其结构示意图如图3所示,两个磁极(直径120 mm)间距80 mm,磁极之间的区域为磁场区和物料分选区。线圈铁芯轴线有1个直径30 mm的孔,采用亚克力板制作的方形空心管(内部边长20 mm)自上而下穿过铁芯孔作为矿浆通道。磁介质盒固定于磁场区的方形空心管中间,介质盒内安装磁介质用于捕集弱磁性矿物,方形空心管顶端安装漏斗便于给矿,并通过软管与物料搅拌槽连接,软管上安装蠕动泵用于控制给料流速。亚克力管底部安装了脉动系统,脉动装置使脉动腔的鼓膜往复运动,从而带动分选区的流体上下脉动,整体设备连接如图4所示。

图3 试验设备结构示意图Fig. 3 Structure of experimental equipment

图4 试验设备连接示意图Fig. 4 Schematic diagram of experimental device connection

试验原料磨至粒径<0.074 mm 的颗粒占88%,每组试验用量为25 g。试验主要过程如下:将5根磁介质安装在介质盒上,开启蠕动泵以流速0.06 m/s 向空心管中加水,液面接近给料漏斗下部时调节尾矿管阀门,让液位停留在给料漏斗锥角处保持稳定,此时蠕动泵给矿流速和尾部阀门流出流速达到平衡状态,在此平衡状态下开展磁流体耦合高梯度磁选试验。给料前,配制500 mL 一定浓度的MnCl2溶液,关闭底部钢夹,将MnCl2溶液通过给料漏斗给入系统中,让液位没过磁介质丝到达漏斗锥角处。剩余量的溶液与钛铁矿混合调浆后一起加入搅拌槽中,调节电流使分选空间磁场达到一定场强后开启蠕动泵给入矿浆,同时去掉钢夹以打开尾矿口,搅拌槽中矿浆均匀给入到高梯度磁选系统中,磁介质开始捕集矿浆中的弱磁性矿物。给矿结束后,取出磁介质将磁性颗粒累积物冲洗下来。对每组磁性产物进行2次稀释冲洗去除残留的MnCl2,而后进行称质量和化验分析,考察不同条件下磁性产物中TiO2的品位和捕集量,每组试验重复2 次并选取平均值为最终结果。

2 试验结果与分析

2.1 MnCl2溶液浓度的影响

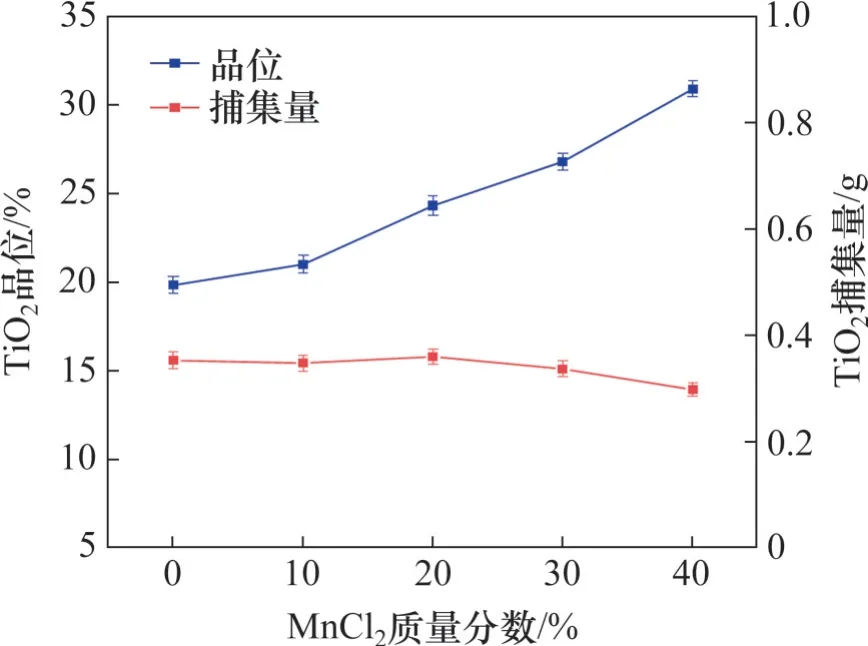

磁流体的磁化率是最重要的参数,而顺磁性溶液的磁化率取决于溶液中金属离子浓度,故首先研究MnCl2质量分数对钛铁矿分选效果的影响,设置背景磁感应强度为0.5 T,脉动频率为2 r/s,磁流体中MnCl2质量分数分别为0(常规高梯度磁选)、10%、20%、30%和40%,试验结果如图5所示。

图5 MnCl2质量分数对高梯度磁选效果的影响Fig. 5 Effect of MnCl2 mass fraction on high gradient magnetic separation

由图5可知,随着MnCl2质量分数的增大,磁性产物TiO2品位显著上升,TiO2捕集量基本趋于稳定或略微下降。当MnCl2质量分数为0时,磁性产物中TiO2品位约为20%,与工业上采用立环脉动高梯度磁选机分选获得的磁性产物品位非常接近[16],表明了本试验系统的可靠性和试验结果的正确性。当MnCl2质量分数为10%、20%、30%和40% 时,磁性产物中TiO2品位分别为21.7%、24.32%、26.83%和30.93%,均高于常规高梯度磁选获得的TiO2品位,表明磁流体耦合高梯度磁选能够在保证回收率基本不变的前提下,显著提高弱磁性矿物分选的选择性。通过调节磁流体的磁化率,能够调控弱磁性矿物在高梯度磁选中有用磁性矿物和磁性脉石矿物的竞争捕集行为,提高分选效率。

2.2 磁场强度的影响

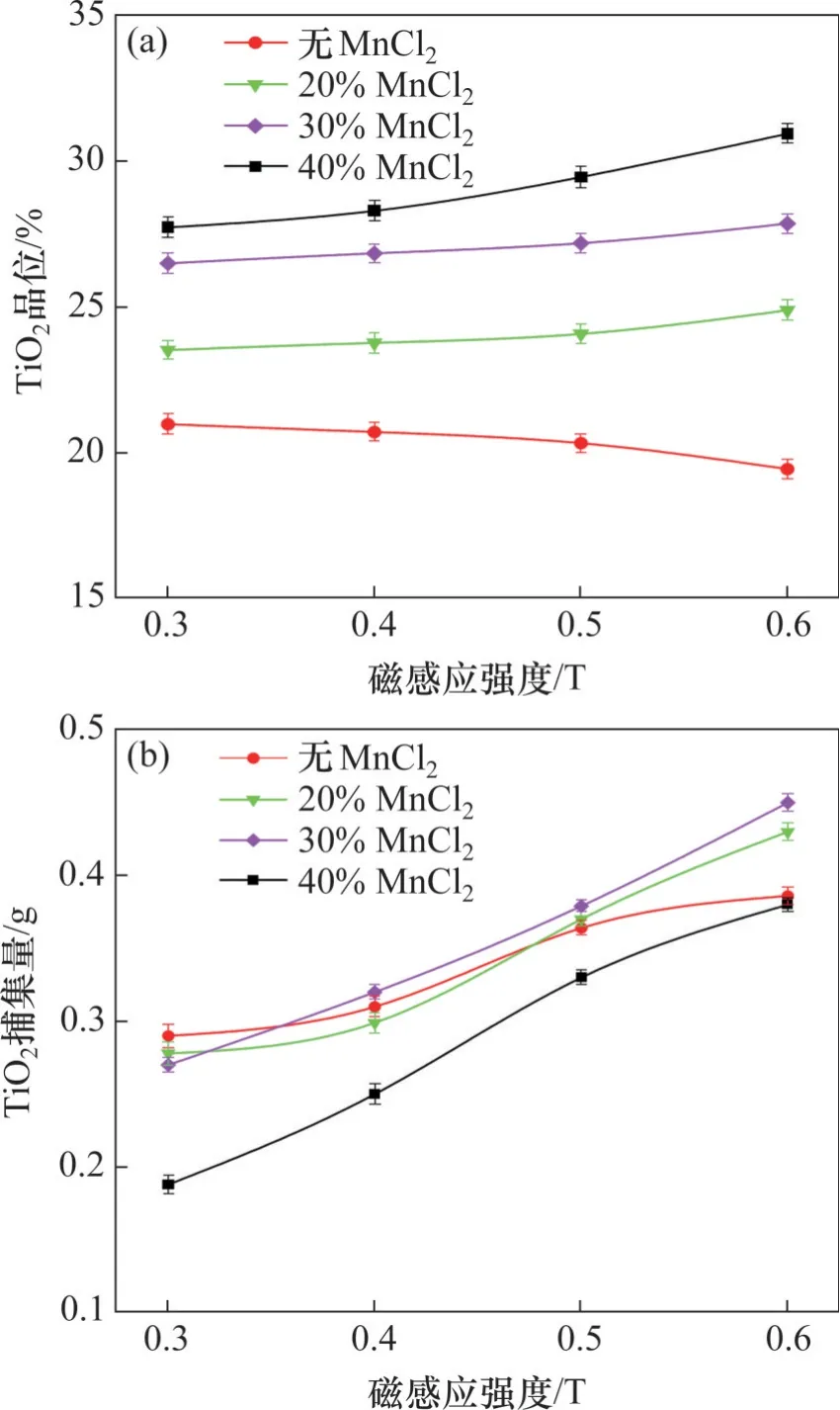

磁场强度是高梯度磁选的另一个重要参数。常规高梯度磁选中,提高磁场强度虽然可以提高磁性矿物的回收率,但磁性脉石矿物受到的磁力也会增大而被大量捕集,导致精矿品位下降。为探究磁流体耦合高梯度磁选中磁场强度对弱磁性矿物分选效果的影响,开展磁场强度试验,试验结果见图6。

图6 磁场强度对TiO2品位和捕集量的影响Fig. 6 Effect of magnetic induction on TiO2 grade and captured mass

从图6 可见:当MnCl2质量分数为0 时,随着背景磁感应强度的增大,TiO2品位下降,TiO2捕集量上升。而MnCl2质量分数为20%~40%时,随着背景磁感应强度的增大,磁性产物中TiO2品位和捕集量同时增大,这与常规高梯度磁选不同,即磁流体耦合高梯度磁选能够实现品位和回收率的同步增大,在弱磁性矿物分选中较常规高梯度磁选表现出显著优势。

另外,在相同磁感应强度下,TiO2品位随着MnCl2质量分数的增大而增大,而TiO2捕集量的变化相对复杂。随着MnCl2质量分数的增大,TiO2捕集量先增大后减小,当MnCl2质量分数为30%时,在较大的背景磁感应强度范围内TiO2捕集量都是最大的,而MnCl2质量分数为40%时,磁性产物中TiO2的捕集量都是最小的,在磁感应强度为0.6 T时的捕集量接近常规高梯度磁选。综上可知,适宜的MnCl2质量分数为30%。因此,提高磁流体磁化率能够显著提高分选过程的选择性,但磁化率也并非是越高越好,磁化率过高虽然能够得到高品位的精矿产品,但是磁性矿物捕集量(回收率)也会急剧下降,需要大幅提高磁感应强度以获得较高回收率,存在一个适宜的磁化率范围,使得弱磁性矿物的分选效果最佳。

2.3 磁介质形状的影响

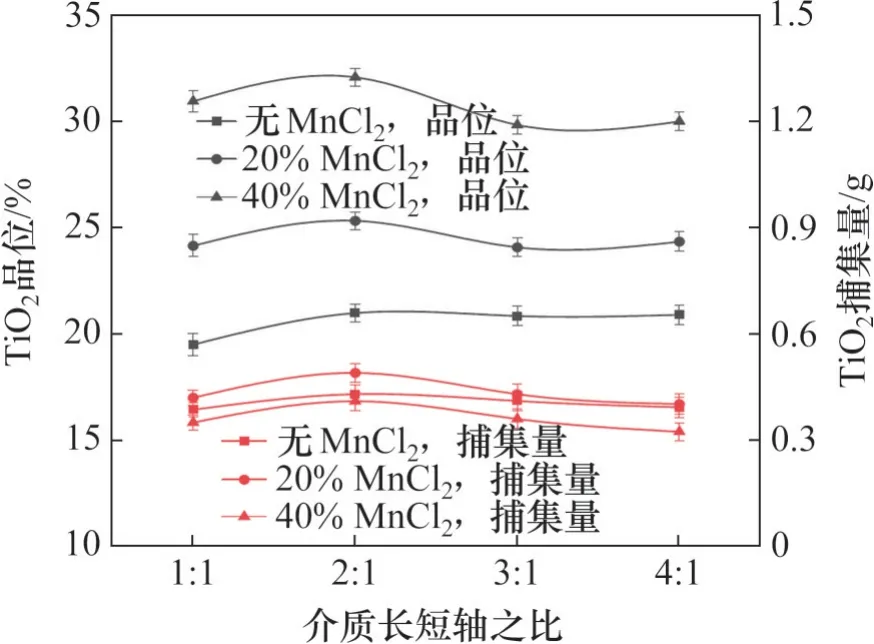

磁介质形状影响其磁场特性,进而影响弱磁性矿物的分选效果。椭圆截面介质具有较好的磁场特性,且存在达到最大颗粒捕集效率的最佳介质形状系数[19-20]。为研究磁流体耦合高梯度磁选对磁介质类型的适应性,在磁感应强度为0.6 T 下,研究磁流体耦合高梯度磁选体系中椭圆截面介质长短轴之比对弱磁性矿物分选效果的影响,结果如图7所示。

图7 介质长短轴之比对钛铁矿磁流体耦合高梯度磁选的影响Fig. 7 Effect of matrix aspect ratio on separation of ilmenite with high gradient magnetic separation coupling with magnetic fluid (HGMSCMF)

由图7可知,随着椭圆截面介质长短轴之比增加,磁性产物中TiO2品位和捕集量呈现先增加后下降的趋势,长短轴之比为2:1时,不论是水介质体系还是磁流体耦合高梯度磁选体系得到的磁性产物中TiO2品位和捕集量均达到最大值,验证了获得最大颗粒捕集效率的椭圆截面介质形状系数与背景磁感应强度匹配关系的正确性[19-20]。对于所有考虑的介质长短轴之比,磁性产物中TiO2品位和捕集量的变化规律基本一致,即随MnCl2质量分数的增大,TiO2品位显著增大,捕集量先增大后减小,表明磁流体耦合高梯度磁选对磁介质形状的适应性,可应用多种类型的磁介质。

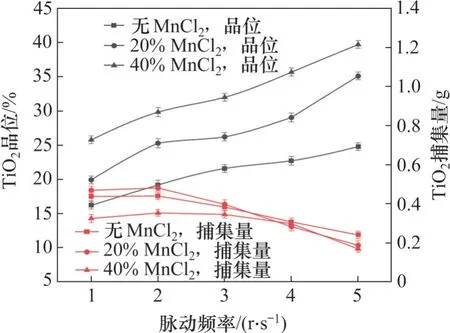

2.4 脉动频率的影响

脉动流驱动矿浆作垂直往复运动,强化矿物颗粒松散,能够有效减少非磁性矿物的机械夹杂,提高弱磁性矿物高梯度磁选的选择性,但是对消除磁性脉石矿物竞争捕集的作用较为有限。在磁流体耦合高梯度磁选中,磁性脉石矿物和有用磁性矿物的受力因磁流体的引入发生了较大变化,因此脉动流对磁性脉石矿物竞争捕集作用的影响也会发生相应变化。在磁感应强度0.6 T、介质长短轴之比2:1的条件下,研究脉动频率对磁流体耦合高梯度磁选的影响,试验结果见图8。可见:随着脉动频率增大,对于常规高梯度磁选和磁流体耦合高梯度磁选,磁性产物中TiO2品位都增大,但捕集量降低。当脉动频率为4 r/s 和5 r/s 时,经一次磁流体耦合高梯度磁选,磁性产物TiO2品位分别达到34.80%和39.70%,已较为接近工业生产上的TiO2品位[16]。虽然在高脉动频率下,磁性产物捕集量下降,但是从前面磁场强度的影响结果中可以看出,这种下降可以通过增大磁场力来进行提高,同时不影响分选过程的选择性,磁流体耦合高梯度磁选在弱磁性矿物的分选中表现出巨大的应用潜力。

图8 脉动频率对钛铁矿磁流体耦合高梯度磁选的影响Fig. 8 Effect of pulsating frequency on separation of ilmenite with high gradient magnetic separation coupling with magnetic fluid (HGMSCMF)

3 磁流体强化弱磁性矿物按磁化率分选机理

引入磁流体能够突破传统高梯度磁选难以兼顾品位和回收率的技术瓶颈,其主要原因是扩大了有用磁性矿物和磁性脉石矿物的受力差异。现结合常规高梯度磁选和磁流体耦合高梯度磁选中不同性质颗粒的受力情况,分析磁流体强化弱磁性矿物按磁化率分选的机理。

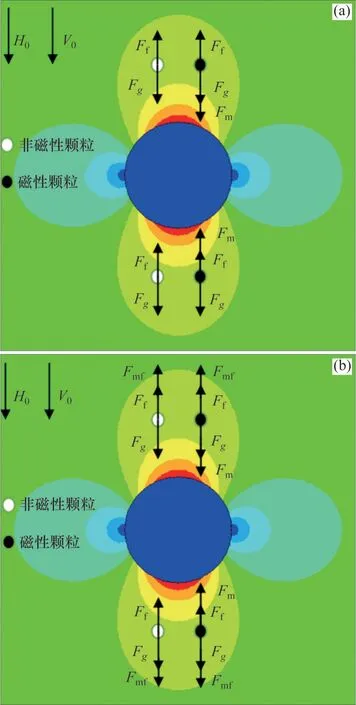

图9所示为常规高梯度磁选和磁流体耦合高梯度磁选中不同性质颗粒的受力示意图。因矿浆做垂直往复脉动运动,流体黏性力方向是变化的,故图中未标出,以下分析均以磁场梯度方向为正,磁力方向与磁场梯度方向一致。

图9 常规高梯度磁选和磁流体耦合高梯度磁选中颗粒受力情况Fig. 9 Forces acting on particles in conventional HGMS and HGMSCMF

常规高梯度磁选中,在磁介质上游,磁场梯度向下,非磁性颗粒(密度ρ1,体积V1)受到向下的重力Fg1和向上水(密度ρ0)的浮力Ff1分别为:

所受合力:

对于磁性颗粒(密度ρ2,体积V2,磁化率kp),磁场梯度向下,受到向下的重力Fg2、向上水的浮力Ff2和向下的磁力Fm分别为:

颗粒的重力和磁力方向一致,磁性颗粒所受合力为:

式中:μ0为真空磁导率;HgradH为磁场力。

在磁介质下游,非磁性颗粒所受合力只是方向不同,大小不变,如式(8)所示。

对于磁性颗粒,磁场梯度向上,受到向下的重力Fg2,向上水的浮力Ff2和向上的磁力Fm分别为:

所受合力为:

由式(6)可知,磁化率小、粒度大的磁性脉石颗粒(磁化率kp1,体积V1)和磁化率大、粒度小的有用磁性矿物颗粒(磁化率kp2,体积V2)会受到相同大小的磁力而产生竞争捕集作用,在低磁场力下都不被捕集进入尾矿导致回收率降低,而在高磁场力下同时被捕集进入精矿导致精矿品位降低,宏观上表现为难以兼顾品位和回收率。

磁流体耦合高梯度磁选中,物料分散介质由水变为顺磁性磁流体(密度ρm,磁化率km),与磁流体静力分选相似,磁流体对其中的颗粒产生一个与磁场梯度方向始终相反的磁排斥力Ffm(类似磁流体静力分选中的磁浮力)作用:

对于非磁性颗粒,在磁介质上游,磁场梯度向下,磁排斥力方向向上,所受合力为:

在磁介质下游,磁场梯度向上,磁排斥力方向向下,所受合力为:

对于磁性颗粒,在磁介质上游,磁场梯度向下,磁排斥力方向向上,所受合力为:

在磁介质下游,磁场梯度向上,磁排斥力方向向下,所受合力为:

根据以上受力分析可知,无论是磁介质上游还是下游,颗粒所受磁排斥力方向始终与磁力方向(磁场梯度方向)相反。与常规高梯度磁选相比,磁流体耦合高梯度磁选引入了一个新的与磁力方向始终相反的竞争力,且该竞争力可以通过调节磁流体磁化率来改变。

由式(14)和(15)可知,非磁性颗粒始终会受到一个与磁场梯度方向相反的磁排斥作用,使其脱离磁性颗粒捕集区,且这种作用随着磁流体的磁化率和磁场力的增大而增强,因此,采用高磁化率的磁流体和高磁场力也有利于减少非磁性颗粒的机械夹杂。

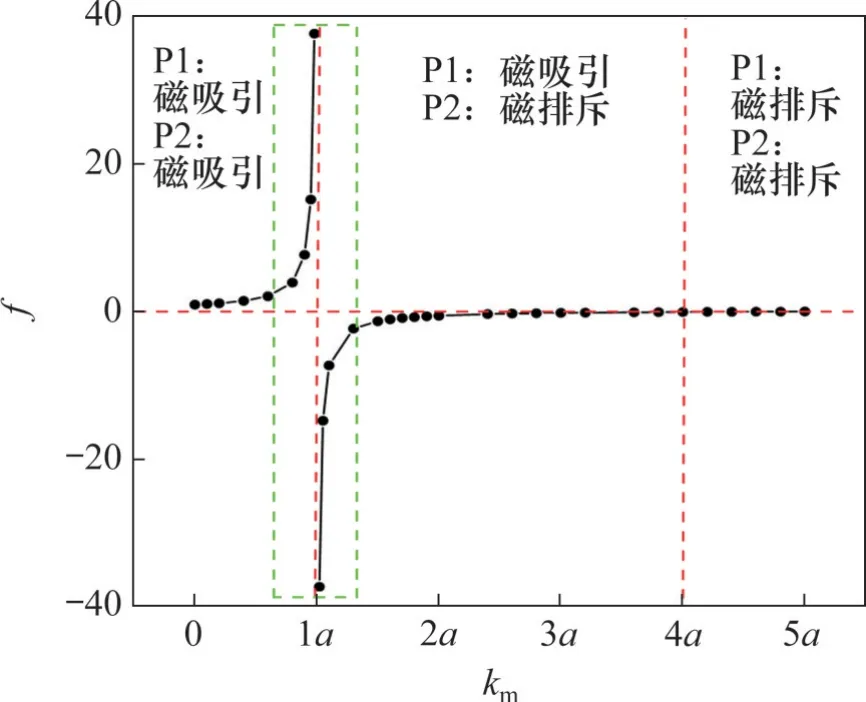

由式(16)和(17)可知,引入磁流体主要影响颗粒所受磁力,通过调节磁流体磁化率km可以调控有用磁性颗粒与磁性脉石颗粒所受磁力的相对大小。假设磁性脉石颗粒P1 磁化率kp1=a,体积Vp1=4b,有用磁性颗粒P2 磁化率kp2=4a,体积Vp2=b,采用比磁力f来表征磁流体耦合高梯度磁选中磁性脉石颗粒和有用磁性颗粒所受磁力的相对大小:

由式(18)可以得到比磁力f随磁流体磁化率km变化关系图,如图10所示。

图10 比磁力f与磁流体磁化率km的关系Fig.10 Relationship between specific magnetic force f and magnetic fluid susceptibility Km

可根据颗粒受力情况将整个区域按照磁流体磁化率分为3 个部分,如图10 中红色虚线所示。当km

此外,由式(18)可以看出,有用矿物和脉石矿物的比磁力只与矿物和磁流体的磁化率有关,与磁场力无关,即通过调节磁流体磁化率来提高选择性(品位)和通过提高磁场力来提高捕集效率(回收率)是相互独立的,能够实现二者的双向同步强化。这与在高梯度磁选中引入其他机械力不同,通过引入或强化其他机械力(如重力、离心力等)能够在一定程度上提高选择性,但是有用磁性矿物的捕集效率会下降;增大场强可以提高回收率,但会弱化机械力提高选择性的作用,无法兼顾品位和回收率。而磁流体耦合高梯度磁选能够实现提高品位和回收率的双向强化,是相比于其他高梯度磁选方法的最大不同和优势之处。

从表2 可知:钛辉石和钛铁矿磁化率范围分别为286.9×10-6~483×10-6和880×10-6~5 000×10-6。MnCl2质量分数为10%、20%、30%和40%的溶液的磁化率分别为185.34×10-6、348.2×10-6、565.34×10-6、835.12×10-6。可见,MnCl2质量分数为10%和20%时,MnCl2溶液磁化率小于钛辉石磁化率,促进二者竞争捕集的作用有限,磁性产物TiO2品位提升幅度不大。MnCl2质量分数为30%时,MnCl2溶液磁化率最接近钛辉石磁化率,能够有效消除钛辉石颗粒的竞争捕集作用,同时促进钛铁矿颗粒的捕集,获得的磁性产物中TiO2品位和回收率都处于较高水平。而MnCl2质量分数为40%时,MnCl2溶液磁化率过大,虽然磁性产物中TiO2品位更高,但是TiO2捕集量明显下降,提高捕集量需要大幅增大背景场强,但同时会造成能耗大幅增加。因此,钛铁矿和钛辉石分离较为适宜的MnCl2质量分数应该控制在30%左右,接近钛辉石磁化率,与以上理论分析的结果相一致。另外,随着磁感应强度的提高,磁性产物中TiO2品位和回收率能够同步提高,这也与以上理论分析结果相对应。由于磁流体产生的磁排斥力(竞争力)方向始终与磁场梯度方向相反,与磁介质的形状和大小无关,此方法能够适用于多种类型的磁介质和各种结构的高梯度磁选机,在复杂弱磁性矿物的分选中有巨大应用前景。因篇幅有限,本文提出磁流体耦合高梯度磁选并对其强化弱磁性矿物分选的内在机理进行阐述,后续将开展更加系统详细的弱磁性矿物磁流体耦合高梯度磁选流程试验和更深层次的理论研究。

4 结论

1) 磁流体耦合高梯度磁选中引入磁排斥力,通过调节磁流体磁化率扩大脉石磁性颗粒与有用磁性颗粒的受力差异,能够减少进而消除二者之间的竞争捕集,大幅提高选择性。

2) 磁流体产生的磁排斥力始终与磁场梯度方向和磁力方向相反,磁流体耦合高梯度磁选能够适用于多种类型的磁介质或高梯度磁选机。

3) 当磁流体磁化率接近待分选物料中磁化率较小的物料的磁化率时,有用磁性颗粒和磁性脉石颗粒的受力差异达到最大。

4) 磁流体耦合高梯度磁选能够实现提高品位和回收率的双向同步强化,突破传统高梯度磁选无法兼顾品位和回收率的技术瓶颈,在复杂弱磁性矿物分选中具有广阔应用前景。