高性能重组木研究进展及应用建议

2023-10-01陈松武刘晓玲陈桂丹何林韩

陈松武 刘晓玲 陈桂丹 何林韩

(广西壮族自治区林业科学研究院,广西优良用材林资源培育重点实验室,广西木材资源培育质量控制工程技术研究中心,广西 南宁 530002)

随着我国经济社会的持续快速发展,家居、建筑等领域对于木材的需求量急速增长,木质资源供需关系日益严峻[1-3]。同时,随着“天保工程”实施,我国天然林资源已全面禁止采伐,大规格天然优质硬木变得十分缺乏,并极度依赖于进口[4-5]。因此,亟需寻找优质硬木的替代品来缓解天然林木材供需矛盾。

目前,随着对速生材、灌木、竹材及秸秆在重组材料领域的不断探索和深入研究,重组材料在工业化进程中已取得了较大进展。在众多重组材料中,重组木因其具有天然木材的纹理及优异的物理力学性能,被视为大规格天然优质硬木的理想替代品[6]。自问世以来,重组木就在工业及学术领域受到了广泛关注。按照直接原料的不同,重组木可分为传统重组木(小径级材、枝桠材等劣质材)与高性能重组木(单板)[7]。其中,高性能重组木在传统重组木的制备工艺基础上,总结并吸纳了重组竹的成功经验,从原料形式进行了创新,其各项性能更优,是目前主流的重组木产品。对高性能重组木进行开发,不仅能够缓解我国木材供需矛盾,还能带来可观的经济效益。例如,与刨花板等传统人造板生产线相比,高性能重组木生产线总体投入、生产能耗及胶黏剂需求量均较小[8]。在价格方面,传统纤维板、刨花板和胶合板平均市场售价为1 000~2 500元/m3,利润率为5%~8%,而重组木的平均市场售价可达8 000~12 000元/m3,利润率为20%~50%,产品附加值可提升4~6倍。虽然目前高性能重组木的相关研究与工业化进程已取得了较丰厚的成果,但随着生产水平及市场需求的提升,重组木的开发与生产也面临许多技术性与创新性问题[9]。

本文将聚焦于高性能重组木,围绕高性能重组木的发展历程、生产工艺和存在问题,重点论述其在生产过程中各环节的技术进展。在此基础上,总结归纳高性能重组木在工业化道路上所遇到的科学技术难题,并提出相应解决方案。最后,根据重组木的性能特点,结合林产化学与工业的先进理念,提出重组木的多元化应用新构思,以期为我国木材自给率的提升及速生材资源高值化利用提供思路和途径。

1 重组木发展历程

1.1 传统重组木

传统重组木源自1973年澳大利亚联邦科学与工业研究院的学者John Douglas Coleman提出的新概念产品,即以小径级材、枝桠材等劣质材为原料,经蒸煮软化处理后,碾压疏解成木束,并对其进行施胶压制成的新型木质产品。澳大利亚相关机构及企业为此申请了重组木专利,在1986年将所研制的生产设备进行投产使用,并于1989年建成世界第一条重组木生产线[10]。国内关于传统重组木的研究始于1986年中国林科院与江西木工厂共同进行的马尾松重组木试验。值得注意的是,由于加工疏解得到的木束尺寸大小不一且形态各异,造成在重组木的制备过程中,其施胶与铺装厚度的均匀度难以控制,导致重组木产品具有较大的内应力,极易出现变形、跳丝、表面粗糙度大等缺陷[11]。因此,传统重组木的工业化进程受到了极大的阻碍。

1.2 高性能重组木

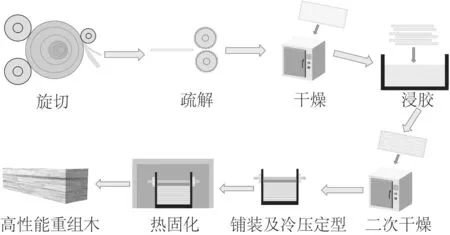

高性能重组木是中国林科院木材工业研究所借鉴竹质重组材料的成功案例,以疏解后的纵向连接、横向分离的纤维化旋切单板为原料,集成超厚单板旋切、单板定向疏解、均匀化施胶、成型固化等多项关键技术,突破了传统重组木制备的关键难题,其具体制备流程见图1。随着多年的研究与开发,高性能重组木于2014年实现了产业化生产,现已陆续在山东、浙江、江苏、江西、广西等地完成生产线的建设。重组木相关核心关键技术连续2次入选国家科技重大成就展,连续3次列入国家林草局重点推广成果100项。2020年12月被列入国家发展改革委、科技部、工业和信息化部、自然资源部等四部委组织编制的《绿色技术推广目录》,是我国林草行业唯一入选的绿色技术。相关研究产品已先后在户外用材[12]、结构用材[13-15]及家居用材[16]领域展现了较好的适用潜能。

图1 高性能重组木制备流程图Fig.1 Preparation flow chart of high-performance reconstituted wood

2 重组木生产工艺

2.1 木材材性

用于生产高性能重组木的常用树种有杨树(Populusspp.)、马尾松(Pinus massonianaLamb.)、柳树(Salixspp.)、落叶松(Larix gmelinii(Rupr.)Kuzen.)、桉木(Eucalyptusspp.)、银杏(Ginkgo bilobaL.)、低密度泡桐(Paulowniaspp.)、刺槐(Robinia pseudoacacia)、荷木(Schima superba)、辐射松(Pinus radiata)、樟树(Cinnamomum camphora(L.)Presl)等二十余种。然而,不同树种在组织构造方面存在显著差别,对单板疏解的效果影响较大(图2),进而造成了重组木性能上的差异。因此,根据产品需求,对不同树种采用不同的制备工艺非常必要。此外,使用霉变后的木材往往能提升重组木性能。刘振学等[17]使用蓝变后的杨木制备重组木,发现胶黏剂在其疏解单板中的渗透更为均匀,所制备的蓝变杨木重组木也显示出更好的物理力学强度。

2.2 密度

重组木密度范围通常在0.6~1.2 g/cm3,作为重组木的重要理化性能指标,根据产品的应用需求对密度进行相应调整,有利于在保证产品质量的前提下降低生产成本。Bao等[18]探究了密度对杨木重组材料性能的影响,结果显示,随着产品密度的提升,其物理力学性能和耐水性能均大幅度提高,且远超相关国家标准。Wei等[19]探讨了密度对由辐射松制备的重组木性能的影响。结果表明,重组木的机械性能及耐水性能均随其密度增大而增大。当密度较低时,重组木整体的材料压缩率较小,部分细胞甚至未完全密实,导致无法完全胶合,进而影响产品物理力学、尺寸稳定及耐水性能。随着密度的提升,产品密实化程度随之增加,同时大量木材细胞壁被压溃,其产生的裂纹更有利于胶黏剂的渗透及胶钉的形成,因而重组木的各项性能得到改善。

2.3 单板厚度

通常情况下,2 mm以下单板因易破碎并不需要进行疏解。由2.2可知,重组木的刚度和强度受其密度影响较大。根据复合材料的微观强度理论,重组木的纤维状态直接影响材料的各项性能。在相同单板密度情况下,重组木纤维含量相同,而随着单板厚度的提升,疏解工艺对其刚度和强度的破坏越大,这对材料的整体力学性能呈负面影响。而随之带来的高吸水率能使单板吸收更多的树脂,为重组木带来更好的耐水性能。研究发现,随着单板厚度的增加,重组木的抗弯性能和抗剪性能逐步下降,耐水性能呈现先上升后下降的趋势。其中,6 mm厚单板制备的重组木耐水性能最优。值得注意的是,单板厚度对重组木表面纹理的影响不大[20]。

2.4 浸胶量

重组木的核心技术在于,疏解使单板形成裂纹后,需有针对性地向其裂缝与细胞结构中渗入胶黏剂,在高温高压条件下,树脂固化形成一种超强木质复合材料。在重组木制备过程中,胶黏剂的含量(浸胶量)及渗透程度极大影响着材料的最终性能,同时浸胶量也决定着企业的生产成本。重组木的浸胶量通常在7%~19%,且随着浸胶量的增大,重组木的耐水性能提升、表面粗糙度降低,其静曲强度及抗压强度则呈现先增加后减小的趋势,并在浸胶量为12%左右时出现拐点[21]。此外,重组木的浸胶量对其表面耐光降解性能具有一定影响。研究表明,当浸胶量较高时,重组木在老化过程中的颜色变化、润湿性和粗糙度变化较小[22]。

2.5 浸胶方式

胶黏剂的浸渍是重组木的关键工序之一,通常可分为常压浸胶与真空加压浸胶。其中,真空加压浸渍提供的压力差为胶黏剂的渗透提供了动力,所制备产品的性能更优。然而,真空加压浸渍法所需设备昂贵且能耗较大,增加了企业生产成本。在此基础上,韦亚南等[23]发现,将单板充分疏解后,所产生的裂纹能起到改善胶黏剂渗透路径的效果,此时真空-加压浸胶法与常压浸胶法效果相当。通过疏解工艺及浸胶方式的合理安排,显然有利于实现节约成本及产品高性能化的双赢目标。

2.6 浸胶疏解单板含水率

在重组木成型前,需经过浸胶疏解单板干燥及铺装工序。通常情况下,浸胶单板的终含水率由经验决定,一般在绝干至20%之间。含水率情况不仅影响着干燥时间,也决定了热压过程中的热量传导途径,以及胶黏剂渗透的程度。随着浸胶疏解单板含水率的提升,重组木各部位的最高温度降低,且表面升高温度逐渐下降。当单板含水率为12%时,其所制备的重组木各项表面性能、耐水性能及物理性能最优。值得注意的是,浸胶后单板的陈化时间过长会影响胶黏剂的重均分子量及预固化度[24],对产品的耐水性能会产生较大影响。

2.7 铺装方向

目前,浸胶干燥后的重组木单元仍采用人工铺装形式。这必不可少地会造成重组木单元按照不同角度铺装组坯,形成不同取向的重组木,在一定程度上影响了产品的性能均匀度。其中,平行铺放制备重组木时所需的成型压力较随机堆放的小,且时间更短。两种铺装方式制备的产品在物理力学性能及耐水性能方面差异并不明显,但随机铺放的重组木在铣槽加工时更易出现槽口的劈裂和通裂。

2.8 成型方式

重组木的成型工艺主要有两类,分别是冷压-热固化和直接热压。因热量传递方式及胶黏剂固化时受力与否的区别,热压成型法制备的重组木抗弯及抗剪性能更加优越,而冷压-热固化成型法制备的重组木其耐水性能更加优越。此外,热压温度在一定程度上也影响着产品的性能。陈梓祥等[25]发现,热压温度对重组木物理力学性能的影响不大,其主要影响胶黏剂的固化过程,从而对产品的耐水性能有着决定性作用。

3 存在问题及相关对策

随着我国重组木研究的不断深入,相关成果已达到国际领先水平。随着产业化的推进,已在众多领域得到应用,但目前仍面临着许多问题。

3.1 产品生产工艺

3.1.1 单板疏解的精细化

旋切单板的疏解效果影响着产品各部位的密度及胶黏剂含量,直接决定了产品质量的均匀性。然而,现有的疏解设备精度较差,设备配合参数体系尚未构建,同时单板疏解效果的评价方式单一,目前加工得到的重组木单元其疏解均匀性还有待提高。为此,应加强重组木疏解设备的精细化改良、构建不同树种及不同厚度单板的设备配合参数体系,同时完善单板疏解的评价标准。

3.1.2 施胶的无醛及均匀化

目前,企业制备重组木所选用的胶黏剂大多为小分子量酚醛树脂,其成型固化后,胶层往往存在着脆性较大的现象。同时,所制备的产品存在甲醛的释放问题,在“谈醛色变”的家居市场中面临着应用窘境。此外,重组木的浸胶方式主要采用间歇式吊笼浸胶工艺,存在难以连续化生产、浸胶量难以精准控制、施胶不均匀、胶后干燥能耗高等突出问题。为此,可以尝试植物蛋白胶黏剂、异氰酸酯等无醛胶黏剂体系的柔性化改良,构建并揭示新型无醛胶黏剂胶合界面的动力学特性,同时引入高压无气喷涂等技术,重点突破疏解单板的均匀化施胶难题,研制新型无醛家居用高性能重组木。

3.1.3 结构用材的大规格化

虽然我国重组木成果在国际上已取得较优成绩,但受限于重组木原料长度及成型模具尺寸的限制,其尺寸无法满足大跨度、大规格结构用材的需求。为此,应从冷压模具及压机参数进行改进,并优化疏解工艺,制备适用于大规格结构用的重组单元。同时,重点加强对单元纵向接长、多层重组单元均衡分布连续组坯以及面密度控制等技术的研究,开发规格可控的,适用于结构用材市场的重组木产品。此外,尽管重组木的各项力学性能显著优于天然木材,但其更易发生脆性破坏[26],因此在用作结构材时,其设计强度指标应予以重视。

3.2 产品应用现状

3.2.1 企业产品的模具化

高性能重组木作为我国特有的高附加值可持续发展产品,其行业正处于高速发展阶段。然而相关企业的产品链较单一,严重缺乏能抵御风险的新技术储备。同时,重组木生产企业在产品质量控制及生产销售管理等方面重视程度不够。对速生材旋切单板、疏解单板及浸胶疏解单板的含水率控制、胶黏剂调配及浸胶量控制、陈化时间等生产加工环节,大多数重组木生产企业仅凭借经验决定,缺乏具体和规范的工艺控制流程,导致不同生产加工批次的产品质量之间存在差异。因此,重组木企业应该加强与相关科研院所的交流与合作,加大新产品研发投入力度,全面推进重组木的“产-学-研”一体化进程,并制定与产品质量相关的操作方法与技术规程,实现产品的“规格化、模具化”。

3.2.2 标准的体系化

近年来,《重组竹地板》 《重组竹》 《户外用重组竹材》 《竹质工程材料术语》 《结构用重组竹》等多项重组竹相关行业标准、国家标准相继建立。重组木作为人工林速生材的高值化产品,截止目前,仅有《重组木地板》标准出台,因而重组木产品质量参差不齐,在家居用材、结构用材、户外用材等市场领域发展无序。随着重组木产品应用范围的不断拓展,其已相继进军装饰用材、集装箱底板和水泥模板等市场。因此,相关部门、企业、研究机构应加快重组木产品标准体系构建,推进重组木产业稳健发展。

3.3 产品的高值化与功能化

近年来,高性能重组木发展迅速,但作为一种性能远优于传统木材的新型材料,其利用范围较局限。相关改性研究也仅局限于玻璃纤维增强[27-29]、热处理改性[30]、阻燃等[31]。然而,现有环保标准不仅要求材料在加工过程中的能耗低、碳排放量低,同时也要求对先进材料的加工技术进行探索,使材料由传统型向复合型、多功能型及低碳型方向发展。针对目前高性能重组木的多功能化短缺现状,笔者就高性能重组木的高性能特性进行了构思,以期为高性能重组木的多领域及多功能化应用提供思路。

3.3.1 重组木材色的定向调控

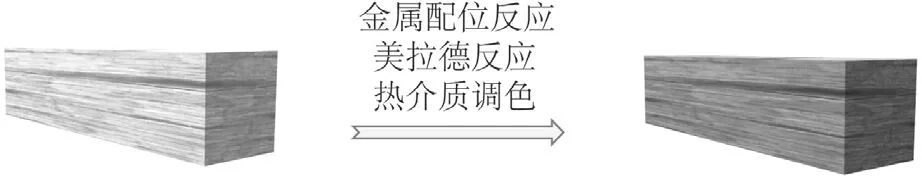

木材颜色是评价木材表面性状和商品价值的重要指标之一。高性能重组木作为一种小材大用、劣材优用的突破性高附加值产品,在保持木材天然纹理的同时,具有甚至超越优质硬木的各项物理力学性能。然而,重组木的原材料大多源自于人工林速生材,这使得所制备的产品颜色单一,无法满足市场“红木化”审美标准。因此,调控重组木颜色有利于提高重组木制品的外观质量、装饰效果和经济价值。此前,北京林业大学高建民教授团队利用金属配位反应、美拉德反应及热介质调色等工艺先后实现了巨尾桉(Eucalyptus grandis×E.urophylla)、刺槐(Robinia Psoudoaacacia)的材色向大果紫檀(Pterocarpus MacarocarpusKurz)的定向调控。虽然工艺条件较传统染料染色方式更为绿色环保,但这些方法无法改善速生材材质疏松、力学强度差的缺陷。为此,可以通过尝试将速生材的红木化材色调控技术与重组木相结合,在疏解单板状态甚至热压固化过程中实现高性能重组木的红木化高效增值,如图3所示。

图3 重组木材色的红木化定向调控Fig.3 Directional regulation of redwood color of recombined wood

3.3.2 高性能木质强化玻璃

近年来,高性能重组木在工业化进程中取得了较优越的成绩,其产品不仅具备超强的物理力学及耐水性能,而且原材料来源广泛,且绿色环保可再生的优点使其在结构用材方面具备着代替钢筋混泥土材料的潜能。近年来,基于重组木的木结构建筑已逐渐步入了人们的视野。值得注意的是,木结构房屋虽然拥有木材优良的保温性能,但玻璃窗户的存在,使得木结构建筑在节能设计方面存在薄弱环节。透明木材作为一种木质衍生材料,兼具了木材卓越的保温性能及玻璃优越的光学性能,在建筑节能环保领域展现出巨大的应用潜能。透明木材的制备往往选用巴尔沙木、杨木等低密度木材,使得聚合物更易在其中渗透,但其厚度往往较薄[32-33],导致适用范围有限,在工业化道路上面临挑战。高性能重组木的核心技术为单板的精细化定向疏解,同时成型固化阶段的高温高压使得细胞破裂,这最大程度上加强了胶黏剂的渗透效果,其产品最终孔隙率可降低至2.11%[34]。脱木素处理后的木材,其材质更加疏松[35],这对提升疏解效果具有促进作用。因此,可以尝试将大规格且力学性能良好的重组木与透明木材理念相结合,选用脱木素疏解单板为基本单元,通过优化脱木素时间、浸胶方式、浸胶量、成型压力及产品厚度等工艺参数,探索环氧树脂等接近木材综纤维素折射率的胶黏剂与基本单元的界面适配性,创制“高性能木质强化玻璃”,为木结构建筑的绿色环保“整屋木化”提供新思路。

4 结语

高性能重组木作为一种以劣质材为原料制备的超强木材,是“小材大用、劣材优用”理论的工业化体现,为我国速生材资源的高值化利用提供了解决思路和途径,对于缓减森林资源消耗,减少我国对国外硬阔叶材的依存度,减少化学处理药剂的使用,保护生态环境,增加林农收入,促进我国生态文明建设和建设美丽中国等具有十分重要的意义。目前,我国重组木正面临着前所未有的机遇与挑战,但在政府部门、相关科研院所及企业的不断努力下,我国重组木产业必将取得更广阔的发展。