竹壁铣削量对竹-木插接结构的力学性能影响研究

2023-10-01关惠元付伟莲

赵 尧 关惠元 付伟莲

(南京林业大学家居与工业设计学院,江苏 南京 210037)

我国是竹材资源大国,竹林蓄积量和竹材产量均居于世界第一。第九次森林资源调查结果显示,中国竹林面积达6.41 km2,占世界竹类资源总量的20%[1]。木材具有储碳、减碳的作用[2],国内木材保有量不足[3],而竹材作为一种可再生、生长周期短、材性优良的生物质材料,其力学性能优异,可以和木材媲美,已成功应用于竹材胶合板、竹集成材、重组竹等产品[4-7]。竹材在家具中的应用广泛,其中圆竹家具充分利用圆竹本身的形态、物理属性、生物力学结构,并能够展示浓厚的竹文化底蕴。圆竹家具的传统连接方式有榫接[8-9]、包接[9-10]、绑扎[8,10-12]、竹销钉连接[9]等,然而竹材薄壁中空、尖削度大、内径不统一,导致圆竹家具连接结构加工不便,接合强度低。创新式的竹-木插接结构则致力于解决该弊病,推动圆竹家具的发展。

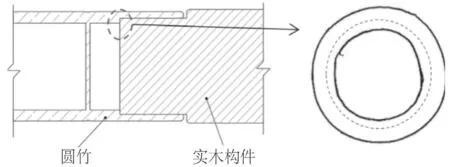

竹-木插接结构是将圆竹内壁铣削为正圆后涂胶,与实木进行插接式连接的一种新型结构,如图1 所示。胶合性能是影响结构节点力学性能的重要因素,目前大部分研究聚焦于胶黏剂种类[13]、含水率[14]、粗糙度[15]、竹材表面处理[16]、竹节[17]、对胶合性能的影响,以及胶黏剂在竹材表面润湿性能[18-19]等。然而,这些研究多采用热压固化的手段,对室温固化的竹-木插接式结构力学性能的研究鲜有报道。竹壁主要由纵向纤维组成,大致可分为维管束和基本组织两部分。由于竹壁外侧的维管束密度较大,导管孔径较小,所以同一高度的竹材竹壁外侧(竹青)的密度比内侧(竹黄)大[20],竹材的密度和力学强度,均是竹壁外侧大于内侧。竹-木插接结构中,不同铣削量后的竹材内壁的密度不同,进而会影响竹木的胶合性能。因此,针对竹壁铣削量对竹-木插接结构力学性能的影响研究十分必要。

图1 竹-木插接结构示意图Fig.1 Schematic diagram of bamboo-wood plug-in structure

本文首先考察竹壁铣削量(0、1、2、3、4 mm)和胶黏剂种类(聚醋酸乙烯、环氧树脂、聚氨酯)对竹-木胶合性能(剪切强度和木破率)的影响,然后对比了不同竹壁铣削量(0、1、2 mm)下竹-木插接结构节点的抗弯性能,以期为优化圆竹家具结构提供理论基础,从而促进圆竹家具的发展。

1 材料与方法

1.1 试验材料

毛竹(Phyllostachys pubescens),产自浙江安吉,竹龄5 a以上,且经过防腐处理,包括直径(60±2) mm、壁厚8 mm和直径(40±1) mm、壁厚4 mm两个尺寸,含水率约为12.1%、密度约为0.80 g/cm3。榉木(Fagus SylvaticaL.),含水率约为13.1%,气干密度约为0.710g/cm3。聚醋酸乙烯胶黏剂(熊猫牌,乳白色)、单组分聚氨酯胶黏剂(SINWE牌,黄色)、环氧树脂胶黏剂(SINWE牌,双组份透明色),深圳鑫威公司。

1.2 试验设备

单片纵锯机,佛山新马木工机械公司;马氏摇臂式圆锯机,佛山新马木工机械公司;精雕机(SC60M),勋川。数显游标卡尺,精度为0.01 mm,杭州德力西;精密电子万能力学试验机(AGS-X20KN),日本岛津公司。

1.3 试件制作

1.3.1 胶合性能试件

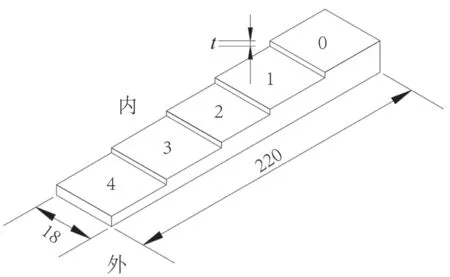

在同一个竹筒上用圆锯机取长为220 mm、宽为18 mm、壁厚8 mm的竹片,与圆竹原壁厚度一致。将竹片固定在精雕机上(以竹青处为基准面),进行不同铣削量t(0、1、2、3、4 mm) 的铣削加工,得到不同的圆竹内壁,并用游标卡尺检测其铣削前后的厚度,确保铣削量符合试验要求。铣削完成后,将220 mm的长竹片切割成长为25 mm的竹片,如图2所示。

图2 竹片铣削示意图Fig.2 Schematic diagram of bamboo milling

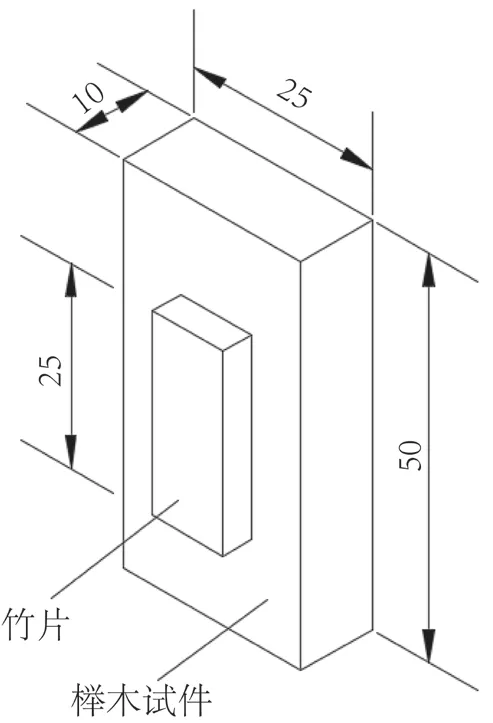

通过刨切加工使榉木表面平整光滑,采用纵锯机和圆锯机将榉木方材加工成长为25 mm、宽为10 mm、高为50 mm的榉木试件。由于榉木密度大,为使胶黏剂更好渗透进木材,涂胶前用砂纸轻微打磨榉木接触面。在竹片一侧均匀涂胶,涂胶量约为200 g/m2,将竹片与榉木木块粘接,并用橡皮筋绑扎固定,制成竹木胶合试件,如图3所示。试件共15组,每组8块,共120件。将试件置于温度为(22±4) ℃,相对湿度为(48±8%)的条件下陈放7 d,待竹木试件完全胶合固化后进行剪切试验。

图3 竹木胶合试件示意图Fig.3 Bamboo wood glued specimen

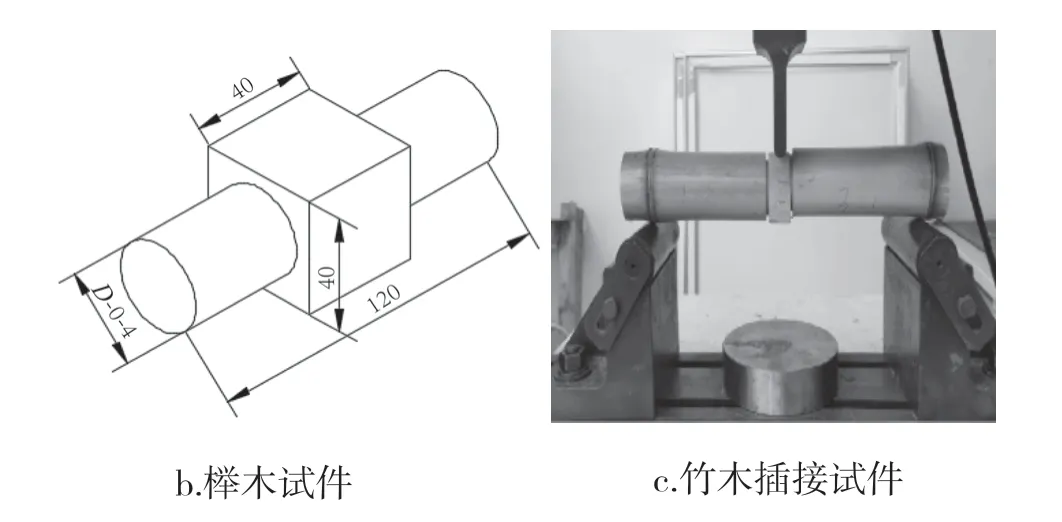

1.3.2 抗弯性能试件

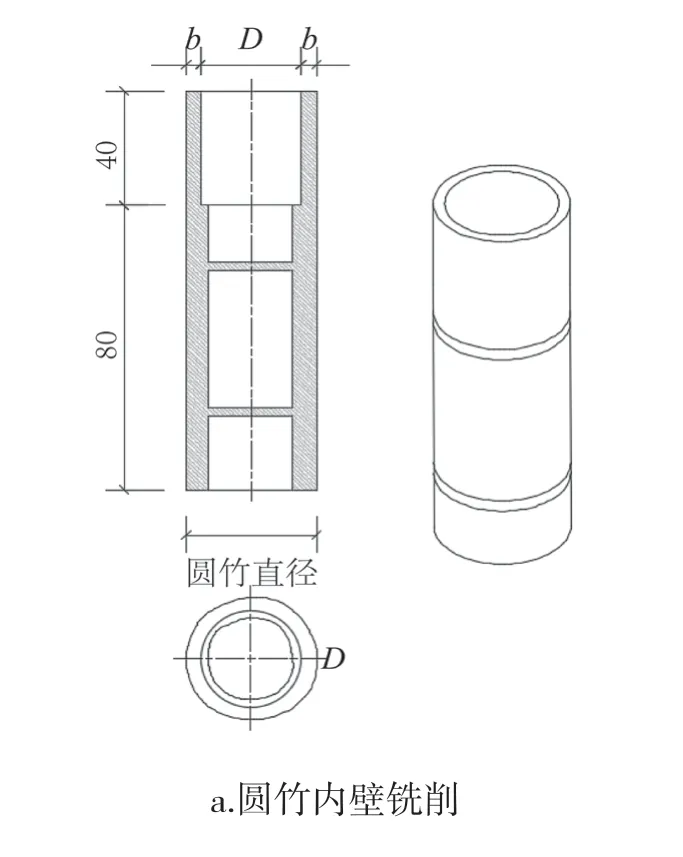

截取长为120 mm、直径约为40 mm、壁厚约为4 mm的圆竹竹筒,从4个方向测量其直径和壁厚,并取平均值。在圆竹面上覆盖临摹纸,从相互垂直的4个方向画直线,将交点定位为圆心(加工原点),如图4a所示。用CNC数控机床对圆竹内壁进行铣削加工,铣削量分别为2、1、0 mm,将内径不均匀的圆竹内壁铣削为正圆(直径为D),用游标卡尺测量铣削后圆竹内壁的残留壁厚,并将其记为b(b=2、3、4 mm),铣削深度为40 mm。参照图4b所示的形状和尺寸,用CNC数控机床对榉木试件进行加工,设定竹木插接节点的间隙配合量为0.2 mm。涂胶后(白乳胶,施胶量约为200 g/m2)组装竹木插接试件,如图4c所示。试件共3组,每组8个,共24个。将试件置于温度为(23±2) ℃,相对湿度为(60±6)%的条件下陈放7 d,待胶黏剂完全固化后进行三点弯曲试验。

图4 三点弯曲试验示意图Fig.4 Schematic diagram of the three-point bending test

1.4 试验方法

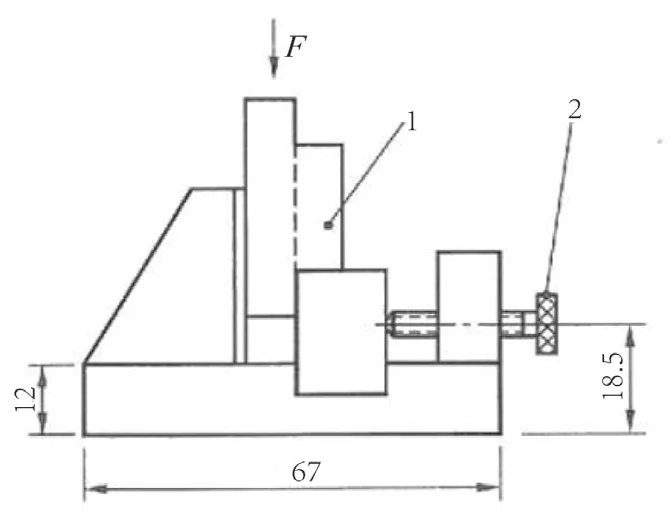

1.4.1 胶合性能测试

参照GBT 26899—2011《结构用集成材》[21]进行剪切强度测试,参照LY/T 2720—2016《胶合面木破率的测定方法》[22]计算木破率,装置如图5所示。测试3种胶黏剂(聚醋酸乙烯、环氧树脂、聚氨酯)、5种圆竹内壁铣削量(0、1、2、3、4 mm)下的试件胶合性能,共15组,每组8个试件,共120个。试验结束后,采用双因素方差分析法对铣削量和胶黏剂对剪切强度的影响进行分析。

图5 剪切试验示意图[21]Fig.5 Shear test device diagram

试件的剪切面与载荷平行,载荷加载速度为5 mm/min,记录试件破坏时的载荷Qv,载荷测定精度为0.1 N,剪切强度按式(1)计算。

式中:fv为胶层剪切强度,MPa;Qv为胶层破坏载荷,N;Av为胶层受剪面积,mm2。

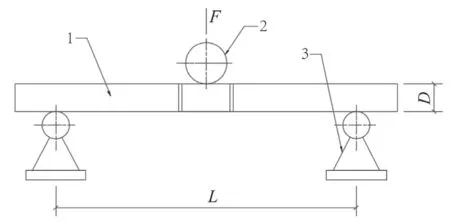

1.4.2 抗弯性能试验

如图6所示,参考LYT 2664—2016《圆竹物理力学性能试验方法》[23],将竹木插接试件固定在万能力学试验机上,进行三点弯曲试验,跨距L为120 mm,加载速度为5 mm/min,记录破坏时的载荷(精确至0.1 N)和位移(精确至0.1 mm)。

图6 三点弯曲试验示意图Fig.6 Three-point bending test device

通过节点三点弯曲试验[24-26],测得节点试件的破坏载荷Fmax以及载荷-位移到货时间曲线,根据公式(2)和(3)分别计算节点的抗弯弹性模量和抗弯强度。

式中:EW为试样在含水率W%时的抗弯弹性模量,MPa;σhw为试样在含水率W%时的抗弯强度,MPa;Fmax为试样破环载荷,N;ΔP为上下限载荷之差P2、P1之差,N;Δf为上下限载荷对应的变形量f2、f1之差,mm;L为两支座间的跨距,mm;D为试样的平均外径,mm;t为试样的平均壁厚,mm。

2 结果与分析

2.1 竹壁铣削量对竹木胶合性能的影响

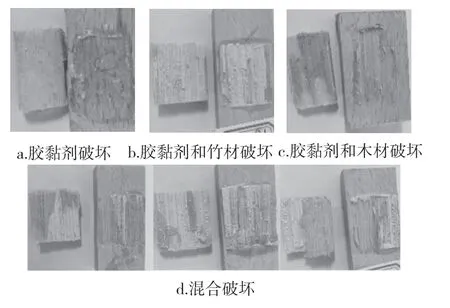

2.1.1 试件破坏形式

竹木胶合试件的破坏形式主要有以下4 种:1)接触面间的胶黏剂发生破坏,材料表面基本保持完好,极少数竹材或木材发生破裂(图7a);2)接触面间的胶黏剂和部分竹材发生破坏(7b);3)接触面间的胶黏剂和部分木材发生破坏(图7c);4)混合破坏,即接触面间的胶黏剂、竹材、木材混合破坏(图7d)。多数聚氨酯胶黏剂试验组和少数聚醋酸乙烯试验组的破坏形式主要为1)和2);多数环氧树脂胶黏剂试验组和少数聚氨酯胶黏剂试验组的破坏形式主要为3)和4)。

图7 试件破坏形式Fig.7 Specimen destruction form

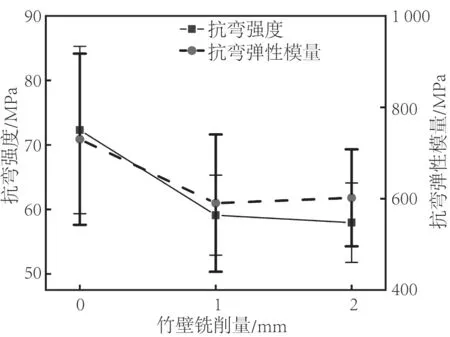

2.1.2 竹木胶合剪切强度及木破率

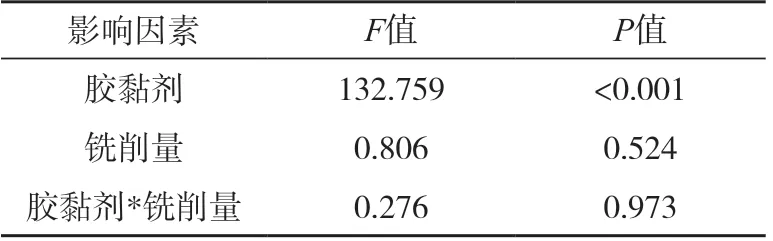

胶黏剂与铣削量对竹木胶合剪切强度的双因素方差分析结果如表1 所示。结果表明:胶黏剂对竹木胶合剪切强度有显著影响(P<0.001),这可能是因为聚氨酯和环氧树脂的分子结构、固体含量与聚醋酸乙烯有区别,造成其密度和粘合力的不同[27-28]。铣削量对竹木胶合剪切强度无显著影响(P>0.05),这是因为铣削后的竹壁内表面均处于竹肉层附近,其密度差异性并不大,且由于都是用精雕机加工,其表面粗糙度基本一致。同时发现,两者的交互作用对竹木胶合剪切强度无显著影响(P>0.05)。

表1 双因素方差分析结果Tab.1 Two-way ANOVA results

不同胶黏剂之间的胶合剪切强度平均值及组内多重比较结果如表2 所示。结果表明:聚醋酸乙烯胶黏剂的剪切强度与聚氨酯胶黏剂、环氧树脂胶黏剂之间存在显著性差异,其剪切强度约为后者的50%;而聚氨酯胶黏剂和环氧树脂胶黏剂之间不存在显著性差异。

表2 不同铣削量和胶黏剂下竹木胶合剪切强度平均值Tab.2 Average shear strength of bamboo and wood gluing under different milling amounts and adhesives

不同铣削量下,不同胶黏剂的竹木胶合剪切强度不同,总体而言,环氧树脂胶黏剂的剪切强度最大(12 MPa左右),明显高于聚醋酸乙烯胶黏剂(5.5 MPa左右),并略大于聚氨酯胶黏剂(11.8 MPa左右)。3种胶黏剂的木破率差别较大,总体表现为环氧树脂胶黏剂>聚氨酯胶黏剂>聚醋酸乙烯胶黏剂,三者的木破率分别为13.89%~83.10%、5.19%~53.01%、1.0%~11.08%。这主要是因为前两种胶黏剂对竹材的渗透深度更高,形成了更为致密的胶层[29]。

2.2 竹壁铣削量对竹-木插接结构弯曲性能的影响

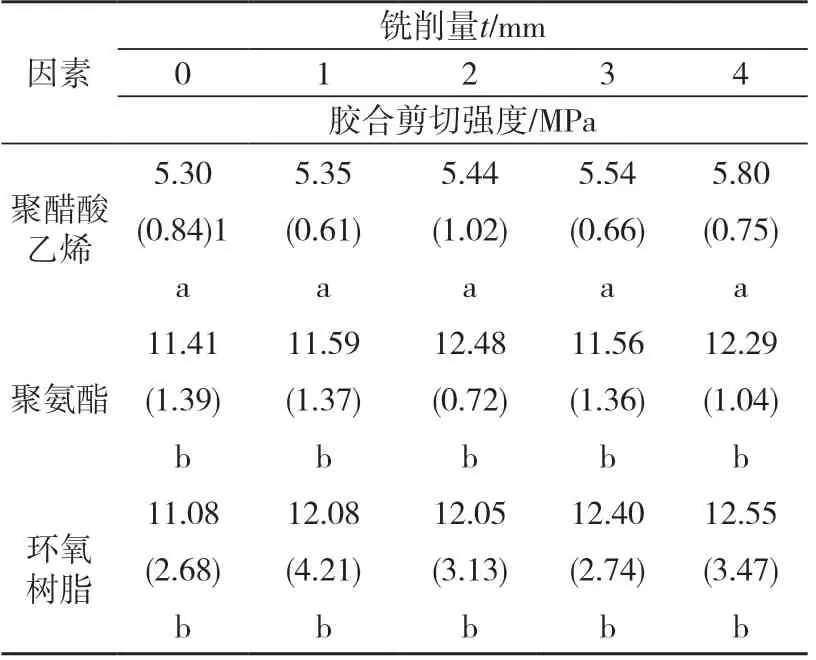

2.2.1 试件破坏形式

不同铣削量下,竹-木插接结构的抗弯试验破坏形式主要有:1)竹木连接处的破坏开裂(图8a);2)竹壁发生顺纹劈裂(图8b)。由图8c可知,这两种破坏形式多集中在竹材壁厚的最薄处。

图8 抗弯试验破坏形式Fig.8 Bending test failure form

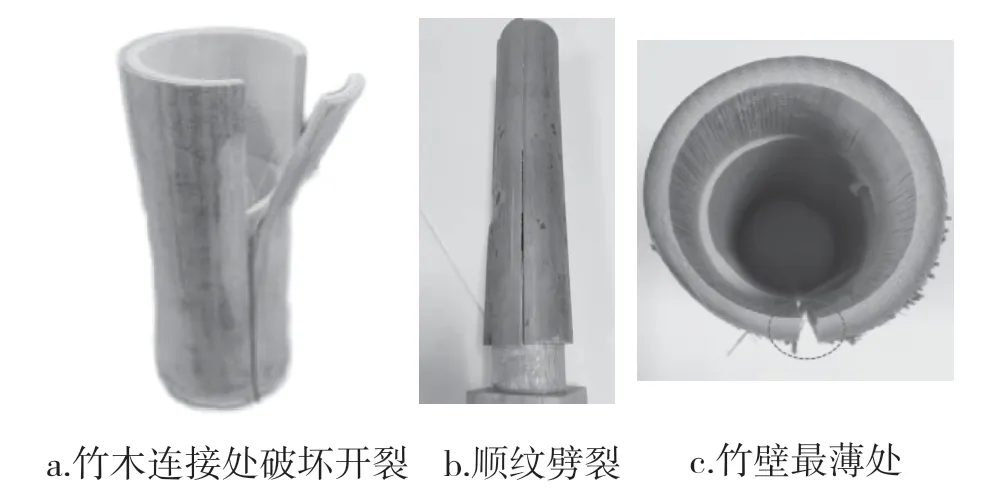

2.2.2 抗弯强度和抗弯弹性模量

不同铣削量对竹-木插接结构抗弯性能的影响如图9 所示。由数据可知,试件的抗弯强度和抗弯弹性模量随着竹壁铣削量的增大而减小,与竹壁铣削量呈负线性相关关系。与竹壁铣削量2 mm的试件相比,1 mm和0 mm的抗弯强度分别增加13.60%和37.58%,其对应的抗弯弹性模量分别增加13.02%和42.43%。这主要是因为家具的结构力学性能与其用材量紧密相关,竹壁铣削量越小,残留竹壁壁厚越大,接合强度则越高。因此,在竹-木插接试件加工过程中,圆竹内壁的铣削量应尽量保持最小,从而最大限度地保留残留壁厚。

图9 抗弯强度及抗弯弹性模量Fig.9 Flexural strength and flexural modulus of elasticity

3 结论

针对圆竹家具传统连接方式受限于竹材尖削度大、内径不统一的弊病,本文提出了应用于圆竹家具连接的竹-木插接结构,考察了竹壁铣削量和胶黏剂种类对竹-木胶合性能的影响,并对不同竹壁铣削量下竹-木插接结构节点的抗弯性能进行了研究,主要得出以下结论:

1)胶黏剂种类对竹木胶合剪切强度和木破率有显著影响(P<0.05)。在不同铣削量下,环氧树脂胶黏剂平均剪切强度>聚氨酯胶黏剂>聚醋酸乙烯胶黏剂。

2)使用同种胶黏剂的情况下,竹壁铣削量对竹木胶合剪切强度无显著性影响(P>0.05)。

3)抗弯性能与竹壁铣削量呈负线性相关关系,即随着竹壁铣削量的增大而减弱;与竹壁铣削量为2 mm相比,1 mm和0 mm的抗弯强度分别增加13.60%和37.58%,其对应的抗弯弹性模量分别增加13.02%和42.43%。

4)在竹-木插接结构加工过程中,圆竹内壁铣削量应尽可能小,从而最大限度地保留残留壁厚,为节点提供足够的强度及刚度。