基于参数辨识的比例阀非线性摩擦自适应补偿控制方法*

2023-09-22郝云晓

王 涛,郝云晓,赵 斌,刘 赫

(太原理工大学 新型传感器与智能控制教育部与山西省重点实验室,山西 太原 030024)

0 引 言

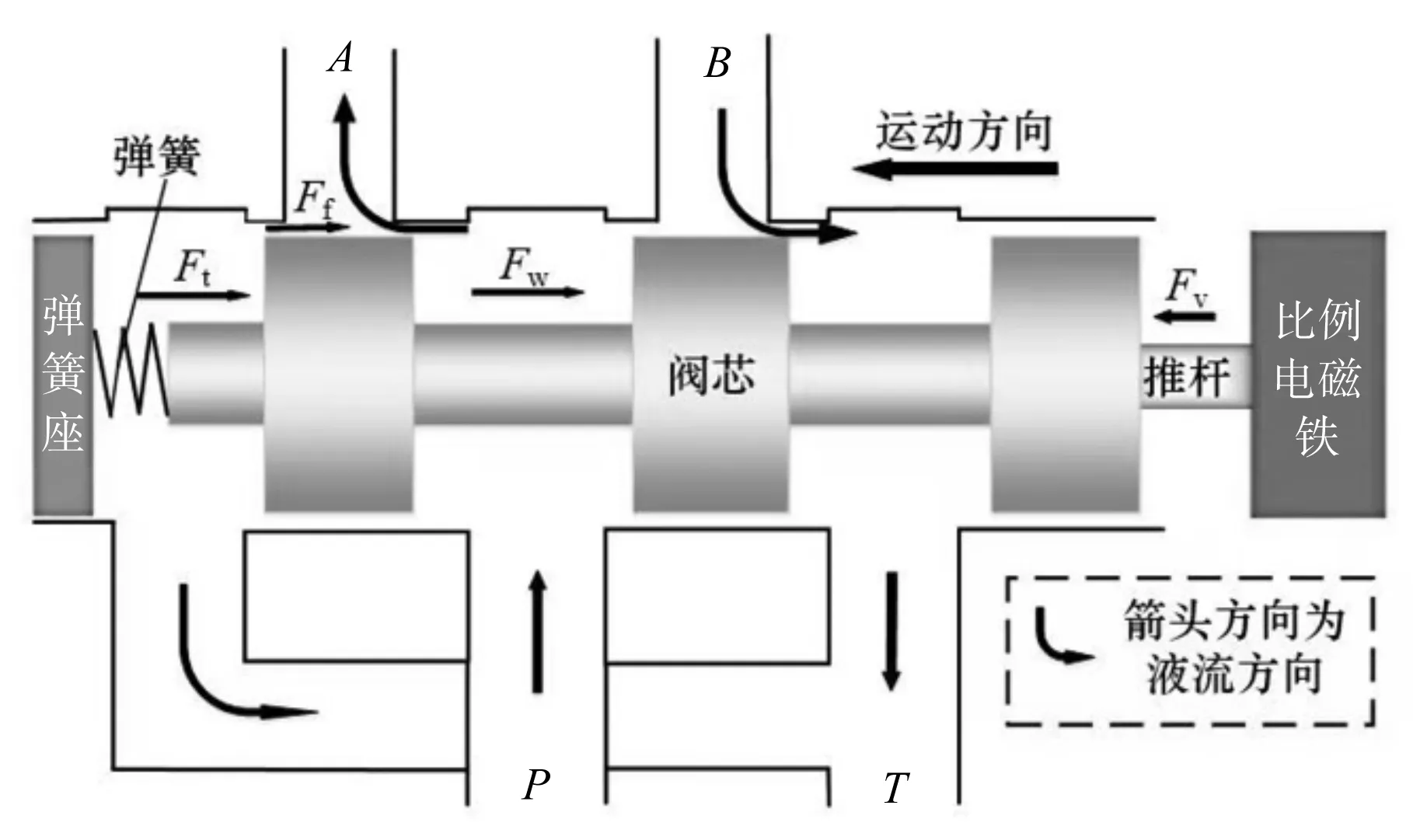

研究人员将液压技术、电子技术和自动控制技术相结合,形成了电液比例控制技术[1],这一技术目前已被广泛应用。电液比例阀由阀体、阀芯、压力弹簧和比例电磁铁等组成。

在阀芯的运动过程中,摩擦力等非线性因素严重影响比例阀的动静态性能。为了消除非线性因素的影响,提高比例阀阀芯位置控制精度和稳定性,已有研究人员进行了探索和研究。YANG J J等人[2]从非线性摩擦预测控制方面讨论了摩擦的补偿和控制方法。肖乃鑫等人[3]从颤振补偿角度对比例阀进行了稳定性分析。华钟[4]从摩擦等非线性因素的建模方面进行了研究和仿真分析。

基于模型的补偿[5-11]控制是消除摩擦等非线性因素的重要方法。为了得到精确的摩擦名义模型,遗传算法[12]等模型参数优化方法已经得到了广泛应用。但当下基于遗传算法进行参数辨识的应用大多都是在离线状态[13]下进行的。例如,董立红[14,15]利用PID算法,得到了辨识摩擦力离散序列(作为实际的摩擦力序列),并采用遗传算法建立目标函数,进行了Stribeck模型辨识。这样得到的参数辨识值是常值,而实际系统中的摩擦实际值会因磨损、润滑等条件变化而变化,使得基于模型补偿控制的效果并不佳。

反步设计法[16,17]可以将复杂的非线性系统分解成低阶子系统,并根据Lyapunov稳定性理论设计中间虚拟控制量,集成整体控制率,自适应补偿非线性扰动,使系统的输出以较高的精度逼近期望信号轨迹;而且,基于反步设计法推导得到的参数自适应律可以用于对模型参数进行实时估计。李俊阳等人[18]基于反步设计法和Lyapunov稳定性理论,使用模糊神经网络,设计了一种可实现摩擦补偿的模糊自适应反步控制方法,达到了机器人关节在摩擦等非线性干扰下的精确和稳定控制效果。

因此,针对环境变化工况下,比例阀内部参数随环境发生变化,辨识的参数不能适应工况变化的需求,导致了辨识模型对系统干扰项补偿控制效果不佳的问题,笔者提出一种基于反步设计法和遗传算法相结合的比例阀阀芯非线性摩擦力辨识与补偿方法。

笔者通过将反步法结合遗传算法,设计合适的目标函数,解决参数自适应律存在未知参数值的问题,以期实现对所有待辨识参数的准确估计目的;并采用自适应控制,消除非线性摩擦对比例阀位移控制特性的影响,以期对比例阀阀芯位移进行精确控制。

1 直动式比例阀原理与建模

直动式比例换向阀主要由复位弹簧、阀套、阀芯、比例电磁铁、放大器、位置传感器等组成。从装配关系上看,阀芯两端与弹簧和比例电磁铁推杆相接触,为同轴关系。

工作过程中,阀芯会受到电磁力、弹簧力、液动力及摩擦力等作用。当在控制端输入控制信号时,经放大器放大处理后,加载到比例电磁铁,使其产生与控制信号成比例的电磁推力,推动阀芯产生与控制信号成比例的位移。

为了消除阀中普遍存在的干扰力,输出信号会通过反馈元件(传感器)传递到信号输入端,以此形成位移闭环,以实现对阀芯位置及输出流量的控制。

比例阀阀芯控制示意图如图1所示。

图1 比例阀阀芯控制示意图

图1中,笔者忽略弹簧阻尼的影响,将阀芯阀套间的黏性阻尼及瞬态液动力黏性阻尼视为摩擦力。

直动式比例阀动力学方程线性化后的表达式为:

(1)

笔者采用Stribeck模型对摩擦模型进行研究,表达式如下:

(2)

令Fv的控制量为u,可得比例阀动力学方程为:

(3)

2 基于参数辨识的联合算法

比例阀内部环境具有复杂性,且摩擦等干扰项具有非线性,基于固定参数的模型补偿控制并不能改善阀的性能。

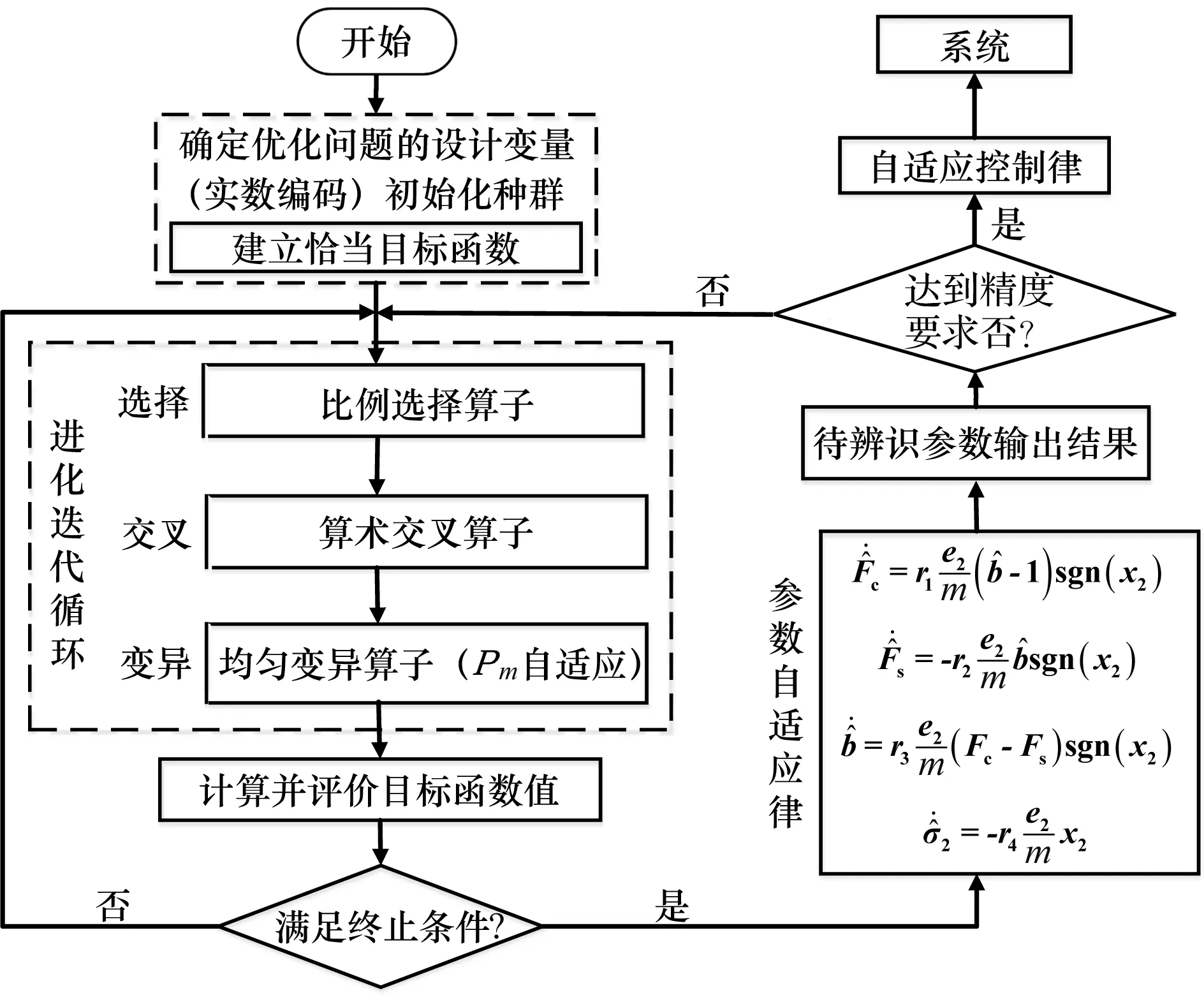

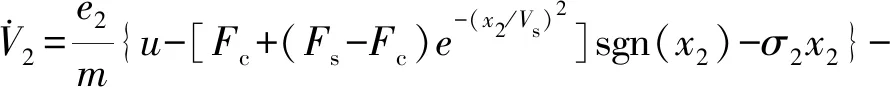

因此,笔者建立一种基于反步法和遗传算法,可进行参数辨识和自适应控制阀芯位移,可消除摩擦干扰的联合算法。

联合算法设计流程图如图2所示。

图2 联合算法流程

2.1 参数辨识及控制原理

根据芭芭拉(Barbalat)引理,随着时间t→∞,在基于反步法设计的自适应控制下,系统实际位移会渐进收敛于期望位移。笔者利用Lyapunov稳定性理论,设计虚拟控制量,递推得到控制律和参数自适应律。

由于参数自适应律存在未知参数值的问题,故而笔者提出结合遗传算法的方法,利用遗传算法选择、交叉、变异等系列进化机理,对待辨识参数最优解的自适应进行搜索;并在线估计所有待辨识参数,消除非线性摩擦对阀的影响,进而实现对比例阀阀芯位移的自适应控制目的。

联合算法设计步骤如下:

首先计算偏置电流与位移的关系。综合考虑弹簧力与液动力的影响[19],简化动力学方程,建立比例阀系统的状态空间方程:

(4)

式中:x1为阀芯实际位移;x2为阀芯实际速度。

1)定义位置跟踪误差e1

e1方程式如下:

e1=x1-x1d

(5)

式中:x1d为期望位移,验证位置误差e1能够渐进稳定于零。

选取Lyapunov函数V1,表示如下:

(6)

对上式进行微分可得:

(7)

(8)

可得到虚拟控制量x2d如下:

(9)

2)定义速度跟踪误差e2

e2方程式如下:

(10)

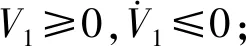

为验证位置误差e1和速度误差e2能够渐进稳定于零,笔者选取Lyapunov函数V2,表示如下:

(11)

对上式进行微分可得:

(12)

(13)

经过计算分析,可得控制器自适应控制律如下:

(14)

式中:k2为大于零的设计常数。

式(9)中,由于参数Fc、Fs、σ2及Vs为未知量,又因为参数Vs存在于指数函数中,为了进一步得到控制器的自适应控制律和参数Vs的自适应律,令:

(15)

那么自适应控制律为:

(16)

式中:k1,k2为设计常数,且大于零。

为使误差能够渐进稳定于零,笔者选取闭环系统的Lyapunov函数V3,表示如下:

(17)

式中:r1,r2,r3,r4为参数的自适应增益,且皆大于0,可采用手工调校的方法进行选定[16]。

在实际工程中,比例阀系统运行工况会发生变化,为补偿阀的性能,可利用模糊控制对参数的自适应增益进行自适应调整[20]。

对式(17)进行微分可得:

(18)

(19)

参数估计的自适应律如下:

(20)

式中:Fc,Fs为待辨识参量,且与其他参数耦合在一起。

根据Lyapunov-like引理,参数估计的自适应律为式(20)时,设计中的位置误差e1和速度误差e2能够渐进稳定于零,系统全局渐进稳定。

为将参数自适应律中的各个参数解耦,令Fs-Fc=a,设定其为遗传算法辨识参数,且待辨识参数a的搜索范围为:a∈[0,1]。笔者采用仿真的方法,对比辨识出的参数值和给定参数值,以检验此种辨识方式的精确程度[21]。

笔者首先忽略阀芯运动正反方向的微小差异,给定Stribeck摩擦模型参数实际值:Fc=0.45 N,Fs=0.75 N,Vs=0.58 m/s,σ2=0.12 Ns/m。

假设实际摩擦力为F,辨识摩擦力为Fiden,实际Fs-Fc为a,辨识值为aiden,则定义辨识参数的误差为:

e4(k)=a(k)-aiden(k)

(21)

定义摩擦力的误差为:

e5(k)=F(k)-Fiden(k)

(22)

笔者将a与aiden作比较,摩擦力F和实际摩擦力Fiden作比较,建立遗传算法的目标函数如下:

(23)

辨识目标是使目标函数J极小化,对遗传算法部分,笔者采用浮点数编码方式,选择操作部分采用比例选择算子,交叉操作部分采用算术交叉算子,变异操作部分采用均匀变异算子。

交叉概率为Pc=0.9,变异概率为:

Pm(g)=0.1-(0.1-0.001)g/G

(24)

式中:g为当前遗传代数;G为最大遗传代数。

2.2 Simulink平台搭建与参数设置

为实现模型参数的在线辨识,笔者利用Sim函数,进行遗传算法和Simulink联合交互仿真。

根据上述分析,笔者在MATLAB/Simulink环境中,搭建仿真系统以验证该方案的可行性。

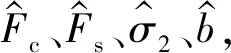

MATLAB/Simulink控制框图如图3所示。

图3 MATLAB/Simulink控制框图

笔者给定该次仿真的输入信号为频率0.2 Hz的正弦信号,使用ode3作为求解器。

为避免采用Simulink中微分器模块造成的差异问题,笔者利用S-function模块编写输入信号,并通过不断测试,设置控制器中增益k1=50,k2=6.7,参数自适应增益r1=0.777,r2=295,r3=0.049,r4=0.1。

2.3 参数辨识结果分析

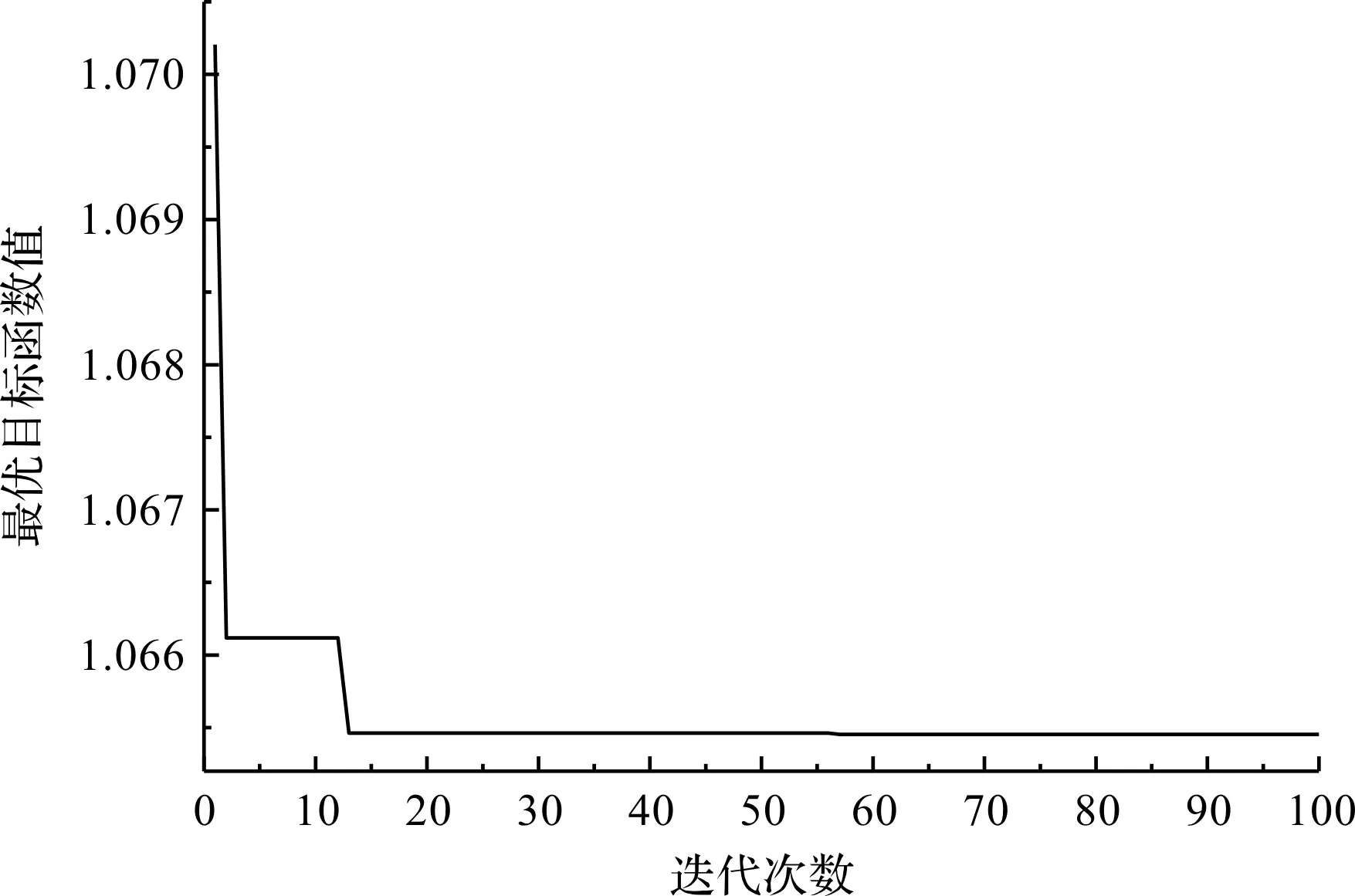

笔者采用MATLAB程序在线辨识Stribeck模型参数,其目标函数值迭代收敛过程如图4所示。

图4 目标函数值的迭代优化曲线

由图4中的迭代曲线可知:随着进化代数的增加,遗传算法目标函数很快收敛于最优样本BestS=0.291 3,最优目标函数值为BestJ=1.065 5。最优目标函数值越接近于0,说明辨识值越接近真实值,参数辨识优化效果越好。

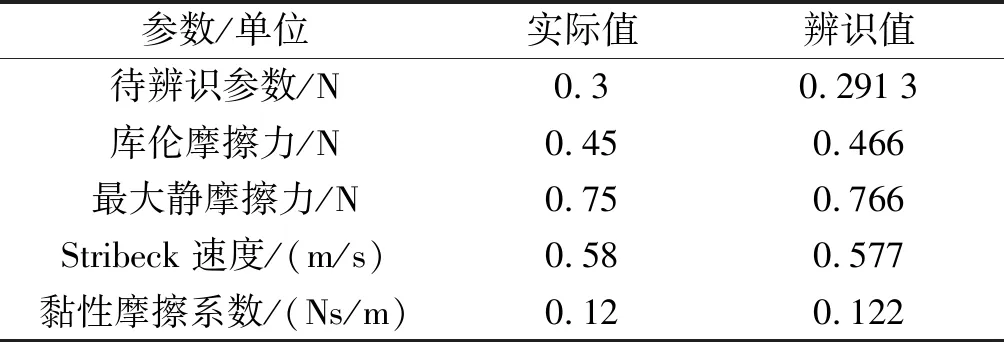

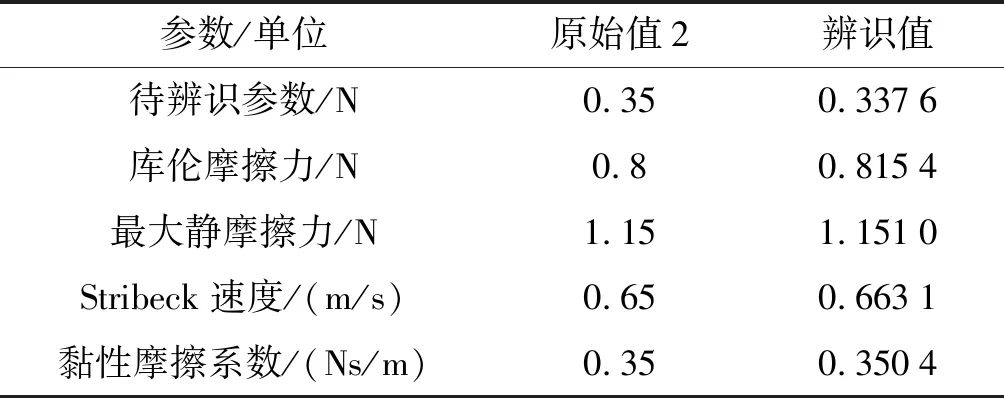

为了更好说明辨识方法的准确性,笔者将参数辨识值与参数实际值进行比较,其结果如表1所示。

表1 实际值与辨识值比较

在遗传算法的迭代过程中,由于参数自适应律中存在误差e2,会使模型参数的辨识值最终稳定在实际值附近,并存在较小波动。

参数辨识结果如图5所示。

图5 参数辨识结果

由图5可知:参数实际值与辨识值误差很小,辨识结果与实际值基本相同,验证了基于参数辨识的自适应控制方法的准确性和可行性。

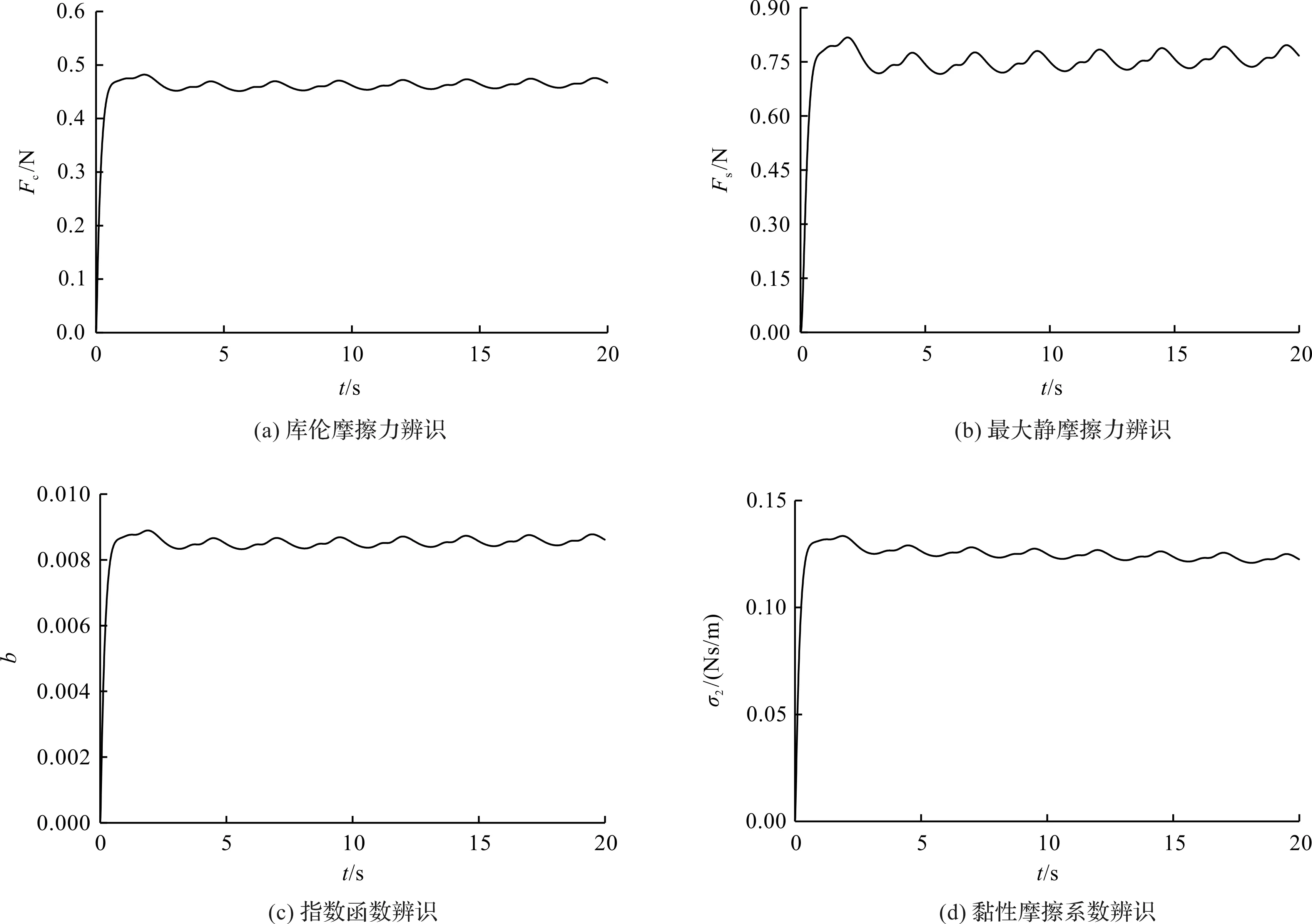

当工况发生变化时,摩擦力的大小会随之发生变化。为证明上述方法的有效性,笔者设定摩擦力分别取较小值和较大值。

摩擦力取较小时,辨识结果与原始参数的对比结果如表2所示。

表2 摩擦力取较小时的对比结果

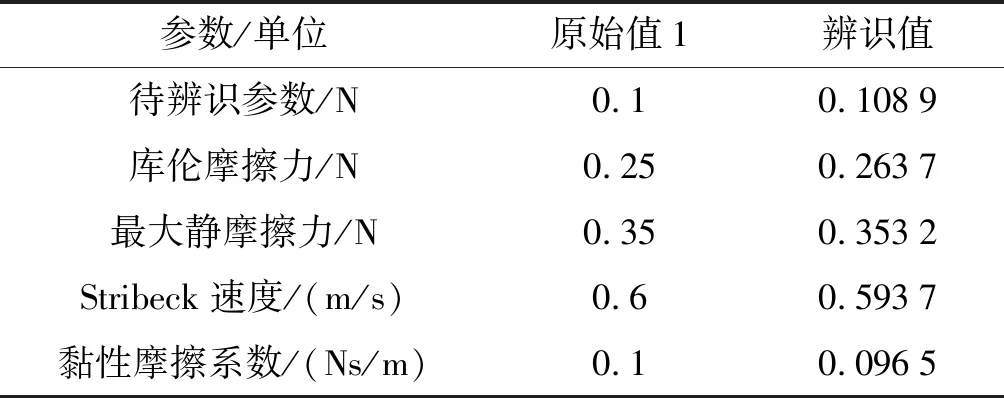

摩擦力取较大时,辨识结果与原始参数的对比结果如表3所示。

表3 摩擦力取较大时的对比结果

对比表2和表3结果可以看出:当工况变化时,结合反步法和遗传算法的基于参数辨识的自适应控制方法,可在摩擦力变化时仍然具有高的辨识准确度。

2.4 控制结果分析

根据上述所提联合控制算法,笔者基于参数辨识摩擦名义模型,对摩擦干扰进行了自适应补偿,并采用仿真平台,测试上述联合控制算法对比例阀阀芯位移的控制效果。

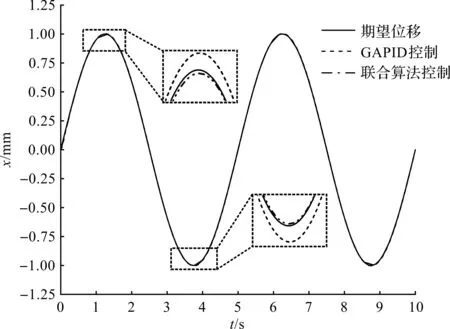

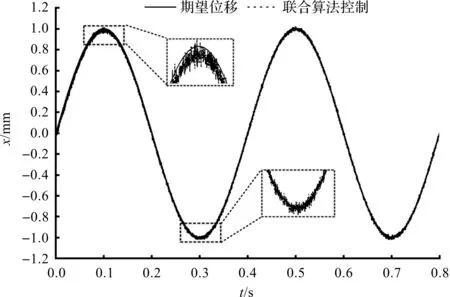

遗传算法整定PID控制(GAPID)和基于反步设计法、遗传算法的联合控制算法控制下,比例阀阀芯位移正弦位移信号跟踪特性曲线,如图6所示。

图6 0.2 Hz正弦信号位移跟踪

由图6可知:采用GAPID控制器[22]和基于反步设计法、遗传算法的联合控制算法对系统进行位置跟踪控制时,由于笔者设计算法的输入误差为实际与期望之差,GAPID控制输入误差与笔者所设计的联合算法的输入误差相反。因此,根据误差绝对值的比较,可知采用笔者所设计的联合算法控制轨迹较GAPID控制轨迹跟踪偏差更小。

由此可见,在阀芯非线性摩擦力的影响下,笔者设计的反步控制器具有较高的自适应能力,可获得较高的比例阀阀芯位移控制精度。

3 实验及结果分析

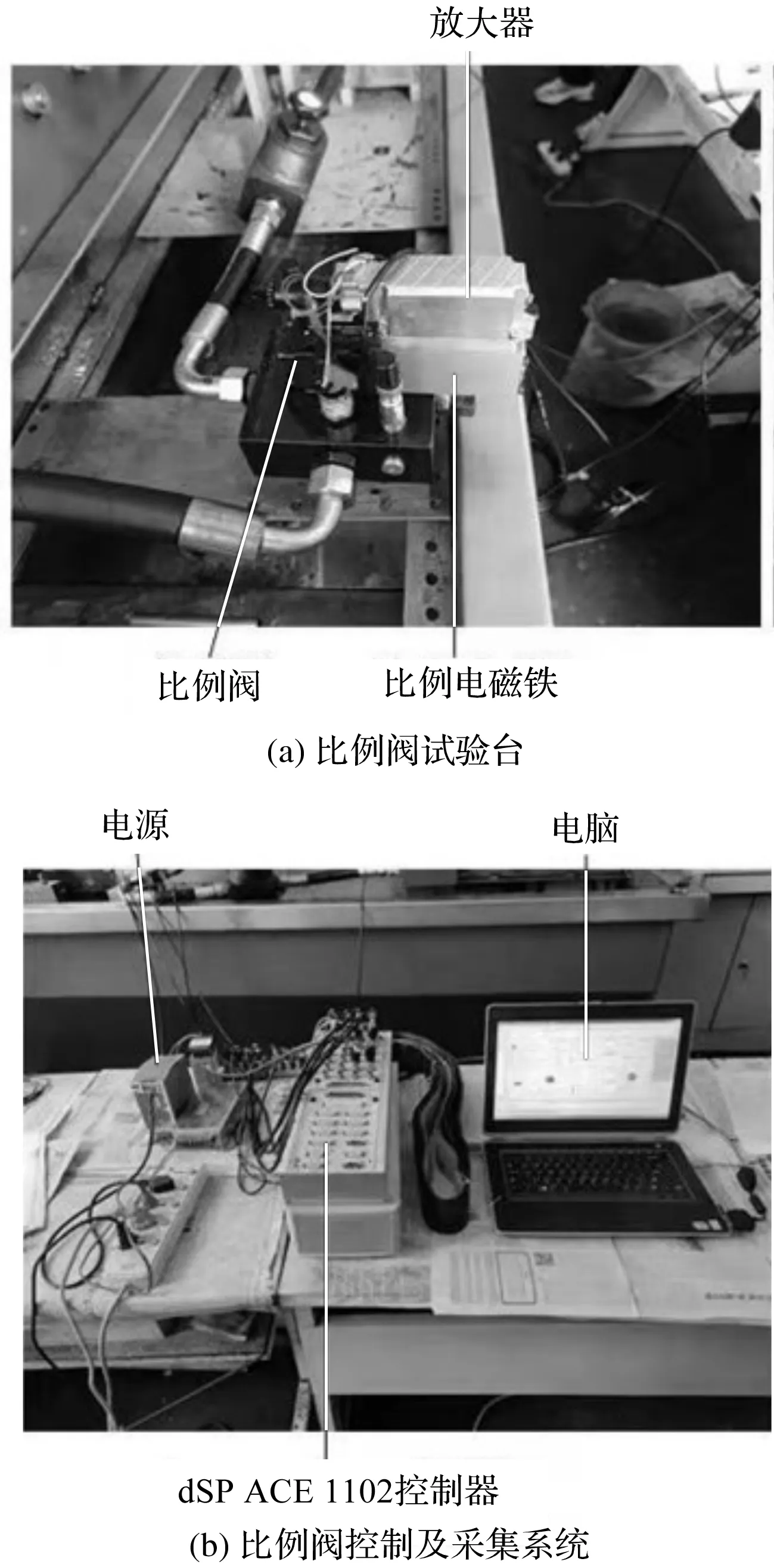

为验证该控制算法的可行性,笔者搭建了比例阀特性测试平台。

笔者采用规格为NG6的直动式比例换向阀,利用其控制器硬件检测阀芯位移与电磁铁电流信号。在dSPACE 1103快速控制原型系统中,笔者搭建基于反步设计法和遗传算法的联合控制算法程序,对比例阀进行信号采集与控制。

比例阀特性实验测试平台如图7所示。

图7 比例阀特性实验测试平台

3.1 阶跃响应性能分析

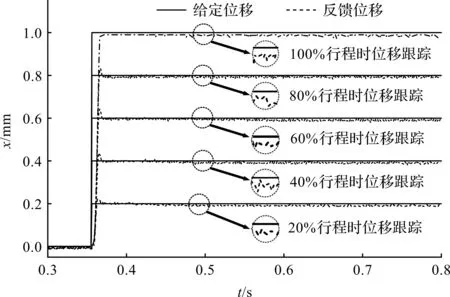

在实验中,笔者首先对阀芯位移的阶跃响应特性进行了测试。

所设计的比例阀阀芯在-1 mm~1 mm之间运动,相应的位移传感器的输出电压信号为±10 V;阀芯位移控制信号分别设定为2 V、4 V、6 V、8 V、10 V的阶跃值,分别对应20%(0.2 mm)、40%(0.4 mm)、60%(0.6 mm)、80%(0.8 mm)和100%(1 mm)的阀芯位移行程。

比例阀阀芯位移的阶跃响应特性曲线如图8所示。

图8 比例阀阶跃响应特性

由图8可知:比例阀在自适应控制下的开启时间约为10 ms,动态响应快,且阀芯位移基本无超调和波动,控制效果良好。

3.2 正弦响应性能分析

为研究比例阀阀芯正负行程的控制效果,笔者根据正弦信号跟踪测试了比例阀阀芯的位移跟踪特性。

笔者采用基于参数辨识的自适应控制方法(结合反步法和遗传算法)时,得到的比例阀阀芯对正弦信号的跟踪曲线,如图9所示。

图9 正弦信号输出位移跟踪

图9中,正弦跟踪特性测试阀芯位移变化范围为-1 mm~1 mm。测试曲线可全面反应比例阀动态响应特性。

由图9可知:采用基于参数辨识的自适应控制方法(结合反步法和遗传算法),比例阀阀芯位移曲线可基本跟随设定信号进行变化,未出现较大的位移滞后和位移超调量,且阀芯基本无震荡。

由此可见,采用基于参数辨识的自适应控制方法(结合反步法和遗传算法),在非线性摩擦力影响下,阀芯具有较高的自适应补偿能力,获得了较高的阀芯位移控制精度。

4 结束语

结合反步法和遗传算法,笔者提出了基于参数辨识的摩擦补偿自适应控制方法,对比例阀阀芯非线性摩擦力进行了在线辨识与自适应补偿,并采用仿真及实验的方式,验证了基于参数辨识的自适应控制方法的有效性。

研究结果表明:

1)针对环境变化的工况,采用基于参数辨识的自适应控制方法,可对比例阀中摩擦干扰力参数进行在线辨识,参数辨识精度约在97%,可确定精确的摩擦名义模型;

2)经实验验证,结果表明,在保证较高精度的参数辨识情况下,基于参数辨识的自适应控制方法,可以实现阀芯摩擦力自适应补偿目的,消除了阀芯非线性摩擦影响。阀芯位移实际曲线可基本跟随设定曲线进行变化,位置跟踪误差可基本保持在1%以内,并获得了良好的动静态特性和较高的阀芯位移控制精度。

在后续研究中,笔者将在基于参数辨识的自适应控制方法(结合反步法和遗传算法)的基础上,利用模糊控制等智能控制算法,对参数进行在线调整,使得上述控制方法能够更加满足实际工况的需求。