旋转式能量回收装置转速测量方法研究*

2023-09-22袁任江叶天壮曲云飞胡鑫超

袁任江,叶天壮,曲云飞,胡鑫超,焦 磊,2*

(1.浙江大学 海洋学院,浙江 舟山 316000;2.东海实验室,浙江 舟山 316000)

0 引 言

随着社会经济的发展和人口的增长,全球水资源短缺问题日益突出[1],仅靠节约用水、提高水资源利用效率并不能完全解决该问题[2]。海水淡化技术在解决全球水资源危机方面发挥着日益重要的作用[3],其中反渗透海水淡化技术因工艺简洁、装置模块化程度高、能耗低、维护便捷等优点,已逐渐成为极具应用前景和市场竞争力的主流技术[4]。

旋转式能量回收装置作为反渗透海水淡化系统中的新鲜海水的增压元件,可将系统产水能耗从5.57 kW/m3降低至3 kW/m3以下,已成为反渗透海水淡化工程应用的三大关键装备之一[5]。

旋转式能量回收装置中,无轴无外驱的转子是装置中最为关键的部件,也是唯一运动的部件[6]。整个装置转子的转速是否正常直接反映了整台装置运转状态的好坏。正常运转的装置,其转子转速较高且稳定。当装置出现异常时,转子转速过低,会导致反渗透海水淡化系统内压力过高,以及发生高压海水进料水流盐分过高的故障,从而损坏装置的反渗透膜[7]。然而,旋转式能量回收装置在运转过程中类似一个“黑箱”,无法从外部直接测量到转子的转速。

在实验室中,学者们可以在装置外筒体上开设观察窗,用激光转速传感器直接测量转子转速;但观察窗需要承担较高的压力,长期运行存在较大的安全隐患,且须对外筒体和套筒进行专门设计加工。因此,这种测量转子转速的方式在实际工程中并不适用。

进行在线测量转子转速工作,对于判断装置运转状态,保障海水淡化系统长久稳定运行具有重要意义。近年来,众多学者开展了与转子转速有关的研究。

XU E等人[8]研究了装置尺寸参数对转子冲击动力矩与摩擦阻力矩的影响,建立了转子转速与装置关键尺寸间的理论公式。孙扬平等人[9]建立了转子所受动力矩、阻力矩与转子转速的关系式,并推导了转速与系统流量间的理论公式。上述的2个理论公式可以为能量回收装置的结构优化设计、操作条件的选取等提供理论参考。但是,在转子实际运转过程中,转子的转速会受到各种因素的影响,该系列理论还难以应用于实际转子转速的测量。

赵飞等人[10]利用仿真的方法,发现了端盖内液体压力脉动的主频为转子孔道的通过频率,提出了通过测量压力脉动频率来获知转子转速的方法。谢强等人[11]采用数值模拟方式,发现了压力脉动在端盖与转子交界面最为明显,随着测点离交界面距离的增大,脉动量随之减小。

因此,管道内的压力脉动已经无法准确体现转子转速;而端盖内的压力脉动难以测量,还需在工程应用上对该方法进行探索。

在其他旋转机械领域,有学者研究了利用振动信号测量转速的方法,可以满足无损、实时和准确测量转速的要求[12,13]。

YANG Y等人[14]提出了一种参数化的时频分析方法,用于分析变速旋转机械的非平稳振动信号,并基于该方法提取了水轮机转子在停机阶段的瞬时频率特征。张宇等人[15]使用快速傅立叶变换(fast Fourier transform,FFT)+补零算法和FFT+插值算法,优化了测量的压缩机振动信号,提高了频谱分辨率,提升了转速测量的精度。

但以上研究都没考虑噪声对转频识别带来的干扰。

常玉等人[16]提出了采用平均幅度差函数和差分阈值分段处理相结合的算法,以此来提取脱水阶段振动信号对应的转速,并对衰减段的奇异点进行了判断和修正;其采用奇异点前后的均值代替奇异点的值,虽然该方法可以降低偏差,但是仍然丢失了真实数值。

过去,学者们在进行旋转式能量回收装置的研究过程中,较为注重装置关键尺寸、系统流量、压力脉动与转子转速之间的联系,但没有重视装置振动与转子转速的关联方面的研究。并且,旋转式能量回收装置的转子“悬浮”在液体中并受到液力驱动,其振动的信号较为复杂,转频的倍频信号会被噪声所掩盖,对信号直接进行时频分析所获得的结果,已经不能准确地体现转子的转速信息。

为了准确地测量转子的转速,笔者对旋转式能量回收装置振动频率与转子转频进行分析,提出一种基于振动信号的旋转式能量回收装置转子转速测量方法,即通过小波变换、信号包络解调、带通滤波处理等过程,降低噪声的干扰;然后,提取振动主频,依据振动频率与转频的关系计算转子转速;最后,通过实验验证该方法在装置平稳以及非平稳运转状态下测量转子转速的准确率。

1 装置振动与转速数据的采集与分析

1.1 旋转式能量回收装置主要结构

旋转式能量回收装置可以将被反渗透膜截留的高压废水的压力直接传递给新鲜海水,从而减少将新鲜海水加压至膜前压力所需的能耗,提高系统的能效。

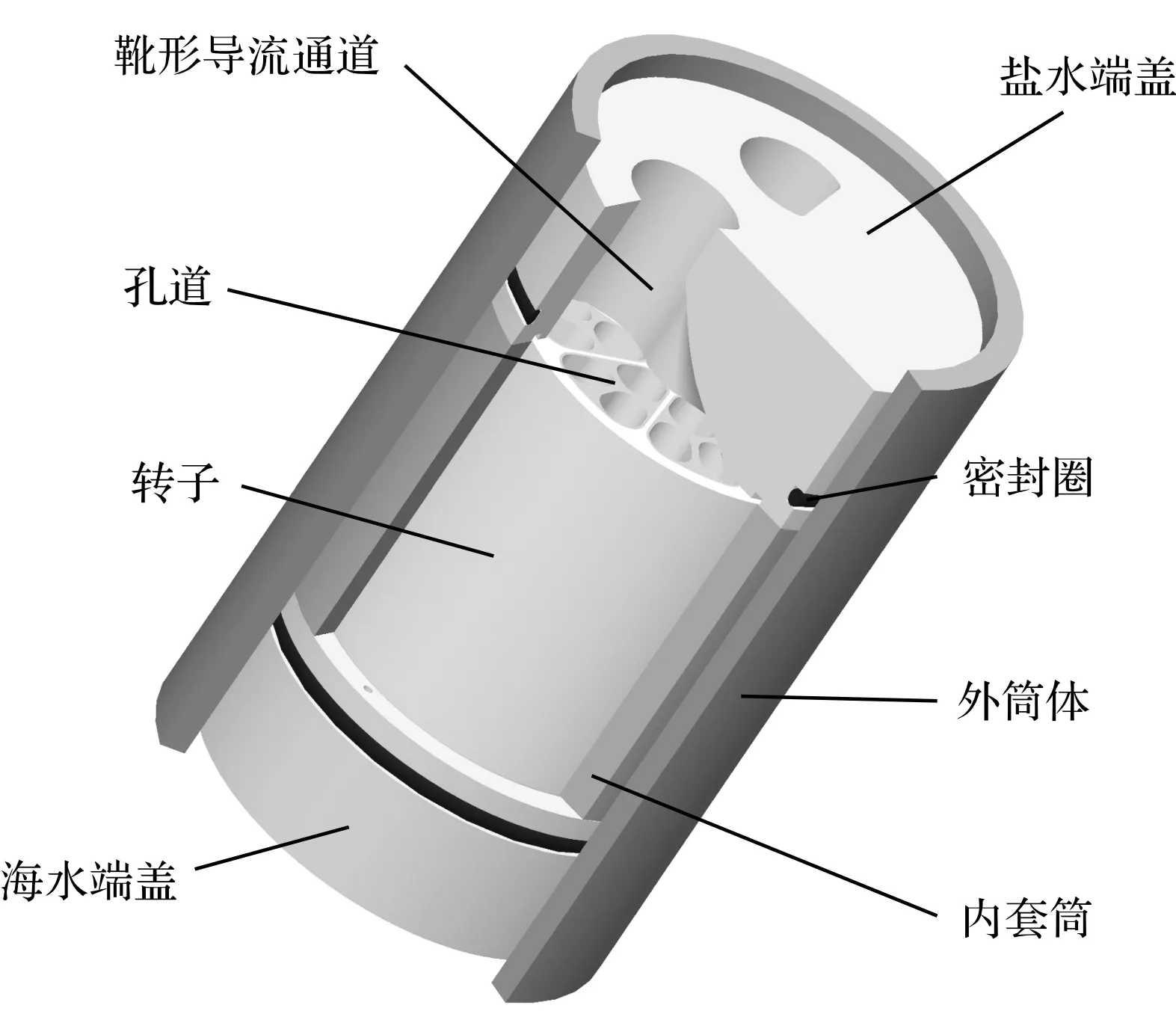

旋转式能量回收装置的主要结构如图1所示。

图1 旋转式能量回收装置主要结构示意图

从图1可以看出:装置主要由盐水端盖、海水端盖、转子、内套筒和外筒体,五部分构成。

装置工作时,高压盐水、新鲜海水分别从盐水端盖、海水端盖的靴形流道流入,水流通过靴形流道导流具有一定的切向速度,冲击转子孔道侧壁驱动转子旋转。转子由双层孔道构成,内层孔道8个,外层孔道16个,分为8个分区,孔道与孔道之间被完全隔离。转子与内套筒以及端盖之间存在微小间隙,装置运转时,海水会充满间隙并形成一层水膜,起到润滑与支撑的作用。内套筒与端盖通过定位销定位,端盖与外筒体间配有密封圈。

1.2 实验装置及实验流程

实验过程中,笔者需要同步采集能量回收装置振动与转速数据。

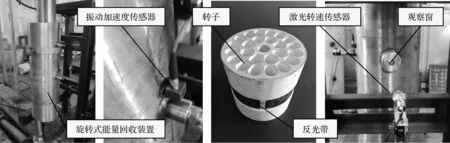

实验装置及振动、转速测量仪器如图2所示。

图2 实验装置及振动、转速测量仪器

图2中,课题组自主研制的单台实型旋转式能量回收装置为该实验的实验对象,其外筒体为316 L不锈钢,便于在筒身开设观察窗。

笔者采用专用耦合剂将三轴加速度传感器(PCB 356A15)固定在旋转式能量回收转置外筒体中部,测取外筒体径向的振动加速度信号;将激光转速传感器(Monarch ROLS-P)布置在距外筒体0.3 m远处(激光发射器发出的激光透过外筒体开设的玻璃观察窗照射在能量回收装置转子上,转子上粘贴有反光带以反射激光,转速传感器接收反射激光获得转子的转速信息);使用数据采集仪(LMS SCADAS Mobile)同时获取振动传感器和转速传感器的信号,采样频率为12 800 Hz。

另外,笔者采用电磁流量计(Rosemount 8732E型)和压力变送器(Keller PA-21Y),将其安置在与流道连接的管道处,分别测量系统流量和高压进口液体压力。

实验中,为保证玻璃观察窗的安全性,笔者设置高压进口压力为2 MPa,流量调节范围设置为50 m3/h~80 m3/h,每隔5 m3/h为一个实验工况。

流量调节稳定后,观察转子转速变化情况,待转速相对稳定后,再采集振动信号与转速数据。虽然此时转速与振动仍是非平稳的时变信号,但在较短的时间间隔内可以认为其基本平稳;并且考虑到能量回收装置转子转频仅为10 Hz左右,所以频率分辨率不宜低于1 Hz,否则不便于准确发现振动频率与转频之间的关系。

因此,经综合考虑,笔者将采样时间设定为1 s。

1.3 振动信号与转速信号数据分析

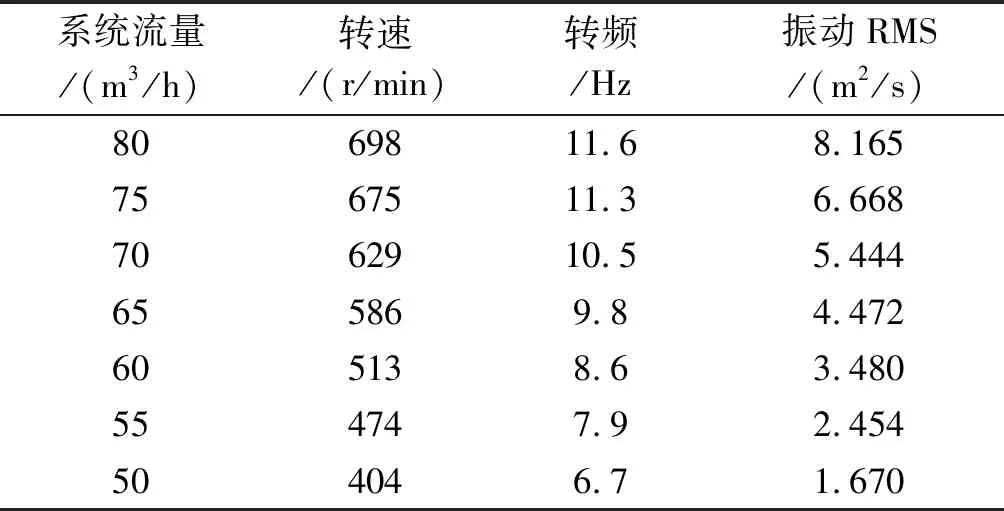

高压进口压力为2 MPa工况下,不同流量下转速、转频数据和振动加速度的均方根(root mean square, RMS)值如表1所示。

表1 不同流量下转速与振动RMS

表1中的振动RMS值用以表征振动信号的平均有效能量,其计算公式为[17]:

(1)

式中:k为计算区间的总样本点数,此处为12 800;Xi为振动信号的测量值,m2/s。

从表1中可以看出:随着系统流量从50 m3/h升高至80 m3/h,转子转速由404 r/min升高至698 r/min,同时振动RMS值从1.670 m2/s升高至8.165 m2/s,转速越快,振动能量也越大。

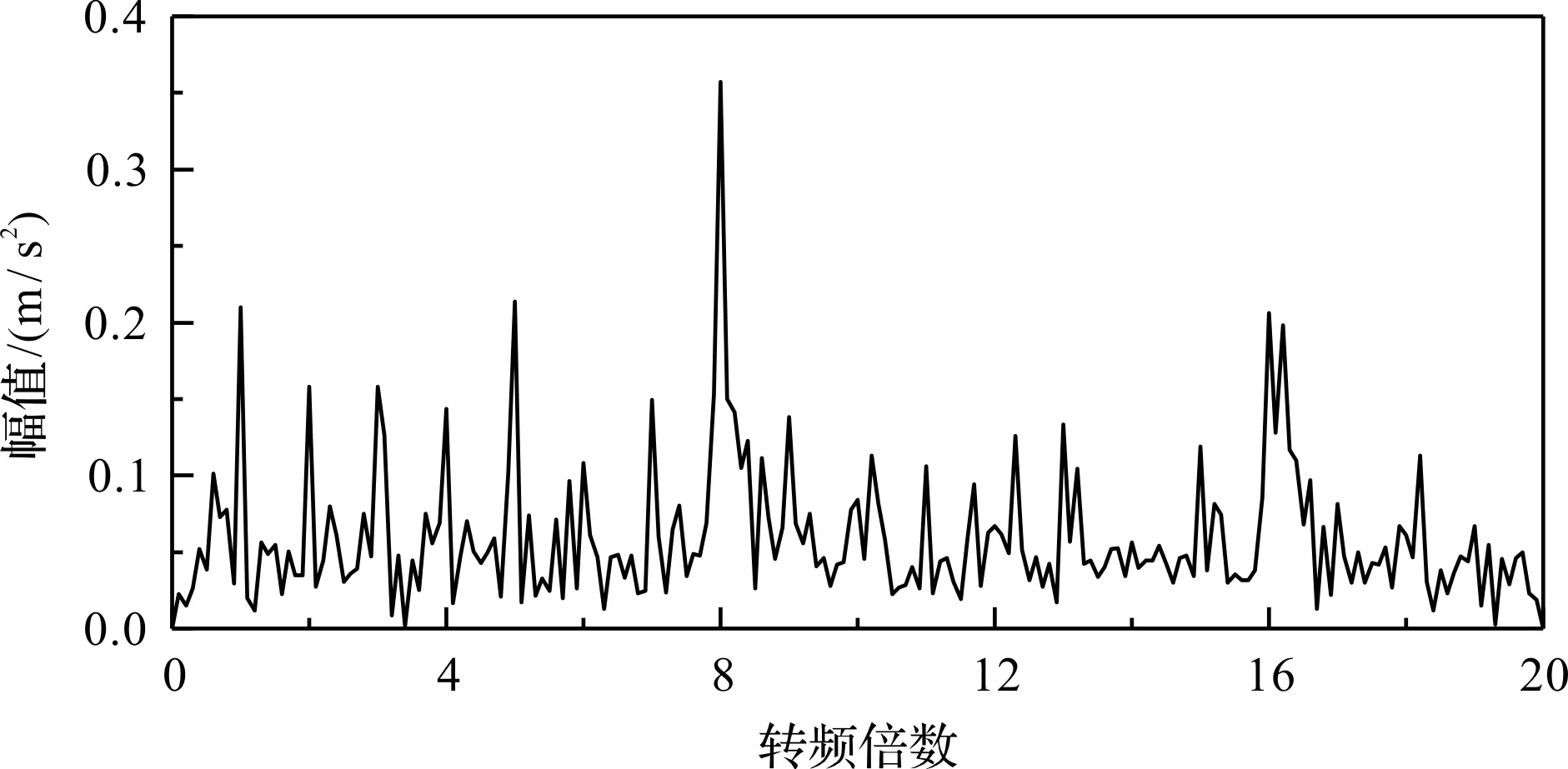

高压进口压力为2 MPa,流量为70 m3/h工况下,径向振动加速度频谱如图3所示。

图3 装置振动加速度频谱

图3中,工况所对应的转子旋转速度为629 r/min,即转频为10.5 Hz,图中纵轴表示幅值,横轴表示转频倍数。此处定义转频倍数的计算公式为:

(2)

式中:N为转频倍数;f为振动频率,Hz;n为转子转速,r/min;fn为转子转频,Hz。

从图3可以看出:振动的主要频率为8倍转频,其中8倍转频对应着内圈的8个孔道从高压区进入封闭区的频率。转子在水流的驱动下旋转,转子孔道进入封闭区的瞬间,进出水流受阻产生类似水锤效益,形成压力脉动,液体压力传递到外筒体,引起筒体的振动响应,因此,频谱中8倍转频处出现较大幅值。

同样,转子外圈有16个孔道,外圈孔道进入封闭区的频率对应着16倍转频,但其幅值低于8倍转频。除此之外,频谱中转子1倍转频及其谐波频率也有明显幅值。

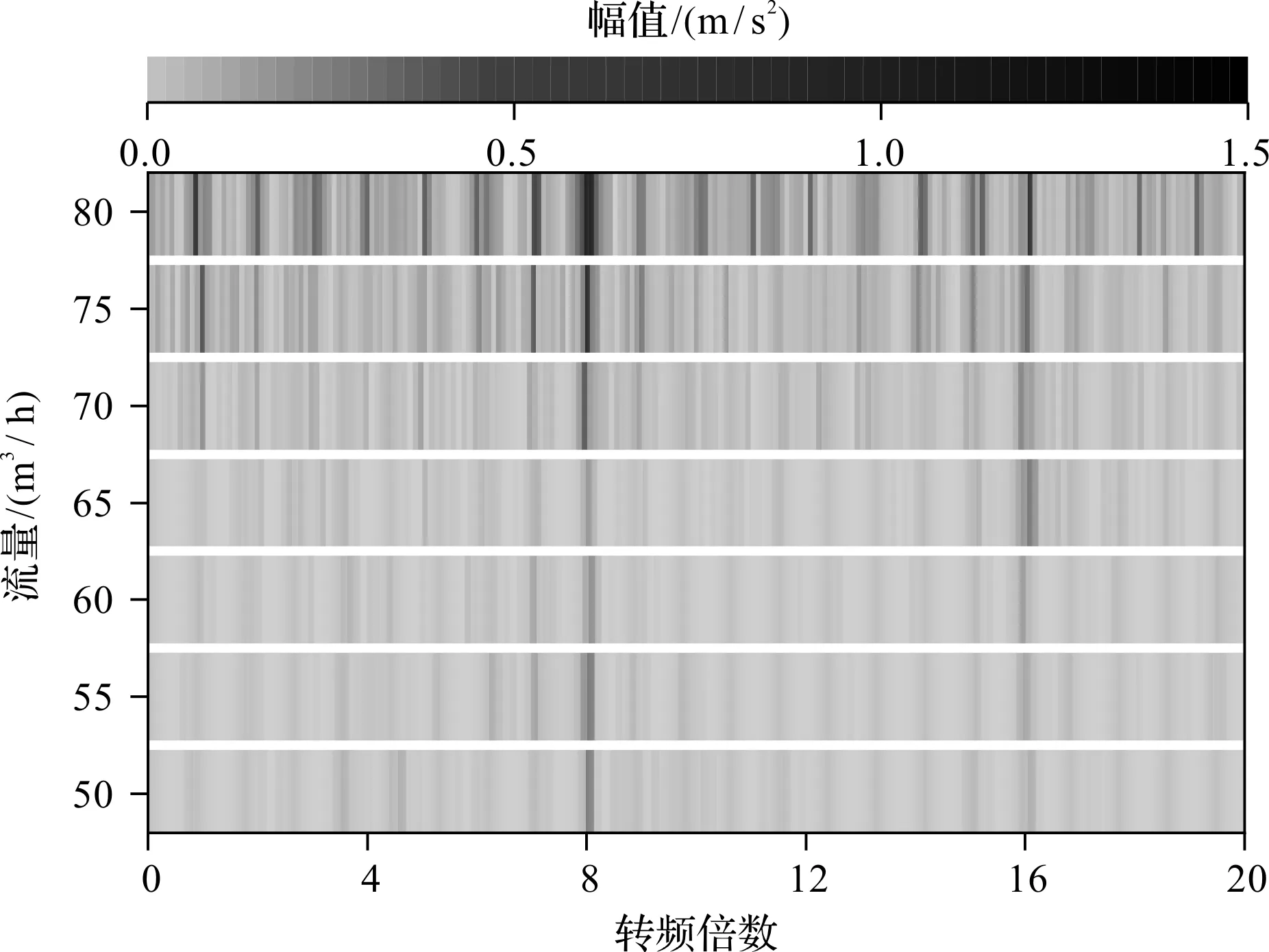

高压进口压力为2 MPa,流量为50 m3/h~80 m3/h工况下,装置的振动加速度频谱如图4所示。

图4 不同流量下装置振动加速度频谱

从图4可以看出:不同的流量下,8倍转频都具有较高的幅值,其次为16倍转频。当流量小于65 m3/h,转子转速较低时,转子1倍转频及其谐波频率不明显,可以推测转子1倍转频振动的出现与转子旋转不平衡有关。

通过上述分析,可以得到转子转速、振动主频与转换倍数之间的对应关系为:

(3)

式中:n为转子转速,r/min;f0为振动主频,Hz;i为转换系数。

对于旋转式能量回收装置,笔者可以通过识别振动主频并进行倍数转换,得到转子转速。

2 装置振动信号处理与转频计算

旋转式能量回收装置的振动信号中含有与转频相关的信息,但流量与压力急剧变化会造成振动信号基线漂移,转频的倍频信号也会被高频噪声所掩盖,并且不同转频倍频之间也会相互干扰,因此,无法通过简单的时频分析从振动信号中准确获知转子转频的倍频。

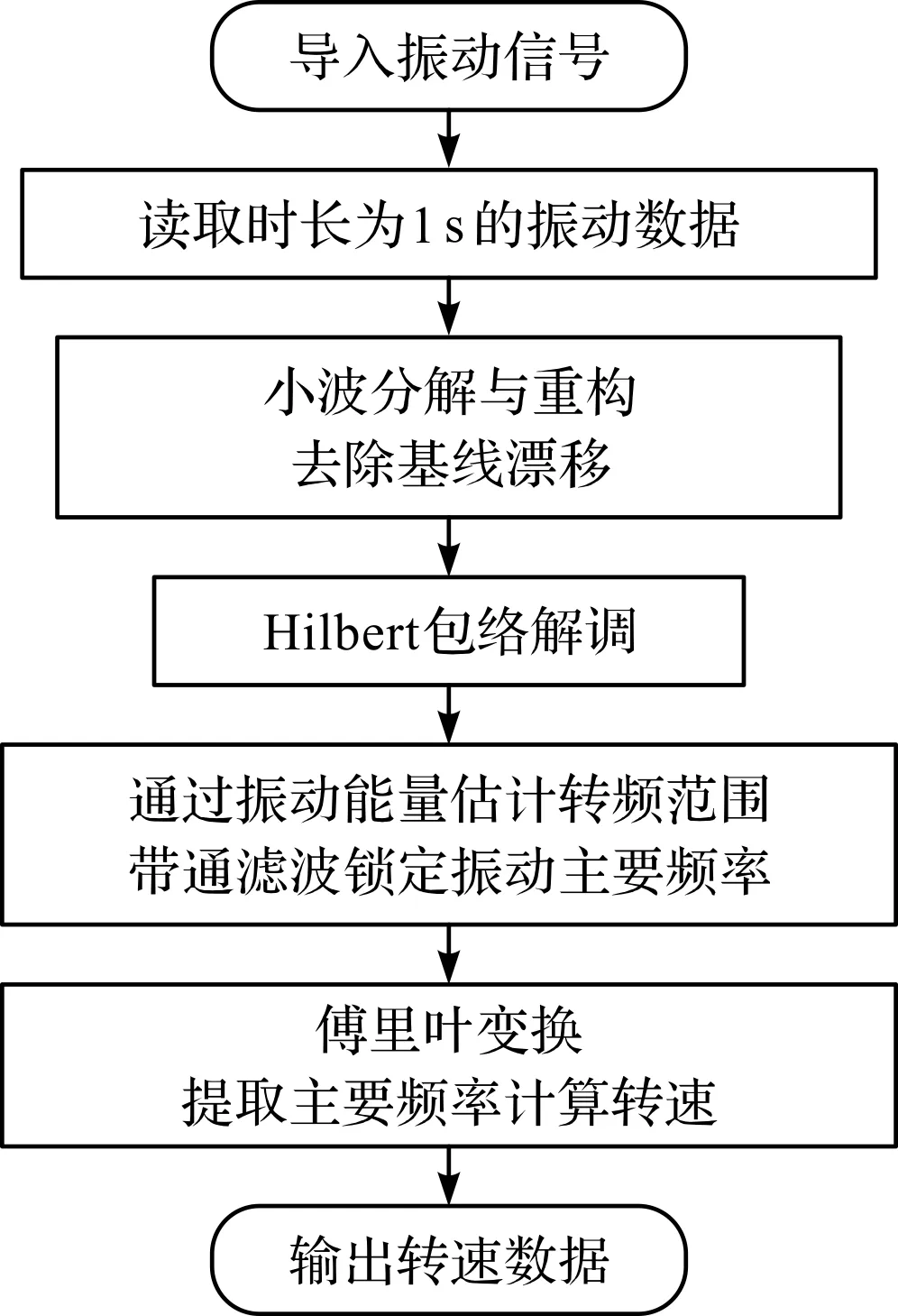

针对以上问题,笔者通过分析实际采集的振动信号中的干扰成分,提出了旋转式能量回收装置振动信号处理与转速计算流程,如图5所示。

图5 旋转式能量回收装置振动信号处理与转速计算

从图5可以看出:每次计算需要读取时长为1 s的振动数据,并对数据进行包括小波变换去除基线漂移、Hilbert包络解调、估计频率范围、傅里叶变换等处理工作。

2.1 消除基线漂移

旋转式能量回收装置实测的振动信号中存在基线漂移干扰。能量回收装置运转稳定时,外筒体振动信号数据关于坐标轴对称良好。当装置的进出口流量与压力出现波动,或者装置中存在异物影响转子稳定旋转时,振动信号就会出现基线漂移,影响后续的信号处理。

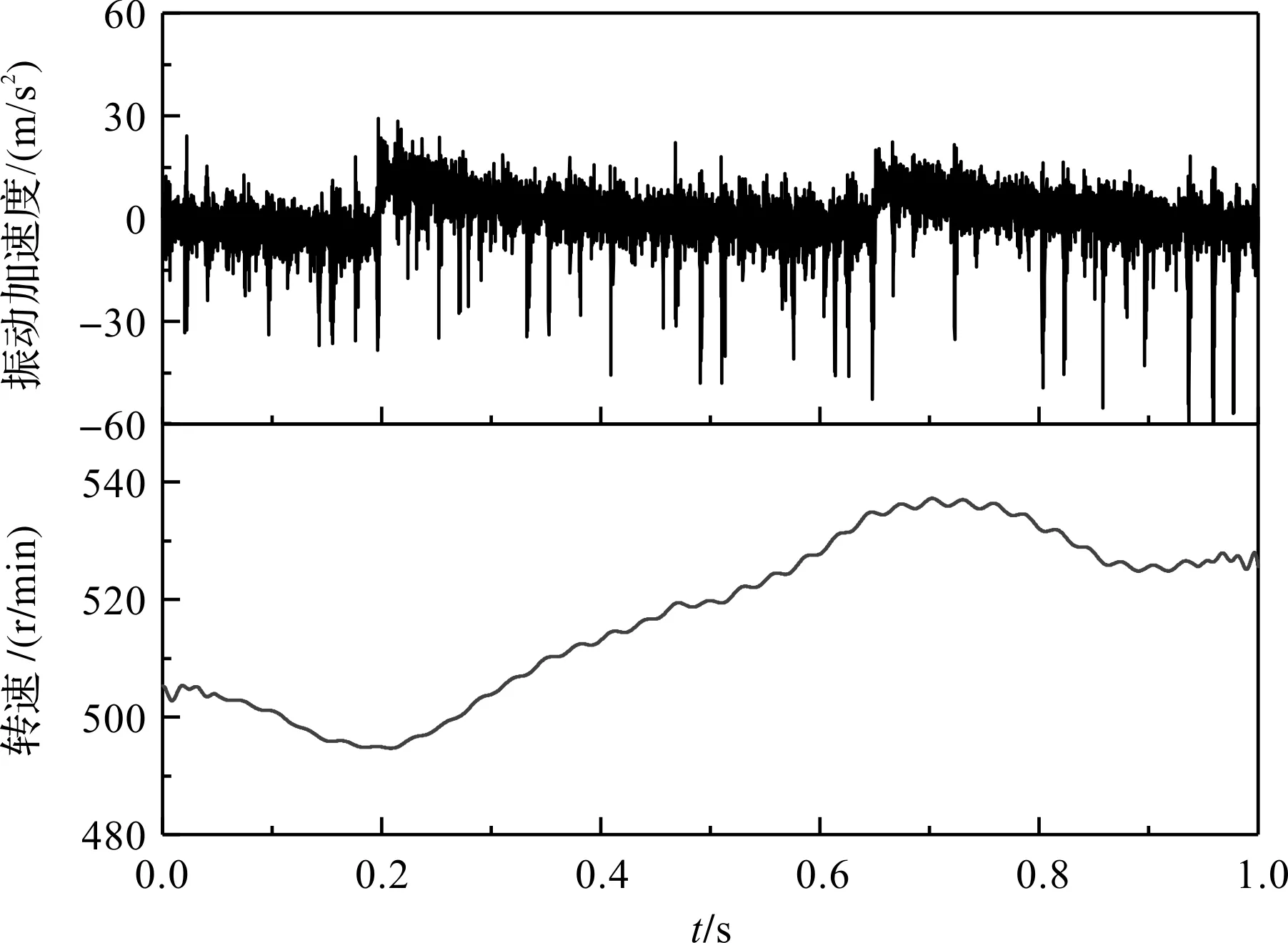

装置基线漂移振动信号及转速如图6所示。

图6 装置基线漂移振动信号及转速

在图6中,振动加速度除了高频振荡,还有低频的基线漂移。消除基线漂移噪声实际上是抑制信号中的无用部分,恢复信号中的有用部分的过程。小波变换具有“时间-频率”窗口随频率改变的特点,这一特点使得小波变换能自动适应信号分析的要求[18]。

对于能量有限的函数f(t)∈L2(R),小波变换的表达式为[19]:

(4)

式中:Wf(a,b)为小波变换系数;a为尺度因子;b为平移因子;ψ(t)为小波母函数。

小波变换能把振动信号在不同尺度上进行多分辨率分解。

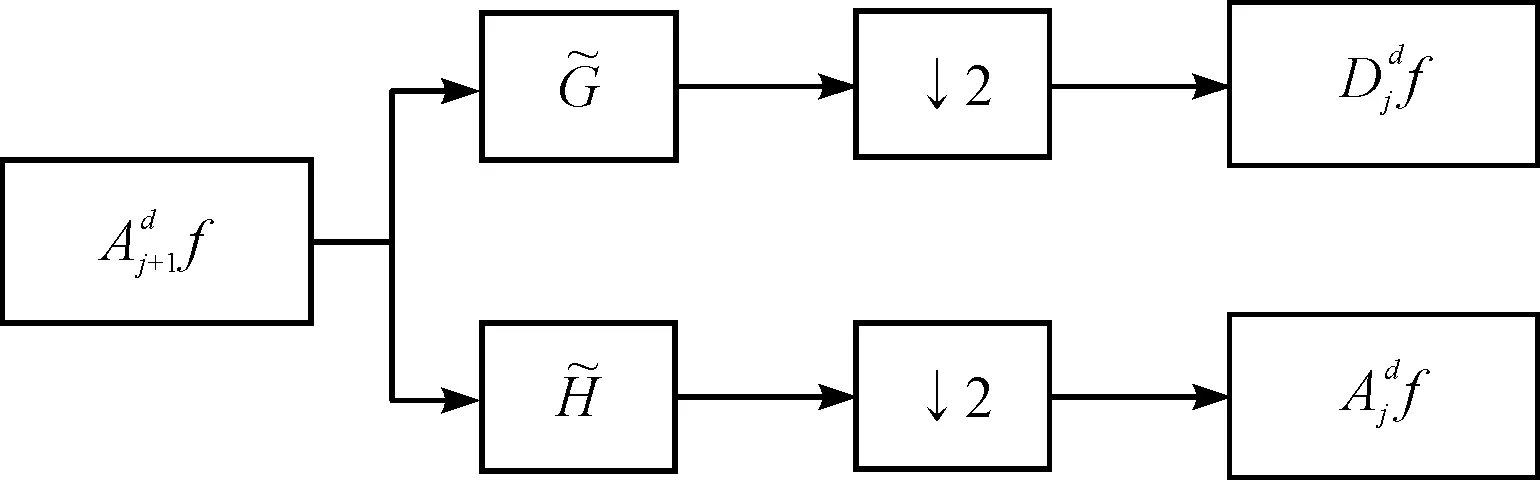

小波分解算法如图7所示。

图7 小波分解算法

(5)

对应的重构算法为:

(6)

笔者利用小波分解与重构去除基线漂移时,需要选择恰当的小波分解层数。

不同分解层数得到的基线信号如图8所示。

从图8可以看出:分解层数为6层时,基线信号中会夹杂部分有用的低频信号,此时对振动信号重构会导致这部分信息丢失;分解层数越高,基线信号会越平坦,当分解层数为8时,基线信号起伏不明显,不能很好地逼近漂移噪声;当分解层数选择为7时,基线信号与漂移噪声信号形状接近。

笔者选用sym8小波函数,对旋转式能量回收装置振动信号进行多尺度分解,分解水平为7,得到与振动基线漂移噪声充分逼近的低频部分信号,将此逼近信号去除,再将分解得到的高频部分信号进行重构,获得平稳的振动信号。

基线校正后的振动信号如图9所示。

从图9可以看出:基线校正可以达到滤除振动信号中基线漂移的目的,同时保留包括转频信息在内的中频和高频部分的信号。

2.2 信号包络解调

与转频相关的低频信号会淹没在高频振动和噪声中,难以分辨,通过Hilbert包络解调,可以极大地提高重要数据在信号中的占比[20]。

Hilbert包络解调法是一种常用的信号包络提取方法。Hilbert变换巧妙地应用解析表达式中的实部与虚部的正弦和余弦关系,定义出任意时刻的瞬时频率、瞬时相位及瞬时幅度,从而能更有效地、真实地获取信号中所含的信息,有利于分析短时间的能量回收装置振动信号。

(7)

(8)

(9)

笔者对包络信号进行傅里叶变换后,可做出原始振动信号x(t)的包络解调谱。

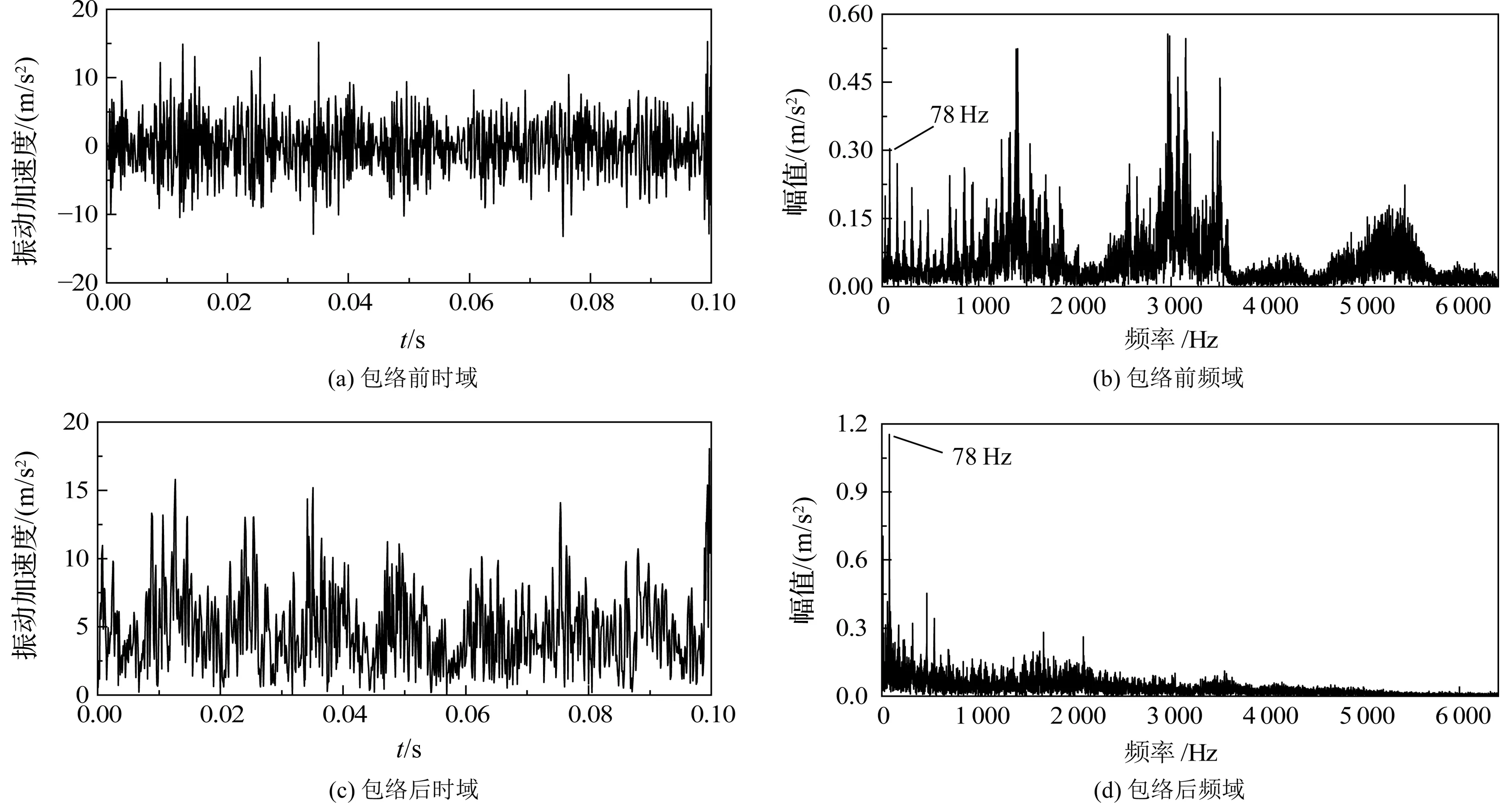

包络解调前后的振动信号如图10所示。

图10 包络解调前后的振动信号

由图10(a)和图10(b)可以看出:包络前的振动加速度时域信号周期性不明显。振动频谱中的78 Hz为8倍转频对应的振动频率;采集的旋转式能量回收装置的振动信号包含高频振荡信号,振动频率在1 400 Hz与3 000 Hz附近的高频部分存在明显的峰,并且峰的附近出现间隔78 Hz的调制边频带,说明8倍转频信号被高频信号所调制。

从图10(c)和图10(d)可以看出:经过包络解调之后,原信号的主要周期特征都很好地突显出来。频谱中,原本1 400 Hz与3 000 Hz处的高频信号得到抑制,包络解调极大地提高了8倍转频信号的占比。

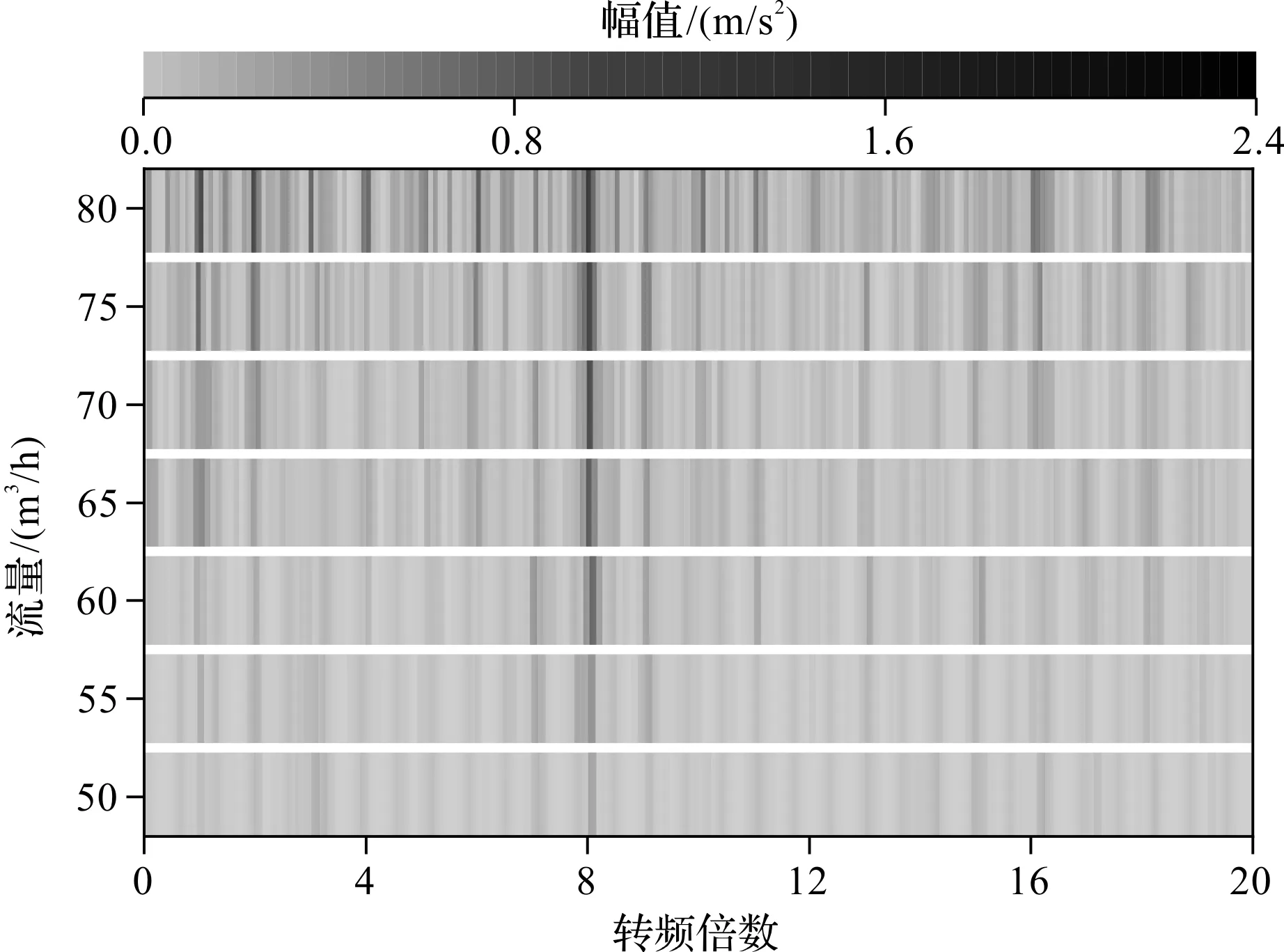

高压进口压力为2 MPa,不同流量工况下,经过包络解调处理后的振动加速度频谱如图11所示。

图11 不同流量下解调处理后的振动频谱

对比图4和图11可以看出:经过解调处理后,16倍转频不再明显,在流量为65 m3/h的这组实验中,16倍转频对应的峰已难以识别,无法通过识别振动信号中的16倍转频来计算转子转频;当流量较大、转速较高时,1倍转频的峰值较为清晰,但1倍转频在低转速下幅值较低,并且在相同的频率分辨率下,1倍转频计算得到的转子转频的精度最差;相较之下8倍转频在多数工况中都可以寻找到8倍转频对应的峰,显然通过识别信号中的8倍转频来计算转子转频会更加稳定且精准。

2.3 通过振动能量估计转频范围

笔者经大量的实验发现,多数情况经过包络解调处理后的振动频谱的峰值频率为转频的8倍(图11);但在一些时刻,1倍或16倍转频的幅值会比8倍转频幅值更高。

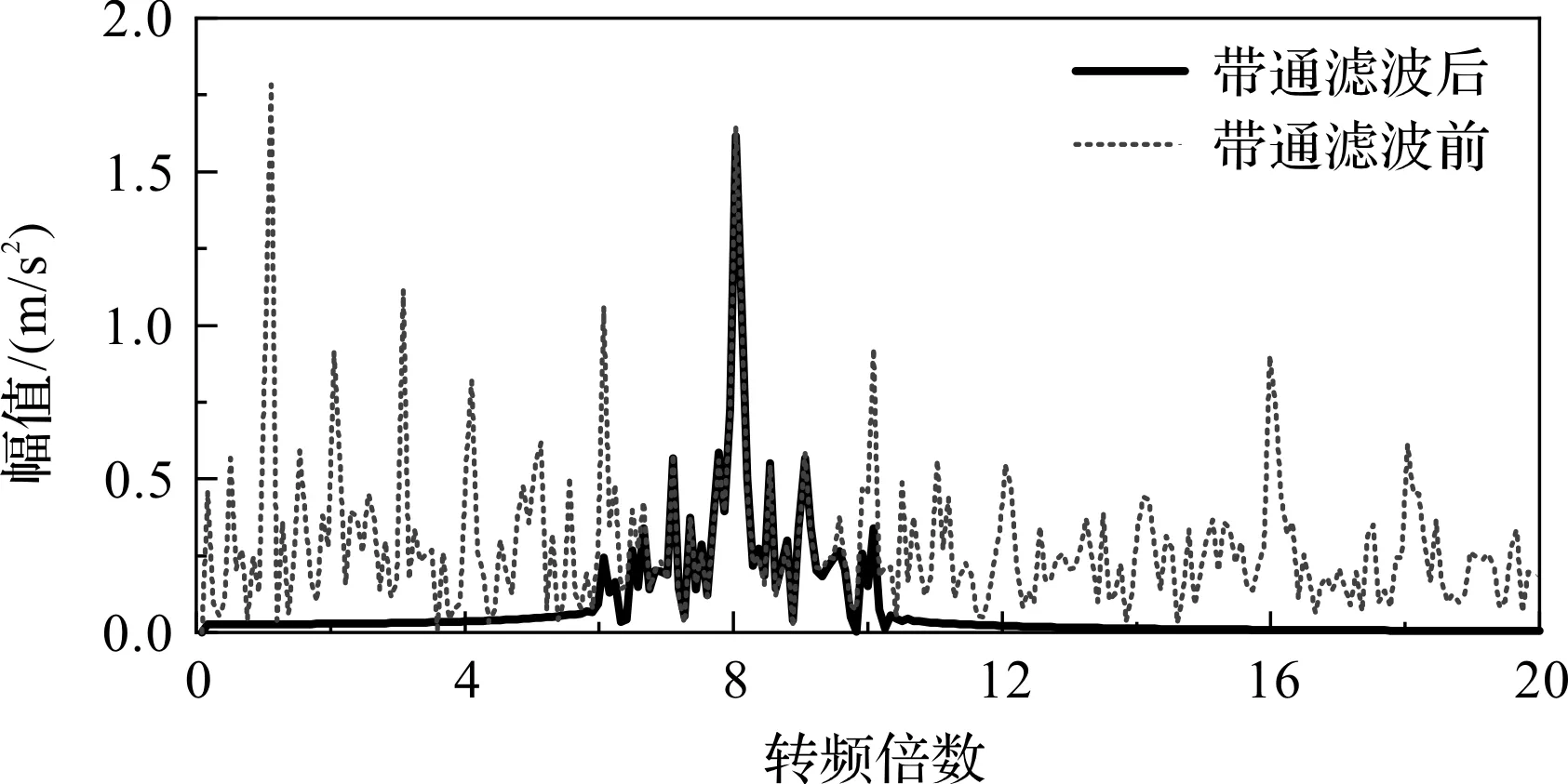

带通滤波处理前后的振动频谱如图12所示。

图12 带通滤波处理前后的振动频谱

图12中,虚线为带通滤波处理前的振动频谱,可以看出1倍转频的幅值要高于8倍转频。而计算转子转速需要准确提取8倍转频,因此,需要估计8倍转频的范围,并进行带通滤波处理,将可能造成干扰的频段滤除。

笔者将前述实验中测得的振动RMS值以及RMS值对应的转速数据进行拟合,得到RMS值与转频的关系式为:

8×fn=-0.006 43×RMS2+1.24×RMS+35.2

(10)

式中:fn为转子转频,Hz;RMS为振动均方根值,m2/s。

RMS值与转速数据的拟合公式的调整后相关系数R2为0.991。但振动RMS容易受到众多因素的影响,通过拟合公式计算得到的转速并不完全准确,但可以用于估计转频范围。笔者将公式计算的值的1.25倍作为估计转频范围上限,0.75倍作为估计转频范围下限,从而确定估计的转频范围。

不同流量下实测转速与通过RMS估计的转速范围,如图13所示。

图13 不同流量下实测转速与通过RMS估计的转速范围

从图13可以看出:估计的转频范围可以将各工况下的实测8倍转频包括在估计转速范围内,有效地将1倍转频和16倍转频排除在外;之后采用带通滤波的方法对振动数据进行处理,仅保留估计转频上、下限之间的频率,可以得到去除其余倍频干扰的振动信号。

图12中,实线为带通滤波处理后的振动频谱,1倍转频和16倍转频信号被滤除后,最大幅值对应的振动频率即为8倍转频,对此频率进行换算就可以得到此刻的转子转频。

3 转速测量实验验证

为了对该转速测量方法的准确性进行验证,笔者在实验平台上对此进行实验。实验对象为前述能量回收装置。其中,外筒体振动信号与转子转速的采集方式与之前所述一致,采样频率为12 800 Hz。

首先,基于振动信号的转速测量方法的准确性,检验装置平稳运转状态。笔者将高压进口压力设置为2 MPa,缓慢提高系统流量,同时观察转子转速,当转子转速在400 r/min左右时暂停加大流量,待转速稳定后进行数据采集。为了保证数据采集与处理的稳定性和可靠性,连续采集20段时长为1 s的转子转速与振动数据。依照上述步骤,笔者分别采集转子500 r/min、600 r/min、700 r/min左右的转速与振动数据。

笔者将激光转速传感器采集的转速记作直接测量转速,通过振动信号利用算法计算得到的转速记作间接测量转速。

误差率的计算公式为:

(11)

式中:E为误差率;nV为间接测量的转速,r/min;nT为直接测量的转速,r/min。

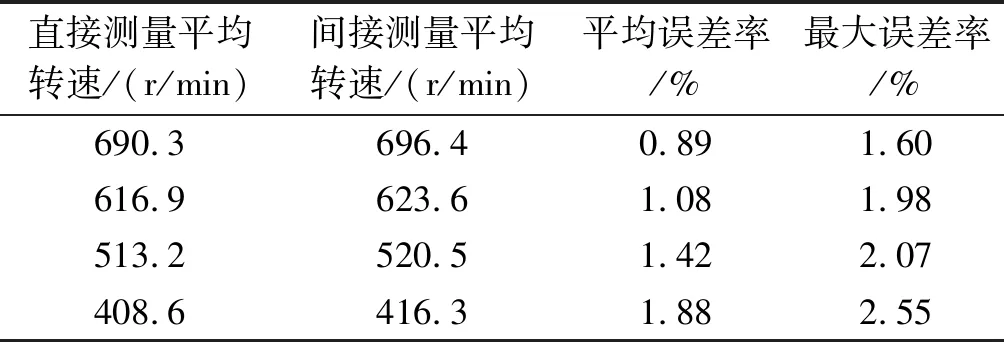

旋转式能量回收装置平稳运转状态下,转子直接测量转速和间接测量转速结果如表2所示。

表2 平稳状态下转速测量实验结果

从表2可以看出:在不同速度下,直接测量转速与间接测量转速的差值在6.1 r/min~7.7 r/min之间;平均误差率小于1.88%,最大误差率小于2.55%。

笔者采用连续改变流量的方式,使转子处于非平稳运转的状态,以此检验该方法在非平稳状态下的准确性。

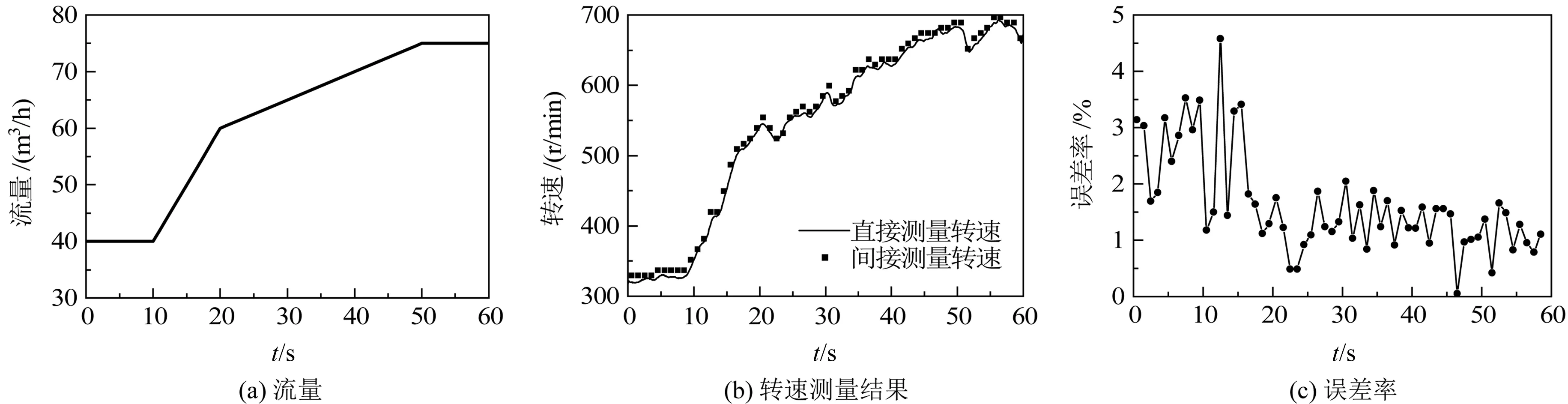

非平稳状态下转速测量实验结果如图14所示。

图14 非平稳状态转速测量实验

从图14可以看出:系统流量在1 min内从40 m3/h升高至75 m3/h,转速从320 r/min左右升高至680 r/min左右。间接测量的转速与直接测量的转速基本吻合,可以很好地反映运转状态。其中,最大误差率为4.58%,发生在第13 s,1 min的平均误差率为1.61%。

实验结果表明:相较于平稳状态,转速测量准确性在非平稳状态下有所下降,尤其是当转速急剧变化时,此时的振动信号周期性较弱,振动主频与实际转速的8倍频偏差增大,因而测量转速误差增大。

4 结束语

为了研究海水淡化旋转式能量回收装置转速的测量方法,笔者通过实验分析了装置的振动频率与转子转频之间的关系,在此基础上,提出了一种基于振动信号的转子转速间接测量方法。

首先,利用小波变换去除了基线漂移的干扰;其次,采用信号包络解调突显了转频信息,以及通过振动能量估计了转频的范围,进行了带通滤波处理,提高了转频信息提取的可靠性;最后,进行了实验,从装置的振动信号中提取出了转子的转频信息,并计算了其转速。

主要结论如下:

1)旋转式能量回收装置的振动中含有与转子转频相关的特征,其中因内孔道水锤冲击作用造成的8倍转频振动最为显著。其次为外孔道水锤冲击造成的16倍转频,此外,1倍转频及其谐波在高转速时也较为明显。因此,在多数情况下,8倍转频都是装置振动的主要频率,可以通过识别振动信号中的8倍转频,计算得到转子的转频;

2)采用小波变换可以有效消除旋转式能量回收装置振动信号的基线漂移;使用Hilbert包络可以凸显转频的倍频信号特征;通过振动能量估计转频范围并进行带通滤波处理,可以保留8倍转频并避免其余倍频的干扰,提高转速计算的准确率;

3)根据实验结果,在装置平稳运转状态下,通过振动信号计算得到的转速与直接测量的转速,其最大误差率为2.55%,在非平稳运转状态下的最大误差率为4.58%。该方法可以使装置在线运行的条件下,通过采集振动信号,实时测量能量回收装置的转子转速。

在未来的研究工作中,笔者将进一步改进信号的处理算法,提高转速测量方法的稳定性和准确性,并研究该方法在检测装置运转状态方面的应用。