工艺参数对切向超声辅助磨削钛合金表面质量的影响*

2023-09-18冷和鹏朱贵升朱绪胜董颖怀付志强

王 岩 冷和鹏 朱贵升 朱绪胜 董颖怀 付志强

(①天津科技大学机械工程学院,天津 300222;②天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222;③中航工业成都飞机工业(集团)有限责任公司,四川 成都 610091)

近些年来,随着加工制造技术和材料科学技术的快速发展,钛合金和碳纤维增强复合材料在一些重点工业领域中得到广泛地使用[1-2]。传统的加工方法加工钛合金等先进材料时,存在刀具磨损严重、切削温度高、表面质量差和切削力过大等缺点[3-4],造成产品制造精度不足和成本增加,经济性好、生产率高的加工方式成为难加工材料制造发展的必然趋势。

考虑到难加工材料加工特性和表面的组织结构,超声振动辅助磨削加工作为一种将小振幅、高频刀具振动[5]与精密加工相结合的复合制造技术[6],广泛用于先进材料的加工[7]。超声振动辅助磨削加工可以减少传统磨削加工带来的缺陷,还避免了传统加工方式中的“让刀”现象,可显著提高加工件的表面质量,提高其性能与使用寿命[8-10]。因此逐渐成为近些年学者研究的热门内容,Cong W L[11]利用旋转磨削对碳纤维塑料复合材料进行钻孔,从切削力、扭矩、表面粗糙度、分层、刀具寿命和材料去除率6 个方面对碳纤维增强塑料旋转超声加工与扭钻进行了比较。Ning F D[12]通过建立超声切削力模型,研究了难加工材料旋转的超声振动振幅,该模型提供超声波振动幅度与输入变量之间的关系,预测旋转超声加工中其他输出变量的基础。Jia D J[13]的团队进行了有限元分析(FEA)模拟,使用轴对称八节点四边形单元构建模型揭示了超声辅助磨削加工工件中的应力和变形等。Unyanin A N[14]对超声振动辅助磨削加工磨削力进行研究,通过对超声振动辅助加工磨削力的理论分析和实验对比,发现施加超声振动时磨削力的值和普通磨削相比降低了10%~15%。李长河[15]团队通过对铣削和磨削中的纤维增强复合材料的研究,系统地阐述了超声振动在抑制加工力方面表现出最大的优势,与常规加工相比可降低约60%的加工力。

现有的研究多为单一参数下对材料表面粗糙度的影响,对于引入超声后不同参数对表面粗糙度的影响机理研究却不多。为了深入研究超声振动辅助磨削中加工参数的影响机理,本文从振幅、磨削深度、进给速度和转速4 个方面,通过对比实验研究了加工参数对材料表面粗糙度的影响机理。

1 切向超声辅助磨削运动机理分析

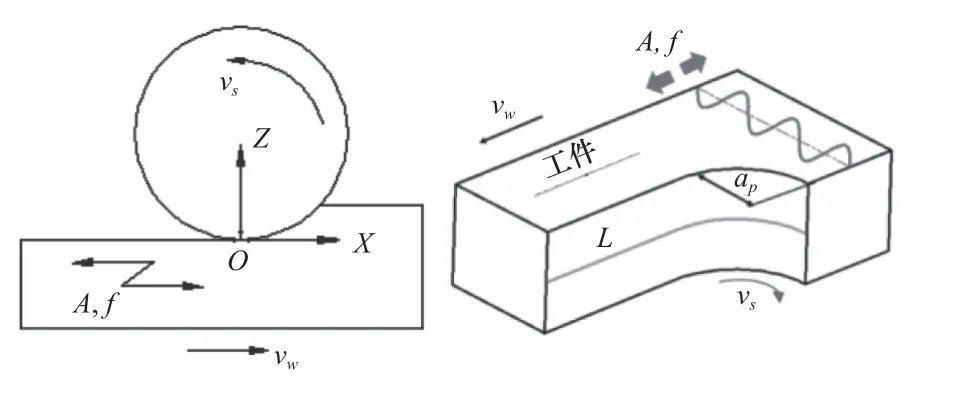

本文所采用的超声辅助加工形式为切向振动,运动过程是多种单一运动的合成[16]。如图1 所示,砂轮主轴的回转运动由机床主轴回转速度n决定,工件的进给速度由机床的自身定义;切向超声辅助磨削加工中砂轮轴线与工件磨削加工表面平行,砂轮分速度方向为vw,与x轴方向的进给速度一致,工件在超声振动作用下做简谐振动。

图1 切向超声辅助磨削的运动模型

定义本文坐标系OXYZ,如图1 所示。X轴可视为工作台进给方向;Y轴垂直于进给方向,和磨削宽度b方向一致;Z轴垂直于未加工表面,与磨削深度ap的方向一致。

建立单颗磨粒运动位移数学模型,如式(1)所示。

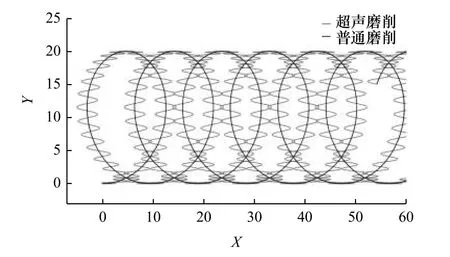

根据式(1)绘制出空间单颗磨粒运动轨迹曲线,如图2 所示。

图2 单颗磨粒的运动轨迹

根据运动轨迹方程(1),同时对时间t求导,单颗磨粒的运动速度方程如下:

式中:vx为x方向的单颗磨粒的运动合速度;vz为z方向的单颗磨粒的运动合速度。

假定超声振动的初始相位 φ0=0,在时间t内单颗磨粒运动路径的轨迹L为

与普通磨削运动轨迹相比,可见切向超声辅助磨削下的磨粒的运动进给轨迹更长,单位时间内去除材料体积增加,超声辅助磨削更有利于增加材料的去除率。

2 试验装置

超声辅助磨削试验台如图3 所示,主要由超声振动台与数控加工中心机床组成,振动台固定安装在机床的移动台上。试验主设备加工机床为SINUMERIK 808D ADVANCED 加工中心,西门子控制系统。

图3 试验装置搭建图

本文加工材料为Ti6Al4V 钛合金,选用金刚石为涂层、磨粒的粒度100#的高硬度磨料砂轮进行实验,磨粒数分布密度数量级约为 107/m2。光学显微镜型号为STM7-MF,采用三丰SJ-210 便携式全彩屏表面粗糙度测量仪。

3 表面粗糙度分析

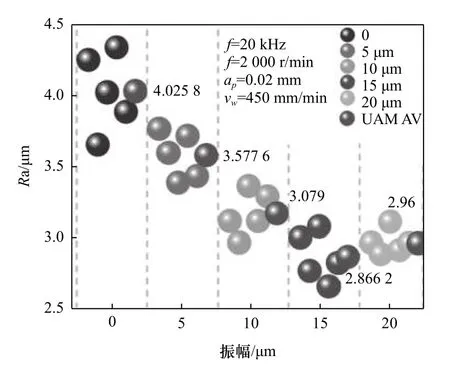

3.1 超声振幅对表面粗糙度的影响

在超声频率20 kHZ 下,分析不同超声振幅对表面粗糙度的影响。如图4 所示,通过对比普通磨削粗糙度的测量平均值(CG AV)和切向超声辅助磨削粗糙度测量平均值(UAG AV),发现超声振幅从0 μm 增加到 15 μm 时平均粗糙度由 4.025 μm 下降为 2.86 μm,切向UAG 粗糙度降低约40%。

图4 振幅对粗糙度的影响

通过显微镜观察不同振幅下加工表面的微观形貌,如图5 所示。振幅A=0时进给速度较大,微观形貌表现出沟壑、不均匀的划擦和凹坑。施加超声作用后,磨粒运动轨迹发生干涉和重叠,由于磨削磨粒分布的不规则性,同一区域受到不同位置磨粒的反复滚压,可以减小沟壑的深度,有效降低表面轮廓的高度差。

图5 不同振幅下加工表面微观形貌图

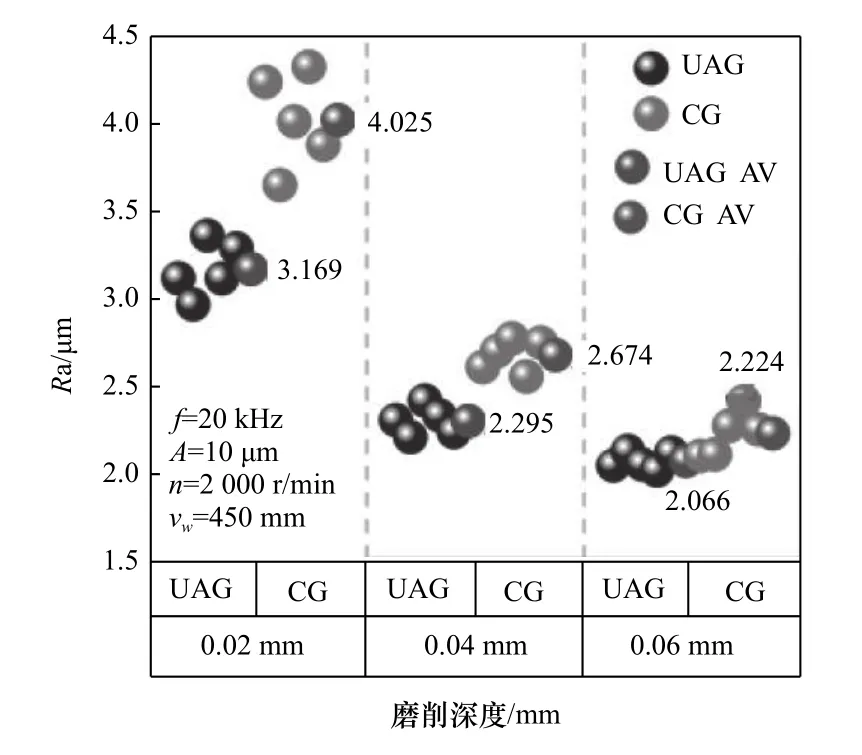

3.2 磨削深度对表面粗糙度的影响

如图6 所示,磨削深度为 0.02 mm时,CG 下粗糙度为 4.025 μm,UAG 下降低到 3.169 μm,粗糙度降低幅度为27%,粗糙度下降幅度最大;相比普通磨削,在磨削深度为 0.04 mm 和 0.06 mm 时超声作用粗糙度降低幅度为16.5%和7.6%。单次测量结果存在误差这主要归因于钛合金材料的粘附性使砂轮过载导致的累积边缘效应,造成加工表面的沟槽分布得不均匀。磨削深度的增加反而会减小累积边缘效应。

图6 磨削深度对粗糙度影响

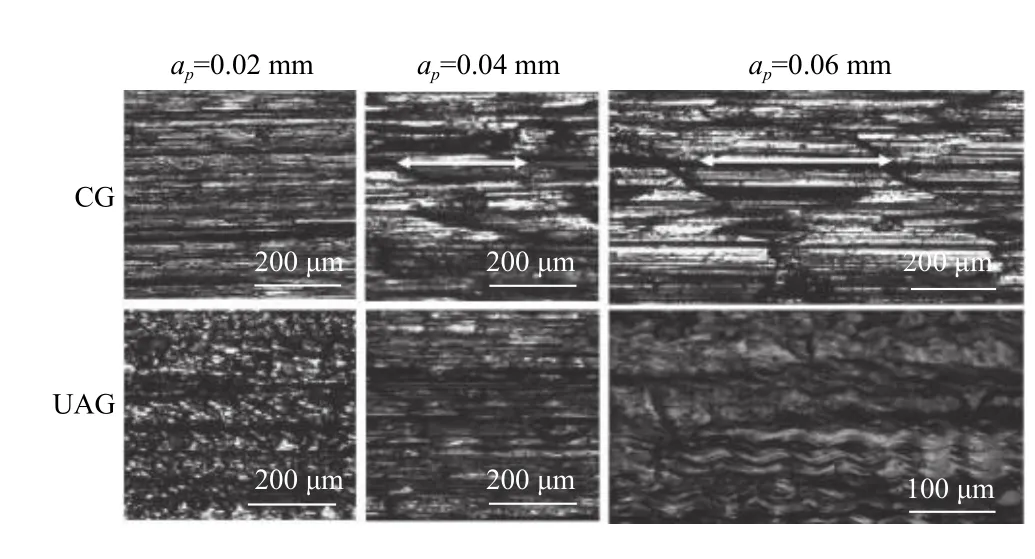

通过显微镜观察表面形貌如图7 所示,CG 下随着压入深度的增加,可见单颗磨粒划痕长度逐渐增大;施加超声作用后的切削路径呈现短而不连续状态。此外,由于磨削深度的增加,磨粒切削轨迹的相互作用在CG 其间更明显。

图7 磨削深度变化对粗糙度影响

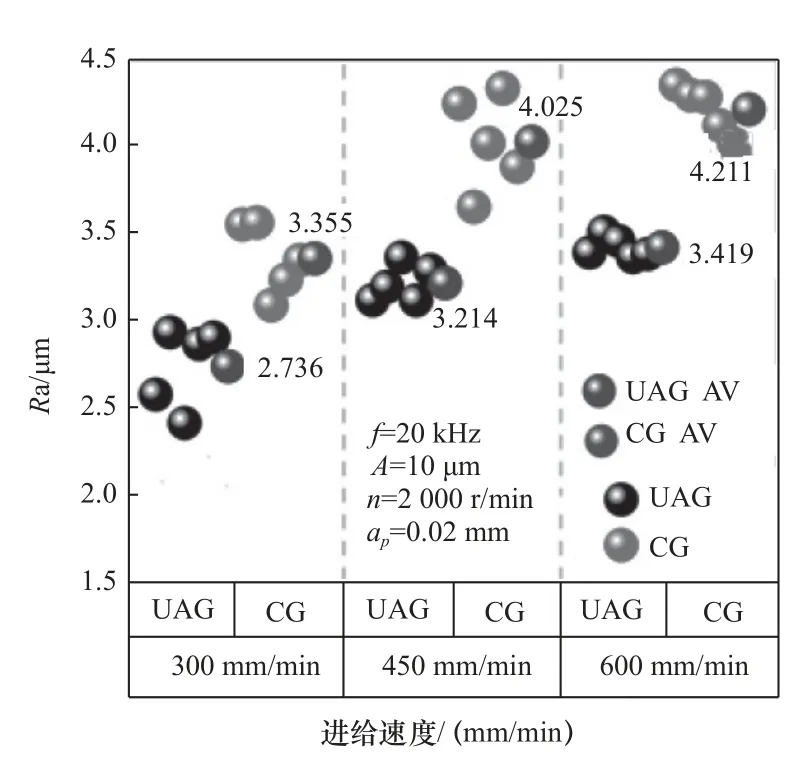

3.3 进给速度对表面粗糙度的影响

如图8 所示,进给速度 450 mm/min时,可以发现UG 下为4 .025 μm,在UAG 下的粗糙度为3 .214 μm,粗糙度降低幅度为25%,下降幅度最大;相比普通磨削,在进给速度为300 mm/min 和 600 mm/min 时超声作用下粗糙度降低幅度为22%和23%。粗糙度随进给速度的增加而增大,CG 加工时的粗糙度高于切向UAG 时。

图8 进给速度对粗糙度的影响

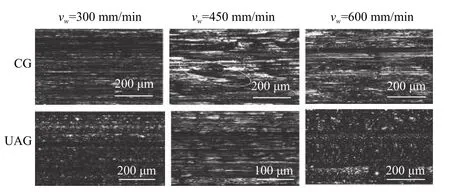

磨削加工微观表面如图9 所示,与普通磨削相比,切向超声辅助磨削增加磨粒对加工表面刻画沟壑之间的交叉和重叠,有效增加后面砂轮磨粒对前一磨粒刻划沟壑重复加工次数,促进加工表面残留高度的降低,因此有效降低表面加工的残留高度,导致加工表面粗糙度的降低。

图9 不同进给速度加工的表面微观形貌对比

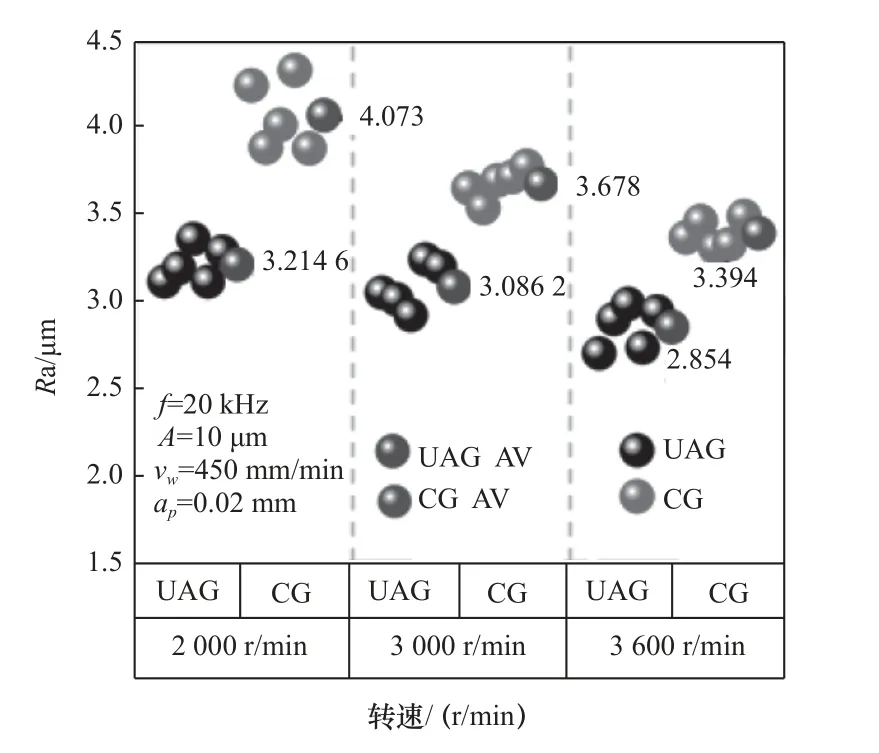

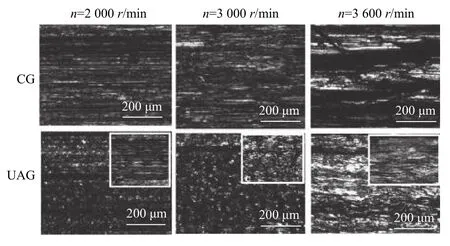

3.4 转速对表面粗糙度的影响

如图10 所示,转速 2 000 r/min时,可以发现普通磨削时的粗糙度相对于切向超声磨削加工时的粗糙度是从4.073 μm 降低到3.214 μm,降低幅度达25%,Ra下降幅度最大;相比普通磨削,在转速为3 000 r/min 和3 600 r/min 时超声作用下Ra降低幅度分别为19%和18%,Ra随着转速的升高降低,切向UAG 的粗糙度低于CG 的粗糙度。

图10 转速对粗糙度的影响

通过显微镜观察表面微观结构,如图11 所示,可以发现引入超声后的材料表面,表面轮廓相对平整,这是因为转速2 000 r/min 时,单位时间内转过的路径减小,导致磨粒进入深度的增加,累积边缘效应强化。在超声振动作用下,未变形切屑区的厚度发生变化,同时高频冲击载荷对单颗磨料提供了自锐化作用,单位时间内单颗磨粒磨削深度与工件的接触面积发生变化,使材料表面沟壑深度降低。

图11 转速对微观表面形貌影响

4 结语

本文针对Ti6Al4V 材料进行了切向超声振动辅助磨削加工实验研究,研究分析了超声振幅、磨削深度、进给速度和转速对材料表面粗糙度的影响。通过实验研究,得出以下结论:

(1)超声振动辅助下材料表面粗糙度随振幅的升高而减小,振幅从0 μm 增加到 15 μm 时平均粗糙度由 4.025 μm 下降为 2.86 μm,最大降幅约为40%。

(2)表面粗糙度随着磨削深度的增大而减小,磨削深度为0.02 mm时,相对普通磨削粗糙度从4.025 μm 降低到 3.169 μm,粗糙度降低幅度为27%。

(3)与普通磨削加工相比,在超声辅助作用下粗糙度明显降低;当进给速度 450 mm/min 时,粗糙度从 4.025 μm 降低到 3.214 μm,可以发现切向超声磨削下粗糙度Ra降低幅度为25%。

(4)表面粗糙度随着转速的升高而降低,转速2 000 r/min时,可以发现普通磨削时的粗糙度相对于切向超声磨削加工时的粗糙度从 4.073 μm 降低到 3.214 μm,降低幅度为25%。