石英和微晶玻璃超声磨削加工实验研究*

2023-09-18张翔宇桑一村许嘉宾谢锦成谭积明

张翔宇 桑一村 许嘉宾 谢锦成 谭积明

(①天津职业技术师范大学工程实训中心,天津 300222;②哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001;③天津精芯机械设备制造有限公司,天津 300356)

石英和微晶玻璃是生活中比较常见的玻璃材料,都具有优良的光学性能和机械性能。因其具有高硬度、耐热震性、耐高温、良好的化学稳定性、膨胀系数低和良好的电绝缘性等优良性能被广泛地应用于各种领域。目前,石英玻璃和微晶玻璃材料的制备方法不仅局限于小尺寸零件的加工制造上,近几年随着科技的发展和生产生活的需要,石英玻璃和微晶玻璃材料开始向大尺寸、高质量和低成本的方向发展。

目前,国内外学者在石英玻璃和微晶玻璃材料等脆性材料磨削加工的探究取得了一定的研究进展。李兵歌等[1]以石英玻璃作为研究对象,对其进行了超声磨削加工实验,引入塑脆转化理论模型,探究超声磨削对材料表面质量的影响。Zahedi A 等[2]对Al2O3-ZrO2陶瓷材料开展了相关的内圆超声磨削加工实验,研究发现添加超声辅助的内圆磨削加工其能量比之前降低了35%,材料表面变得更加平整。张云电等[3]以微晶玻璃材料为研究对象,对超声变幅杆进行设计,运用有限元分析方法分别施加10 N和100 N 的力进行受力分析和计算,结果表明采用超声波加工微晶玻璃,可以显著提高加工精度,降低表面粗糙度,延长工具寿命。胡中伟等[4]对蓝宝石晶体的不同晶面开展了轴向磨削实验,实验结果表明不同晶向在超声磨削下磨削力下降的比例各不相同,超声振动对加工质量改善效果明显。杨鑫宏等[5]分别对石英玻璃、蓝宝石玻璃和RB-SiC 材料进行了超声与非超声环境下的磨削加工实验,对比了3 种材料在加工中存在的差异等。Maurotto A 等[6]分析了超声波辅助端铣中振动频率的影响。发现频率在20 kHz 附近,工具磨损和残余应力较小。Yu Z Y 等[7]对超声细微加工技术进行深入的探索,在硅片上加工出直径为50 μm 的1/8 圆片。Yu T B 等[8]对光学玻璃透镜开展超声雾化液辅助抛光的研究,超声振动抛光与普通抛光相比,在到达同等粗糙度的条件下,超声振动抛光用时最少,抛光头转动圈数最小。姚鹏等[9]建立了石英玻璃单颗磨粒划擦应力场解析模型。张冬梅等[10]围绕超声振动磨削陶瓷的温度场特性展开了研究;刘运凤等[11]研究了超声旋转磨削中刀具结合剂对切削力的影响。迟玉伦等[12]针对超声旋转磨削中刀具结合剂对切削力,进行了系列试验,探讨了超声旋转辅助磨削工艺对工件加工表面质量的影响。另外,庞庆乐和朱旭等[13-14]在石英类材料磨削加工工艺优化领域的相关研究也受到了研究人员的重视。

根据现有文献可知,学者主要以微晶玻璃或石英玻璃作为研究对象,开展超声/非超声工况切削力、表面粗糙度等方面研究。但是,对两种材料在相同参数下的超声加工特性对比研究很少。本文针对以上两种玻璃材料,开展了相同参数下的超声/非超声磨削加工多因素试验研究,分析主轴转速、进给速度和磨削深度等因素对磨削力和表面粗糙度的影响规律及材料差异对规律的影响。研究可为石英玻璃和微晶玻璃材料高表面质量加工制备提供一定的理论依据和参考价值。

1 玻璃超声磨削加工机理

石英和微晶玻璃是较为典型的脆性材料,其磨削去除机理一般包括脆性去除机理、粉末化去除机理和塑性去除机理[10]。塑性去除机理主要是指材料磨削的延性域磨削,在一定磨削加工条件下,材料可以以塑性流动的方式被去除(图1a);粉末去除机理主要指在磨粒在磨削深度较小工况所产生的流体静态压应力作用,该作用这将引发材料晶体之间的微破碎;就脆性去除而言,主要体现为磨削过程中空隙和裂纹的延展、剥落以及碎裂(图1b)。由于在磨削过程中伴随着材料的塑性-脆性转变,而玻璃类材料的塑性加工是保证加工质量的关键,因此材料加工参数的选择和优化是该类材料加工的重要前提。

图1 玻璃材料的去除机理示意图

玻璃超声磨削是在常规磨削基础上施加超声振动频率改善玻璃材料加工质量和提高加工效率的一种技术。该技术把高频的超声频率施加给刀柄和磨头,使其反复上下振动(图2a)。磨头的磨粒在主轴旋转运动和轴向超声振动的联合作用下,磨粒运行轨迹公式为

图2 超声辅助磨削及轨迹示意图

式中:R为刀具半径,mm;ω为金刚石砂粒的角速度,rad/s;vf为进给速度,mm/s;t为处理时间,s;H0为金刚石砂粒的原始高度,mm;A为超声振动振幅,μm;fv为超声振动频率,Hz。基于式(1),沿着图2b 所示的轨迹运行,磨粒连续不断地冲击工件,从而使玻璃材料表面逐渐破碎并被去除。

2 磨削加工实验

2.1 实验材料

磨削试验选用的材料为石英玻璃和微晶玻璃。石英玻璃的主要成分是二氧化硅,其拥有良好的抗热性能、抗腐蚀性以及较为稳定的化学性能。而微晶玻璃由玻璃控制晶化制备,在微观下以球状和枝状为主,其耐高温、耐腐蚀和抗震性良好。由于两种材料的性能优良,因此被广泛应用于航空航天、生物医学等领域。石英玻璃和微晶玻璃的主要性能参数见表1。

表1 石英玻璃和微晶玻璃的主要性能参数

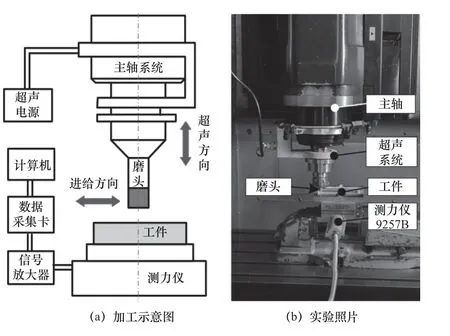

2.2 实验装置

超声辅助磨削实验在立式加工中心上进行,图3所示为超声辅助磨削的加工示意图和实验照片。机床主轴安装了型号为UBT40-33B 的超声波发生器构建了轴向超声辅助加工系统,其频率为1.9 kHz,振幅为3 μm;实验磨具使用青铜基金属粘结剂的烧结磨头,型号为8D×10A×8D×50L-140/170,砂粒浓度为1.056 mol/dm3,粒度直径为0.1 mm,单位体积分数为0.377。

图3 超声磨削加工装置及加工示意图

2.3 实验方案

根据本次实验的目的,考虑超声和非超声两种加工方式,以主轴转速Ω、进给速度vf、磨削深度H为加工参数变量,探究加工方式和参数对石英和微晶玻璃磨削过程磨削力和表面粗糙度的影响。所选用的实验主要参数见表2。

表2 试验参数表

3 实验结果及分析

3.1 极差分析

根据表2 所示的主要加工参数,设计了三因素四水平正交试验方案并进行了石英玻璃和微晶玻璃超声和非超声磨削实验。正交试验方案和试验结果见表3,其中磨削力F由Kislter9257B 测量,数据为X、Y和Z三个方向的合力,表面粗糙度Ra 采用接触式表面粗糙度仪测量。对实验结果进行极差分析,实验的极差数据结果越大,说明该因素对实验的影响程度越大,也更加重要[5]。表4 和表5 分别为磨削力和表面粗糙度的极差分析结果。

表3 正交试验方案和试验结果

表4 磨削力F 的极差分析表

表5 石英玻璃磨表面粗糙度极差分析表

(1)磨削力和表面粗糙度影响因素的主次顺序分析

由表4 可见,石英玻璃在非超声磨削和超声磨削工况下,磨削力影响因素的主次顺序为磨削深度>进给速度>主轴转速;微晶玻璃非超声时主次顺序为进给速度>磨削深度>主轴转速,超声时主次顺序为磨削深度>主轴转速>进给速度。

由表5 可见,石英玻璃在非超声磨削和超声磨削工况下,表面粗糙度影响因素主次顺序为磨削深度>主轴转速>进给速度;微晶玻璃非超声时主次顺序为主轴转速>磨削深度>进给速度,超声时为进给速度>磨削深度>主轴转速。

(2)最优加工参数分析

在非超声工况下,影响磨削力的最优加工参数:石英玻璃Ω=3 800 r/min、vf=20 mm/min、H=0.15 mm,微晶玻璃Ω=3 400 r/min、vf=20 mm/min、H=0.1 mm。影响表面粗糙度的最优加工参数:石英玻璃为Ω=3 800 r/min、vf=65 mm/min、H=0.1 mm,微晶玻璃为Ω=3 800 r/min、vf=20 mm/min、H=0.2 mm。

在超声工况下,影响磨削力的最优加工参数:石英玻璃为Ω=3 800 r/min、vf=35 mm/min、H=0.15 mm,微晶玻璃为Ω=3 000 r/min、vf=20 mm/min、H=0.1 mm。影响表面粗糙度的最优加工参数:石英玻璃为Ω=3 800 r/min、vf=65 mm/min、H=0.1 mm,微晶玻璃为Ω=3 800 r/min、vf=20 mm/min、H=0.2 mm。

3.2 加工方式和加工参数对磨削力的影响

基于表3 和表4,图4 给出了石英玻璃和微晶玻璃在不同主轴转速、进给速度和磨削深度组合下的磨削力影响趋势图。

图4 磨削参数对磨削力的影响

图4a 所示为不同主轴转速对切削力的影响,由图可见,无论在超声工况还是非超声工况下,石英玻璃和微晶玻璃的磨削力都呈现出随着主轴转速提高而逐渐减小的趋势。这主要由于刀具的转速逐渐增加,使得刀具上的单颗粒磨粒的切削深度减小,磨粒从侧面切入玻璃变得的更加简单;相对于石英玻璃,微晶玻璃由于断裂韧性和弹性模量较高所以在相同的加工参数和加工方式下磨削力时产生的阻力将变的更大,进而影响了磨削力,非超声和超声下平均增幅分别约83.6%和63%;相对于非超声工况,超声加工都可以获得更小的磨削力,石英和微晶玻璃相对应的平均降幅分别约13.6%和26.6%,这意味着超声加工方式可较好地减小磨削加工中的磨削力。显然,刀具Z轴施加超声振动后,微晶玻璃的磨削力降幅更为明显,这意味着超声加工对于微晶玻璃磨削力具有更好的抑制作用。

图4b 所示为不同磨削深度对切削力的影响,显然,磨削力随着磨削深度的增加整体呈现增大趋势。其主因是磨削的单颗粒的轨迹弧长逐渐变大,使单颗粒与材料接触的有效磨粒数增多,进而多颗粒再进行叠加,使得阻力变大,进而使磨削力变大。在不同的磨削深度上,微晶玻璃的磨削力仍然显著大于石英玻璃,平均增幅约97%(非超声)和78.7%(超声);而超声加工的方式也对石英和微晶玻璃的切削力抑制产生了良好的作用,较非超声减幅分别为15.5%和26.4%,其中微晶玻璃的减小趋势也更明显,而玻璃材料脆性的差异是造成该问题的主要原因。

图4c 所示为不同进给速度对切削力的影响,由图可见,随着进给速度的提高,单颗粒磨粒的切削深度增大时间变短,导致阻力瞬间增大,进而使得石英玻璃和微晶玻璃的磨削力增大。微晶玻璃仍然呈现出比石英玻璃更大的切削力,平均增幅分别约82.4%(非超声)和64.6%(超声);较非超声工况,石英和微晶玻璃在超声加工的切削力都更小,平均减幅分别约13.7%和24.5%,微晶玻璃的减小趋势更为显著。

3.3 加工方式和加工参数对表面粗糙度的影响

基于表3 和表5,考虑不同主轴转速、进给速度和磨削深度加工参数及超声和非超声两种加工方式,给出了石英玻璃和微晶玻璃不同参数组合下的表面粗糙度影响趋势图,如图5 所示。

图5 两种玻璃磨削对表面粗糙度的影响

由图5a 可见,两种玻璃的表面粗糙度值随着主轴转速的增加,整体上基本呈现减小的趋势,即较大的主轴转速意味着较好的表面质量。这主要由于烧结磨头磨削时,随着转速的提高,烧结磨头表面附着磨粒与玻璃材料的有效接触面积变小,切削力减小,表面质量得以改善。相对于石英玻璃,微晶玻璃表面粗糙度值更大,非超声和超声下平均增幅分别约16.1%和3.6%,这与同条件下较大的切削力和振动有关;相比于非超声,超声加工对石英和微晶玻璃的表面粗糙度平均减小幅度分别为3.8%和11.9%,这表明超声振动可在改善表面加工质量方面起到一定的积极意义,而这种提升似乎在小主轴转速下更为有效。显然,超声对微晶玻璃表面粗糙度值的减小作用更为明显,这主要是因为微晶玻璃比石英玻璃更脆,更有利于超声辅助作用的发挥。

图5b 所示为不同磨削深度下的表面粗糙度影响曲线,由图可见,随着磨削深度的增加,表面粗糙度值总体上呈增大趋势,即较差的表面质量;微晶玻璃相对于石英玻璃在非超声和超声下的表面粗糙度值平均增幅为8.6%和0.1%;超声加工对石英玻璃和微晶玻璃的加工表面粗糙度值减小有效,减小了约1.3%和13.7%,微晶玻璃因为较好的脆性依然在超声条件具有更好的发挥空间。

图5c 所示为不同进给速度下的表面粗糙度影响曲线,由图可见,随着进给速度的增加,表面粗糙度值也基本呈增大趋势。超声加工对微晶玻璃减小加工表面粗糙度更有效,石英的表面粗糙度值平均升幅为3%,而微晶玻璃的平均降幅为13.5%,显然,超声加工对微晶玻璃减小加工表面粗糙度更有效,这种作用在小进给速度下更为显著。

为了进一步考察加工参数对表面质量的影响,图6 和图7 分别给出了vf=20、40、60 和80 mm/min这4 种进给速度下石英和微晶玻璃的超声磨削表面形貌变化图(其他参数Ω=2 500 r/min,H=0.15 mm)。由图可见,随着进给速度的增加,磨削力增加,石英玻璃(图6)和微晶玻璃(图7)的表面形貌越来越差。这是由于两种玻璃的本身差异所致,其中微晶玻璃质地较硬,切削过后的表面的小斑点凹坑逐渐增多,并且面积越来越大;而石英玻璃质地较软,随着进给增大,一些小凹坑逐渐变宽变深,且破碎的晶粒越来越多,渐渐过度到脆性区,使得塑脆转变现象越来越明显,划痕也逐渐增多、逐渐明显。

图6 石英玻璃磨削表面形貌

图7 微晶玻璃磨削表面形貌

4 结语

针对石英玻璃和微晶玻璃,开展了超声磨削和非超声磨削多因素试验,基于极差分析研究了磨削力和表面粗糙度影响因素的主次顺序和最优加工参数,开展了加工方式和参数、材料差异对两种玻璃磨削力和表面粗糙度的影响规律。研究结果表明:

(1)石英玻璃在超声磨削和非超声磨削工况下,磨削力影响因素的主次顺序为磨削深度>进给速度>主轴转速;微晶玻璃非超声时主次顺序为进给速度>磨削深度>主轴转速,超声时主次顺序为磨削深度>主轴转速>进给速度。石英玻璃在非超声和超声下的表面粗糙度影响因素主次顺序为磨削深度>主轴转速>进给速度;微晶玻璃非超声时主次顺序为主轴转速>磨削深度>进给速度,超声时为进给速度>磨削深度>主轴转速。

(2)石英玻璃和微晶玻璃的磨削力都呈现随着主轴转速提高而逐渐减小、随着磨削深度的增加而增大、随着进给速度的提高而增大的趋势。相对于石英玻璃,微晶玻璃在相同的加工参数和加工方式下磨削力更大,非超声和超声下平均增幅分别约82.4%~97%和63%~78.7%;相对于非超声工况,超声加工都可以获得更小的磨削力,石英和微晶玻璃的平均降幅分别约13.6%~15.5%和24.5%~26.6%;超声加工对于微晶玻璃磨削力具有更好的抑制作用。

(3)石英玻璃和微晶玻璃的表面粗糙度基本呈现随着主轴转速的提高而减小、随着磨削深度的增加而增大、随着进给速度的增加而增大的趋势。相对于石英玻璃,微晶玻璃的磨削表面粗糙度值更大,表面质量更差,非超声和超声下平均增幅分别约8.6%~16.1%和0.1%~3.6%;相对于非超声工况,超声加工可以起到一定的表面粗糙度降低作用,石英的加工表面粗糙度值最大降幅为3.8%,而微晶则降低了约11.9%~13.7%,这种作用在小进给速度下更有效。

(4)超声磨削表面形貌分析表明,随着进给速度的增加,微晶玻璃由于质地较硬,表面的小斑点凹坑逐渐增多,而石英玻璃塑脆转变现象越来越明显,划痕也逐渐增多逐渐明显。