超精密表面研抛磨粒的研究进展

2021-04-18周兆锋黄传锦

周兆锋,洪 捐,黄传锦

(盐城工学院机械工程学院,盐城 224051)

0 引 言

研磨和抛光是经典的超精密加工技术,被广泛应用于脆性难加工半导体衬底材料的超光滑无损伤加工,比如硅、氮化镓和蓝宝石等材料的加工。通过研磨和抛光可以有效去除前道工序造成的加工损伤,并获得超光滑无损伤的工件表面。研抛磨粒作为研抛工艺的核心辅助材料之一,研抛磨粒选择的恰当与否直接影响到研抛效率和研抛质量的高低。

面对种类繁多的研抛磨粒,如何选择合适的磨粒以实现材料的超精密加工,是许多科研人员面临的一个难题。本文从研抛磨粒的组成方式和结构特点等角度出发,总结了研抛磨粒对加工结果的影响,以及新型研抛磨粒的研究进展,为研抛磨粒的科学选择和应用提供参考。

1 单一磨粒

1.1 工件-磨粒-研抛垫的接触模型

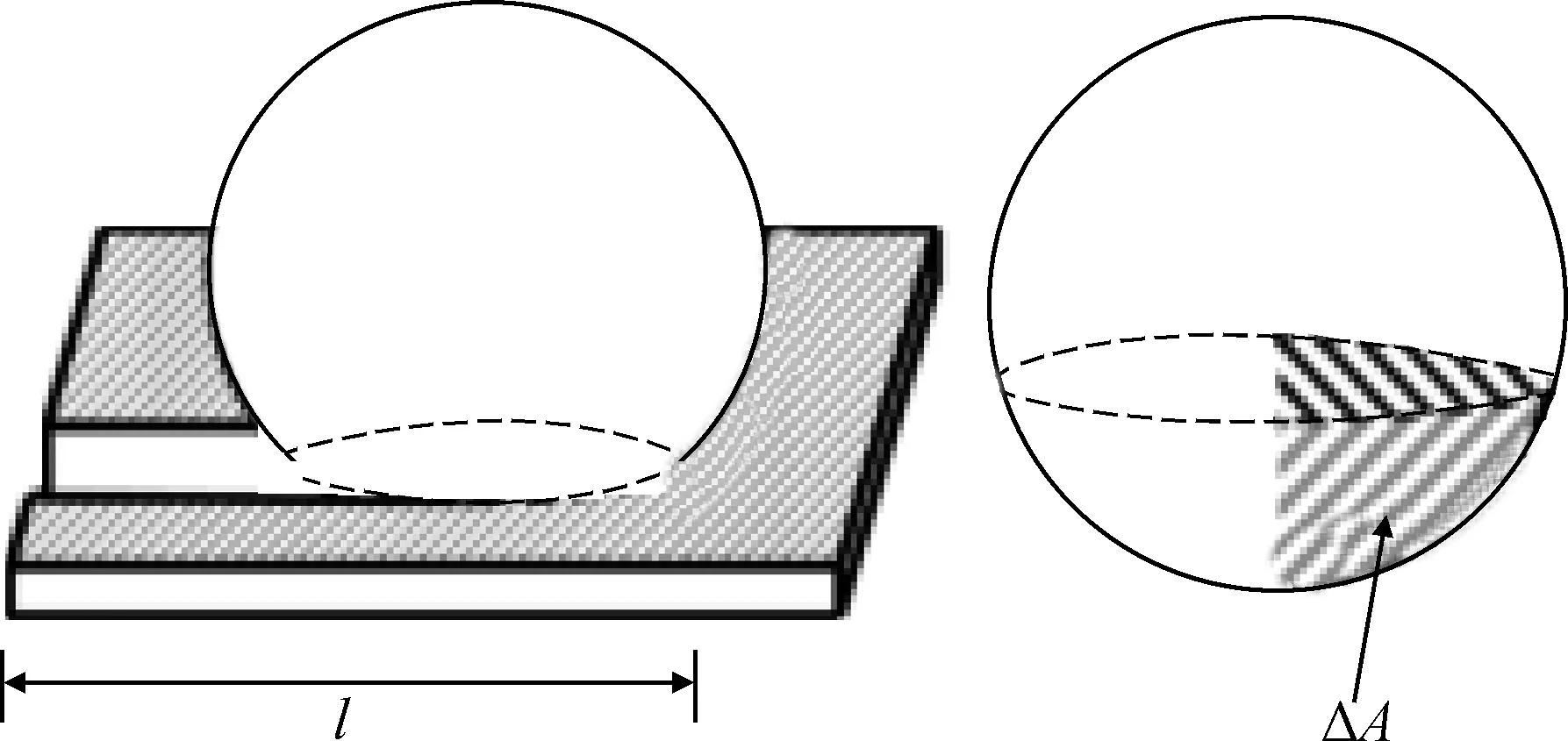

单一磨粒指研抛过程中仅采用单一类型磨粒的情况。从宏观角度分析研抛过程,通过经典Preston方程,即R=kFv,可知材料去除率(R)与研抛载荷(F)及工件与研抛垫之间的相对转速(v)成正比,其中k为经验参数。研抛载荷越大,材料去除率越高。从微观角度分析研抛过程,单一磨粒的微切削能力决定了研抛效率的高低,而施加于单一磨粒的研抛载荷则明显会影响该磨粒的切削能力。因此,本节将从研抛载荷角度分析磨粒对研抛结果的影响。图1为研抛过程中工件-磨粒-研抛垫的接触模型,假设磨粒为刚性体,工件和研抛垫为弹塑性体,那么磨粒嵌入关系可表示为:

d=dw+dp

(1)

式中:d为磨粒的名义粒径;dw为磨粒切入工件的深度;dp为磨粒嵌入研抛垫的深度。

图1 工件-磨粒-研抛垫的接触模型Fig.1 Contact model of workpiece-abrasive particle-pad

研抛载荷F可表示为[1-2]:

F=αAdHd2w(6cπd3)23

(2)

式中:α为磨粒形状修正系数;H为工件的材料硬度;c为研抛液内磨粒的体积浓度;A为研抛界面内磨粒与工件表面的接触面积。可见磨粒的名义粒径d、浓度c和形状参数α等因素将通过研抛载荷对研抛结果产生影响。为了便于分析,假设图1中磨粒为刚性体,但是这与实际情况明显存在差距,所以磨粒材质对研抛结果的影响也不可忽视。

1.2 磨粒材质因素

研抛工艺要求不同,采用的磨粒材质也不同,常见磨粒有二氧化硅(SiO2)、氧化铈(CeO2)、碳化硼(B4C)、氧化铝(Al2O3)、碳化硅(SiC)和金刚石等[3-7]。

Asghar等[8]对比了SiO2磨粒和Al2O3磨粒研抛氮化镓的结果,尽管SiO2磨粒的材料去除率较低,但是研抛质量较高。Chen等[9]对比了SiO2磨粒和CeO2磨粒研抛碳化硅的结果,发现CeO2磨粒可以获得更高的材料去除率和表面质量,主要原因为带负电荷的SiO2磨粒易与带正电荷的工件表面发生物理吸附,阻碍工件表面材料去除,而带正电荷的CeO2磨粒则可以避免发生此现象。余青等[10]比较了Al2O3、SiO2和CeO2等磨粒研抛蓝宝石的结果,发现Al2O3磨粒的材料去除率最高,CeO2磨粒最低,SiO2磨粒居中,但是SiO2磨粒的抛光质量最高。

Werrell等[11]比较了SiO2、Al2O3和CeO2等磨粒研抛纳米金刚石薄膜的结果,SiO2磨粒的材料去除率大于CeO2磨粒,酸性Al2O3磨粒的材料去除率与SiO2磨粒接近,大于碱性Al2O3磨粒。这说明当化学环境相同时,磨粒材质不同,研抛能力不同;当磨粒材质相同时,化学环境不同,研抛能力也不同。钟敏等[12]比较了金刚石、Al2O3和SiO2等磨粒在超声振动条件下研抛蓝宝石的结果,发现SiO2磨粒的研抛效率与Al2O3磨粒接近,大于金刚石磨粒,而且SiO2磨粒的抛光质量最高。这可能由两方面的原因引起:第一,SiO2和Al2O3磨粒会与蓝宝石晶体表面发生化学反应,生成软化变质层,提高了抛光效率,而金刚石磨粒则由于缺乏化学反应,所以研抛效率较低;第二,SiO2磨粒为球形易于获得光滑表面,其他两种磨粒含有棱角易划伤晶体表面。潘继生等[7]比较了金刚石、SiC、B4C和Al2O3等磨粒对蓝宝石研抛结果的影响,发现选择硬度最高的金刚石磨粒可以获得较高的研抛效率和研抛质量。综上,不同材质的磨粒对不同材质工件研抛结果的影响差异显著,这主要体现在磨粒的硬度和化学活性等方面。

1.3 磨粒形状因素

Wang等[13]通过分析微接触模型发现研抛载荷越大,磨粒形状对研抛效率的影响越显著。不过该模型对磨粒形状的处理比较简单,仅将非球形的磨粒使用系数修整后作为球形磨粒处理。陈为平等[14]利用有限元模拟分析了两种不同形状磨粒对研抛结果的影响,相比球形磨粒,含棱角不规则形状磨粒引起的亚表面损伤和材料去除率更大,同时磨粒的棱角越锐利,亚表面损伤越大。毛晓辰等[5]通过研抛试验发现含棱角的不规则Al2O3磨粒研抛效率较高,但易产生划痕;圆钝的板片磨粒研抛效率较低,但更有利于消除划痕。Huang等[15]通过对比两种不同形状Al2O3磨粒对研抛质量的影响,对于易解理的脆性晶体材料而言,尖锐的磨粒容易引起工件表面的微解理缺陷,而圆钝的磨粒则有利于抑制解理,提升加工质量。

上述研究主要对比了含棱角磨粒与圆钝磨粒对研抛结果的影响,发现含棱角磨粒更适合高效率的研抛需求,圆钝磨粒更适合高质量的研抛需要。虽然圆钝磨粒更有利于提升研抛质量,但是圆钝磨粒普遍存在研抛效率较低的问题。为了解决上述问题,众多学者提出了制备异形磨粒的方法。所谓异形磨粒是指相对于传统的球形SiO2磨粒,制备出的非球形SiO2磨粒。Lee[16]和Salleh[17]等通过试验发现应用异形SiO2磨粒既可以解决由硬质磨粒(如Al2O3)引起的划痕问题,又可以避免球形SiO2磨粒研抛效率较低的问题。针对异形磨粒还有其他众多尝试,如Liang等[18]制备了类花生形SiO2磨粒,Dong等[19]制备了椭球形SiO2磨粒,Dai等[20]制备了类爆米花形SiO2磨粒,Xu等[21]制备了类花生形和类心形的SiO2磨粒,王婉莹等[22]制备了树枝状介孔SiO2磨粒,蔡文杰等[23]制备了具有六边形孔道的介孔SiO2磨粒。

1.4 其他因素

磨粒粒径的影响。Kim等[24]分析了不同粒径磨粒作用下的研抛结果,发现磨粒粒径越大,材料去除率越高;当粒径固定时,相比于两体磨粒去除的固结磨料研抛工艺,三体磨粒去除的游离磨料研抛工艺中部分磨粒的滚动行为虽然限制了材料去除率的提升,但是促进了研抛质量的提高。Park[25]、Werrell[11]、张丽萍[4]和潘继生[7]等通过研究也得到类似的结论,认为减小磨粒粒径会降低研抛效率,不过有利于提升研抛质量,减少加工损伤。

磨粒浓度的影响。Park等[25]通过试验发现随磨粒浓度的增加,研抛效率也在增加。潘继生等[7]采用金刚石磨粒对蓝宝石进行研抛时,随磨粒浓度的增大,材料去除率和表面粗糙度分别会在不同浓度值达到峰值。

研抛环境对磨粒研抛机理的影响。Park等[26]研究了SiO2磨粒在不同化学环境下的材料去除机理。酸性环境下,SiO2磨粒与蓝宝石表面电荷极性相反,由于静电吸附增加了磨粒与晶体表面的接触概率;碱性环境下,SiO2磨粒与晶体表面电荷极性相同,由于同性相斥作用降低了磨粒与晶体表面的接触概率。这意味着,在酸性条件下,磨粒与晶体表面的接触行为主导抛光效率;但是碱性条件下,晶体表面变质层的生成速率主导抛光效率。刘德福等[6]分析了工件-磨粒-研抛垫三者之间的接触情况,获得了CeO2磨粒研抛石英玻璃的材料去除机理,认为玻璃表面材料去除主要由磨粒与工件的界面摩擦化学腐蚀作用主导,而非简单的机械研抛过程。

2 混合磨粒

在单一磨粒的应用过程中,有些磨粒偏向获得较高的研抛效率,有些磨粒偏向获得较好的研抛质量,为了能够显著提升研抛效率,有学者提出了使用混合磨粒。混合磨粒主要指研抛过程中使用两种或多种不同磨粒按比例混合的磨粒,其中磨粒的不同主要体现为材质和粒径等方面的不同。

Jindal等[27-28]将较大粒径的Al2O3磨粒分别与较小粒径的SiO2、CeO2等磨粒进行混合,实现了对单一磨粒研抛性能的提升。通过显微形貌分析显示在大粒径的磨粒外围吸附满了小粒径的磨粒,相比于纯Al2O3磨粒,表面吸附了SiO2或CeO2的混合磨粒,既可以避免纯Al2O3磨粒的团聚,还可以利用小粒径磨粒的化学活性来提升混合磨粒的研抛效率。基于上述混合磨粒的工作原理,Lee等[29]将较大粒径的CeO2磨粒与较小粒径的SiO2磨粒进行混合,发现混合磨粒可以显著提升研抛性能。

Park等[30]将ZrO2磨粒与SiO2磨粒进行混合,Lee等[31]将纳米金刚石磨粒与SiO2磨粒混合,可以提升SiO2磨粒的研抛效率。在混合磨粒中,随着纳米金刚石磨粒浓度的增加,材料的研抛效率也同步增加;在研抛过程中,纳米金刚石磨粒主导工件表面材料的去除,SiO2磨粒则负责残留机械加工痕迹的去除[31]。

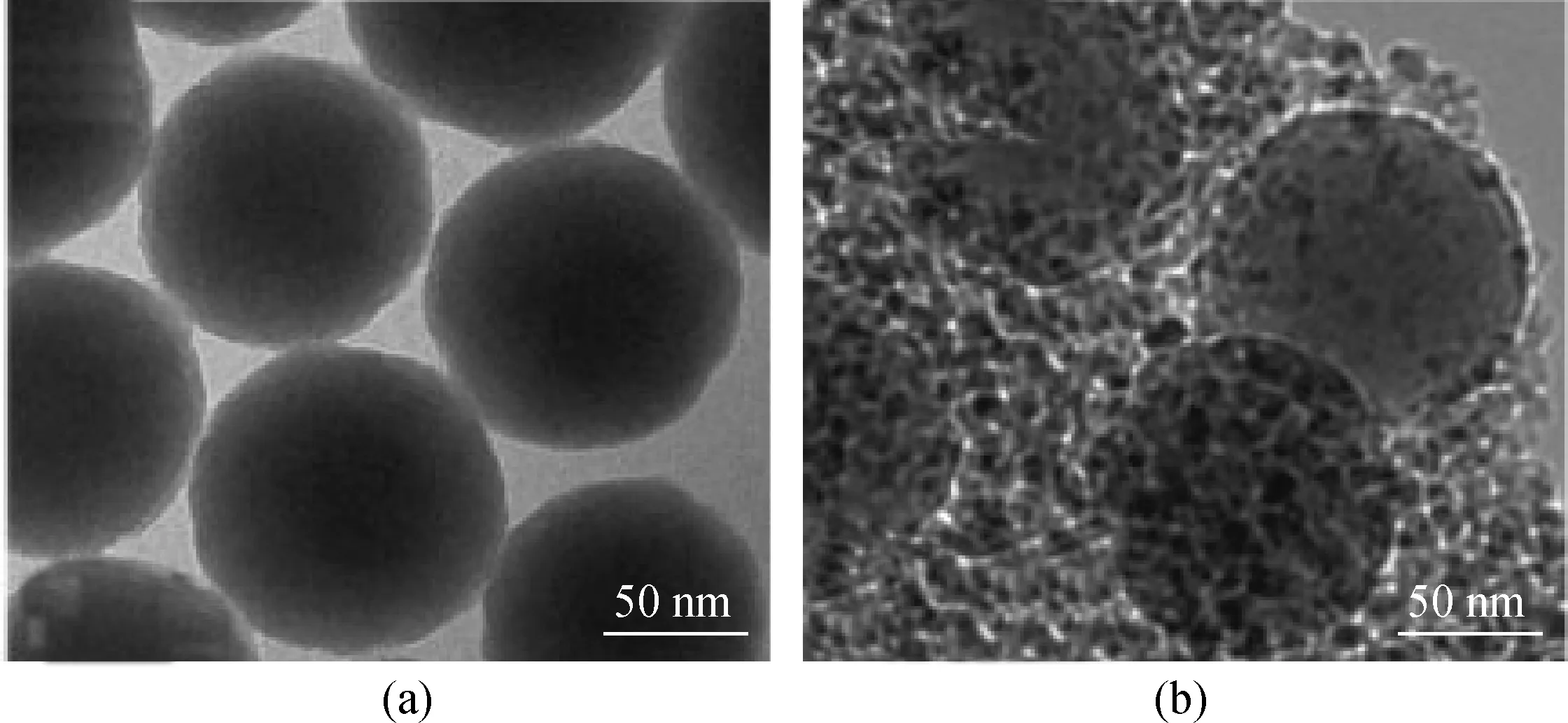

除了上述不同材质磨粒之间的混合,还存在相同材质不同粒径磨粒之间的混合。Bhagavat等[32]将粒径为11 μm和22 μm的SiC磨粒混合,与22 μm的SiC磨粒对比,随载荷的增加,混合磨粒可以显著提升研抛效率。Lee等[33]将粒径为30 nm和70 nm的SiO2磨粒按比例进行混合,随着两种磨粒浓度比的改变,工件表面材料的去除方式也发生两体和三体磨粒去除的改变,当两种磨粒质量比为2 ∶1时,材料去除方式为两体磨粒去除,材料的去除率最高。Bun-Athuek等[34]将粒径为4 nm的SiO2分别与20 nm、55 nm、105 nm的SiO2磨粒混合,磨粒的TEM照片和混合磨粒的形成示意图分别如图2和图3所示,发现超细磨粒吸附在大粒径磨粒外围,改变了大粒径磨粒的形貌特征,提升了研抛效率。汪海波等[35]将粒径为20 nm和120 nm的SiO2磨粒按比例进行混合,当磨粒质量比为1 ∶5时,研抛效率最高。Lee等[36]将粒径为30 nm的球形磨粒和70 nm的非球形磨粒进行混合,相比球形SiO2磨粒,混合磨粒可显著提升研抛效率;此外,提升球形磨粒在混合磨粒中的比例,可以改善非球形磨粒的切削能力,提升研抛质量。

图2 未混合磨粒(a)和混合磨粒(b)的TEM照片[34]Fig.2 TEM images of unmixed abrasive particles (a) and mixed abrasive particles (b)[34]

图3 混合磨粒形成示意图[34]Fig.3 Schematic diagram of mixed abrasive particles formation[34]

3 复合磨粒

相对于单一磨粒,混合磨粒尽管可以有效提升研抛效率,但是并不能显著改善研抛质量,为了能进一步改善研抛质量,并兼顾研抛效率,有学者提出了应用复合磨粒。复合磨粒指以某一种磨粒或化合物为主体,将其他磨粒、金属元素或化合物等附属结构通过化学方式与主体融为一体的磨粒,常见的复合磨粒有核壳型复合磨粒和掺杂型复合磨粒。近几年来,复合磨粒的研究取得了显著的成果。

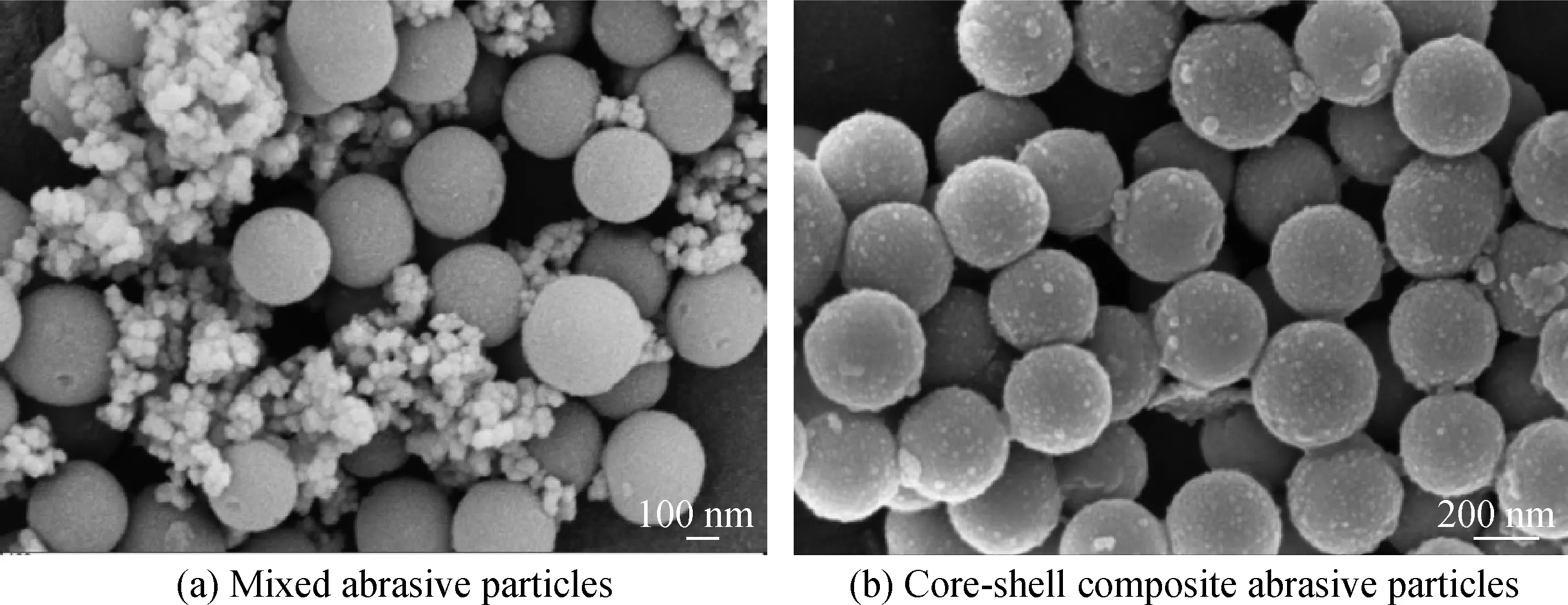

核壳型复合磨粒的内核为大粒径的磨粒或化合物,外壳为通过化学方式粘结于内核表面的小粒径磨粒层或化合物层。在研抛过程中,核壳型复合磨粒的核与壳表现出物理和化学方面的协同效应,更有利于提升研抛质量。首先,复合磨粒内核为较硬的大粒径磨粒,主要负责支撑整体结构;外壳为较软的小粒径磨粒,主要负责工件表面材料的去除。相比单一硬度的实心磨粒结构,该复合磨粒具有“内硬外软”的结构特点,更有利于提升磨粒的研抛性能。目前,关于该型复合磨粒的研究较多。(1)以SiO2为核制备复合磨粒。陈爱莲[37]、Chen[38]、Wang[39]和Chen[40]等制备了以介孔SiO2为核,以CeO2为壳的复合磨粒。图4所示为不同研抛磨粒的形貌对比。图4(a)为混合磨粒的SEM照片,其中SiO2的平均粒径为300 nm,CeO2的平均粒径为15 nm;图4(b)为核壳型复合磨粒的SEM照片,其中SiO2内核的平均粒径为300 nm,CeO2外壳的平均厚度为15 nm[38]。Chen等[41]制备了以实心SiO2为核,以介孔SiO2为壳的复合磨粒。(2)以Al2O3为核制备复合磨粒。汪亚军等[42]制备了以Al2O3为核,以实心SiO2和介孔SiO2为壳的复合磨粒。其次,复合磨粒内核为高分子化合物,负责支撑和缓冲双重作用;外壳为小粒径磨粒,负责材料的去除,该复合磨粒的结构特点为“内软外硬”。Chen等[43]制备了以聚苯乙烯为核,分别以实心SiO2和介孔SiO2等为壳的复合磨粒。Gao等[44]制备了以聚苯乙烯为核,以CeO2和TiO2为壳的复合磨粒,其中TiO2作为光催化媒介,用于提升复合磨粒的研抛性能。第三,复合磨粒内核为磨粒,主要负责材料的去除;外壳为化合物,利用化学腐蚀辅助材料去除,结构特点为“内硬外软”。Wang等[45]制备了以Al2O3为核,以偏钛酸为壳的复合磨粒。

图4 不同研抛磨粒的SEM照片[38]Fig.4 SEM images of different types of grinding and polishing abrasive particles[38]

掺杂型复合磨粒指以某一磨粒为载体,通过化学方式将金属元素掺入其中而形成的复合磨粒,该复合磨粒可以提升原磨粒的表面化学活性,获得更好的研抛性能。Lei等[46]制备了Sm掺杂的SiO2复合磨粒;Cheng等[47]制备了镧系元素掺杂的CeO2复合磨粒;陈爱莲等[48]将Sm掺杂的CeO2作为壳体磨粒,制备了以SiO2为内核的含元素掺杂的复合磨粒。

4 不同磨粒的研抛机理

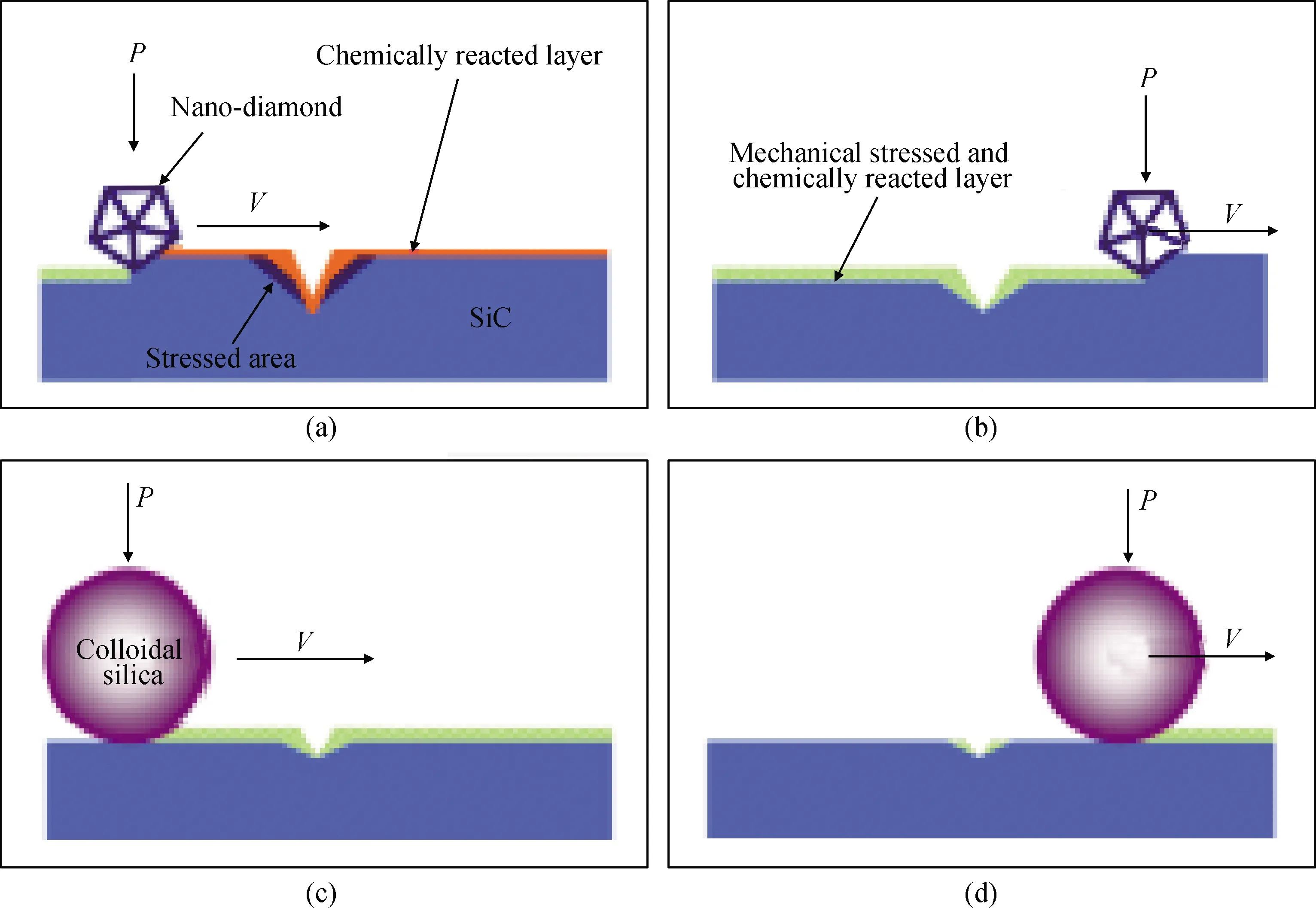

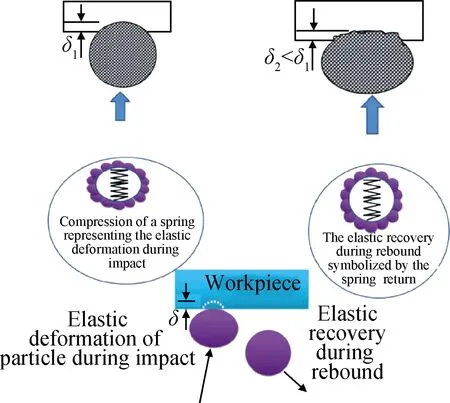

在超精密加工过程中,研抛工况的差异导致工件表面材料的去除机理也不完全相同。为了更好地聚焦目标,本节仅从材料硬度的角度讨论不同磨粒对研抛机理的影响。研抛过程可视为磨粒被压入工件表面后发生切削作用的过程。参考接触理论,对于单一磨粒而言,工件表面材料去除方式主要表现为刚性磨粒切入工件表面,通过磨粒与工件的相对运动,造成表面材料的脆性去除或塑性去除,单一磨粒的材料去除机理如图5所示[25],其中l为磨粒移动的距离,ΔA为磨粒的总接触面积。由于单一磨粒很难同时兼顾研抛效率和研抛质量,混合磨粒一方面可以借助比工件硬的磨粒快速去除工件表面材料,进而显著提升材料研抛效率,另一方面可以应用比工件软的磨粒利用“软磨硬”的原理去除工件表面材料,实现工件的超光滑无损伤加工,进而兼顾提升研抛质量,混合磨粒的材料去除机理如图6所示[31],其中P指单个磨粒受到的载荷,V指磨粒相对工件的进给速度。相比于传统的刚性磨粒,在研抛过程中,通过利用复合磨粒的弹性作用可以有效降低切削深度或减小接触应力,进而能够显著提升研抛质量,复合磨粒的材料去除机理如图7所示[49],其中δ为磨粒的切深,δ1为非弹性磨粒的切深,δ2为弹性磨粒的切深。

图5 单一磨粒的材料去除机理[25]Fig.5 Material removal mechanism of single abrasive particle[25]

图6 混合磨粒的材料去除机理[31]Fig.6 Material removal mechanism of mixed abrasive particles[31]

图7 复合磨粒的材料去除机理[49]Fig.7 Material removal mechanism of composite abrasive particle[49]

5 结 论

为了满足半导体产业的发展需求,提升产品的市场竞争力,降低产品的生产成本,对超精密加工技术提出了更高的要求,即获得更高的产品质量和更高的加工效率。对于传统研抛磨粒的选择和新型研抛磨粒的研发等将直接影响到上述问题的解决。目前,对超精密表面研抛磨粒的研究可以从以下三个方面进行:

(1)构建基于试验的磨粒数据库系统,实现针对不同半导体衬底材料匹配不同材质的磨粒以及加工方案,以获得最佳的研抛质量和研抛效率。

(2)建立机械和化学协同作用的理论模型,阐明混合磨粒的作用机理,并获得工艺参数的影响规律,避免依靠经验来选择和确定研抛工艺参数,以及推测材料的去除机理。

(3)开展与复合磨粒相关的工艺因素影响规律、材料去除机理等方面的研究,为复合磨粒在超精密加工领域的应用与推广提供坚实基础。