舵类传动机构动态性能试验系统设计

2023-09-07陈华伟周天送杨舜博张宏剑盖玉先

陈华伟 ,王 辰 ,周天送 ,郭 嘉 ,杨舜博 ,张宏剑 ,盖玉先

(1.北京宇航系统工程研究所,北京 100076;2.哈尔滨工业大学(威海)机械工程系,威海 264209)

1 引言

空气舵广泛应用于各类飞行器,通过舵面产生的气动力形成控制力和力矩,来保证飞行器对俯仰、滚转和偏航这三轴的平衡与操纵[1-4]。舵类传动机构是一种将舵机和舵面联系起来的连接机构,其作用一方面是将舵机的直线运动转化为舵面的偏转,实现对飞行器的操纵,另一方面是传递驱动力矩或承载阻力矩。传动机构既是飞行器控制系统的关键环节,也是承载结构的重要组成部分。

伺服作动器和传动机构组成了一个随动系统,理想随动系统的输出位移相对于输入位移应该在幅值和时域上没有误差,即输出位移的幅值按照传动比没有增减,更没有时域滞后。但实际上,由于伺服作动器和传动机构中输出速度、惯性载荷、间隙和摩擦等因素的影响,执行机构的输出信号与输入信号之间存在幅值与时间上的误差。幅值误差体现了执行机构的位置准确度,而时间误差体现了执行机构的跟随性[5]。

为了在产品生产前即可方便验证并改进传动机构在幅值和时域上对整个系统带来的影响,提出一种试验系统,方便对舵类传动机构动态性能进行摸底,验证设计方案的可行性。

2 舵类传动机构动态性能试验方法

2.1 舵类传动机构动态性能试验基本原理

试验系统主要包括四大部分,一是由轴承座、轴承、舵轴、剪切销和摆臂组成的舵类传动机构,二是由球铰、安装座和直线伺服作动器组成的驱动部件,三是由惯量调节板、板簧和板簧调整座组成的载荷施加部件,四是由输入角位移传感器、输出角位移传感器、力传感器等组成的测量部件,如图1 所示。

图1 试验系统原理示意图Fig.1 Schematic diagram of the test system

其中,驱动部件作为动力输入,驱动传动机构的运动。载荷施加部件中的板簧可以提供扭矩,来模拟传动机构工作时受到的阻力矩,惯量调节板可以提供不同的转动惯量,来模拟不同类型空气舵的惯量负载。试验时,在舵轴的两端分别布置输入角位移传感器和输出角位移传感器,可分别测得传动机构输入端与输出端的转角与转速等运动参数,并与直线伺服作动器的运动参数进行比较分析,便可得到传动机构在传动过程中的动态性能。板簧固定端通过布置力传感器,可以测得并计算板簧扭转产生的实时扭矩。

2.2 传动机构运动学分析

驱动部件通过传动部件将直线运动转换为舵轴的转动,如图2 所示。

图2 舵轴传动简图Fig.2 Schematic diagram of rudder shaft transmission

图中,A点为舵轴旋转中心,B点为直线伺服作动器与舵轴摆臂铰接中心,C点为舵轴摆动的极限位置(直线作动器伸出),D点为舵轴摆动的另一极限位置(直线作动器缩回),O点为直线伺服作动器铰链座中心位置,R为舵轴摆臂半径,e为O点与A点的垂直距离,S0为O点与A点的水平距离,θ为舵轴摆角,初始状态(图示B点位置)为0,伸出时为正,ω为舵轴的转动角度范围,v为直线伺服作动器的伸出速度,s为电缸的伸缩量。

由直线伺服作动器与舵轴之间的几何关系,可得

对公式(2)两侧求导可得ω与v的关系为

2.3 板簧与惯量调节板计算

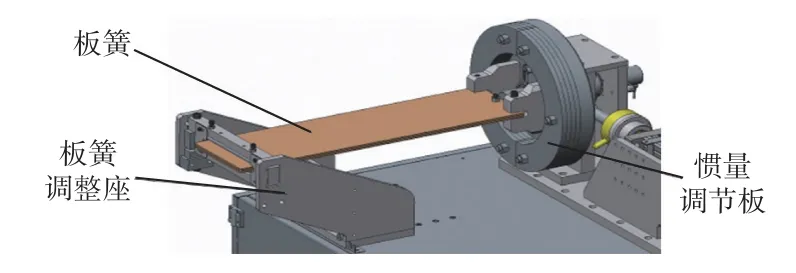

如图3 所示,载荷施加部件可以通过调节惯量调节板施加不同的转动惯量,模拟不同舵面的质量特性,同时可以调节板簧调整座或者更换不同的板簧来提供不同的阻力矩,模拟传动机构工作过程中受到的负载力矩。试验前应依据空气舵的工况要求确定施加在传动机构上的试验扭矩和惯量载荷,并以此作为输入计算板簧和惯量调节板的相关参数。

图3 载荷施加部件示意图Fig.3 Schematic diagram of load application components

为了模拟舵轴上的负载惯量,试验台在舵轴末端安装了惯量调节装置,整体为圆盘状,底层为安装底板,在安装底板外侧设置了多层惯量调节板,惯量调节板为圆环形,通过螺栓与安装底板连接,改变惯量调节板层数,就可以方便的调节整个惯量调节装置的转动惯量。也可以依据实际需求定制不同外形尺寸与质量的惯量调节板,来适应更多不同的惯量需求。

板簧的主要作用是为舵轴提供负载力矩,模拟舵轴实际工况下的载荷。板簧结构为长方形薄板,长度、宽度和厚度分别为L、h和b。

板簧的几何参数可由扭转角和扭转所需产生的扭矩来确定。板簧一端固定,一端扭转时,扭矩与扭转角度满足

式中:n——板簧数量;β——与h/b比值有关的系数;G——材料的剪切模量,Pa;TS——板簧产生的扭矩,N·m;φ——板簧扭转角度。

产生扭转时,板簧的最大应力τmax可由公式(6)计算确定,依据最大应力可以选择板簧所使用的材料。

式中:α——与h/b的比值有关的系数。

2.4 传动机构运动性能与负载扭矩测量方法

试验过程中,舵轴的一端与负载扭矩和惯量载荷相连接,可视为舵轴的输出端;另一端不与任何负载相连,与摆臂的相对位置保持恒定,可视为舵轴的输入端。两端分别布置了角位移传感器,可以分别测得传动机构输入端与输出端的角位移、角速度和角加速度,由于传动机构中存在配合间隙、材料变形等因素,会导致输出端和输入端的位置与速度偏差,在数据上则表现为幅值与时间上的误差[6-9]。同时在直线伺服作动器上布置了直线位移传感器,可以测得直线伺服作动器的实际运动参数。将该参数和输入、输出端测得的参数比较分析,便可以得到整个传动机构在传动过程中的动态性能,以确定传动机构的响应速度和舵面操控准确度。

在传动机构运动期间实时获得传动机构的负载扭矩(板簧扭转产生的扭矩),对于传动机构动态特性的分析也非常重要。由于板簧几何尺寸较大,且为薄板结构,使用常见的轴向安装的力矩传感器难以固定和安装,因此采用如图4 所示的力矩测量方法,在板簧固定端使用压板固定板簧,压板一端铰接,另一端与力传感器连接。

图4 力矩测量方法示意图Fig.4 Schematic diagram of torque measurement method

当板簧扭转时,通过力传感器测得的拉力或压力便可以解算出板簧产生的扭矩为

3 舵类传动机构动态性能试验系统设计

3.1 舵类传动机构动态性能试验系统组成

试验系统包括操作显示器、透明防护罩、直线伺服作动器、底座(控制柜)、直线位移传感器、角位移传感器、传动机构、舵轴工装、惯量调节盘、板簧、板簧调整座等,如图5 所示。

图5 试验系统组成示意图Fig.5 Schematic diagram of test system composition

3.2 舵类传动机构动态性能试验系统试验步骤

舵类传动机构的动态性能试验步骤如图6 所示。依据试验目的不同,可以进行三种不同的试验:一是位置特性测试,即考核传动机构传动过程的传动准确度,当给定一个输入时,可以同时获得输入和输出端的转角,通过比较分析便可以判断其是否满足操控准确度要求;二是频率特性测试,即判断传动机构在高频往复运动下的动态跟随性能,得到其输入、输出数据在幅值和时间上的误差;三是暂态(瞬态)特性测试,即测试传动机构在高速启动瞬间的跟随与位置特性。通过这几种试验模式,便可以对舵类传动机构的动态性能进行研究和测试。

图6 动态性能试验步骤Fig.6 Test steps of dynamic characteristics

4 舵类传动机构动态性能试验系统测试试验

为了验证试验系统的功能和测试数据准确性,基于舵轴试验样品对试验系统进行了测试试验。分别开展了位置特性测试、暂态特性测试和频率特性测试。

4.1 位置特性测试试验

位置特性测试可以验证舵轴传动机构的位置准确性。在测试中,将直线伺服作动器的目标位移值设置为±24 mm,根据舵轴试验样品的几何关系,通过计算得出此时舵轴的最大摆角为±20°。试验中舵轴上安装了两个角度传感器,分别为输入角度传感器和输出角度传感器,如图7 所示。

图7 角位移传感器位置示意Fig.7 Position diagram of angular displacement sensors

通过试验得到舵轴试验样品的位置数据,数据如表1 所示。依据试验数据可看出,试验结果与理论值接近,误差在允许范围之内。

表1 位置特性测试试验数据Tab.1 Position characteristic test data

4.2 暂态特性测试试验

暂态试验中,直线伺服作动器的最大位移值设置为±24 mm,直线伺服作动器的速度设置为150 mm/s,进行测试试验,得到试验系统的相关数据。如表2所示,依据试验数据可看出,试验结果与理论值接近,误差在允许范围之内。

表2 暂态特性测试试验数据Tab.2 Transient characteristic test data

4.3 频率特性测试试验

频率特性试验是测量舵轴在小幅往复摆动条件下的动态性能。试验中,使直线伺服作动器做扫频正弦运动。舵轴摆角为±1°,对应直线伺服作动器位移伸缩值为±1.3 mm,直线伺服作动器扫频正弦运动起始频率为1 Hz,终止频率为20 Hz,扫频频率个数为10 个(1~20 Hz 均分成10 种频率)。每种频率下运动5 个周期,分析舵轴在不同频率的摆动下的幅值以及相位特性。

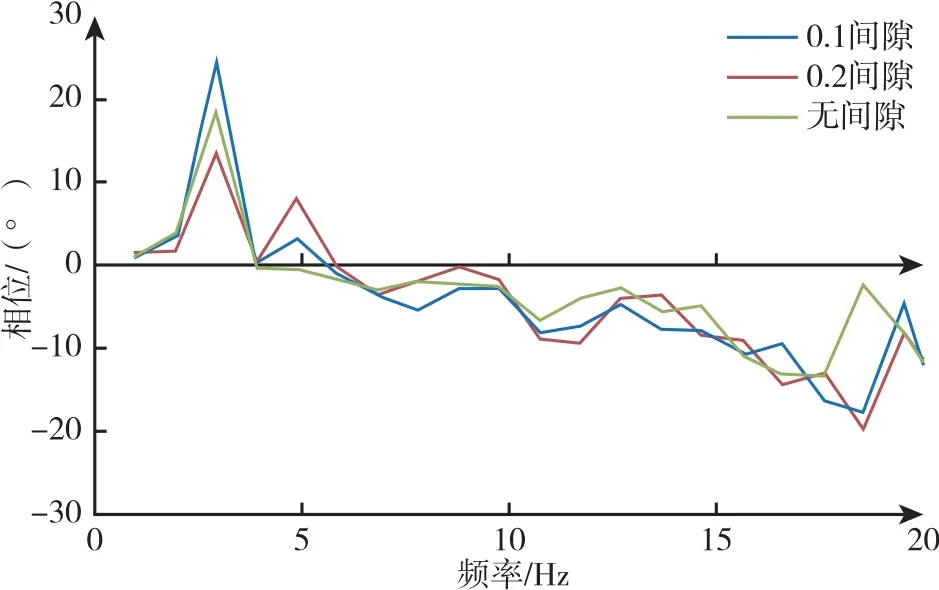

以不同销轴连接间隙的对比试验对系统进行测试。得到试验数据如图8 和图9 所示。由试验结果可知,连接销轴间隙越大,其幅值超调越大,但对相位的影响不大。与实际特性吻合,证明了试验系统的准确性。

图8 不同配合间隙下的幅值Fig.8 Amplitude of different fit clearance

图9 不同配合间隙下的相位Fig.9 Phase of different fit clearance

通过测试试验,可以看出测量结果误差在允许范围内,测试得到的相关特性与实际情况一致,证明了试验系统的设计合理可行,测试准确度能满足实际使用需求。

5 结束语

分析了舵类传动机构的应用和动态性能对于空气舵的影响,提出了一种动态性能试验方法,介绍了试验方法的基本原理和相关计算,最后设计了舵类传动机构动态性能试验系统,介绍了系统的组成以及试验的操作方法与步骤,并通过测试试验对试验系统进行了验证。