车辆抛物线板簧复合刚度数值计算方法

2018-06-06吕恒绪杜天强陈志勇

刘 程,吕恒绪,杜天强,陈志勇

(1.中国汽车技术研究中心, 天津 300300; 2.吉林大学 汽车仿真与控制国家重点实验室, 长春 130022)

伴随着轻量化技术及节能减排的发展,越来越多的汽车采用变刚度钢板弹簧。抛物线板簧是一种板簧片宽保持不变、簧片断面厚度尺寸沿长度方向呈抛物线变化的变截面板簧。它具有质量轻、性能好、动摩擦小、可避免高频振动弹簧敲击现象等诸多优点。单片抛物线板簧已经在部分汽车上得到应用[1-5]。对于多片抛物线板簧,由于制造业水平的限制,不能完全保证板簧可靠性,故此类板簧在汽车上还没有得到广泛应用。两片式变刚度抛物线板簧是最简单的两级变刚度板簧,目前出于安全性的考虑,会使用两片等长的抛物线板簧构成主簧,这样就形成了本文所研究的三片式变刚度抛物线板簧。

刚度是板簧设计的重要参数之一,当前计算板簧刚度的方法主要分为公式计算法、有限元法以及实验法。因实验法耗费大量的人力、财力,并花费大量时间,当前研究较多的是公式计算法和有限元法。在公式计算法方面,很多学者[6]主要是抽象出板簧数学模型,建立某一类板簧的刚度计算公式,并通过有限元和台架实验对此方法进行验证。还有许多学者利用有限元法对板簧刚度进行研究,文献[7-11]利用有限元法对板簧刚度进行计算,并用台架实验验证有限元计算结果。对比以上两种刚度计算方法可以发现:有限元法通用性较好,适用于各种板簧的刚度计算,但有限元法比较复杂,需要专门的有限元软件作为辅助,计算时间较长;公式法计算简单、快速,但受板簧类型的影响,某些公式只能适合某一特定板簧,对于如多片式抛物线变截面这类板簧,由公式法直接求出刚度非常困难。而基于板簧数学模型建立的刚度数值计算方法有较好的通用性,不需要板簧刚度计算具体计算公式,只需要板簧的基本尺寸参数就可以快速得出板簧的刚度。当前,对于变截面板簧复合刚度的研究主要集中在有限元法,因此有必要建立一种通用的数值计算方法计算此类刚度值。本文结合所研究的实际项目,对三片式变刚度抛物线板簧这类变截面钢板弹簧的复合刚度进行理论研究,为钢板弹簧的设计与应用提供依据。

首先,对整体板簧模型进行简化,建立板簧数学模型,从材料弯曲变形理论出发,推导出钢板弹簧挠度计算一般积分式。其次,对于变截面钢板弹簧,提出一种利用数值积分求解此复合刚度的方法,并编写Matlab计算程序,通过程序快速计算出此类型板簧挠度。最后,建立一典型三片式抛物线板簧有限元模型,通过有限元计算和台架试验获得此板簧的刚度值,并与所提方法计算结果进行对比分析。

1 两级变刚度抛物线板簧模型简化

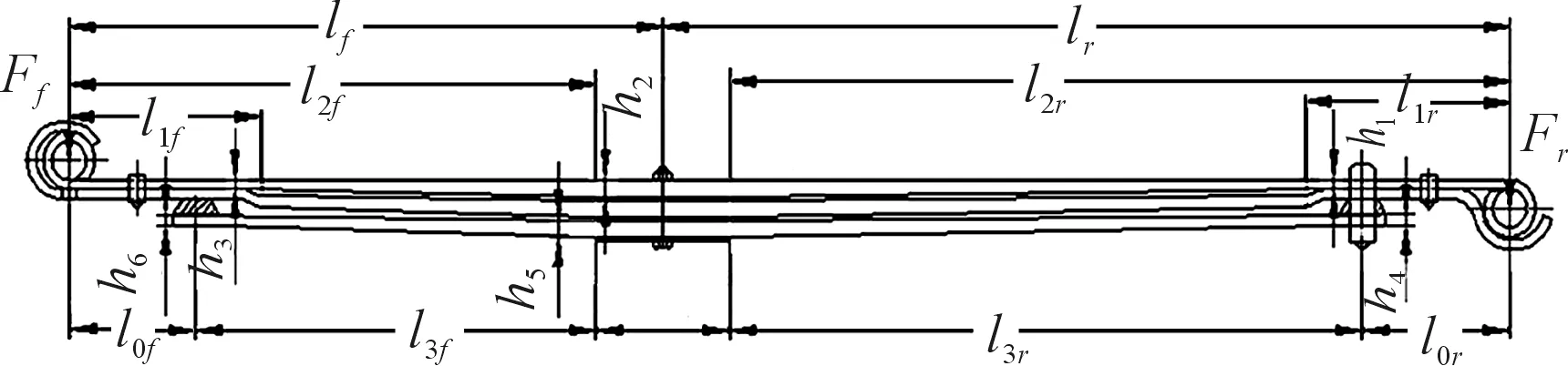

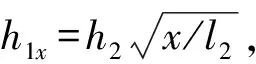

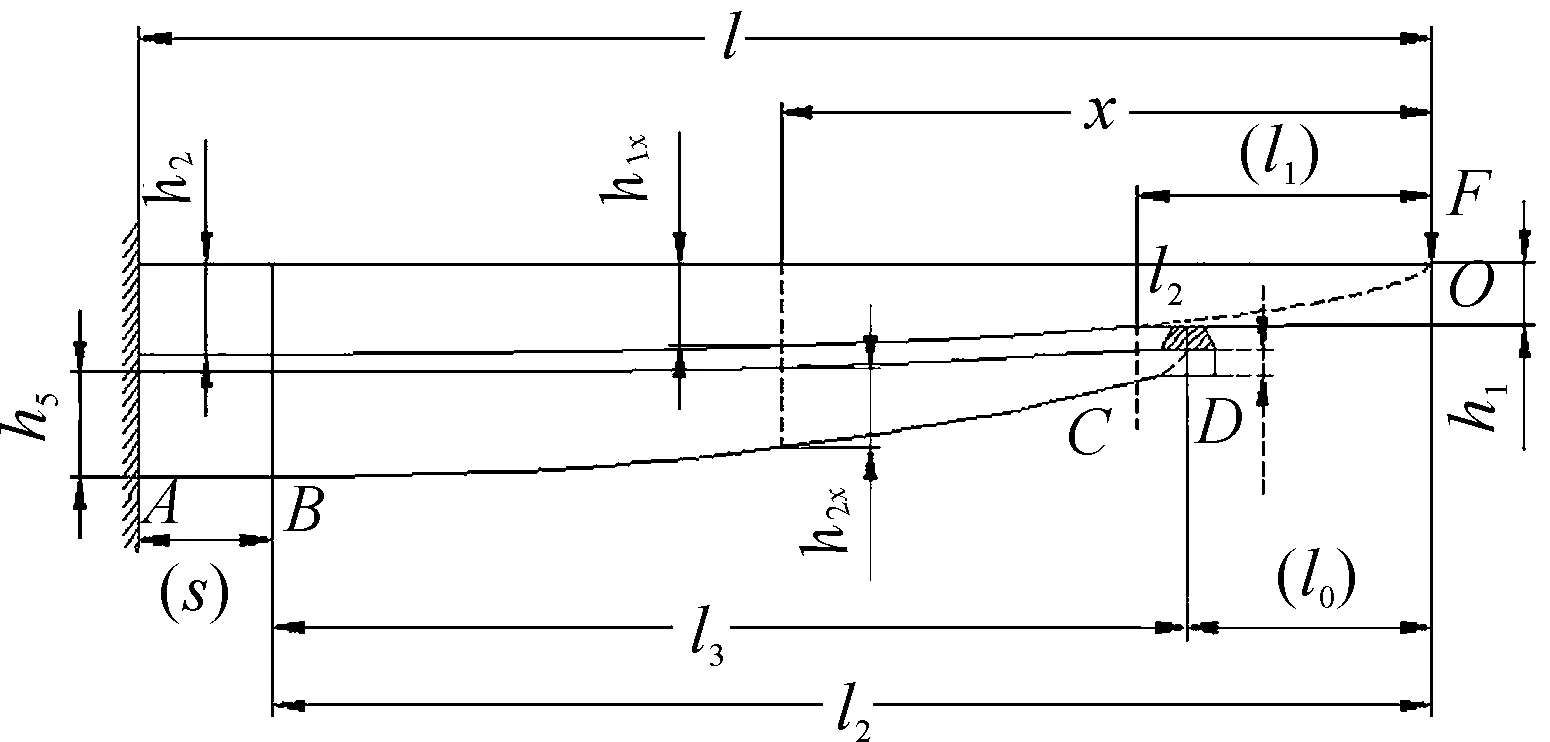

1.1 板簧总成模型

一般情况下,汽车采用对称式钢板弹簧,但有些汽车由于设计上的要求,也采用非对称板簧。在理论上,可以把对称式钢板弹簧作为非对称板簧的一种特殊情况。为使汽车在空载和重载工况下具有同样的减震效果和平顺性,当前应用较多的两级变刚度钢板弹簧由主簧和副簧组成。主簧和副簧可以由单片或多片板簧组成。当载荷较小、副簧不工作、载荷达到一定值时,副簧与托架接触,此时主副簧共同工作。由于板簧在整车布置上的限制,要求副簧长度小于主簧长度。不失一般性,本文以车辆的不等臂长的变刚度抛物线板簧为研究对象(如图1所示),该板簧为三片式两级刚度抛物线板簧。第1片和第2片为主簧,一般情况下,两片主簧的尺寸一样,当然主簧的厚度与宽度尺寸也可以不一样。

图1 两级变刚度抛物线板簧

1.2 模型的简化

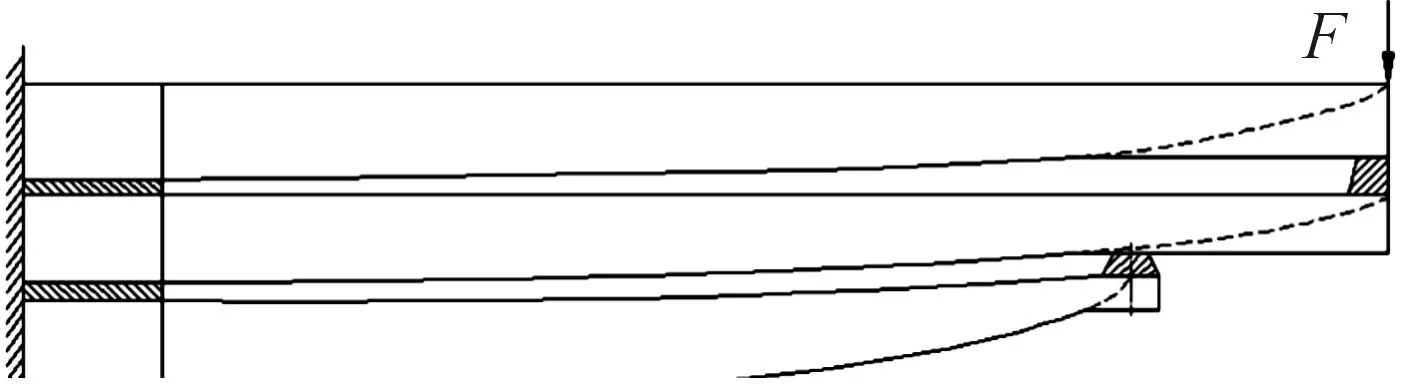

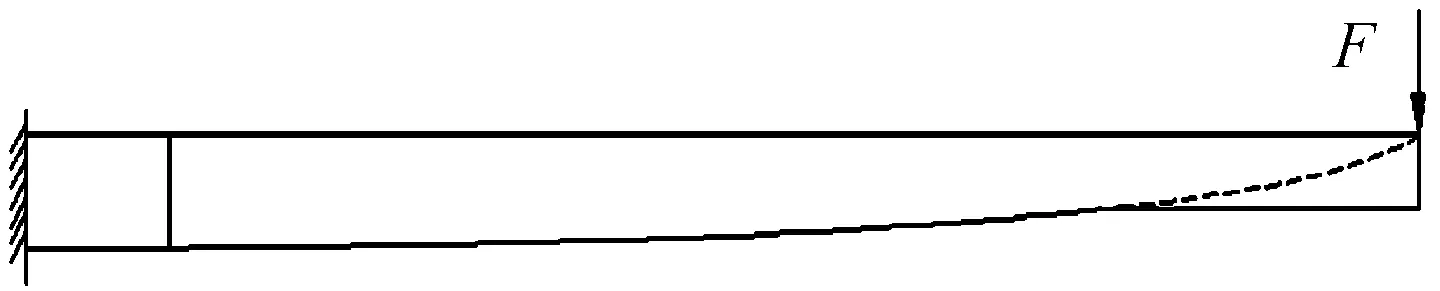

本文研究的板簧主副簧之间,为减小摩擦以及接触时冲击,在副簧端部安装橡胶材料。模型简化时,由于本文研究的是板簧静态载荷下的刚度,不存在相互摩擦和冲击,因此不考虑这些橡胶材料对刚度计算的影响,在两主簧端部的卷耳与包耳之间部位也设有橡胶,在刚度计算时同样忽略其对刚度的影响。因此,本文研究的抛物线板簧可简化为三片直板簧相互叠加。本文所研究的板簧属于两端支承,中间受载变截面弓形板弹簧,工作过程中板簧的变形与它的长度相比很小,认为在变形过程中载荷的作用方向不变。因此,此板簧可以简化为3片相互叠加的悬臂梁,悬臂梁一端固定,另一端受到集中力,如图2所示,图中端部虚线为抛物线延长线。计算板簧的刚度等效为计算板簧在单位载荷下变形的倒数。由于板簧在小变形状态下总体变形满足变形线性叠加原理,因此本文研究的3片板簧的变形可简化为一变截面悬臂梁变形,如图3所示。抛物线板簧属于变截面板簧的一种,本文先以一般变截面板簧为研究对象,推导出挠度计算方法,然后再推广到多片式抛物线变截面板簧。通过以上分析,根据材料力学理论,在建模过程中做如下假设:

1) 板簧简化为悬臂梁,一端固定约束,另一端受一集中力,方向垂直于主片簧面;

2) 主副簧在接触处具有相同的挠度和曲率;

3) 计算中忽略簧片的厚度。

图2 两级变刚度抛物线板簧悬臂梁模型

图3 单片抛物线板簧悬臂梁模型

2 两级变刚度抛物线板簧复合刚度的理论推导及分析

根据以上理论,先对单片变截面钢板弹簧模型进行理论研究,然后对多片式板簧模型进行推导分析,最后对前后不等长板簧整体刚度进行扩展研究。

2.1 单片簧的刚度理论推导

2.1.1 悬臂梁端部受力刚度理论推导

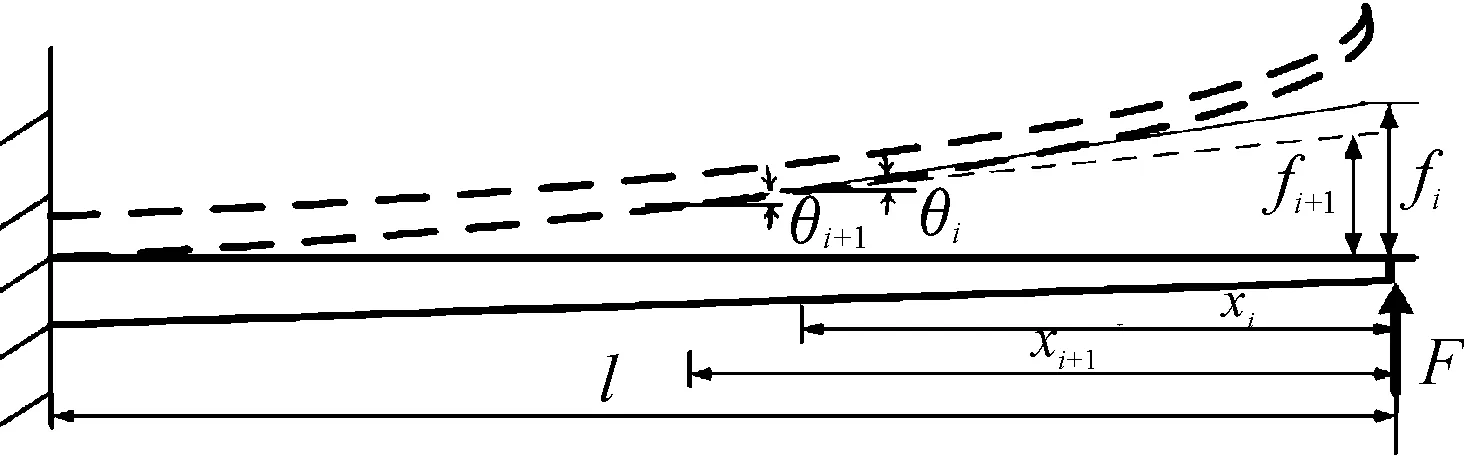

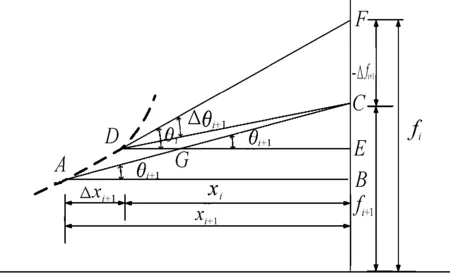

本文将所研究的板簧简化为变截面悬臂梁。如图4所示,图中变形前如实线所示,在力F的作用下,变形后如虚线所示。将此悬臂梁分割成n段,x为分割点到右端距离,每个分割点水平距离之间关系为xo≤x1…≤xi≤xi+1…≤xn=l,θi为第i个分割点在转矩Mi作用下对应截面转角,fi为第i个分割点在转矩Mi作用下对应梁端部变形,同理第i+1个分割点在转矩Mi+1作用下对应转角和端部挠度为(θi+1,fi+1)。为研究相邻分割点之间转角与挠度之间的联系,对相邻分割点进行局部放大,如图5所示。

图4 悬臂梁端部受力变形

图5 相邻两点位置参数水平位置、挠度、转角关系

在图5中:虚线为上述悬臂梁变形后挠度线;底部实线为变形前简化线;A、D为两相邻分割点。xi、θi、fi、xi+1、θi+1、fi+1的几何关系如图5所示。

xi+1=xi+Δxi+1,θi+1=θi+Δθi+1,

fi+1=fi+Δfi+1

由图5几何关系可以证明:

Δfi+1=xiΔθi+1

(1)

基于式(1),可推导出此悬臂梁刚度为

(2)

具体推理过程如下:

(3)

代入式(1)得

(4)

当n→∞时,

(5)

由于此悬臂梁一端固定,即fn=0,则

(6)

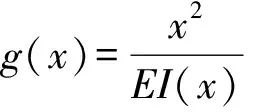

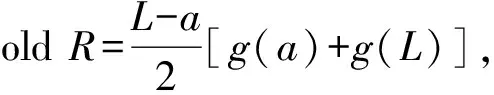

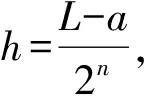

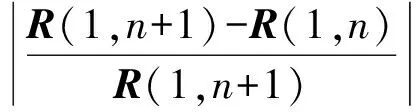

当悬臂梁端部受到集中载荷力时,M(x)=-Fx,得

(7)

此悬臂梁刚度为

(8)

对于实际的板簧,由于考虑到简化因素的影响,因此可引入刚度修正系数ξ,

(9)

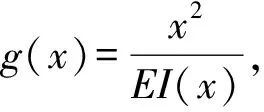

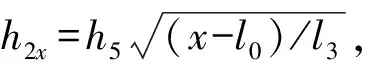

2.1.2 单片抛物线板簧刚度计算

图6 单片抛物线板簧的悬臂梁端部受力模型

根据尺寸可得此板簧任意截面转动惯量I:

(10)

将式(10)代入式(9)中,得单片抛物线板簧刚度计算公式:

(11)

此积分值与文献[12]一致,说明此积分式正确。

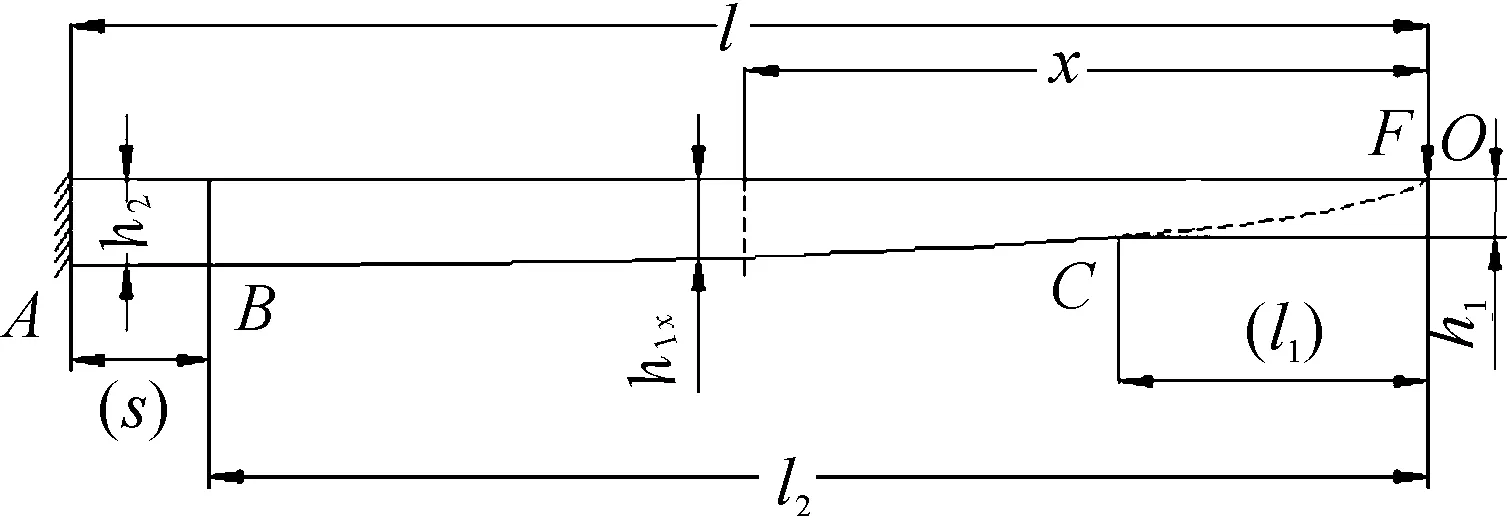

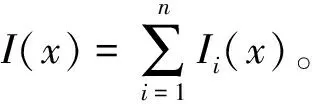

2.2 多片抛物线板簧刚度推导

2.2.1 多片抛物线板簧截面计算

在计算多片式抛物线板簧主副复合刚度时,首先需表示出任意位置对应的截面惯性矩。先以两片式为例,两片式抛物线板簧几何参数如图7所示。

图7 两片抛物线板簧的悬臂梁端部受力模型

(12)

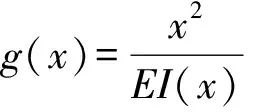

步骤1 输入主簧片数p、副簧片数q、主簧长度l、主簧抛物线长度l2、主簧端部厚度h1、主簧根部厚度h2、副簧抛物线长度l3、副簧端部厚度h4、副簧根部厚度h5、板簧宽度b、材料弹性模量E。

步骤2 计算主副簧截面惯性矩,利用if(else)语句判断截面点x位置,根据x位置分别计算得到此点截面主簧惯性矩Im、副簧惯性矩Ia。

步骤3 计算整个截面惯性矩,根据主副簧片数得整体惯性矩I=pIm+qIa。

2.2.2 多片簧刚度数值计算

综上,通过以上方法可以计算任意片数主副簧变刚度抛物线板簧刚度。对于一般的板簧,前后板簧的尺寸可能不同,接下来计算前后板簧尺寸不同时的板簧刚度。

2.3 多片板簧整体复合刚度理论推导

针对本文所研究的前后板簧长度不相等的情况,需要分别计算前半段和后半段板簧的复合刚度,再以此计算整副钢板弹簧的总刚度。假设Kf和Kr分别代表前后半段板簧的复合刚度,通常由式(13)计算整副钢板弹簧的总刚度。

(13)

最后要说明的是,该计算方法并不限于本文研究的3片式非对称板簧,同样可以扩展应用于多片式非对称抛物线变刚度板簧的总成刚度计算。

3 试验及仿真验证

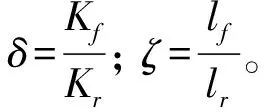

本文针对所研究车辆的悬架弹簧力学特性,试制1件三片式抛物线钢板弹簧,其中两片主簧参数相同,前后簧片截面参数相同,此板簧的具体参数如表1所示。

表1 板簧尺寸参数

为验证所提刚度计算方法,对上述板簧进行有限元分析和台架实验得到此板簧刚度。

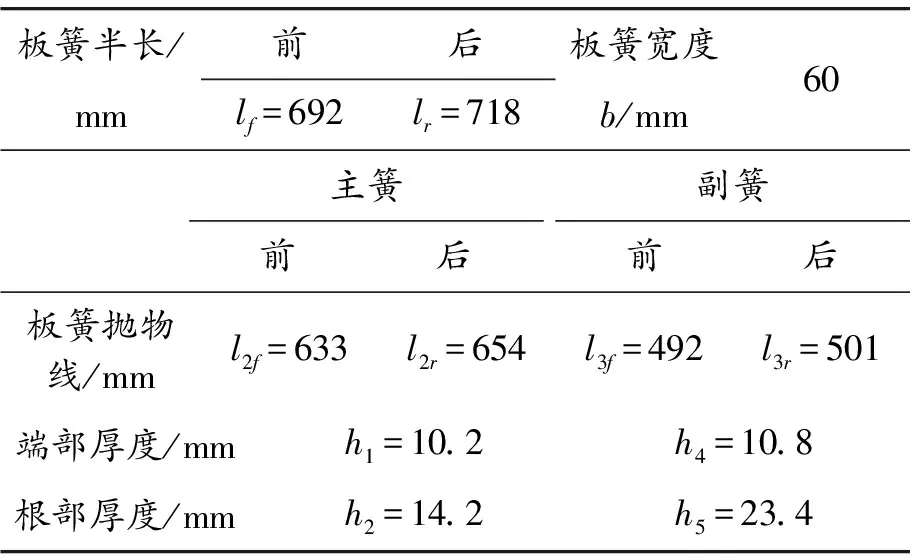

1) 板簧有限元模型的建立

在CATIA软件中建立抛物线板簧三维模型,并进行装配,将建立好的三维模型导入到有限元计算软件ABAQUS中,对板簧三维模型进行简化,忽略主簧卷耳间及主副簧端部的橡胶材料以及板簧中间部位的连接螺栓。板簧受力简化后如图8所示。在板簧与板簧建立接触,在每个板簧中间部位建立绑定约束,以此模拟板簧中间部位的固定螺栓。对第1根主簧的上表面以及副簧下表面的中间部位单元进行固定约束,在板簧的卷耳处施加6 000 N垂直向下的力,模拟板簧在静载荷状态下的受力状态。在ABAQUS/Standard中建立有限元模型并求解。

图8 板簧受力加载示意图

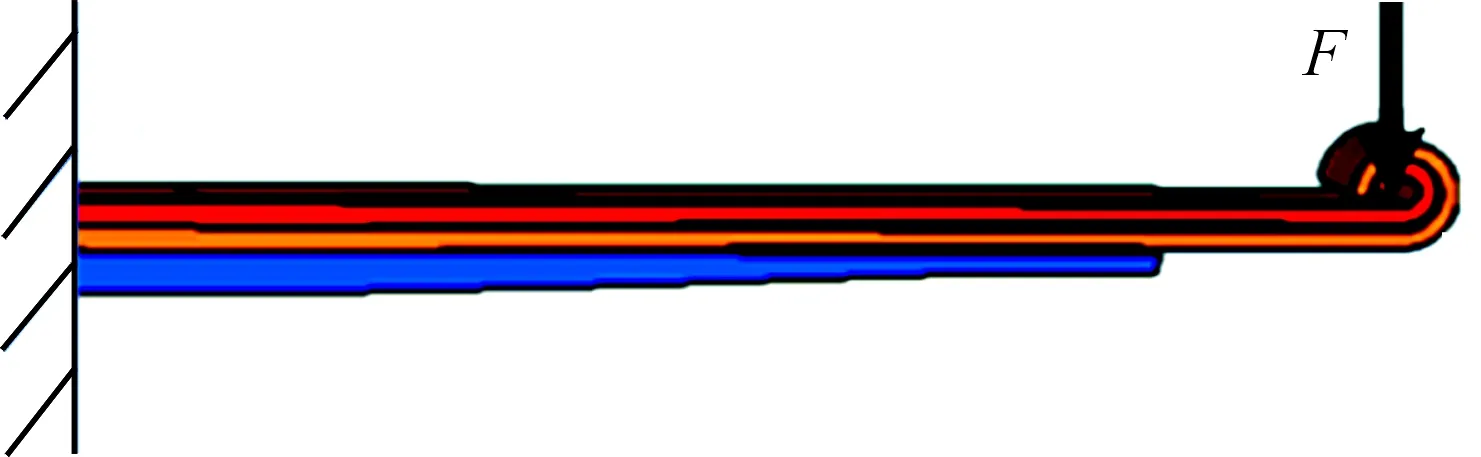

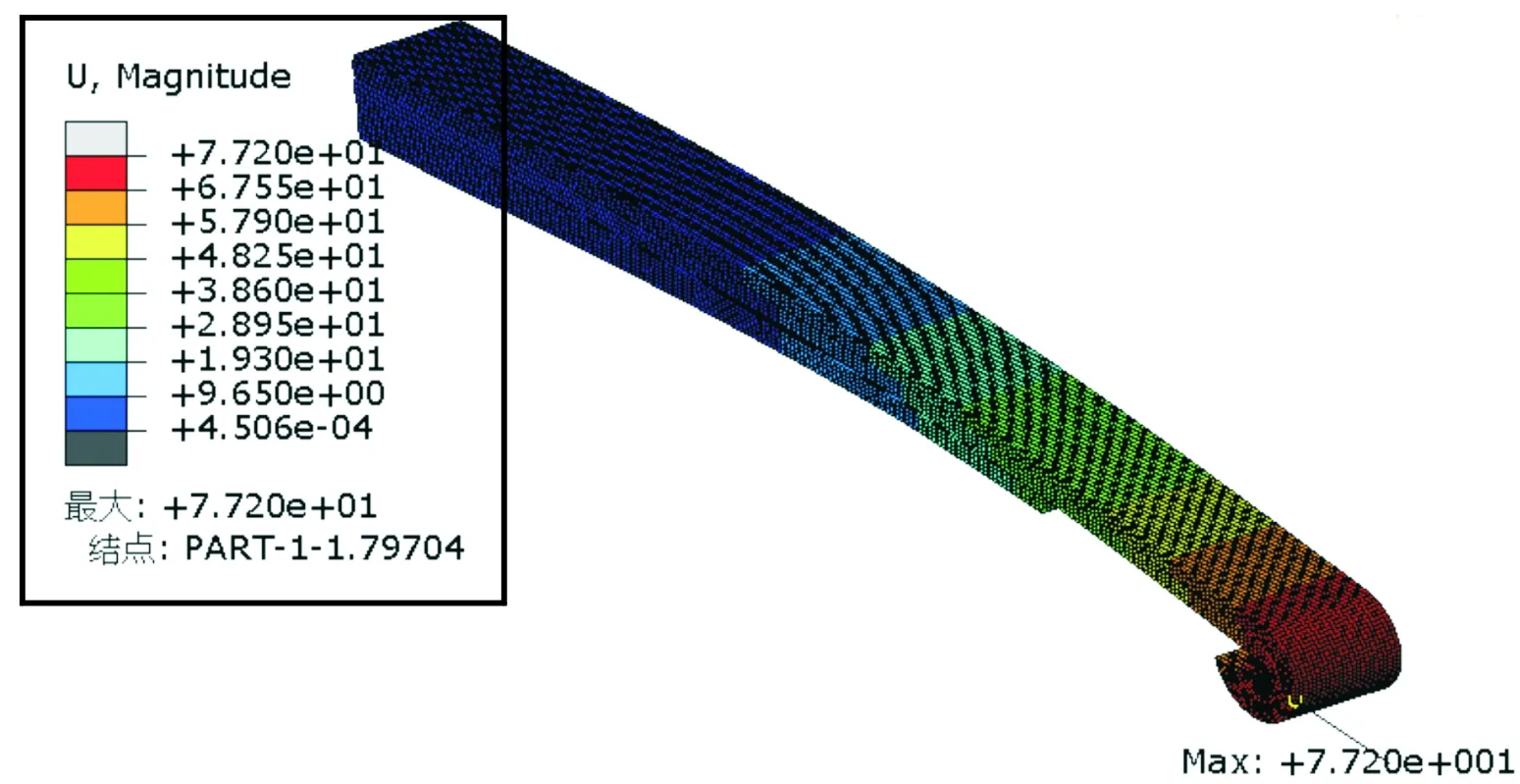

最后得到板簧从水平位置到静力平衡处的位移(图9、10)。由于前后板簧的长度不同,因此在相同载荷下,对应的达到静平衡状态下的位移也不同。板簧前端卷耳中心对应挠度为δf=64.72 mm,对应的前端刚度为Kf=85.19 N/mm,板簧后端卷耳中心对应挠度为δf=70.43 mm,对应的前端刚度为Kf=92.71 N/mm。由公式得到总刚度为K=177.8 N/mm。

图9 板簧前端静态位移

图10 板簧后端静态位移

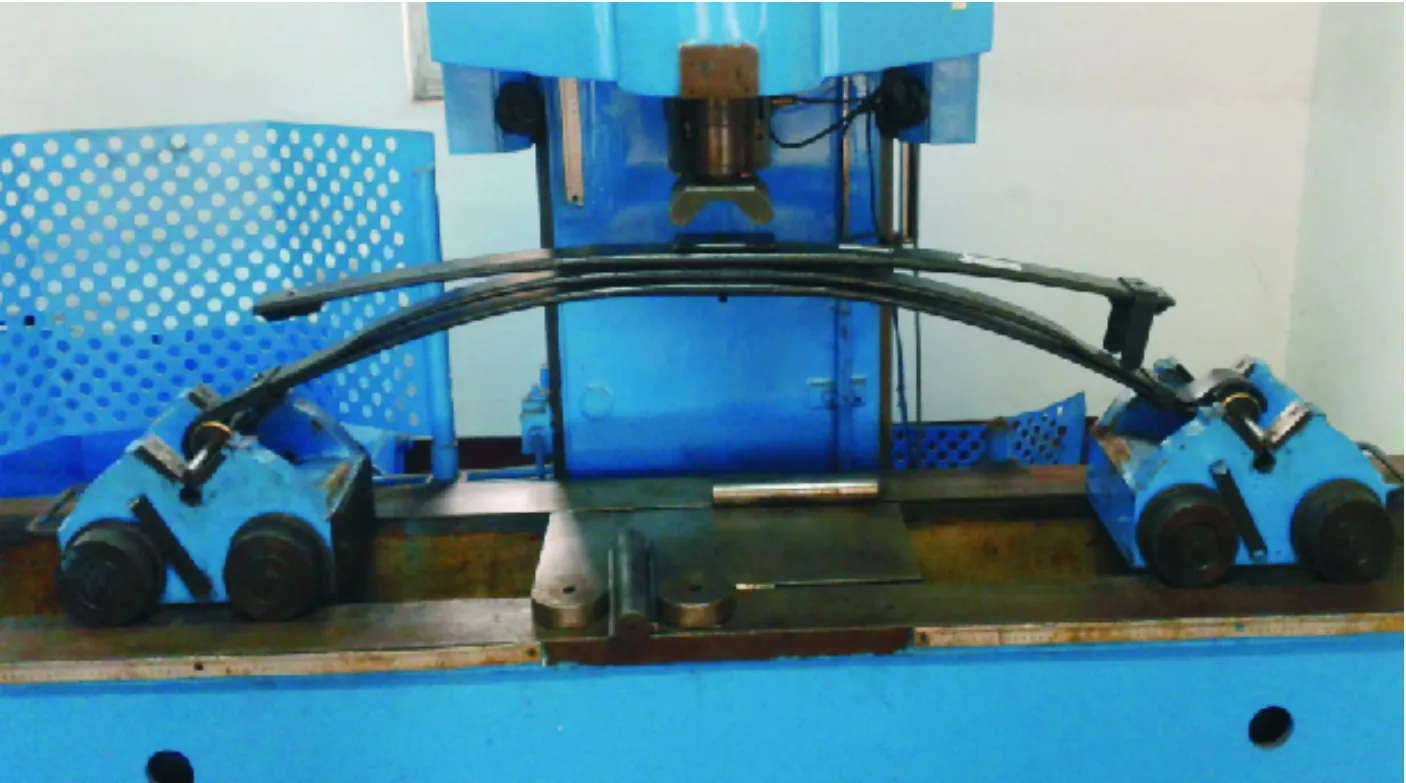

2) 台架实验

利用板簧刚度测试台架对板簧刚度进行测试,测试板簧的台架搭建如图11所示。

图11 3片式变刚度抛物线板簧的力学特性测试台架

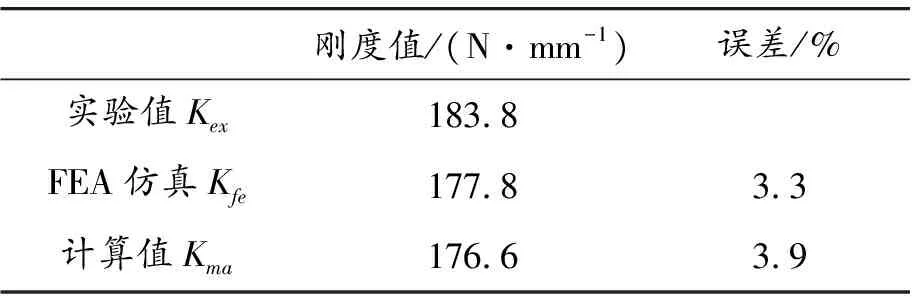

表2为实验测量、有限元仿真、本文理论方法计算结果对比。从实验结果不难看出:采用所给数值积分计算的板簧刚度与实际板簧刚度误差很小,基本上在5%以内,完全能满足工程应用需要。同时数值仿真得到的刚度值与数值计算值很接近,说明本数值计算方法可以完全取代有限元仿真。对比计算值可以看出:由于板簧在计算时忽略了橡胶材料的影响,中部的螺栓连接以绑定约束代替,使得板簧的计算刚度比实验值低,因此可以引入刚度修正系数ξ=Kex/Kma=1.04,使得计算值与实验值接近。因此,利用此计算方法得到板簧的实际刚度值为Kpa=ξKma。

表2 试验结果对比

4 结束语

本文提出的抛物线形主副簧多片式刚度计算方法,通过台架试验和有限元法验证了计算方法的正确性。同时,通过对比实验与数值计算刚度结果,引入刚度修正系数ξ=1.04。本文所提出的板簧刚度计算方法不仅适用于抛物线板簧,对板簧的截面惯性矩计算函数进行修改后也可以适用于其他的变截面板簧刚度计算。

[1] KIM S,MOON W,YOO Y.An efficient method for calculating thenonlinear stiffness of progressive multi-leaf spring[J].International Journal of Vehicle Design,2002,29(4):246-249.

[2] MEHMET B,MURAT S,SERTER A.Comprehensive durability assessment of leaf springs with CAE methods[J].SAE Technical Papers,2014(1):229.

[3] 刘荣桂,郑荣良,汤宝树.渐变刚性钢板弹簧理论计算与试验验证[J].汽车技术,1993(11):12-15.

[4] HU Guoyou,XIA Pinqi,YANG Jinsong.Curvature-force hybrid method for calculating properties of leaf springs with variable stiffness[J].Journal of Nanjing University of Aeronautics & Astronautics,2008,40(1):46-50.

[5] HORIBE T.Large deflection analysis of beams on two-parameter elastic foundation using the boundary integral equation method[J].JSME International Journal,Series A:Solid Mechanics and Material Engineering,2001(2):231-236.

[6] DIPENDRA K R,KASHI NATH S.Nonlinear analysis of leaf springs of functionally graded materials[J].Procedia Engineering 2013,51(538):17-543.

[7] GEORGIOS S,LARS R,FEITZELMAYER K.Fatigue life improvement of parabolic leaf springs[J].Material pruefung/Materials Testing,1999(6):234-240.

[8] SHOKRIEH M M,REZAEI D.Analysis and optimization of a composite leaf spring[J].Composite Structures,2003(60):317-325.

[9] KONG Y S,OMAR M Z,CHUA L B,et al.Stress behavior of a novel parabolic spring for light duty vehicle[J].Int Rev Mech Eng,2012,6(3):617-620.

[10] MURATHAN S,NILAY G,AHMET K,et al.Parabolic leaf spring design optimization considering FEA & rig test correlation[J].SAE Technical Papers,2011(2):2167.

[11] KONG Y S,OMAR M Z,CHUA L B,et al.Explicit nonlinear finite element geometric analysis of parabolic leaf springs under various loads[J].The Scientific World Journal,2013(1):261926.

[12] 蒋英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2008:537-554.