前桥轴承及轮毂协同寿命提升的分析与改进研究

2023-08-27林军涛刘娟李孟良王桂峰孔德利

林军涛,刘娟,李孟良,王桂峰,孔德利

(262200 山东省 潍坊市 诸城市义和车桥有限公司)

0 引言

轮毂轴承作为承重和为轮毂高速转动提供精确引导的关键零部件[1],其运行情况直接影响整桥乃至整车性能,只有选择合适的轴承才能满足使用要求。在为主机厂开发新平台前桥产品时,针对整车厂要求的轴承型号,运用轴承寿命理论计算发现,在承受额定载荷时,内、外轴承寿命均较低。分析其他桥厂轴承故障模式,得到该类型前桥轮毂轴承故障率较高,集中于烧蚀问题,如图1 所示。

图1 轴承烧蚀图片Fig.1 Picture of bearing ablation

本文以提升前桥轮毂轴承寿命为研究目的,通过优化轮毂轴承型号、受力位置,对比侧滑工况下轮毂轴承寿命理论分析,结合ANSYS Workbench有限元分析软件对前轮毂进行同步优化,达到零部件协同寿命提升的目的,实现前桥产品高质量开发。

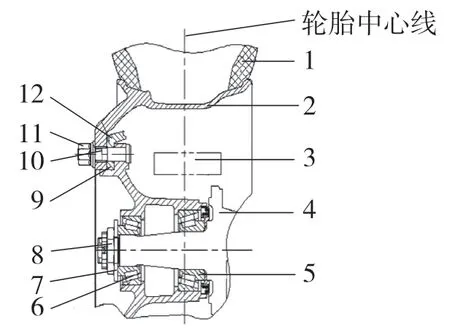

1 商用车前桥轮端结构型式

目前,国内商用车车桥轮端普遍采用非对称式单列圆锥滚子轴承,即内、外轴承规格不同,为综合考量轴承寿命,大部分桥厂均采用“内大外小”轴承布置模式,结构如图2 所示。

图2 结构型式Fig.2 Structural type

轮毂内、外轴承采用背靠背方式压装在前轮毂上,通过锁紧螺母、垫片与转向节刚性连接,依靠轮毂螺栓、螺母使前轮毂、制动鼓、轮辋形成一个刚性连接体,再与轮胎有效配合,实现前轮毂承重以及绕转向节轴旋转;刹车制动时,制动器与制动鼓产生的制动力矩使行车速度降低。

2 轮毂轴承寿命分析

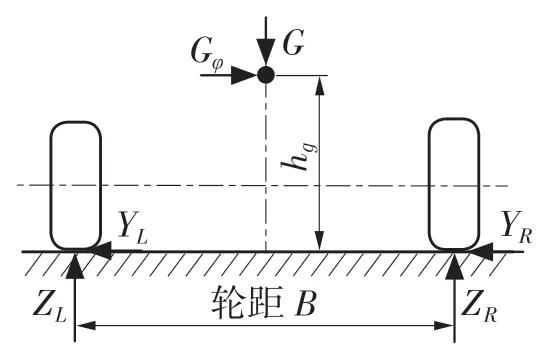

影响轮毂轴承寿命的因素有很多,可归纳为2个方面:一是系统外影响因素,如路况、驾驶操作等;二是系统内影响因素,如载荷分布和轮毂轴承的具体布置等[2]。目前对车桥零部件主要分析冲击、制动、侧滑3 种工况。侧滑工况最为恶劣,侧滑工况下前桥受力情况如图3 所示,当汽车向右侧滑时,前桥承受地面的支承反力ZL、ZR和侧滑反力YL、YR,整桥的载重G 和侧滑力Gφ。

图3 前桥受力情况Fig.3 Force on front axle

2.1 车轮的支承反力

平衡方程为

车轮的地面侧滑反力

式中:G——汽车满载静止于水平路面时前桥给地面的载荷,N;hg——汽车满载时的质心高度,m;φ——轮胎与地面间的侧向附着系数,一般取0.7;B——车轮的轮距,m。

因为汽车质心高度需要根据使用情况随时变化,难以选取准确、合理的数值,计算时可取汽车向右侧倾翻的极限情况,此时左侧车轮受力为0,可得[3]:

2.2 轮毂轴承的径向支承力

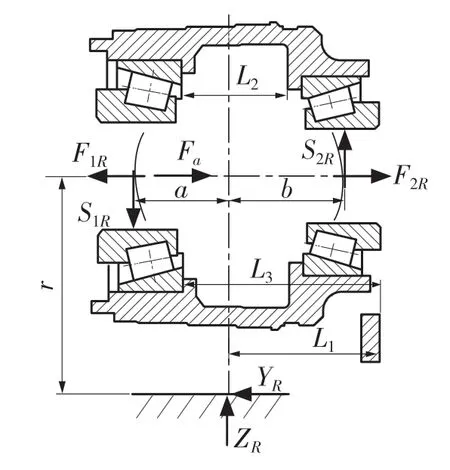

侧滑时内、外轮毂轴承对轮毂的径向支承力可根据车轮的受力平衡求出[4],受力分析如图4 所示。

图4 轮毂轴承受力Fig.4 Force on hub bearing

图4 中:r——轮胎滚动半径;L1——轮辋偏距;L2——轮毂轴承孔间距;L3——轮毂大端面到内轴承端面距离;S1R——内轴承径向力;F1R——内轴承轴向力;S2R——外轴承径向力;F2R——外轴承轴向力;Fa——轴向力;a——S1R至车轮中心线的距离;b——S2R至车轮中心线的距离。

依据力和力矩的平衡方程

求得内、外轴承的支承力为

由于圆锥滚子轴承接触角的存在,导致轴承派生出轴向力

式中:Y——轴向动载荷系数。

对成对安装的角接触轴承轴向载荷

2.3 轮毂轴承的径向当量动载荷

对圆锥滚子轴承径向当量静载荷

2.4 轴承寿命计算

轴承寿命计算公式为

式中:L10——轴承寿命,km;D——轮胎直径,mm;C——额定动载荷,kN;ε——滚子轴承寿命指数,ε=10/3。

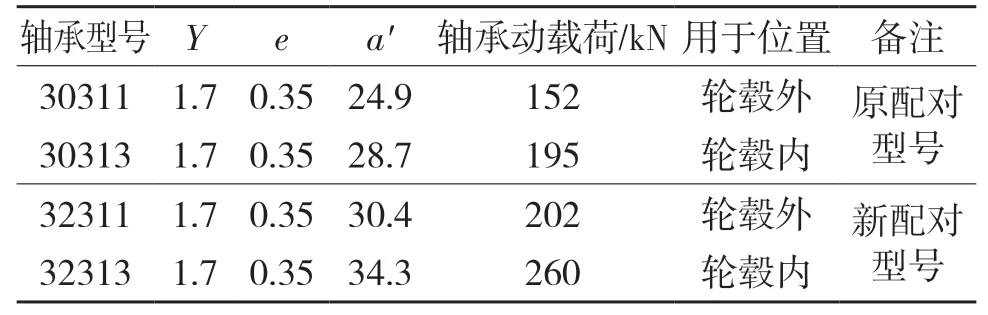

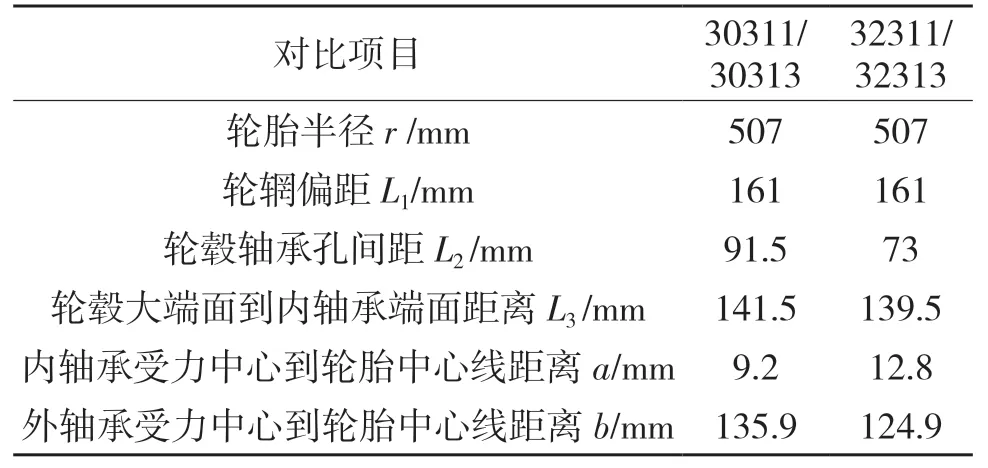

通过优化轮毂轴承型号、更改轮毂轴承间距,对比分析改进前、后轮毂轴承寿命,具体结果见表1—表3 所示。

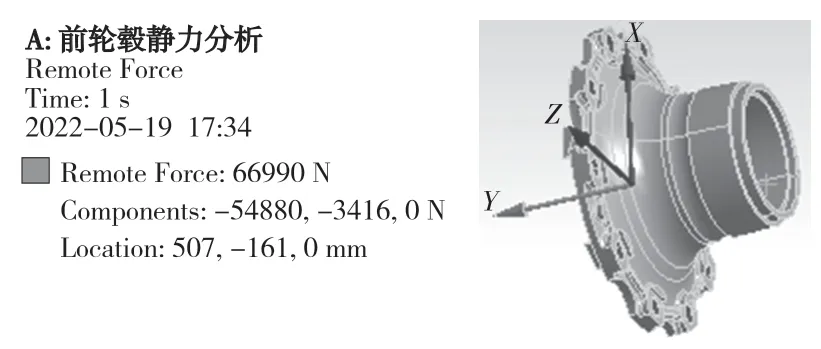

表1 轴承参数对比Tab.1 Comparison of bearing parameters

表2 优化参数对比Tab.2 Comparison of optimized parameters

表3 轴承寿命对比Tab.3 Comparison of bearing life

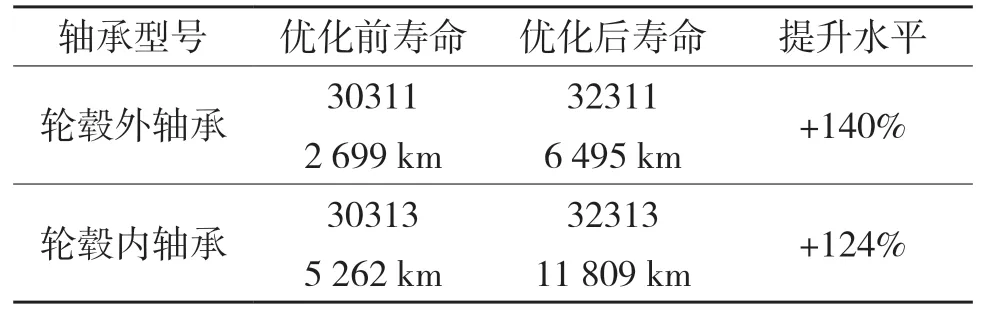

3 前轮毂优化

为保证前桥现有接口尺寸不变,在轮毂轴承采用加宽型号后,需将轮毂轴承孔间距L2、轮毂大端面到内轴承端面距离L3相应减小(如图5 所示),运用ANSYS Workbench 分析轮毂轴承寿命大幅提升条件下,前轮毂应力是否满足材料性能要求。

图5 前轮毂优化Fig.5 Front hub optimization

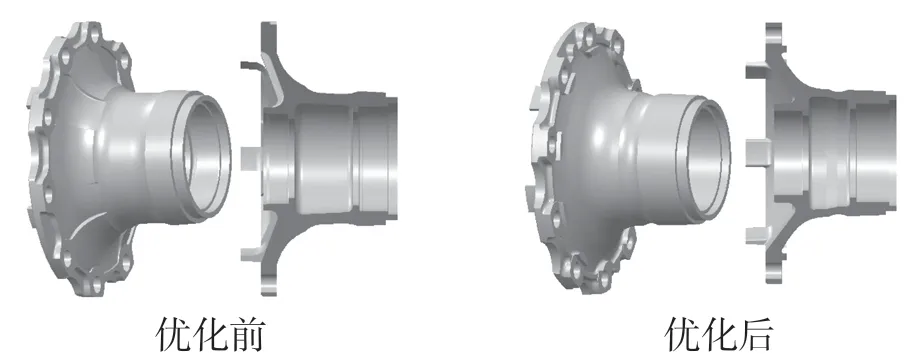

将三维模型导入ANSYS Workbench 静力分析模块Static Structural,设置QT500-7 材料特性,密度7 000 kg/m3,弹性模量162 GPa,泊松比0.293。同样在极限侧滑工况下模拟前轮毂受力[5-6],以轮辋安装端面建立局部直角坐标系,通过轮胎螺栓安装孔进行远程加力(同车轮受力,ZR=G,YR=Gφ),受力情况如图6 所示。

图6 受力情况Fig.6 Force condition

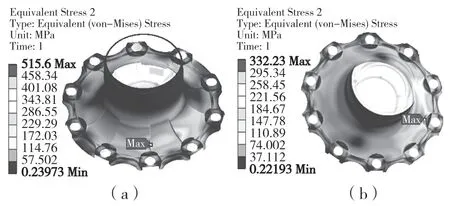

计算分析结果如图7 所示。通过受力分析对比,两者应力趋势一致,轮胎螺栓安装孔附近为最大应力点,分别为515.6 MPa、332.2 MPa,优化后应力明显降低,降幅达35.6%。

图7 应力情况Fig.7 Stress condition

4 结论

本文对前桥轮毂轴承寿命进行了理论分析和改进研究,主要结论:(1)改变轮毂轴承型号、优化轴承受力位置、加大额定动载荷C 与当量动载荷P的比值,理论计算寿命提升1 倍以上,在满足装配工艺、保证轴承游隙的条件下,可有效降低轮毂轴承烧蚀故障;(2)前轮毂相应更改轴承孔位置,受力位置的改变使最大应力降低30%以上,延长了前轮毂使用寿命。(3)通过协同分析、改进,以期提升产品整体质量水平,降低主机厂售后索赔费用。