重型自卸车副车架强度分析及轻量化设计

2023-08-27丁福生张瑞吕红明郭旭刘基冈

丁福生,张瑞,吕红明,郭旭,刘基冈

(224051 江苏省 盐城市 盐城工学院 汽车工程学院)

0 引言

重型自卸车具有装载量大、装卸方便等优点,因而被广泛应用于矿山或土建工地等场所。由于其工作环境较恶劣,自卸车结构件容易发生弯曲、扭转等变形损坏[1]。副车架是重型自卸车的最重要的承载部件之一,其结构强度等性能直接影响自卸车的性能、使用寿命及安全状况。

近年来,国内很多学者对自卸车副车架的强度及轻量化设计进行了研究。李海岗等[2]联合应用ADAMS 和ANSYS 两大软件对自卸车汽车副车架进行卸载工况下的强度分析;陈自云等[3]利用动态信号采集分析系统采集车架的模态参数,验证仿真模型的准确性,针对车厢位于0°和30°两个位置的工况,对车架进行强度分析,提出了车架的优化方案。现有研究都是取车厢的一两个极限位置时的载荷进行仿真分析,对自卸汽车副车架在车厢举升和卸载全过程中的动态变化载荷研究较少。基于此,本文针对自卸汽车副车架强度校核所施加的载荷边界条件难以精确测量的问题,以有限元理论和多体系统运动学为基础,研究某自卸汽车副车架的结构强度及轻量化的问题。根据仿真结果,对薄弱位置进行尺寸优化,使副车架在满足强度要求的前提下,用料最少、质量最轻、经济性最好,并提出改进设计方案。

1 重型自卸车结构及参数分析

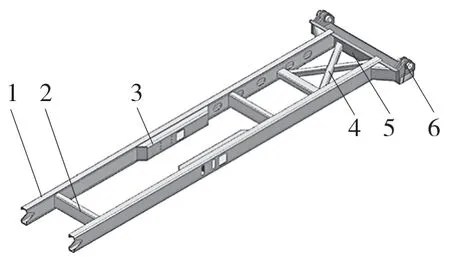

本文所研究的重型中顶式自卸车的车厢尺寸为5.60 m×2.35 m×1.50 m,设计承载能力为35 t,适用于6×4 底盘。以设计图纸为基础,通过三维建模软件UG 对副车架、举升装置和车厢进行建模,该模型结构如图1 所示。

图1 重型自卸车模型结构Fig.1 Model structure of heavy dump truck

重型自卸车的车架一般分为2 部分:主车架和副车架,其中主车架和底盘为一个总成结构,而副车架是独立的,其作用是连接车厢和底盘,并装有举升机构。货车的副车架类型有边梁式、中梁式和综合式,本文所研究的重型自卸车采用的是边梁式副车架,其结构如图2 所示。

图2 副车架模型Fig.2 Sub-frame model

2 运动仿真分析

在产品的设计中,首先,进行三维模型的创建,并根据零部件的位置关系进行装配;其次,确定其功能是否能实现。对于运动机构的设计,还要考虑各部件是否存在运动干涉、运动是否平稳可靠、受力的变化是否对整体部件有影响以及是否满足整体设计的要求等。通过对举升机构进行运动学仿真,查看零件间是否存在运动干涉,同时计算出车厢处于不同位置时,举升油缸所需提供的推力,为后续的副车架进行强度校核提供精确的载荷边界条件。

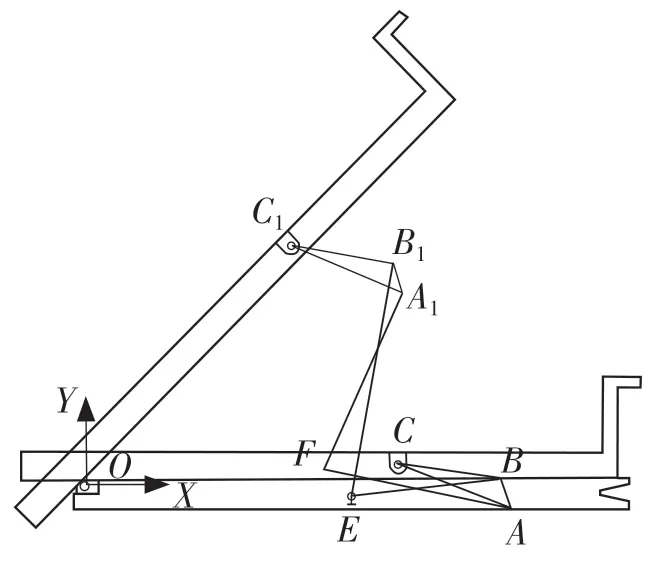

2.1 自卸车的力学模型

通过对自卸车工作原理的分析,工作力学模型进行简化处理如图3 所示,以车厢翻转支撑座轴承O为原点建立坐标系,以△ABC表示三角臂结构,线段AF 表示拉杆,线段BE 表示液压缸。副车架分别与拉杆铰链连接F 点,与举升油缸铰链连接于点E;三角臂与车厢铰链连接为C 点,同时和拉杆铰链连接于A 点,与举升液压缸铰链连接于B点。举升机构举升前和举升后时的两种状态分别为ABCEF、A1B1C1EF 所组成的机构。

图3 二维力学模型Fig.3 2D mechanical model

2.2 运动仿真模型建立及结果

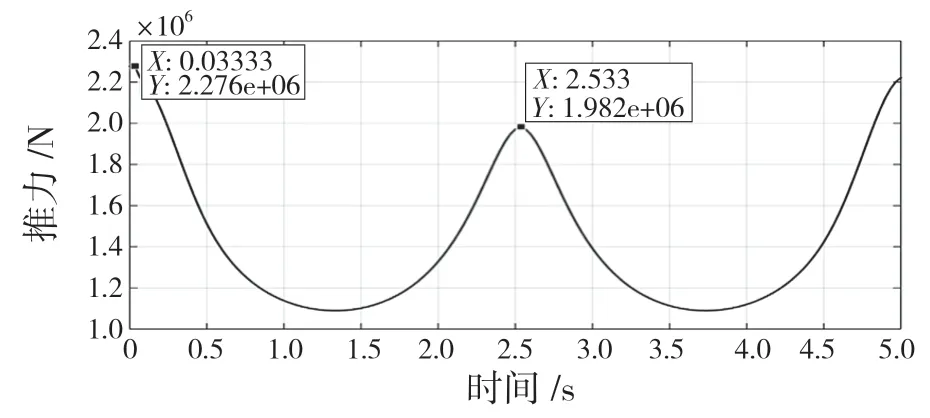

利用UG 软件中的运动仿真模块功能,根据自卸车卸载的运动原理,将活塞推杆设置为驱动体,自卸车满载为35 t,设置解决方案对模型进行计算。计算结束后,零件之间不存在干涉现象,验证了该模型的约束是正确的。通过运动仿真的分析结果,可以得到活塞推杆的作用力随时间变化的曲线图,如图4 所示,在满载初始举升时活塞杆的作用力为2.276×106N,车厢倾斜45°进行卸载时,活塞推杆的作用力为1.982×106N。

图4 活塞推杆作用力随时间变化曲线Fig.4 The curve of piston push rod force by time

3 自卸车副车架强度分析

副车架的强度分析是指在各种工况受到载荷作用下,运用有限元单元法得到副车架的应力分布和变形情况。副车架的受力状况比较复杂,并且在卸载工况时受力不均匀,可能会由于局部应力集中导致副车架断裂或变形,因而会使自卸车无法正常工作,甚至引起重大事故,因此在重型自卸车设计阶段必须对副车架进行运动校核和强度校核。

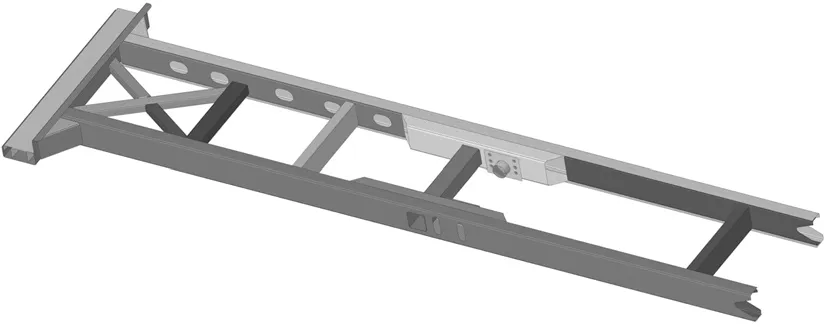

3.1 副车架有限元模型

将副车架的三维模型导入HyperMesh 软件,划分网格,建立有限元模型,如图5 所示。在构建自卸车副车架有限元模型时,不仅要考虑模型与实际的紧密结合程度,还要考虑模型计算的可行性,所以对副车架三维模型进行合理简化,忽略模型中的非承载件,省略需要特别关注的细节(如横梁倒角、细小螺栓孔)[4]。副车架主要是由型材焊接而成,本文主要考虑型材应力过大引起的破坏,不考虑零件间焊缝强度,因此利用刚性单元模拟焊缝;副车架的型材是较规则的零件,具有长度、宽度方向尺寸大,厚度薄的特点,因此,对型材进行抽中性面,将三维薄壁实体模型转换为二维面体模型实现降维简化[5]。定义单元长度为10 mm,利用四边形平面网格把副车架模型离散化为103.7 k 个单元。副车架的材料为Q345A,其弹性模量E=2.1×105MPa,泊松比μ=0.3,密度ρ=7.85×10-6kg/mm3,屈服强度σs=345 MPa,抗拉强度σb=590 MPa。

图5 副车架的有限元模型Fig.5 Finite element model of sub-frame

3.2 边界条件和载荷工况的确定

由图4 可知,液压油缸在驱动车厢运动过程中,不同位置的油缸推力是不同的。在初始举升时,油缸推杆对副车架的最大作用力为2.276×106N,活塞推杆与水平面的夹角为10°。在货物下滑临界工况时,车厢绕翻转轴被举升到与平面夹角45°时,油缸推杆对副车架的反作用力为1.982×106N。活塞推杆与水平面的夹角为80°。

将液压油缸提供最大推力的2 个位置分别是车厢初始举升位置和车厢举升到最高位置。将这2 个位置的分析工况分别定义为初始举升工况和货物下滑临界工况,设置载荷和位移边界条件,对副车架总成进行有限元分析。

3.3 强度分析结果

在初始举升工况时,应力云图和位移云图如图6 和图7 所示,最大应力为477.2 MPa,最大位移为0.38 mm。

图6 初始举升工况应力云图Fig.6 Stress of initial lifting condition

图7 初始举升工况的位移云图Fig.7 Displacement of initial lifting condition

在货物下滑临界工况时,应力云图和位移云图如图8 和图9 所示。货物下滑临界工况时最大应力为314.4 MPa,最大位移为0.54 mm。

图8 货物下滑临界工况的应力云图Fig.8 Stress of critical condition of cargo sliding

图9 货物下滑临界工况的位移云图Fig.9 Displacement of critical condition of cargo sliding

3.4 强度分析结果的研究

判断该重型自卸车副车架能否安全使用,需要计算安全系数。如果安全系数≥1,则说明该机构能够正常安全地使用;安全系数<1,则需要对该机构的部分零件进行优化,使其能够达到安全使用。副车架所采用的材料Q345A 的屈服极限应力为345 MPa。2 种工况静力分析如表1 所示。

表1 2 种工况静力分析Tab.1 Static analysis of two working conditions

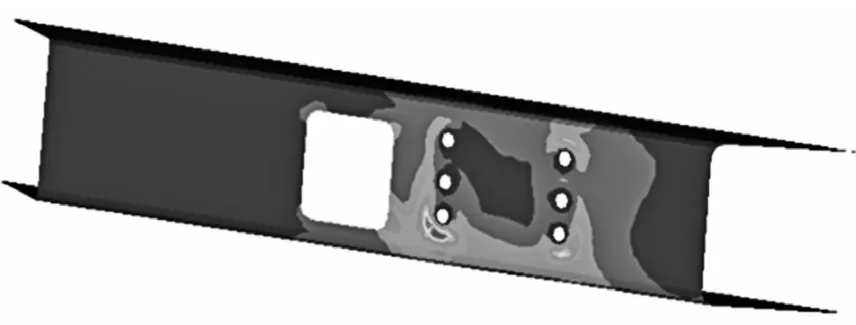

4 重型自卸车副车架的结构优化

在满载初始举升工况时,举升机构支撑梁螺栓孔周围出现应力集中的状况,如图10 所示。该情况容易导致零件出现变形、破裂等危险状况,因此,必须对该部件进行优化,使其能达到安全使用范围。由于该应力集中于螺栓孔周围,因此无法改变其结构,只能通过对支撑梁进行尺寸优化改善其强度。

图10 举升机构支撑梁应力集中Fig.10 Stress concentration of lifting mechanism support beam

优化设计有3 个要素,即设计变量Xi、目标函数f(X)和约束条件hk(X)[6]。优化数学模型可以描述为

(1)设计变量Xi

设计变量参数一般取模型中的主要几何参数,是优化设计中的自变量[7]。设计变量参数的数量与迭代次数直接相关,为了提高设计效率,通常选择尽量少的变量参数。本文选择副车架举升机构支撑梁的厚度参数作为设计变量。设计变量的初始值,最小值为10 mm,最大值。

(2)约束条件hk(X)

约束函数对副车架结构最大应力进行限制。首先对原参数化模型进行有限元分析,然后提取最大应力值σmax[8],本车副车架材料的屈服极限[σs]=345 MPa,从而构成完整的强度约束hk(X)≤345 MPa。

(3)目标函数f(X)

目标函数值随着设计变量的变化而变化,它是设计变量的函数,目标函数是优化设计过程中要尽量减小的数值。本研究的目的是在保证副车架在正常装载和卸载工作的前提下,尽量降低副车架的自重,因此将车架的总质量作为优化目标函数。

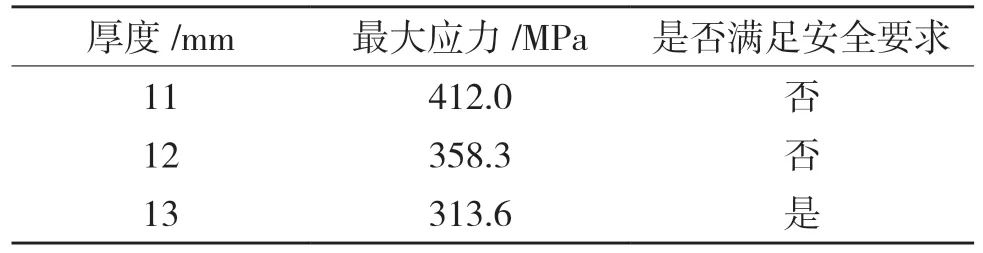

经过对举升机构支撑梁进行多次优化迭代,当支撑梁厚度为13 mm 时满足安全要求,对比多次迭代结果中支撑梁厚度为整数的优化结果,如表2 所示。

表2 优化结果对比Tab.2 Comparison of optimization results

5 结语

重型自卸车副车架是整车的承载部件,是影响自卸车安全性能的重要因素。以有限元理论为基础,采用三维设计软件UG 从零部件建模和装配开始,再进行举升结构运动仿真分析,得到支撑油缸的推力曲线,最后根据装配模型和载荷曲线进行有限元分析。使用OptiStruct 软件分析计算了车厢满载的情况下的初始举升工况和货物下滑临界工况。计算发现,初始举升工况下,梁螺栓孔周围最大应力为477.2 MPa,远超过材料的屈服强度,需要对副车架的支撑梁进行重新设计。采用尺寸优化技术进行优化,得到板厚为13 mm 时,最大应力为313.6 MPa,低于选用材料的屈服强度345 MPa,安全系数为1.1。优化后的副车架结构符合强度要求,为产品的后续设计提供了依据。