复合式双层微穿孔管消声器的仿真分析

2023-08-27黄浩杨文金晓宏朱建阳

黄浩,杨文,金晓宏,朱建阳

(430081 湖北省 武汉市 武汉科技大学 机械自动化学院)

0 引言

某铸造厂冲天炉鼓风机进风口的噪声声压级较高且频带较宽,单一的消声器结构无法有效降低该类型的噪声。在实际应用中,研究者发现双层微穿孔板结构可加宽吸声频带且向低频方向扩展[1],而阻性片式结构能有效处理高频段的噪声。因此,采用双层微穿孔管与阻性片式相结合的串联式结构可有效降低鼓风机进风口的噪声。

该复合式结构的阻性片式消声腔中的吸声材料采用的是玻璃棉,Delany 等[2]根据实验得出了玻璃棉的复阻抗和复波数的计算方法;Mechel[3]与Miki[4]又根据Delany 的研究成果进一步完善了Bazley-Delany 经验公式,该经验公式虽然具有良好的精度且使用方便,但该公式无法反映玻璃棉微观结构与其声学性能的关系。

在穿孔板模型的研究中,国内学者康钟绪等[5]对穿孔率低于40%的金属穿孔板的声学特性进行了研究,研究保证了计算精度,但是只分析了抗性部分的影响,没有考虑阻性部分的影响;徐贝贝等[6]对穿孔管阻性消声器的传声损失进行了仿真计算,计算过程忽略了小孔之间的耦合作用。在微穿孔板的声学特性仿真方法研究中,刑拓等[7]验证了内置穿孔板模型可代替微孔建模,该方法极大地提高了计算效率,且保证了结果的准确性。

在国内外学者的研究基础上,本文采用COMSOL Multiphysics 软件对该消声器声学性能进行研究,主要分析前腔与后腔深度、串联三腔室长度对其传递损失的影响,同时分析了三腔室长度对该复合式消声器的气流压力损失的影响。

1 玻璃棉的声学特性和穿孔声阻抗

1.1 玻璃棉的复阻抗和复波数

该复合式消声器的阻性片式结构中使用的吸声材料为玻璃棉,根据Delany-Bazley-Miki 公式可以计算玻璃棉的复阻抗Za和复波数ka,表达式为[8]

式中:ρ0——流体密度,kg/m3;f——噪声频率,Hz;σ——玻璃棉的流阻率,(Pa·s)/m2;z0——流体的特征阻抗;k0——流体波数。

1.2 吸声片穿孔板的声阻抗

该复合式消声器内部有高速气流通过,选用金属穿孔板作为吸声片的护面结构。金属穿孔板较薄并且分布了大量小孔,直接在COMSOL Multiphysics 软件中构建穿孔板的三维结构将影响运算效率。因此,仿真模型中的吸声片穿孔板结构在端部修正系数表达式α的基础上采用穿孔板声阻抗Zb描述,其计算方法为

式中:ρ0——流体密度,kg/m3;σ——玻璃棉的流阻率,(Pa·s)/m2;ω——角频率;Rp——穿孔板声阻;μ——流体动力粘度,(N·s)/m2;t——吸声片穿孔板厚度,mm;Φ——吸声片穿孔板的穿孔率;d——吸声片上的小孔直径,mm。下文相同变量同义,不赘述。

1.3 双层微穿孔管吸声结构的声阻抗

微穿孔管一般用厚为0.2~1.0 mm 的铝板、不锈钢板等制作,常用孔径为0.5~1.0 mm,穿孔率为1%~5%。在噪声经过微穿孔管吸声结构时,微孔中的气体往复运动,从而产生摩擦消耗声能,微穿孔管的空腔深度是控制吸收峰共振频率的关键因素,空腔的深度越大,其共振频率越低。

为了获得宽频带吸收效果,工程中常在单层微穿孔管结构后串联一层微穿孔管和空腔,形成双层微穿孔管结构。该吸声结构可以看作2 个耦合在一起的共振吸声结构。由马大猷院士提出的相关理论可知,单层微穿孔吸声结构理论是计算双层微穿孔吸声结构声阻抗的基础,单层微穿孔管吸声结构的吸声性能可由声阻抗Zc描述[9]。

ZMPP为第1 层微穿孔管的声阻抗

式中:R1——第1 层穿孔管声阻率;M1——第1 层穿孔管声质量率;t ——穿孔管壁的厚度,mm;Φ1——第1 层穿孔管的穿孔率;d1——第1 层微穿孔管上的小孔直径,mm;x——穿孔常数。

Zd为板后空腔的声阻抗

式中:cc——声音速度,m/s。

在第1 层微穿孔吸声结构声阻抗计算公式的基础上,可根据式(13)对双层微穿孔吸声结构的声阻抗Zf进行计算[10]:

式中:R2——第2 层穿孔管声阻率,计算方式同R1;M2——第2 层声质量率,计算方式同M1;d2——第2 层微穿孔管上的小孔直径,mm。

2 消声器的仿真模型

2.1 消声器模型简介

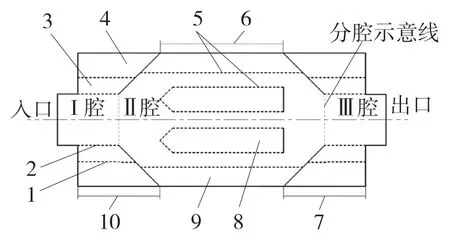

复合式双层微穿孔管消声器结构示意图如图1所示,该复合式消声器的三腔过渡区域设计成圆锥面,并将吸声片靠近入口的一侧设计成吸声尖劈结构,该结构不仅有利于减小气流压力损失,还能提高消声性能。

图1 消声器结构示意图Fig.1 Structure diagram of muffler

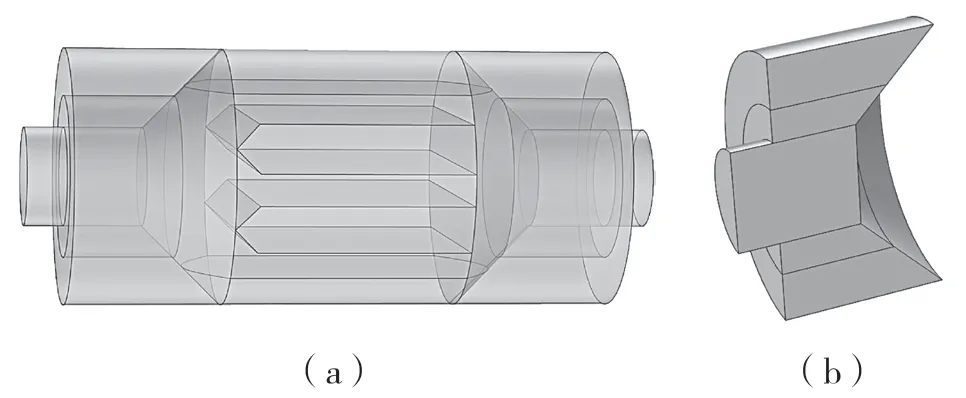

采用SolidWorks 建立复合式消声器的三维模型,如图2 所示。将三维模型导入COMSOL Multiphysics 软件,利用该软件对声学域和内部流场进行有限元分析。该消声器总长度为1 600 mm,最大横截面直径为650 mm,入口处和出口处的直径为250 mm。该消声器由3 个腔室串联而成:Ⅰ腔室和Ⅲ腔室为相同的双层微穿孔管结构,吸声结构的设计参数:孔径均为0.8 mm,管壁厚度均为0.8 mm,前管穿孔率为2%,后管穿孔率为1%;Ⅱ腔室为阻性片式结构,该结构中的吸声板厚度为120 mm,穿孔率为30%,孔径为3 mm。

图2 消声器的三维模型图Fig.2 3D model drawing of muffler

2.2 控制方程

COMSOL Multiphysics 软件中的压力声学—频域模块能准确计算消声器的声学性能,且效率较高。该模块的控制方程为

式中:ρc——材料密度,kg/m3;pt——总声压,Pa;qd——偶极源,N/m3;Qm——单极源,1/s2;p——声压,Pa;pb——背景场声压,Pa;ω——系数;cc——声音速度,m/s。

该消声器内部气流的平均速度为22.5 m/s,计算可得其雷诺数远大于2 320,因此选用k-ε湍流模型分析空气流场。其控制方程为[11]

式中:ρ——流体密度,kg/m3;k——湍流动能项;t——时间,s;μi——xi方向的速度,m/s;μT——湍流动能项;YM——在湍流中过度扩散产生的波动;ε——扩散项;Cμ,C1ε,C2ε,C3ε,σk,σε——由材料属性确定的常量。

2.3 边界条件

声学边界条件:消声器入口处的声压设置为1 Pa(该模型的消声性能通过传递损失进行评价,因此入口处的声压值可自行设置)。Ⅱ腔室的内部边界条件通过内部阻抗设置[12]。Ⅰ腔室和Ⅲ腔室的内部边界条件可通过内部穿孔板设置[13]。为了进一步提高计算效率,本文利用对称边界条件取模型的1/4 进行仿真计算。

流体力学边界条件:根据该消声器的工作环境,入口处速度设置为 22.5 m/s,出口处压力设置为0 Pa。设置好内外部壁(壁为无滑移壁),然后设置与上述声学边界条件相同的对称边界条件[14]。

2.4 网格划分

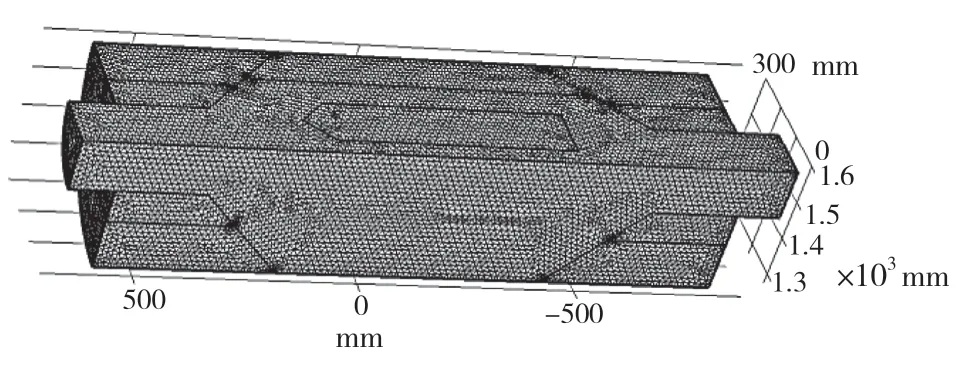

为了保证计算的准确性,仿真模型的最大网格单位设为最小波长的1/6,即λmin/6=c/fmax/6(c 为声速)。仿真模型网格采用自由四面体,如图3所示。

图3 仿真模型网格图Fig.3 Simulation model grid diagram

3 模型计算

模型中的吸声材料设为玻璃棉,其余区域的材料设置为空气。在声学域计算中,采用压力声学模块中的多孔介质声学模型对玻璃棉区域进行分析,其余区域采用压力声学模型分析,计算的频域范围为50~3 500 Hz。流场仿真计算则采用k-ε湍流模块。

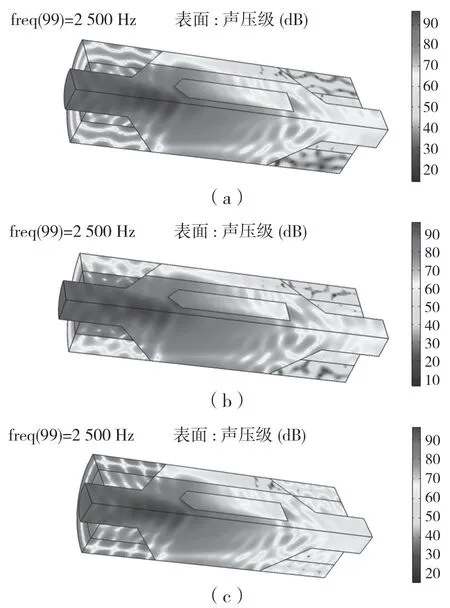

3.1 前腔与后腔深度对传递损失的影响

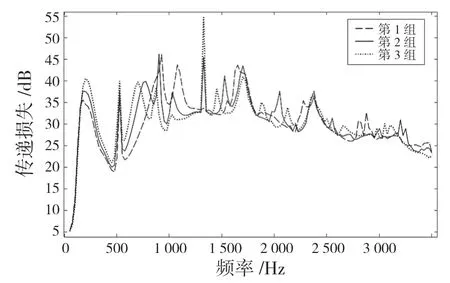

在COMSOL Multiphysics 软件中控制复合式双层微穿孔管消声器其他参数不变(Ⅰ腔和Ⅲ腔长度为400 mm、Ⅱ腔长度为600 mm),选用3 组前腔与后腔的深度参数,第1 组参数中,前腔为60 mm,后腔为140 mm;第2 组参数中,前腔为80 mm,后腔为120 mm;第3 组参数中,前腔为100 mm,后腔为100 mm。运用COMSOL Multiphysics 软件进行仿真计算,得到不同前腔与后腔参数组该复合式消声器的声压级(选用的频率为2 500 Hz)分布云图,如图4 所示。

图4 采用不同前后腔深度时声压级的分布Fig.4 Distribution of sound pressure levels with different cavity depths

为了便于观察不同腔深参数组对传递损失的影响,利用后处理功能绘制了传递损失随频率的变化曲线,如图5 所示。结果表明,在前腔与后腔深度从参数组1 变化到参数组3 过程中,该复合式消声器在50~500 Hz 低频段范围内传递损失峰值增大了13.8%;在500~1 500 Hz 中频段的传递损失峰值增大了18.8%;在大于1 500 Hz 的频段,传递损失变化不大。因此,增大前腔深度同时减小后腔深度有利于提升中低频段的传递损失。

图5 前后腔深度对传递损失的影响Fig.5 Effect of front and back cavity depth on transfer loss

3.2 串联三腔室长度对传递损失的影响

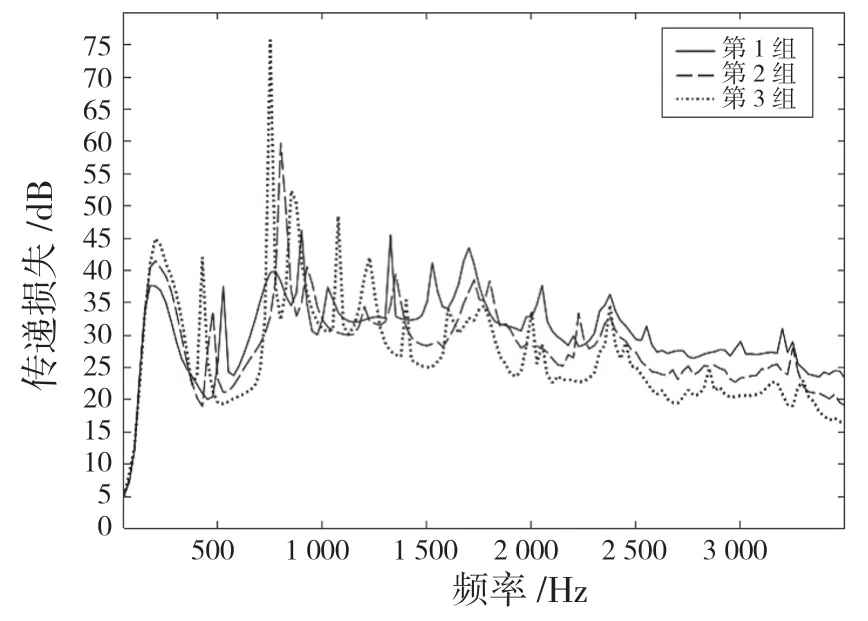

在不改变该复合式消声器其他因素的情况下(前后腔深度分别为80 mm 和120 mm),选用3 组串联三腔室长度参数。第1 组参数中,Ⅰ腔和Ⅲ腔长度为400 mm,Ⅱ腔长度为600 mm;第2 组参数中,Ⅰ腔和Ⅲ腔长度为450 mm,Ⅱ腔长度为500 mm;第3 组参数中,Ⅰ腔和Ⅲ腔长度为500 mm,Ⅱ腔长度为400 mm。计算得到消声器在不同腔长参数组下的传递损失与噪声频率关系图,如图6 所示。

图6 三腔室长度对传递损失的影响Fig.6 Effect of three chamber length on transfer loss

由图6 可见,在三腔室长度从参数组1 变化到参数组3 过程中,该复合式消声器在50~1 300 Hz范围内的传递损失峰值增大了29%左右,但平均传递损失变化较小;在大于1 300 Hz 范围内的平均传递损失减小了20.4%。总体而言,参数组1 所对应的消声器的消声性能更佳。

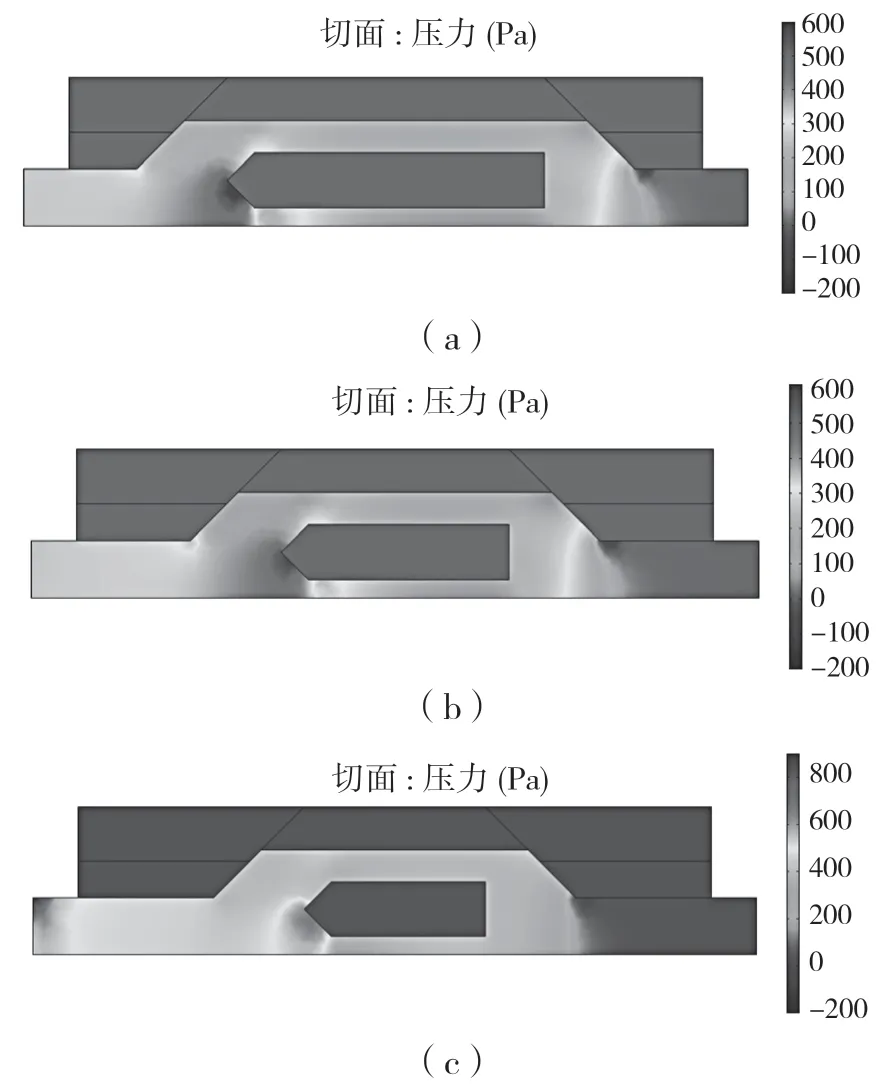

3.3 消声器的排气压力损失

消声器压力损失是消声器进口与出口间平均全压之差,是空气动力性能的重要评价指标之一。若消声器的排气压力损失过大,则会大大地增加动力元件的功率损失。本文分析了与3.2 节相同的3组三腔室长度参数对应的消声器压力损失与气流速度场分布,如图7 和图8 所示。

图7 流场压力分布图Fig.7 Flow field pressure distribution diagram

在模型中计算得到3 种情况下压力差分别为:Δp1=330.0 Pa;Δp2=339.9 Pa;Δp3=618.3 Pa。由计算结果和图 7、图8 可知,随着Ⅰ腔室和Ⅲ腔室长度持续增加以及Ⅱ腔室长度持续减小,该消声器的压力损失逐渐增大。

4 结论

应用COMSOL Multiphysics 软件对某型复合式双层微穿孔管消声器进行了仿真计算,分析了该复合式消声器的前腔与后腔深度、三腔室长度对消声性能的影响,结果表明:

(1)增大前腔深度,同时减小后腔深度,该复合式消声器在中低频段的传递损失峰值增大,在高频段的传递损失变化较小;(2)随着Ⅰ腔和Ⅲ腔长度减小以及Ⅱ腔长度的增加,该消声器在中低频段的平均传递损失变化较小,在高频段的平均传递损失下降;(3)增加Ⅰ腔室和Ⅲ腔室长度的同时减小Ⅱ腔室长度,会增大该消声器的压力损失。