轮毂电机电动汽车EPS 系统控制策略研究

2023-08-27郭君王杰常依乐高兆桥王戈

郭君,王杰,常依乐,高兆桥,王戈

(255000 山东省 淄博市 山东理工大学 交通与车辆工程学院)

0 引言

电动助力转向系统(EPS)是一种先进的汽车转向系统,相较于机械式转向系统,EPS 在降低油耗、节能环保等方面具有较大优势[1-4]。轮毂电机电动汽车具有结构紧凑、传动效率高、可实现复杂的驱动方式等优点,具有较大的研究价值。但是,车轮轮毂内部安装驱动电机会导致非簧载质量增大,对汽车的操纵稳定性带来较大的影响[5-7]。

在EPS 控制策略的研究方面,Lee 等[8]采用自适应滑膜控制,通过转向助力力矩控制算法,提高了EPS 的鲁棒性;为进一步提高EPS 的控制效果,赵万忠等[9]融合主动转向和电动助力转向功能,基于新型主动转向系统(LQG)控制方法,设计了新型转向系统控制器;在EPS 助力特性的研究方面,欧阳伟等[10]提出了一种新型的助力特性曲线,该助力特性曲线的形状随车速不断地变化,能够较好地解决汽车行驶过程中“轻”与“灵”的矛盾;Zhao 等[11]通过动态修正助力特性曲线,解决了因助力力矩突变而导致的振动问题,提高了助力转向的稳定性。以上对助力特性曲线设计的研究中,尚未考虑除车速以外因素的影响。在轮毂电机电动汽车转向系统的研究方面,余卓平等[12]根据分布式驱动电动汽车的特点,提出了差动助力转向闭环控制方法,改善了整车的转向;Hu 等[13]提出利用差动助力转向实现四轮独立驱动转向电动汽车的容错控制,在机械转向系统失效时利用差动转向实现自动转向。目前,针对轮毂电机电动汽车与EPS 系统结合的研究还相对较少。

针对以上问题,进行了轮毂电机电动汽车与EPS 匹配和协调工作的研究。本文设计了直线型助力特性曲线,搭建了包含基本助力控制、回正控制和阻尼控制的EPS 控制策略。为提高建模精度和实现复杂的控制,基于ADAMS/Car 搭建整车动力学模型,基于MATLAB/Simulink 搭建EPS 系统控制模型。通过转向盘角阶跃和转向盘角脉冲仿真试验对EPS 在轮毂电机电动汽车操纵稳定性的作用进行了验证。

1 EPS 建模与助力特性设计

1.1 EPS 建模

所研究的轮毂电机电动汽车EPS 系统采用的是转向轴助力式,转向器为齿轮齿条式。驾驶员操纵转向盘时,电子控制单元根据传感器传递来的转向盘转矩、车速信号,确定助力电机需要提供的助力电流,激励电机工作提供相应的助力力矩从而实现助力转向。由此建立轮毂电机电动汽车EPS 系统的简化机械模型,如图1 所示。

图1 EPS 系统简化模型Fig.1 Simplified model of EPS system

EPS 系统动力学微分方程为

式中:Td——驾驶员作用在方向盘上的力矩;Ts——转矩传感器上产生的力矩;Js——转向轴的转动惯量;Bs——转向轴的阻尼系数;δw——方向盘转角;Ta——作用到转向管柱上的助力力矩;Tr——地面转向阻力矩;Be——减速机构阻尼系数;Je——减速机构转动惯量;δs——转向轴输出转角;T——Td、Ta、Tr的合力矩,T=Td+Ta-Tr。

助力电机的数学模型为

式中:Tm——电机输出力矩;I——电流;Ka——助力电机电磁转矩系数;L——电感;Kb——反电动势常数;U——电压;δm——助力电机转角;R——电阻。Gm——减速机构减速比;Bm——助力电机阻尼系数;Jm——助力电机转动惯量。

1.2 助力特性曲线

本文基于直线型助力特性曲线对助力特性进行设计。直线型助力特性曲线的函数表达式为

式中:Td0——助力电机开始提供助力时转向盘的输入力矩,取1 N·m;Tdmax——助力电机提供最大助力时转向盘的输入力矩,取 5 N·m;Kv——车速感应系数;I——助力电流;Imax——助力电机提供的最大助力电流。

助力电流的表达式为

式中:Tr——转向阻力矩;Gm——减速机构减速比。

车速感应系数Kv的表达式为

基于ADAMS/Car 建立整车动力学模型,在不同特征车速下对转向盘进行连续正弦输入,分别得到20、40、60、80、100 km/h 的转向盘最大转向阻力矩,通过式(8)计算得到不同车速下所需的助力电流,如表1 所示。

表1 各特征车速下的助力电流Tab.1 Assist current at each characteristic speed

由式(9)可得不同特征车速下的车速感应系数Kv,如表2 所示。

表2 各特征车速下的车速感应系数Fig.2 Speed induction coefficients at each characteristic speed

基于表2 中数据,在MATLAB 中利用cftool 工具箱进行拟合,得到车速与车速感应系数之间的表达式如式(10)所示,并确立了如图2 所示的助力特性曲线。

图2 助力特性曲线Fig.2 Power-assist characteristic curve

2 联合仿真建模

2.1 整车动力学模型的建立

基于ADAMS/Car,建立包括前后悬架、轮胎、转向系统等子系统模型,将各子系统进行装配,得到轮毂电机电动汽车整车动力学模型,如图3 所示。由于本文主要研究的是EPS 系统对轮毂电机电动汽车操纵稳定性的影响,因此并没有考虑轮毂电机的内部结构,所以在建模过程中只需要通过调整非簧载质量来代替轮毂电机对整车操纵稳定性带来的影响即可。

图3 整车动力学模型Fig.3 Vehicle dynamics model

2.2 EPS 控制策略的建立

EPS 控制系统分为上层控制和下层控制,上层控制根据汽车转向过程的状态参数确定助力电机所需要提供的助力力矩的数值和方向,汽车转向过程中不同控制模式的选择如图4 所示。下层控制基于PID 控制算法实现对助力电流的调节控制。

图4 控制模式判断框图Fig.4 Control mode judgment block diagram

2.3 联合仿真模型建立

利用ADAMS/Control 输出机械系统模型子模块adams_sub,将其与EPS 控制系统模型连接,从而实现联合仿真。整车联合仿真模型如图5 所示。

图5 联合仿真模型Fig.5 Co-simulation model

3 联合仿真分析

3.1 转向盘角脉冲试验

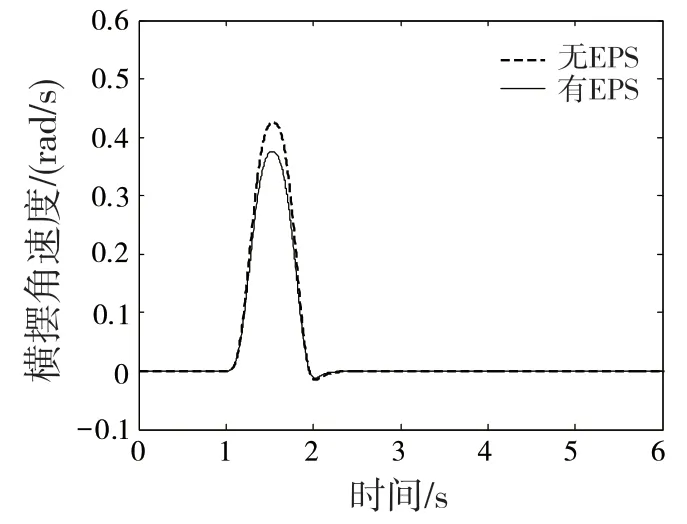

本试验将车速设定为60 km/h,在1 s 时给转向盘一个三角形脉冲角输入,仿真得到汽车侧向加速度、汽车横摆角速度、质心侧偏角响应曲线,分别如图6—图8 所示。

图6 侧向加速度Fig.6 Lateral acceleration

由图6 可知,侧向加速度从1 s 开始增大,1.5 s达到峰值,2 s 达到稳态值。无EPS 控制时汽车侧向加速度峰值为6.2 m/s2,有EPS 控制时汽车侧向加速度峰值为5.7 m/s2,侧向加速度峰值减小了8.1%。由图7 可知,汽车横摆角速度从1 s 开始增大,1.5 s 达到峰值,2 s 达到稳态值。无EPS 控制时汽车横摆角速度峰值为0.42 rad/s,有EPS 控制时汽车横摆角速度峰值为0.36 rad/s,横摆角速度峰值减小了14.2%。由图8 可知,汽车质心侧偏角从1 s开始增大,1.7 s 达到峰值,2.5 s 达到稳态值。无EPS 控制时汽车质心侧偏角峰值为0.02 °,有EPS控制时汽车质心侧偏角峰值为0.016 °,质心侧偏角峰值减小了20.0%。结果表明,EPS 系统降低汽车的侧向加速度、横摆角速度、质心侧偏角,提高了轮毂电机电动汽车的操纵稳定性。

图7 横摆角速度Fig.7 Yaw velocity

图8 质心侧偏角Fig.8 Sideslip angle of the center of mass

3.2 转向盘角阶跃试验

在本试验中车速设定为60 km/h,在1 s 时给转向盘施加60°的阶跃转角输入。通过仿真得到汽车的侧向加速度、横摆角速度、质心侧偏角,分别如图9—图11 所示。

图9 侧向加速度Fig.9 Lateral acceleration

如图9 所示,汽车侧向加速度从1 s 开始增大,2 s 时达到峰值,随后逐渐降低。无EPS 控制时汽车侧向加速度峰值为4.2 m/s2,有EPS 控制时汽车侧向加速度峰值为3.7 m/s2,汽车侧向加速度峰值减小了11.9%。如图10 所示,汽车横摆角速度从1 s 后开始增大,2 s 时达到峰值,2.5 s 后达到稳态。无EPS 控制时汽车横摆角速度峰值为0.22 rad/s,有EPS 控制时汽车横摆角速度峰值为0.19 rad/s,汽车横摆角速度峰值减小了13.6%。如图11 所示,汽车质心侧偏角从1 s 开始增大,2.2 s 达到峰值,随后逐渐降低,趋于稳定。无EPS 控制时汽车质心侧偏角峰值为0.58 °,有EPS 控制时汽车质心侧偏角峰值为0.5 °,汽车质心侧偏角峰值减小了13.8%。结果表明,EPS 系统有效地降低汽车的侧向加速度、横摆角速度、质心侧偏角,提高了轮毂电机电动汽车的操纵稳定性。

图10 横摆角速度Fig.10 Yaw velocity

图11 质心侧偏角Fig.11 Sideslip angle of the center of mass

4 结论

(1)以轮毂电机电动汽车EPS 系统为研究对象,建立了EPS 系统数学模型,设计出直线型助力特性曲线,基于ADAMS/Car 和MATLAB/Simulink 搭建联合仿真模型。

(2)通过对不同仿真实验的结果分析,发现所设计的EPS 系统在改善轮毂电机电动汽车操纵稳定性方面发挥了较大的作用,提高了整车转向性能。

下一步计划对EPS 控制系统进行优化,考虑路面附着系数等的影响,进一步提高汽车操纵稳定性。