基于复杂网络分析方法的全流程控制研究

2023-08-10林土明陈军陈楚渝宁德龙王嘉炯潘奇施雯

林土明,陈军,陈楚渝,宁德龙,王嘉炯,潘奇,施雯,4*

(1.广东石油化工学院,广东 茂名 525000;2.中国石化销售股份有限公司 吉林分公司,吉林 长春 130000;3.中国石化 茂名石化分公司,广东 茂名 525011;4.广东省石油化工腐蚀与安全工程技术研究中心,广东 茂名 525000)

石油化工过程系统的控制研究一直是新工艺放大应用的关键技术,由于全流程动态行为的复杂性,控制系统的开发给工程师提出了更大的挑战。

为了促进新工艺的工业化应用,保障连续生产过程中产品质量和收率,探寻与全流程新工艺相匹配的控制技术十分重要[1-3]。复杂网络分析方法已经成为一种研究过程系统的有力工具,可协助工程师分析过程数据及其相互之间蕴含的复杂关系[4-5]。王政等[6]采用复杂网络分析方法研究了换热器的关键变量对过程影响的模型开发,通过逼近理想解排序法(TOPSIS)对换热过程变量进行整理,实现换热器保护性策略的制定。Cui等[7]基于复杂网络理论讨论了废水处理工艺中不同变量的重要程度,根据分析结果建立了全厂控制策略,使用Aspen Dynamics软件证明了控制系统具有较好的抗干扰能力。

本文选取乙酸仲丁酯生产新工艺为案例,提出了基于数据采集的复杂网络技术以构建全流程控制系统的研究方法。即在动态过程中提取不同工况下的模拟数据,通过数据标准化处理以生成网络模型,计算结果可作为指导高度集成构型的控制方案的开发,本研究可为新工艺流程控制系统的开发提供新思路。

1 全流程工艺案例介绍

醋酸仲丁酯的全流程工艺如图1所示。

图1 醋酸仲丁酯的全流程工艺简图

本文以反应精馏塔制备乙酸仲丁酯工艺的全流程工艺为案例。原料醋酸和混合C4,进入反应精馏系统得到塔底产品,应产物中包含过量的乙酸,要想获得纯度较高的目标产品,还需在上述流程基础上增加产品精制工段,完成乙酸仲丁酯生产装置的全流程模拟。为解决复杂流程的能量集成利用,需要考虑不同操作单元之间的冷热物流匹配,以实现能量的跨梯级网络优化。

2 复杂网络分析方法

开发化工过程运行过程中会产生数据,当系统发生改变必然导致数据的变化。相反情况下,系统运行实时数据的改变也能反映变量之间的关联。所以,基于数据驱动的复杂网络建模方法具有其合理性[8-10]。将复杂化工过程产生的数据转化为标准化数据,实现不同变量的量纲统一,其公式如下:

(1)

(2)

(3)

其中,i=1,2,…m;j=1,2,…n。 同时,m代表采样数据个数,n代表变量种类。然后,使用基于偏相关系系数法描述变量之间的联系,在此之前需要求解相关系数ξ,即变量x和变量y相关系数公式,其表达形式如下:

(4)

其中,xj和yj是变量对应的第j个值,x和y表示平均值,然后可得到相关性矩阵Г。

(5)

复杂系统往往包括大量变量,且变量之间会相互影响,相互制约。本文利用偏相关系数来减轻这种影响,首先对相关性矩阵求逆。

(6)

任意两个变量之间的偏相关性系数定义为:

(7)

构建偏相关性系数矩阵Ω为:

(8)

本文利用基于动态数据获取的偏相关性系数矩阵可以在UCINET软件中构建网络拓扑模型,然后从网络拓扑结构出发,计算每个节点的中心性特征,以定量描述网络的节点对应的被控变量重要性指数。

3 结果与讨论

3.1 复杂网络的构建

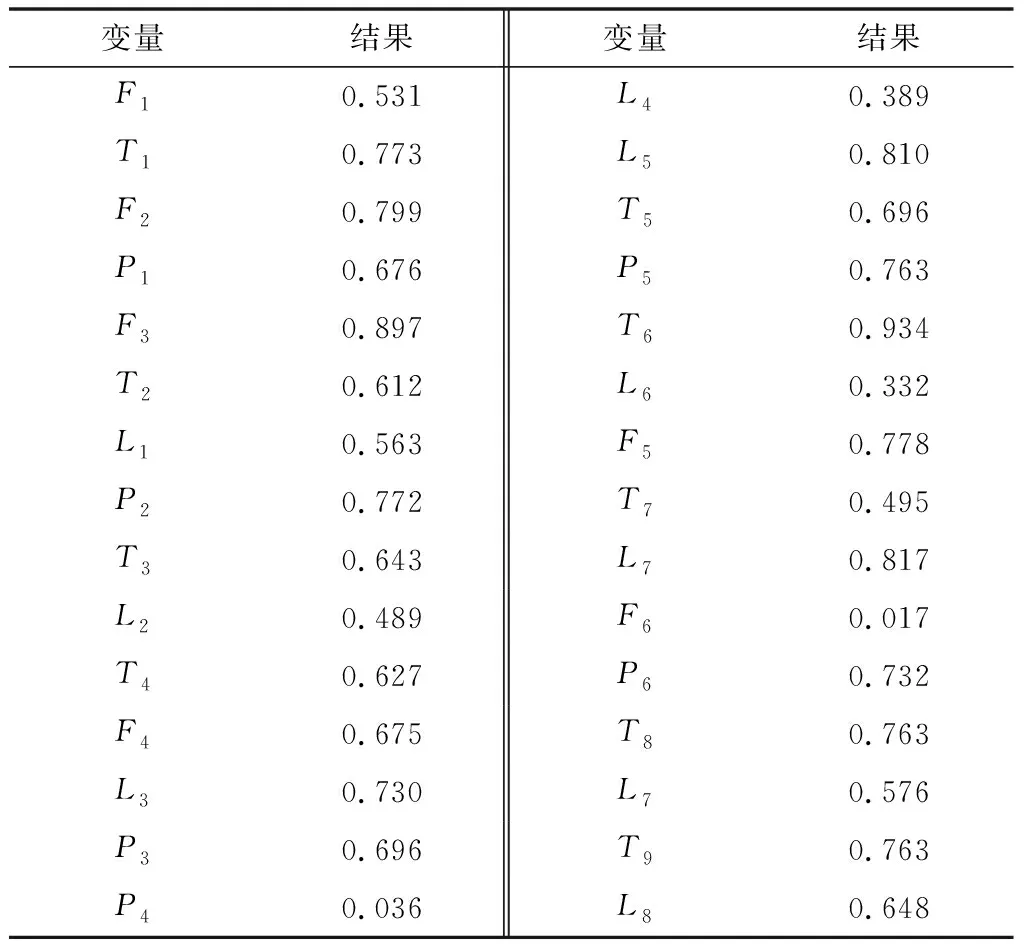

根据图1的工艺流程选取过程变量,结果如表1所示。在动态模拟环境下,对各个变量输入阶跃变化,以提取系统不同工况下的实时数据。然后,基于实时数据,采用上述提出的计算公式可以获取偏相关性系数矩阵。

表1 全流程工艺的被控变量

根据变量间的偏相关性系数矩阵生成全连接的有向网络,但由于复杂系统变量较多,有向网络非常庞大,可依据偏相关系数的大小将网络进行简化,对于较小的数值,判定其两端的节点间无连接。在不同情况下,偏相关系数的阈值设定是不同的,需要根据计算结果具体分析。本文阈值设定为0.4,生成的有向网络关联矩阵和模型如图2所示。通过观察可以定性判断不同变量之间的交互关系,但要找到关键变量还需要进一步完成定量计算。

图2 复杂网格拓扑模型

3.2 计算结果分析

根据拓扑模型计算评价的每个节点与最优解、最劣解的距离来进行排序。变量重要性排序如表2所示。从表中可以看出,变量F3和T6的重要性指数较高,即反应分隔壁精馏塔内耦合物流液相回流量和ADC塔内第20块板温度是全流程中的关键变量。因此,我们认为关键变量F3和T2是系统控制稳定性的决定变量,在制定控制系统时围绕这两个变量进行设计,开发一些复杂控制结构,将有助于全流程动态性能,包括超调量、调节时间和稳态误差,可为寻找最佳控制方案提供数据支撑。

表2 不同被控变量重要性指数的计算结果

3.3 过程动态控制

3.3.1 基础控制方案

通过图1稳态模拟流程中添加必要的阀门、机泵和压缩机等元件,实现物流的压力驱动,然后将稳态模型输出为动态过程,并设置相关控制器。设置基础控制回路的详细说明如下:

1)ADC塔底采出的循环乙酸与新鲜乙酸混合流入进料缓冲罐,利用控制器LC1(反向作用)控制缓冲罐内的物料液位,同时使用温度控制器TC6(反向作用)确保乙酸进料温度维持在80 ℃左右;

2)通过两个液位控制器LC7(正向作用)和LC10(正向作用)分别调节ACD和SRC塔的塔釜液位;

3)利用两个压力控制器PC6(正向作用)和PC8(正向作用)分别调节ACD和SRC塔的顶部压力;

4)通过操作塔底再沸器负荷,温度控制器TC7(反向作用)和TC9(反向作用)分别被用于调节ADC塔内第20块灵敏板温度和SRC塔内第19块灵敏板温度;

5)通过调节冷公用工程用量,温度控制器TC8(反向作用)和TC10(反向作用)分别用于调整ACD和SRC塔的采出物流温度;

6)采用控制器LC8(反向作用)调节ADC塔顶分相器的水相液位,并使用控制器FC4(反向作用)固定ADC塔顶回流夹带剂流量;

7)利用油相采出量,控制器LC9(正向作用)调节ADC塔顶分相器的油相液位;

8)ADC塔顶含有极少量不凝气,通过控制器PC7(正向作用)调节分相器的操作压力;

9)两个液位控制器LC11(正向作用)和LC12(正向作用)分别被用于调节SRC塔顶分相器的水相液位和油相液位。

将C4混合物的进料流量与其组成中的正丁烷含量作为考察系统动态性能的干扰变量。系统在闭环运行1 h后,分别引入进料流量和进料组分扰动,以系统中浓度和温度的变化作为观察变量,响应时间为10 h。当添加±10%进料流量扰动后,乙酸纯度在经过6 h调节后可为恢复稳定,调节时间较长,并且存在较大的稳态误差。在面对进料减少时,产品纯度小于99.5%(质量分数),不符合设计规格要求。观察乙酸仲丁酯浓度变化,其响应曲线在稳态误差、超调量和调节时间方面都表现较好,最小产品纯度满足要求值0.998。观察温度变化曲线,响应曲线的最大超调量大于1 ℃,系统振荡频率较小,但超调量较大。REA塔内第8块灵敏板温度和REC塔内第20块灵敏板温度有很小的稳态误差,其值小于0.2 ℃,基本满足准确性要求;ADC塔和SRC塔的灵敏板温度消除了稳态误差,并在6 h后可以返回至设定值。

当系统添加进料组分干扰时,乙酸产品纯度仍然存在稳态误差,其值约为0.1%(质量分数),但产品浓度的最小值约等于要求值,基本符合设计规格。乙酸仲丁酯产品纯度的响应曲线在4 h后可以恢复稳定,稳态误差几乎被消除,动态性能较好。观察温度响应曲线,在前3 h的考察时段内有较大波动,最大超调量小于1 ℃。同流量扰动表现出的动态变化相类似,REA塔和REC塔内灵敏板温度存在稳态误差,而ADC塔和SRC塔的灵敏板温度可以消除稳态误差,这与两部分工艺过程的变量间耦合程度相关。综上所示,系统在面对不同进料扰动时表现出的控制效果整体较好,但响应曲线存在较大的稳态误差,为了改善系统性能,可考虑进一步升级控制结构。

3.3.2 改进控制方案

从复杂网络分析结果可以看出,反应分隔壁精馏塔内耦合物流液相回流量(F3)和ADC塔内第20块板温度(T6)是全流程中的关键变量。基于这两个关键变量进行控制系统改进将有助于降低进料扰动的放大与传播,对消除稳态误差,改善系统动态性能有较大帮助。

针对塔内耦合物流液相回流量,可采用塔返回耦合物流流量与REC塔内耦合物流位置的总流量成比例控制结构。而为改善ADC塔内第20块板温度控制效果,采用浓度-温度串级控制策略,即以ADC塔底采出物流中乙酸的浓度作为输入的校正值,调节温度控制器TC7的操作幅度,并将温度控制调至串联状态。根据基础控制方案的动态响应可以发现,系统在面对进料干扰时,ADC塔底浓度变化较大。考虑采用ADC塔进料与回流量成比例的控制策略,提升共沸精馏过程的分离效果。

系统改造后引入扰动变量,进料流量变化时系统动态性能得到显著改善,在考察时间5 h以后,两种目标纯度的响应曲线逐渐恢复平稳。值得注意的是,乙酸产品纯度变化曲线消除了稳态误差,在10 h的考察时间内可以恢复到设定值。同时,乙酸仲丁酯产品纯度的最小值大于0.998,符合设计规格要求。观察控制系统的灵敏板温度变化情况,响应曲线同样经过5 h以后逐渐向设定值靠近,响应曲线的最大超调量小于1 ℃,表明在面对进料扰动时,控制结构具有较好的稳定性。同样,REA塔内第8块灵敏板温度和REC塔内第20块灵敏板温度有很小的稳态误差,其值小于0.2 ℃,基本满足准确性要求。相较于基础控制方案,ADC塔内第20块灵敏板的温度响应曲线出现了稳态误差,这与浓度-温度串级控制结构有关,利用ADC塔底乙酸的浓度调整再沸器热负荷,有效改善了产品纯度的限制。SRC塔的灵敏板温度消除了稳态误差,并且在调节时间和超调量方面也比较理想。

当引入进料组分扰动时,乙酸产品纯度的响应曲线得到明显改善,在4 h调节时间过后,浓度曲线可以返回至设定值,消除了稳态误差。观察乙酸仲丁酯的产品浓度变化,动态响应结果在稳态误差、超调量和调节时间方面都表现较好,符合设计规格要求。观察温度响应曲线,最大超调量仍然小于1 ℃,且没有明显的波动,表明系统稳定性较好。除了SRC塔内第19块灵敏板温度以外,其余三个温度响应曲线均存在稳态误差,其数值较小,并在一定可控范围内变化。相比于基础方案,改进方案在稳态误差和超调量方面得到了显著改善,可以作为生产乙酸仲丁酯全流程工艺的优选控制策略。

4 结论

本文利用动态过程实时数据,在UCINET软件中构建有向网络关联模型,以定量描述网络的节点对应的被控变量重要性指数。结果表明,新工艺流程内耦合物流液相回流量(F3)和ADC塔内第20块板温度(T2)是全流程中的关键被控变量。根据复杂网络分析结果,可构建关键变量控制系统,为探寻最佳控制策略提供了一种有效分析方法。