4000 吨自航式全回转起重船“海峰2001”轮的研制

2023-08-08朱亚洲

朱亚洲

(中交海峰风电发展股份有限公司,上海 200030)

1 国内外大型全回转起重船的现状

风能作为一种可再生清洁能源,近二十年来发展迅速,相比陆上风力发电,海上风力发电具有风速快、噪音污染小、电磁波干扰少等诸多优点。海上风电的建设近几年高速发展,截止2021 年底总装机容量已达到26G,十四五和十五五期间海上风电仍然保持快速增长,同时海上风电也开始逐渐走向深远海化。

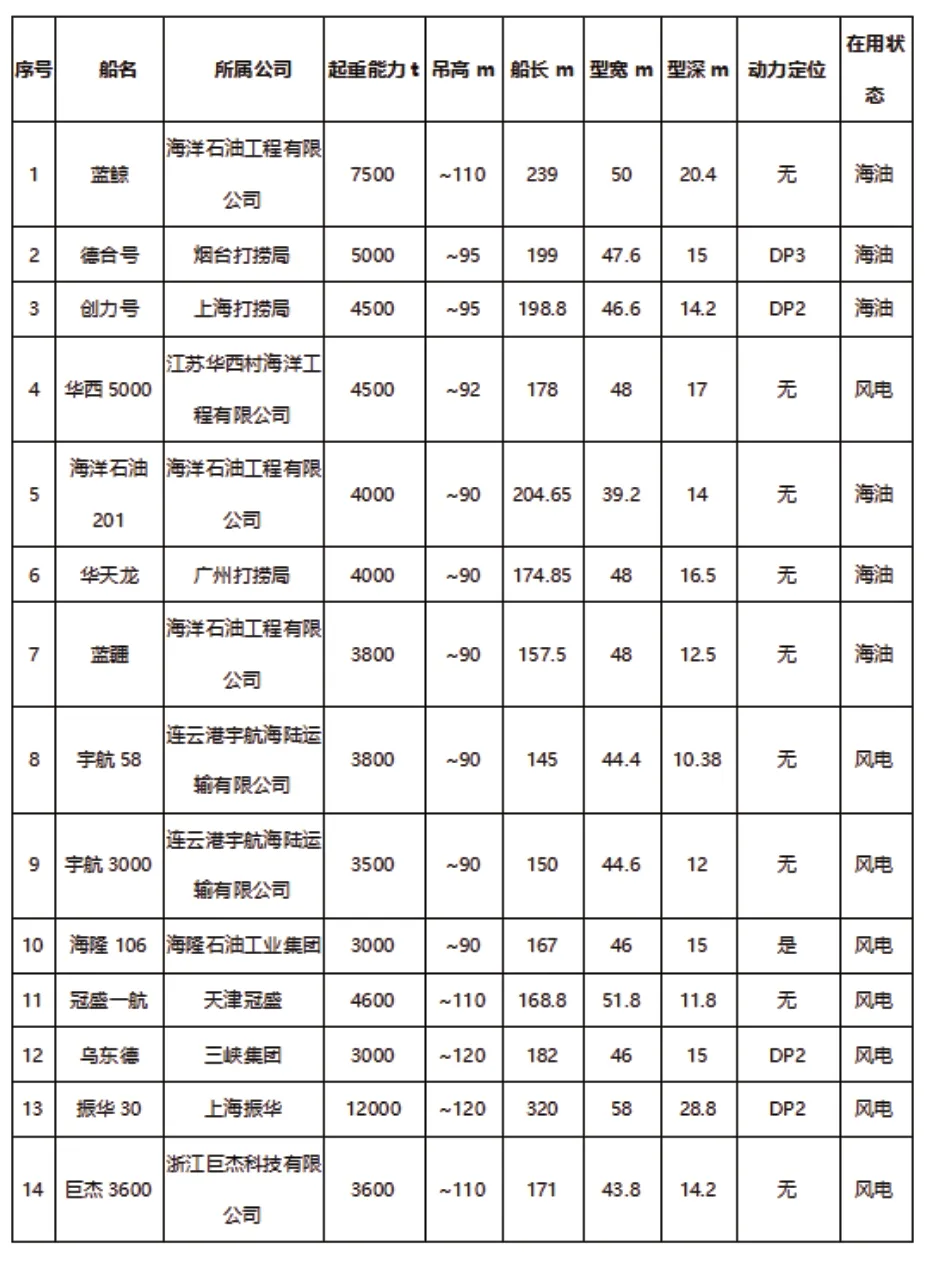

大型全回转起重船作为海上风电施工的专用装备,是一种多功能的风电施工船舶。主要包括单桩基础打桩、导管架基础安装、负压筒基础安装、升压站安装及其他海事工程,其最大重量达到3000t 及以上,施工时利用大型起重船将基础吊起,垂直放置海床自然沉降,再利用大型液压打桩锤进行击打沉桩至固定标高。在海上风电最初发展的十年,由于海上风电大部分规划在近海区域,水深较浅,风电基础重量及尺度较小,采用海油铺管施工、平台施工及打捞作业的大型起重船进行风电基础施工,而这类型的起重船虽具备较强的动力定位能力和起重能力,但其显著特征吊高较小。如上海打捞局“创力号”、广东打捞局“华天龙号”、华西海工“华西5000”以及其他大型起重船。海上风电进入第二个十年后,逐渐走向深远海化,施工水域更深,基础更重,尺度更大,对起重能力和吊高要求更高。国内典型起重能力3000t 以上起重船吊高均无法满足要求,国内典型大型起重船统计如表1 所示。

表1 国内大型起重船统计表

国内已建造的大型全回转起重船基本来源于海上石油施工船舶,专用于海上风电施工的大型起重船数量仅为几艘。海上石油施工船舶具备较强的动力定位能力,且适用于水下起重打捞作业,缺点是吊高较低,普遍起升高度在90m 左右,国内近几年新建几艘专用于海上风电施工大型起重船,该类型起重船虽然在起升高度有较大幅度增加,但动力定位能力较弱,大部分船舶没有配置DP-2 级动力定位系统,而采用常规的锚泊定位,需要多艘抛锚船辅助锚泊定位,在深远海作业时受限于海况条件影响,辅助抛锚船舶抗风浪能力普遍较弱,可作业窗口期短,施工效率低,大大降低起重船作业时间。目前只有“乌东德”号大型起重船具备DP-2 动力定位能力,经研究分析该艘船舶电力系统采用6600v 中压电力系统,动力定位作业工况下采用三段母排分开运行,四台发电机同时工作,在海况较好情况下,发电机通常在低负荷情况下运转,经济性较差。

中交海峰发展规划为海上风电配套大型施工装备,已建成的海峰1003、海峰1005、海峰1006 以及在建海峰1001、海峰1002 自升式风电安装船,专用于海上风电风机安装,为海上风电链长单位三航局做施工装备强力支撑。三航局一直致力于海上风电场建设,已建成东海一、二期风场工程,阳江砂扒,中广核平潭等海上风电项目,在建12 个项目,占市场份额50%以上。中交海峰充分吸收海上风电施工作业经验,总结归纳海上风电基础发展趋势,研究国内外高新装备制造技术,研制出具备国际先进水平、国内领先,适用于深远海风电基础施工与运输的大型起重船,与配套单位深入研究电力系统,研发出一种适用于海上风电作业的6600v 中压电力闭环系统,大大降低本船动力定位作业工况油耗,提升本船的经济性。本船借鉴了深水打捞起重船、起重铺管船等船型的方案,从船舶性能及功能实现展开研究,本文就该船主要的设计思路和具体实施方案介绍如下:

2 船型及总布置

首先明确该船要达到的功能是:

(1)该船具备水深100m 海上风电基础施工作业,包括单桩打桩、导管架及负压筒基础安装;

(2)该船具备DP-2 动力定位系统,能够在3kn流速、2.5m 有义波高、6 级风海况下施工作业;

(3)该船具备自航能力,能够运输3 根2000t 单桩、3 座2000t 导管架或2 座3000t 导管架基础远洋运输;

(4)该船具备其他海工基础施工作业,包括海上石油导管架、桥梁结构等海洋工程。

对于大型起重船,船舶主尺度、起重能力及经济性是重要的性能指标,船舶主尺度能够适应深远海风电作业,稳性及抗风浪能力满足广东、福建100m 水域作业要求,船舶主尺度太小,抗风浪能力弱,船舶横摇、纵摇大,起重机无法正常作业,船舶主尺度太大,经济性较差,造价成本高,综合考虑选择最佳的船舶主尺度,既能满足水深100m 海上风电施工,船舶经济也较好。起重能力衡量全回转起重船作业能力最重要的性能指标,起重能力的大小直接影响本船是否能够适应海上风电基础施工作业,起重能力太大,对船舶主尺度要求较高,船舶造价高昂,起重能力太小,无法覆盖海上风电基础施工,经充分研究海上风电基础形式,选择最优的起重机,以保证能够满足深远海风电基础施工作业。本船的经济性直接关系到建造的可行性及必要性,其中油耗又是经济性的关键指标,如何更好地节省燃油消耗是研究本船的重要因素,油耗太高,本船的经济太低,回收期过长,投资收益回报率低。经充分研究,研发出一种专用于海上风电施工作业的中压闭环电力系统,打破常规的动力定位作业三段母排独立运行模式,采用动力定位作业时电力系统闭环运行,充分发挥柴油机使用效率,减少发电机运行台数,减少油耗的同时,增加柴油机的使用寿命,提升了本船的经济性及经营周期。结合上述考虑,最终确定船舶主尺度、起重机选型、电压系统及其他主要性能参数,如下所示:

本船的主要性能参数:

船舶类型:自航式全回转起重船

船舶能力:4000t(固定吊)3000t(全回转)

船长*船宽*型深:195m*46.9m*16m

设计吃水:12m

定员:150 人

航速:10kn

动力定位:DP-2

主机功率:6*3850kw

推进系统:艉部3*3000kw 全回转舵桨,首部3*3000kw 侧推装置

主起重机:主钩固定尾吊4000t@40m/120m,全回转3000t@45m/120m

甲板载荷:15t/m2

锚泊定位系统:8*120t 变频锚绞机

电力系统:6600v 中压闭环电力系统

船级符号:CSA Floating Crane;Lifting appliance;Ice Class B;PSPC(B);In-Water Survey;SPS;CSM AUT-0;DP-2(CB);Electrical Propulsion System;G-EP(AFS,GPR,GPR(EU));G-ECO(BWM(T));NEC(SCRS)

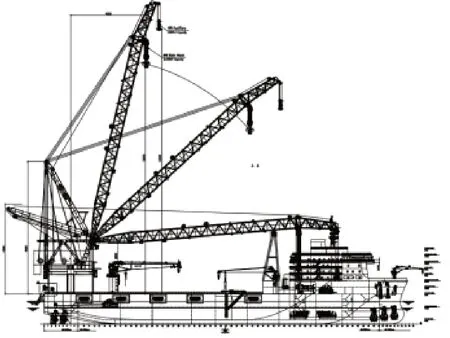

本船总布置图如图1 所示:

图1 总布置图

3 主尺度的选择

船长是船舶的重要表征,与船舶的快速性、耐波性、总布置、经济性等关系紧密。从快速性考虑船长对阻力有较大影响,在推进条件相同情况下,降低船舶阻力是提高船舶快速性的有效办法,且航行中摩擦阻力占总阻力的成分较大,因此增加船长对减小兴波阻力,改善船舶的快速性效果有限。从船舶的耐波性角度考虑,增加船长对纵摇和垂荡都是有利的。结合本船作业海况,有义波高2.5m 对应的4 级海况下,平均周期8~9 秒,估算出表观波长平均值约100m~130m,根据耐波性理论,船长大于1.5 倍波长,船舶耐波性较好,此时无论是否发生谐摇,纵摇和垂荡都不会很大。船长较小的船难免发生较大的纵摇和垂荡。本船船长大于 1.5λ ≈(150米~195 米),这样在大多数情况抗纵摇性能较好。从总布置方面考虑,该船配备主起重机、锚泊定位系统、动力定位系统等集成系统,对船舶长度的分配有一定的要求,同时,本船具备单桩、导管架远洋运输能力,综合以上因素,合理选取最佳的船舶长度,取190m 左右对经济性、总布置、快速性、耐波性能都比较有利。

船舶宽度的选择主要考虑因素为稳性、横摇性能、大型设备和设施布置等,船宽是影响稳性的决定性因素,大型起重机、基础运输等设备和构件,均设于主甲板上,船舶重心较高。作业时为满足船体倾角的要求,船舶应有足够的GM 高度。因此,要求船舶宽度能适当取大。从船舶运动角度考虑,应尽量增大船的横摇周期,横摇周期愈大,则在波浪上的横摇愈平稳,横摇角和横摇加速度愈小,并且海上易遭谐摇的程度也愈小。横摇周期与初稳性高度有很大关系,而船宽又在很大程度上影响着初稳性高度。从耐波性角度出发,船舶宽度不宜过大。为更好地满足稳性、甲板机械设备和设施布置及总布置要求,控制船舶的横摇周期和横摇角度。综合考虑,船宽取48 米。

船舶型深选择的主要考虑稳性、耐波性、调倾能力,对于同等体量的船舶,B/d 越小,耐波性越好。本船型深取16 米,深远海作业时B/d 为3.83,大部分起重船B/d 在4.15~5.1 范围内,本船相对于大部分起重船具有更好的耐波性能。

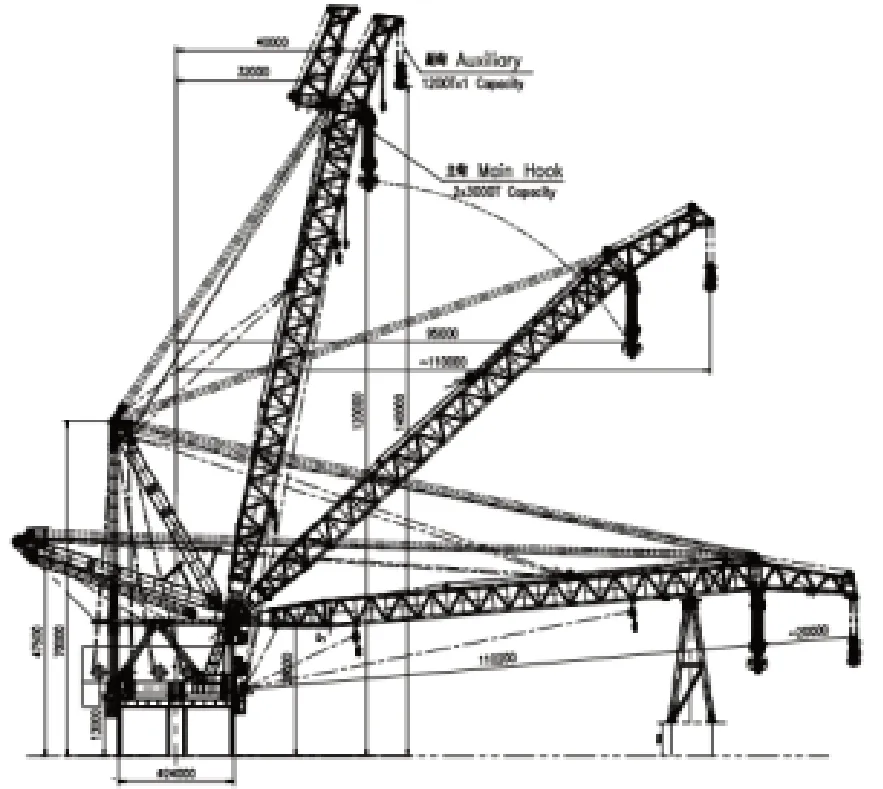

4 额定起重量

本船型专用于深远海风电基础施工,以及兼顾其他海洋工程。海上风电基础的形式主要包括单桩、导管架(多种形式)、高桩承台、吸力筒等,近海风电主要以单桩和高桩承台基础为主,未来50 米及以上水深远海风电基础主要以导管架、负压筒结构形式为主,目前单桩基础最大重量已达到3000t,导管架和负压筒重量更重,重量达到4000t,本船主起重机的选择即能在近海作业,也能覆盖深远海作业,因此对额定起重量的选择尤为关键。海上风电基础结构不同于海洋石油工程,其特点要求具有较大的起升高度,因此起重机的起升高度同样重要,经分析十四五、十五五期间海上风电风场规划,研究出具备4000t 额定起重能力,120 米起升高度的重型起重机,起重机工作图如图2 所示:

图2 起重机工作图

5 中压电力系统的选择

5.1 电制的选择

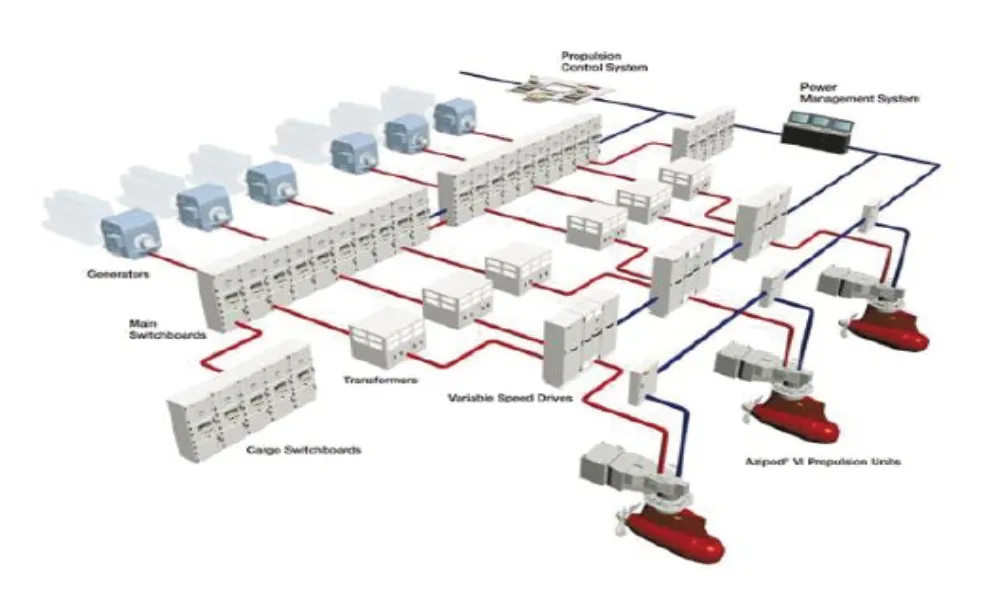

为充分适应船舶各种作业工况需求及具有较高的定位响应速度,本船采用全电力推进系统方案。该系统主要设备组成包括:6 台3850kw 主发电机组、3 台尾部全回转推进器、3 台首部侧向推进器、高压配电板、各推进器驱动电机、变压器、变频器以及推进控制系统。电力推进系统组成参考示意图如图3 如下:

图3 电力推进系统组成图

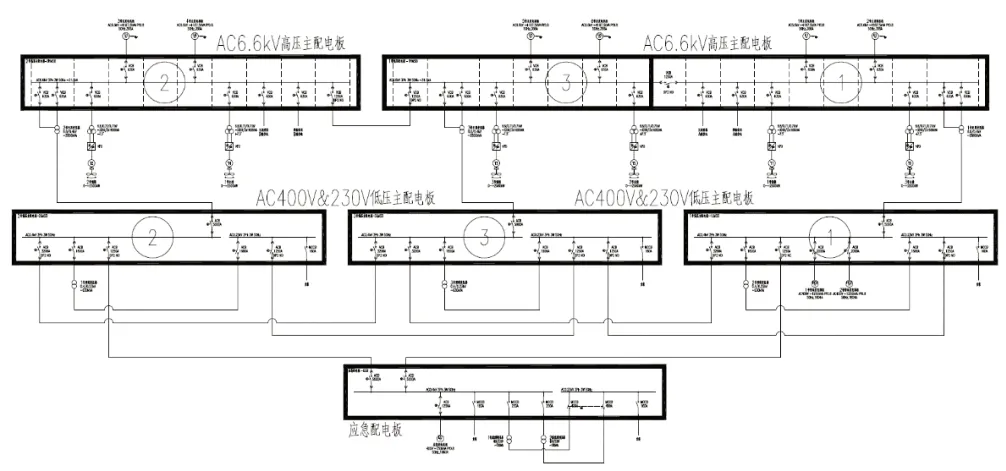

本船电站总容量在20MW 左右,在目前的技术条件下,塑壳式断路器与空气断路器在690V 电压等级下,其最大分断能力约100kA,远不能满足短路电流分断能力要求,因此直接要求提升电网电压等级,电网电压设置在6.6kV,目前高压船用真空短路器的短路电流分断能力在31.5kA 左右,能满足本船的使用需求。考虑本船动力定位能力(DP-2)要求,将推进系统分为三组,每组推进系统包括2 台主发电机组、一段6.6kV 中压配电板、1 台尾部全回转推进器、1 台首部侧向推进器(其中1 组无该侧推)以及各推进器对应驱动电机/变频器/移向变压器等设备组成。

电力推进系统采用冗余设计,增加系统的操作安全性。高压主配电板分为3 段母排,通过3 台日用变压器与3 座低压主配电板连接。每台主推进器采用12 脉冲变频驱动,每台艏侧推采用12 脉冲变频驱动,连接在同一段汇流排上的1 台主推进器与1 台艏侧推组成虚拟24 脉冲系统,有效的控制整个电网谐波。

整个电力系统(6.6kV、400V 及230V 配电板)灵活设计,可分区供电也可集中供电。6.6kV 高压主配电板可以分段运行,也可以并联运行;本船电力单线图如图4 所示。

图4 电力单线图

5.2 闭环运行

闭环电网作为一项新兴解决方案,目前应用在一些钻井平台、大型起重船以及饱和潜水支持船等船型上。相比传统电网,闭环电网能够实现发电机共享负载,减少运行发电机的数量,增加发电机的负荷,减少主机的积碳,提高运行效率,节约燃油,减少发电机运行时间,同时能降低碳与氮的排放,系统的可靠性与灵活性高,节能环保。当然系统复杂性提高,技术难度大,闭环电网对于包括配电板保护、发电机保护、故障穿越、短路仿真和实船短路试验等方面有更高的要求。一方面增加单台发电机的输出功率,提升发电机的功率/ 油耗比。另外,减少发电机组的运行时间也有助于减少润滑油消耗,减少维护保养和更换配件所需的费用。在出现单点故障时,需及时切除故障,如隔离故障的发电机或汇流排,确保电网其他正常部分能继续工作。最大单点故障只损失1 台主发及1 台推进器。相比较分区供电的电网而言,动力定位能力有较大的提升。

本船采用环网系统,则高压配电板按照主发电机组数量分为6 段汇流排,每段汇流排上设1 台主发、1 台推进器。DP 全在线工况下,高压配电板组成环网运行,大部分环境条件下发电机的负载都较小,闭环电网只运行2 台或3 台发电机。

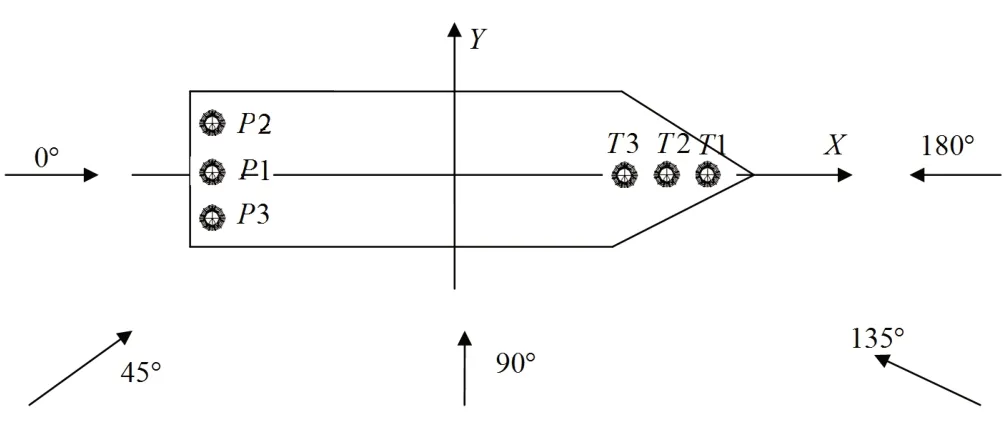

6 DP-2 动力定位系统

根据航行能力和动力定位要求,本船尾部配置3 台3000kW 全回转推进器,首部配置3 台3000kW 隧道式侧推,如图5 所示。依据动力系统的配置及动力定位能力分析,计算工况如表2 所示。(本船的动力定位设计环境条件如下:6 级风,风速取13.8m/s,最大波高2.5m,流速为3.0kn。)

图5 推进装置布置图

图6 12 米吃水抗风能力曲线

表2 完整及失效模式示意图

由于风、浪、流同向的时候对船体的载荷作用最大,计算时将风、浪、流置于同向,分别计算0o~180o范围内的抗风能力曲线和功率利用率,载荷方向的间隔为10o,可根据对称性得到180o~360o范围的抗风能力曲线和功率利用率。

完整模式情况下,12 米吃水下抗风能力曲线如图66 所示。从图上可以看出,可实现-70°~70°,110°~250°范围内的动力定位要求。

单艉推进器失效情况下,抗风能力曲线如图7 所示:从图上可以看出,-30°~30°,150°~210°可实现在失效模式设计环境条件下的动力定位要求。

单艉推进器失效情况下,12 米吃水抗风能力曲线如图8 所示:从图上可以看出,-20°~20°,160°~200°可实现在失效模式设计环境条件下的动力定位要求。

图8 单艉推进器失效下12 米吃水抗风能力曲线

经计算,可以发现在12 米吃水下,动力定位在完整模式具有良好的定位能力,可定位能力艏向角度很大,可以较好的满足就位时的定位要求。在单一故障情况下,本船仍可以获得-20~20 度的有利艏向,能保证一定的动力能力保证应急措施的实施。起重作业主要以锚泊定位为主,动力定位系统用于风场就位以及抛锚过程的定位,也能满足有利艏向条件下起重作业的动力定位能力。

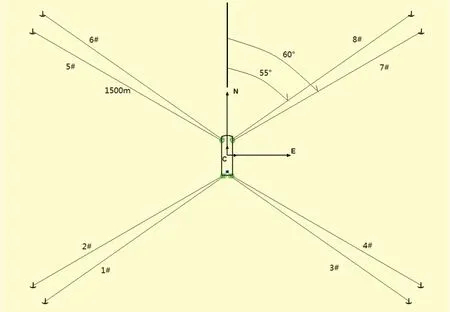

7 锚泊定位能力

全回转起重船在作业过程中需要保持船位,为了维持起重船的正常作业,必须抵抗外在环境条件的作用,限制船舶的位移,因此需要一套可靠的定位系统来保障起重船在各种工况下的作业和安全,可行的方式有动力定位和锚泊定位两种,海上风电施工时两种系统结合使用,对于需要长时间定位系统施工时,锚泊定位更加经济。目前,以典型的单桩基础为例,单个单桩典型的施工周期约为1~2 周时间,但实际上需要精确定位的“吊桩-沉桩-打桩”时间一般仅约12~24 小时,大部分时间是处于待命状态,采用锚泊定位更加节省燃油消耗。本船作业工况采用 8 点分布式锚泊定位。A 甲板首部每舷各布置 2 个出锚点,主甲板尾部布置 2 个出锚点。8点锚泊定位系统布置方式如下图9 所示。

图9 锚泊系统定位布置图

8 结语

4000t 自航式全回转起重船技术先进,在海上风电施工领域具备领先地位,其船型设计合理,结构紧凑,功能全面。船舶动力定位和锚泊定位能力适应深远海风电施工需求,其动力系统采用中压闭环系统,经济性高、节能环保、性能优越。主起重机的选型适应海上风电基础打桩、安装需求,船舶主尺度满足起重作业的功能要求,并兼顾耐波性、稳性、总纵强度和经济性方面的要求。该船舶总体达到作业效率高、技术先进、节能环保。解决了海上风电施工船舶资源缺乏难题,为海上风电工程提供有力的装备支撑,该船型设计思路及设备配置给相类似船型设计提供借鉴。