横向过载下锥孔三维药柱的内弹道特性

2023-08-08田忠亮李军伟贺业许团委丁淼王宁飞

田忠亮, 李军伟, 贺业, 许团委, 丁淼, 王宁飞

(1.北京理工大学 宇航学院, 北京 100081;2.中国航天科技集团有限公司第四研究院第四十一所 燃烧、热结构与内流场重点实验室, 陕西 西安 710025)

0 引言

随着现代战争的发展需要,增大导弹作战的机动性已成为一种必然的发展趋势。当前,发达国家在役的防空导弹已经发展到第四代,它们都需要强大的抗过载能力。欧洲导弹集团研制的AIM-132其过载性能达到了50~70g,俄罗斯53T6短程导弹纵向过载达到210g,横向过载达到90g。目前,国内外研制的大型助推器在高空工作时易出现内弹道异常[1],严重时导致飞行任务失败。通过对大部分飞行试验结果研究发现,发动机在工作末期易出现压强抬升引发压强振荡,而真实飞行环境复杂,在地面环境中很难模拟,尚不能很好地解释压强抬升的原因。为了预示这一现象,更好地解释导弹飞行中的内弹道异常情况,对横向过载下发动机内弹道特性的研究势在必行。

高过载环境中,发动机的内弹道性能会发生变化,变化的本质是过载加速度影响到了推进剂的燃速,改变了推进剂燃面退移规律。Crowe等[2]、Baker等[3]、Willoughby等[4]、Glick[5]、Northam[6]根据测得的燃速变化规律以及拍摄到的过载条件下铝粉在推进剂表面团聚现象,建立了多个过载燃速模型,但是大多都是经验参数模型。Greatrix等[7-9]根据过载对推进剂燃速的影响机理,建立了包含方位角因素的多参数迭代求解模型,该模型使用范围更广,被国内学者包轶颖等[10]、官典等[11]使用。

针对过载下发动机内弹道异常现象,20世纪末,Greatrix[12]研究了发动机纵向振动对内弹道性能的影响,分析表明,纵向振动导致燃烧室内产生压强振荡。后来,Greatrix等[13-14]将变化的过载等效成恒定过载,计算了发动机在动态旋转过载下的内弹道特性,发现突然受到过载会使压力抬升。李桢等[15]、曹军等[16]、郭颜红等[17-18]研究了全程横向过载对发动机内弹道特性的影响,研究的过载量级较小,结果影响不大。刘中兵等[19]对历次典型短时大过载和长时小过载工况的飞行数据进行了汇总,总结了发动机在各种飞行过载工况下内弹道变化规律。檀叶等[20]进行了φ315 mm发动机过载实验,发现在受到过载瞬间,压力出现大幅度抬升。张翔宇等[21]针对某防空反导导弹发动机在飞行试验中出现压强跃迁及振荡现象进行分析,利用火箭橇实现了国内首次全尺寸发动机过载模拟试验,研究表明导弹飞行过载是导致该发动机内弹道异常最主要的原因。

国内外学者虽然进行了很多研究,但是针对横向过载特别是对突然施加过载下发动机内弹道特性的研究报道较少。本文利用某丁羟三组元复合推进剂过载下的燃速测量试验[22]结果得到过载燃速模型,建立了锥孔三维药型非均匀燃面退移模拟方法,获得锥孔三维药柱在不同时刻的燃面形状及燃面面积,计算了锥孔三维药柱在全程横向过载、短时恒定横向过载、短时振荡横向过载下的内弹道特性,对比了导弹在不同时间段作机动飞行发动机的内弹道特性变化,对新型战术导弹的研制具有重要的意义。

1 横向过载下锥孔装药内弹道计算方法

1.1 锥孔装药燃面退移求解方法

锥孔组合装药可以分成柱段和锥段两部分,典型的装药结构如图1所示。图1中,A为左侧截面,B为右侧截面,d为锥孔型装药内孔的直径,D为装药外径,D0为锥型面最外端的内径,L为整个装药的长度,L1为柱型面长度,L2为锥型面长度,α为锥型面扩张半角;本文中锥孔组合装药内表面和右侧端面燃烧,左侧端面和外表面不燃烧,粘接有包覆层。整个装药燃烧过程中,柱段、锥段和右侧端面的燃烧方向均垂直于燃面,r为装药燃速,锥型面长度L2受端面燃烧影响一直变短,柱型面长度L1也一直变短;对锥型面而言,燃速与型面垂直,燃速沿着水平轴向和竖直径向分别分解为rx=r·sinα和ry=r·cosα,其中水平分量rx和右侧端面燃速r影响锥型面长度L2变化,竖直分量ry使锥形燃面沿径向外扩。

图1 装药结构尺寸示意图

整个燃烧过程分为两个阶段,第1阶段从开始燃烧至右侧端面燃烧完毕,见图2(a);第2阶段为右侧端面燃烧完毕至整个装药燃烧完毕,见图2(c)。 图2中,e为燃烧掉的装药厚度,两阶段分离点为右侧端面刚好燃烧完,ef为临界位置的燃烧肉厚,d1为燃烧过程中A截面的内孔直径,d2为燃烧过程中最右侧截面的内孔直径。

图2 燃烧过程示意图

根据几何关系,有

(1)

下面分阶段讨论燃面尺寸变化。

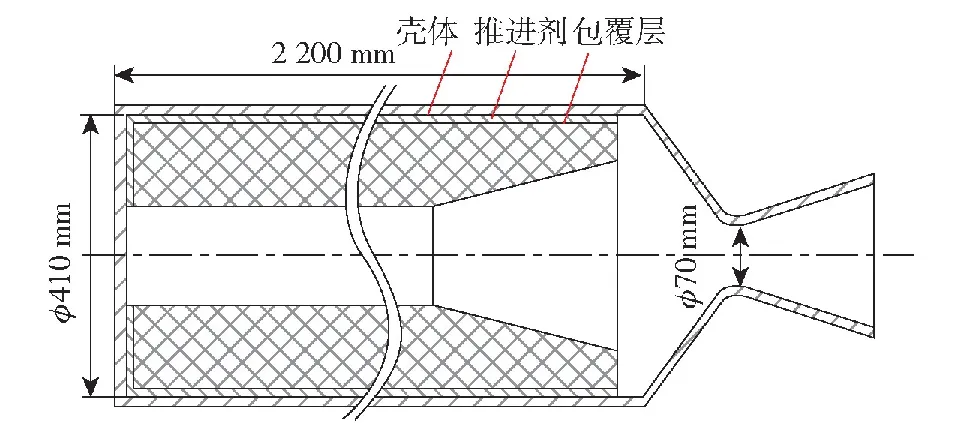

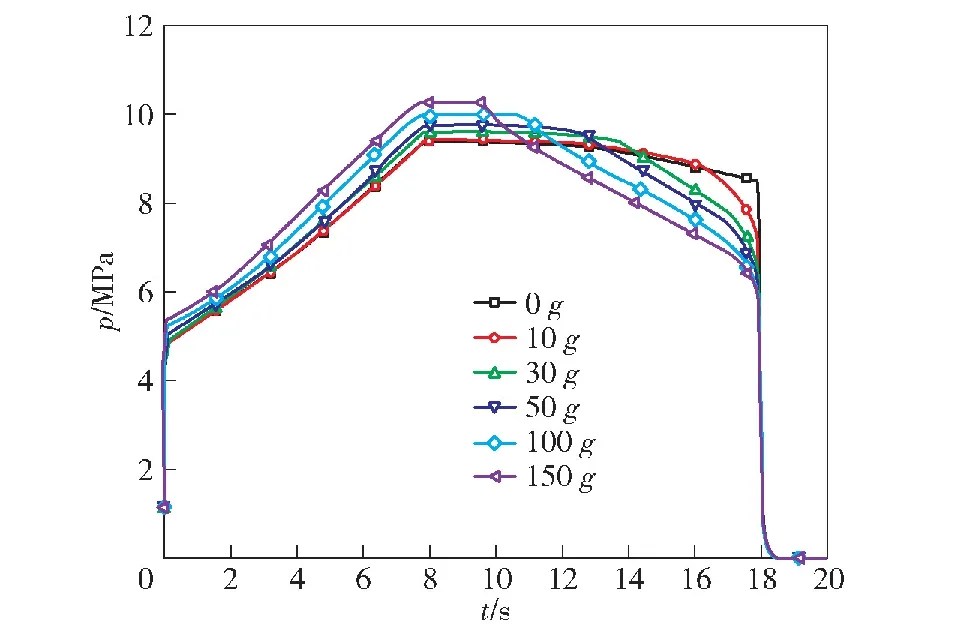

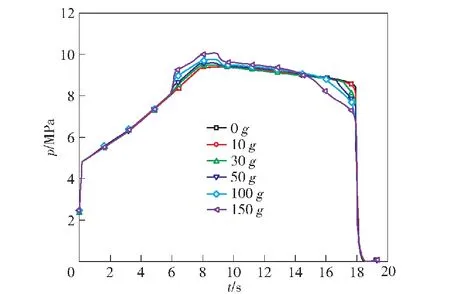

当e (2) 当e=ef时处于燃烧临界点,如图2(b)所示,各个参数L1、L2、d1、d2可用式(2)计算。 当e>ef时,燃烧过程处于第2阶段,该阶段内右侧端面已经燃烧完毕,有 (3) 图3 燃面退移示意图 e=r·Δt (4) 由上述分析,在已知推进剂装药的初始燃面面积之后,就可以根据退移原理得出下一个时刻的燃面面积,进而得到整个燃烧过程中燃面面积随燃烧肉厚的变化关系。 图4 有横向过载时燃面退移示意图 图5 t1时刻到t1+Δt时刻内燃面退移局部放大图 则有 (5) (6) (7) 图6 t1时刻的燃面求解微元 在t1时刻, (8) (9) (10) (11) (12) (13) 以A截面为基准,共有N-1个圆柱段,在燃烧过程中需要考虑最右侧的端面燃烧。在t1时刻,燃面形状及离散微元示意图如图7所示。图7中,m表示第j个横截面离散成m个微元。 图7 t1时刻燃面形状 (14) (15) (16) 本文研究的锥孔药型装药结构如图1所示,装药尺寸为D=400 mm,d=150 mm,L=2 000 mm,L2=700 mm,α=6°。 计算中采用的发动机内径为410 mm,结构如 图8 所示,推进剂粘接在壳体内,横向过载与发动机轴线方向垂直。 图8 计算发动机尺寸示意图 为简化计算,在求解过程中,认为整个燃烧室内的压强是恒定的,不考虑燃气参数在空间上的变化,即假设为“零维”内弹道问题。以整个燃烧室的自由容积为控制体,同时忽略微量ρc/ρp(ρc为燃气密度,ρp为推进剂密度),根据质量守恒原则,有 (17) 式中:pc为燃烧室压强;R为气体常数;TF为推进剂绝热燃烧温度;Vc为燃烧室自由容积;Ab为燃面面积;At为喷喉直径;c*为特征速度。其中,Ab、Vc、pc、r都是时间t的函数。当受到横向过载作用时装药不同位置处燃速有所差异,整个装药燃面Ab下的燃速r不同,因此需要将微元燃面与其燃速相对应;在一个计算微元面内,对应的角度为Δαi,燃速rygi不变(见图6)。任一时刻,装药燃面面积Ab、燃烧室自由容积Vc、燃面面积与燃速乘积Abr可由式(16)求得。式(16)通过初值即可求解,相关参数的初值为:燃烧室压强初值为点火压强,取大气压;燃面面积初值根据推进剂装药尺寸求得;燃烧室初始自由容积可根据发动机和推进剂尺寸求得;初始时刻推进剂不同位置的燃速是压强和过载的函数,可由Greatrix过载燃速模型求得。给定上述初值,可以求解得到下一时刻的相关参数,进行不断迭代,即可求解发动机工作过程中不同时刻的压强。 整个计算流程如图9所示。 图9 内弹道计算流程 采用万章吉等[23]的锥孔推进剂装药模型对本文计算结果进行验证。进行三维软件的平行层退移及试验对比,结果如图10、图11所示。 图10 三维软件平行层退移与本文计算结果对比 图11 试验结果与本文计算结果对比 由图10、图11可以发现,在进行三维软件退移的对比中,二者很吻合。其次,在过载的试验对比中,0g过载的计算中加入了适量的点火药,计算结果与试验结果吻合得较好;在50g过载试验的计算中,计算结果在大部分时间也与试验结果相吻合,较好地预示了试验结果。 本文利用Greatrix横向过载下推进剂的燃速模型[7-9],针对1.3节的装药尺寸及发动机模型,采用图9的计算流程进行横向过载下锥孔三维药柱燃面退移模拟,计算过程中不考虑横向过载引起的药柱形变对燃面的影响。研究了全程施加横向过载、短时施加恒定横向过载、短时施加振荡式横向过载情况下发动机的内弹道特性,探索横向过载对发动机内弹道特性的影响规律。 过载会影响固体推进剂的燃速特性,使推进剂装药燃面退移偏离设计状态,进而影响到燃烧室压强变化。使用丁羟三组元复合推进剂进行过载下推进剂的燃速测量试验[22],推进剂的质量分数比为AP∶HTPB∶Al=70∶12∶18。 试验过程中,将小型发动机放置在过载试验台上,进行不同过载下发动机的点火试验[22],过载试验工况为±10g、±30g和±50g,正向过载表示燃速方向与过载方向夹角为0°,反向过载表示燃速方向与过载方向夹角为180°。同时,结合Greatrix多参数过载燃速模型,对试验所用推进剂进行过载下的燃速增加率求解,与试验数据对比结果如图12所示。 图12 燃速增加率随过载、方位角大小的变化关系 根据Greatrix燃速模型及过载对推进剂燃速的影响机理,反向过载对推进剂燃速无影响。由试验与模型对比发现,6个过载试验工况与理论模型计算吻合较好。随着过载增加,推进剂燃速增加率逐渐变大,反向过载对该推进剂燃速无影响,正向10g试验中,所测的燃速增加率为1.21,正向30g为1.4,正向50g为1.44。 全程横向过载,即固体火箭发动机在整个工作的过程中都会受到横向过载,方位角小的区域燃速受过载影响较大,导致燃面偏心。在给定50g横向过载之后,装药的燃面退移情况如表1所示。由 表1 可见:推进剂装药在燃烧过程中由平行层退移变为非均匀退移,方位角小的区域燃速明显增大,在方位角超过某一特定阈值时,过载对燃速无影响;从50g横向过载下的燃面退移过程图可以发现,燃面退移出现了明显的偏心现象;无过载时,右侧端面燃烧完毕,整个推进剂装药的绝热层开始暴露,对应的时间为7.88 s,整个绝热层暴露10.19 s;存在50g过载时,在t=8 s时已经出现绝热层暴露情况,绝热层开始暴露的时间提前至5.2 s,整个绝热层暴露时间tm增加至12.78 s。 表1 0 g、50 g三维燃面退移过程 采用上述求解方法进行发动机内弹道计算,得出6种不同过载量级下的内弹道特性如图13所示。 图13 横向过载下内弹道特性图 由图13可以发现:无过载(0g)下装药的燃烧分为2个阶段,t取值为0~7.88 s为第1阶段,从装药开始燃烧至右侧端面截面燃烧完毕,整个装药不断外扩,装药长度逐渐减小,燃面面积不断增大,压强也逐渐增大;t取值为7.89~17.88 s为第2阶段,从右侧端面截面燃烧完毕至整个内表面燃烧完毕的过程,装药长度继续减小,燃面面积和压强都略微减小;整个燃烧过程中压强峰值为9.41 MPa,出现的时间为9.06 s;当存在横向过载时,燃烧室压强明显提高,燃烧过程中出现受偏心影响造成的减面燃烧,过载越大,压强增加越大,推进剂受偏心影响越明显,减面燃烧时间越长;在100g过载下,整个燃烧过程中压强峰值为10.04 MPa,出现的时间为8.12 s。 定义燃烧过程中压强增加百分比为(pg-p0)/p0×100%,其中pg为过载下的压强,p0为无过载下的压强。将9种不同过载下的压强增加百分比、绝热层暴露时间和比冲Is进行对比,得到曲线如图14所示,其中η为整个燃烧过程中压强增加百分比的最大值;绝热层暴露时间tm为右侧端面燃速最大位置暴露至整个装药燃烧完毕所需要的时间。 图14 压强增加百分比、绝热层暴露时间和比冲对比 从图14中可以发现,随着过载增加,压强增加百分比近似线性增长,30g过载下增加幅值为4.41%,150g过载下增加幅值则达到12.55%。而绝热层暴露时间的增长趋势逐渐变缓,无过载时为10.19 s,在 30g过载下为12.29 s,150g过载下则为14.3 s,可见过载不会影响发动机的比冲。 为了模拟导弹在工作过程中突然机动转弯,在工作过程的某个时间段施加一个恒定的横向过载,分析不同时间段内施加不同量级横向过载对燃烧室压强的影响,比较导弹在不同时刻作机动飞行对工作特性影响的差异。对比了t分别为3~6 s、6~9 s、9~12 s、12~15 s共4个时间段内不同过载下燃烧室内压强的变化情况,为导弹作机动飞行提供了一定的参考价值。 以t为6~9 s内施加恒定横向过载为例,其燃面退移过程中A截面和右侧端面两个截面的最大燃烧肉厚随时间变化如图15所示,纵坐标Δx表示该截面上的最大燃烧肉厚。 图15 A截面和右侧截面燃烧肉厚随时间的变化关系 由图15可以发现:在0~6 s内,有无过载对最大燃烧肉厚无影响,A截面半径的初始值为d/2=0.075 m;在t=6 s受到过载瞬间,方位角为0°处的燃速瞬间变大,对应曲线斜率变大,过载越大,变化越明显,一直持续到过载消失;t=9 s过载消失之后,燃速变为静态燃速,曲线斜率变小;右侧截面内径的初始值为0.148 m,其变化规律与A截面一致,曲线与装药外边界D/2=0.2 m的交点即为绝热层开始暴露的时间点,150g过载下绝热层暴露时间增加0.68 s。 经过计算,得到t为6~9 s内受到横向过载的内弹道曲线如图16所示。 图16 t为6~9 s内施加过载的内弹道特性 图16的结果与前述分析一致:在t=6 s受到横向过载的瞬间,燃面面积不变,燃速出现突变,Abr变大,燃烧室压强出现跃迁,100g过载下压强抬升约0.7 MPa;在t为6~9 s受到横向过载的时间段内,燃烧室压强按照跃迁后的值继续变化,变化趋势与无过载下的变化趋势相同;在t=9 s过载消失瞬间,燃速变回静态燃速,压强骤降。由于短时间内的过载会导致装药燃面出现短暂的偏心燃烧过程,故内弹道曲线呈现一个下降的阶段。 将3~6 s、6~9 s、9~12 s、12~15 s共4个不同时间段内施加过载情况下绝热层暴露时间和压强增加百分比进行对比,对比情况如图17所示。由图17可见:不同时间段的横向过载,绝热层暴露时间和压强增加百分比的变化趋势一致;从压强增加百分比和绝热层暴露时间的变化曲线可以看出,导弹在不同时刻作机动飞行,对压强增加百分比影响较大,对绝热层暴露时间影响较小。针对150g横向过载,t为3~6 s和t为12~15 s两个时间段,绝热层暴露时间相差0.1 s,压强增加百分比相差不到1%。综合考虑,相比之下导弹在压强稳定阶段作机动飞行更有利。 导弹在飞行中除了受到横向过载的影响,还会受到振动过载的影响。采用2.3节计算方法,对振动式横向过载的内弹道进行了相关分析计算。在发动机工作至9 s时,分别对其施加30g、50g、100g过载,随后过载以5g幅值、5 Hz的频率振荡,一直持续至12 s。计算结果如图18所示,可以发现,在受到横向过载的瞬间,燃面面积不会发生突变,而推进剂燃速会变大,Abr增大,燃烧室压强抬升,随后呈现出压强振荡的变化趋势,其中50g附近波动的横向过载导致压强在0.3 MPa 附近波动。 图18 振荡过载对内弹道特性的影响 将50g附近振荡的过载与压强振荡进行比对,结果如图19所示,压强的振荡频率与过载的振荡频率相同,比较二者在振荡过程中的幅值出现时间,发现过载最小时对应的压强也最低,印证了上面的描述,过载变化引起燃速变化,进而导致压强出现振荡。 图19 强振荡与过载振荡对比 1) 横向过载会导致燃烧偏心,使燃烧室压强增加,但不会影响锥孔装药柱段和锥段长度的变化和比冲。 2) 对于短时横向过载,在受到过载作用瞬间,压强抬升,之后的变化趋势与无过载的变化趋势一致,过载消失,压强骤降。在6~9 s过程中施加100g横向过载,压强抬升约0.7 MPa;若受横向过载时间间隔一定,则导弹在压强稳定阶段作机动飞行更有利。 3) 对于振荡式横向过载,导致燃烧室压强呈现与过载振荡相同频率的振荡变化,二者最大值和最小值出现时间相同;50g附近波动的横向过载压强在0.3 MPa附近波动。

1.2 横向过载下燃面退移计算方法

1.3 横向过载下内弹道数值计算方法

1.4 方法验证

2 结果与讨论

2.1 横向过载下某复合推进剂燃速模型

2.2 全程横向过载对发动机内弹道特性的影响

2.3 短时恒定横向过载对发动机内弹道特性的影响

2.4 短时振荡横向过载对发动机内弹道特性的影响

3 结论