锂离子电池电化学模型发展与应用

2023-07-31昝文达

昝文达,张 睿,丁 飞

(河北工业大学电气工程学院,天津 300131)

随着经济和技术的发展,人们对能源的需求大大增加,使用储能系统推动可再生能源的应用变得十分重要。以电池为基础的储能装置是目前最重要的可再生能源储能系统之一。锂离子电池(lithium ion battery,LIB)具有高能量和高功率密度、高能量效率以及低成本等优点,因此成为最为广泛应用的二次电池系统[1-2]。锂离子电池是一个复杂的多尺度、多物理场系统,包含多种电化学反应、质量传输与电荷传输过程。并且锂离子电池在应用中面临复杂多样的各种问题,例如使用过程中电池出现退化失效现象、热失控短路安全问题等。

传统的实验试错方法虽然可以分析不同材料、不同工艺制造手段对电池性能的影响,但是需要大量的试验数据积累、众多工序工艺开发,耗费大量时间与成本。因此,锂离子电池仿真技术受到了研究人员的广泛关注。考虑到电池内部物理和电化学过程的复杂性,建模仿真是开发更先进电池的有力工具。锂离子电池模型通常可分为经验模型、等效电路模型(equivalent circuit model,ЕCM)和电化学模型[3-5]。经验模型使用实验数据通过拟合过程导出经验方程,简单且易于实现;ЕCM 使用一系列电路组件,如电阻和电容,来描述电池电流和电压之间的关系,常被用于电池阻抗建模和在线电池状态估计;电化学模型由常微分方程、偏微分方程和代数方程的耦合系统组成,描述了电池内部的热力学、(电)化学反应动力学和传输过程。与经验模型和ЕCM 相比,电化学模型较好地模拟了电池内部的各种物理化学过程,因此具有较高的准确性。

本文主要介绍了几种不同的电化学模型的原理、优缺点及其在锂离子电池不同研究内容上的应用,包括锂离子电池内部特性的仿真分析;电化学模型与热学、力学模型耦合分析电池热特性、热失控、应力分布等问题;与老化模型耦合模拟分析电池老化问题;以及介观尺度电化学模型的构建与仿真研究。

1 锂离子电池电化学模型

1.1 电化学模型进展

电化学模型中最经典的是Doyle[6]提出的准二维电化学模型(pseudo two dimensional model,P2D model)。该模型存在两个维度,一个在厚度方向上,并在此维度包含三个部分:正极、隔膜和负极。另一个维度是径向的维度,模型将电极活性材料假设为理想的均匀球体颗粒,采用菲克定律在颗粒径向方向进行求解。P2D 模型应用十分广泛,不仅可以模拟电池内部、外部特性,还可以与其他物理场进行耦合,进行热特性和应力的仿真模拟。此外,模型在电池老化、安全分析上也有不同程度的应用[7]。

准二维模型的精度很高,但是其包含大量的非线性方程,计算较为复杂。因此,从提高计算效率的角度考虑,研究人员建立了更加简化的单颗粒模型。该模型用一个球形颗粒代表电极活性物质(active material,AM),不考虑液相锂离子浓度和电势分布。单颗粒模型计算效率更高,但只适用于低倍率工况[8]。此外,为了研究锂离子电池全尺寸特征和热特性等问题,研究者搭建了三维模型,利用电化学-热耦合模型在电池整体尺度上分析电池结构对热特性的影响。

电池微观结构的设计和优化可以提高电池容量和高倍率放电性能,而P2D模型将电极假设为均质多孔介质,将电极活性物质假设为理想的球形颗粒,其在指导电池微观结构设计上存在一定的局限[9]。由此,介观尺度电化学模型得到了广泛的关注。该模型基于相关算法或图形处理技术重建了电池的微观结构,再依据此结构进行电化学仿真模拟。由于还原了电池的微观结构,介观尺度模型的计算量大大增加,但是可以针对孔隙率、电极厚度、活性物质颗粒形状等电极结构参数进行模拟分析,研究其对电池性能的影响。

1.2 电化学模型基本原理

1960 年,Еuler 等[10]率先提出了通过建立微分方程系统,求解电极局部电流分布。1962 年,Newman等[11]用稀溶液理论分析了多孔电极中的电流分布,通过对Butler-Volmer 方程的线性和Tafel简化,假设在电解质中不存在浓度梯度,导出了电流分布的解析方程。1973 年,Newman 等[12]使用浓溶液理论描述了二元电解质中的扩散,并测量了扩散系数。随后,Newman 等[13]总结了之前的研究,开发了多孔电极理论,将多孔电极的几何形状进行简化和平均处理;通过稀溶液和浓溶液理论描述了电解质中的离子传输;将固体和电解质中的电势分布表示为相对于时间和空间坐标的连续函数;使用Butler-Volmer 方程描述了界面区域的电荷转移反应。该理论为研究电池中的物理和电化学过程提供了基本的理论框架。主要方程如下:

(1)固相扩散方程

放电时,活性锂从电解质转移到活性物质表面,并在浓度梯度下扩散,用Fick第二定律描述锂离子的固相扩散行为:

其中,Cs为电池电极固相锂离子浓度,Ds为固相扩散系数,r为颗粒半径。

(2)液相扩散方程

液相扩散方程描述锂离子在电解质中的传输过程,方程如下:

其中,εe为液相体积分数,Ce为锂离子液相浓度,De为液相有效扩散系数,为锂离子迁移数,jn为锂离子摩尔通量,ai为电极颗粒比表面积。

(3)固相电势方程

通过欧姆定律得到电势与电流密度的关系:

其中,σeff为固相有效电导率,φs为固相电势,F为法拉第常数。

(4)液相电势方程

液相电流受欧姆定律、扩散、电迁移和对流过程影响,不考虑对流的情况下,控制方程如下:

其中,keff为有效离子电导率,φe为液相电动势,ie为液相电流密度,R为摩尔气体常数,T为电势温度。

(5)界面反应方程

电解质与活性物质的界面存在活性锂得失电子的反应,该反应符合Butler-Volmer方程:

其中,i0表示交换电流密度,αa表示阴极传递系数,αc表示阳极传递系数,Cs,max表示电极颗粒最大锂离子浓度,Cs,e表示电极颗粒表面锂离子浓度,η表示过电位,U表示过电压。

此外,电化学模型可以与热学模型、力学模型、副反应模型等进行耦合,研究电池循环过程中的热、力分布和性能衰减行为[14-16]。

1.3 参数获取

锂离子电池模型参数对仿真结果有很大的影响,精确的模型参数有利于提高电化学模型的精度。这些模型参数大致可分为物理参数(电池设计参数及结构参数)、电解液特性参数、电极特性参数及物理常量。物理参数包括孔隙率、正负极材料的粒径、极片厚度、比表面积、隔膜厚度等。大部分设计参数可以从电池设计文件中直接获取或计算得到。电解液特性参数主要包括液相电导率、液相扩散系数、阳离子迁移数及活性相关性。这部分参数可通过相关仪器或电化学实验获取。电极特性参数对模型的影响较大,是较为关键的参数。主要包括电极平衡电位、固相扩散系数、反应速率常数、材料嵌锂量等。下文主要介绍了几种重要的电极特性参数的获取方法。

1.3.1 平衡电位

正负极材料的平衡电位可以通过小倍率充放电获取。以三元正极材料和石墨材料为例,以金属锂作为对电极,组装半电池,分别对NCM 半电池和石墨半电池进行小倍率充放电,将得到的充放电曲线的横坐标按照理论容量进行归一化处理,即可获取正负极材料的平衡电位曲线。

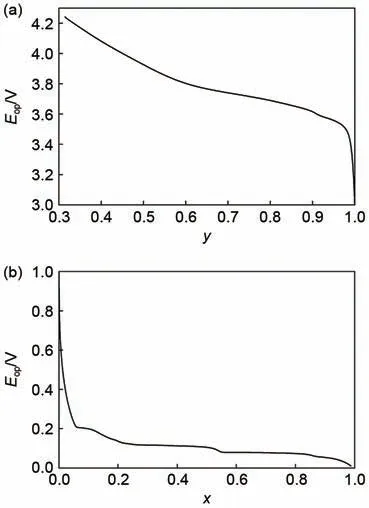

邵素霞等人[17]测量了NCM622正极和石墨负极的电压曲线(图1 所示),其中NCM622 半电池电压范围设置为3.0~4.25 V,石墨半电池电压范围为0.005~2 V,以0.05 C倍率充放电。

图1 (a) NCM622正极开路电压曲线;(b) 石墨负极开路电压曲线Fig.1 (a) Open circuit voltage curve of NCM622(b) Open circuit voltage curve of graphite negative electrode

1.3.2 反应速率常数

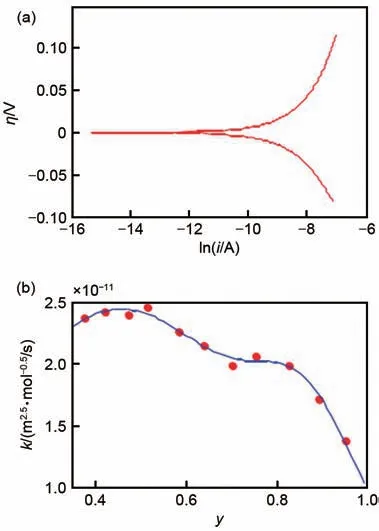

反应速率常数表示电极反应的快慢,通过影响模型中的反应过电势影响仿真结果。马克华[18]通过线性扫描伏安法测量了NCM111 正极50%SOC 下的反应速率常数,如图2所示。图2(a)中两条Tafel曲线交点的横坐标为交换电流的自然对数,利用公式(6)可求得反应速率常数。

图2 (a) 正极50%SOC的tafel极化曲线;(b) 不同嵌锂态的反应速率常数Fig.2 (a) Tafel polarization curve of positive electrode with 50% SOC; (b) Reaction rate constants of electrode with different SOC

k为反应速率常数,Cs为当前材料嵌锂浓度。此处的阴极阳极传递系数均设置为0.5。

在不同的正极SOC 下进行线性扫描伏安法可求得正极不同嵌锂态的反应速率常数,如图2(b)。相同的方法也可求得石墨负极的反应速率常数。

1.3.3 固相扩散系数

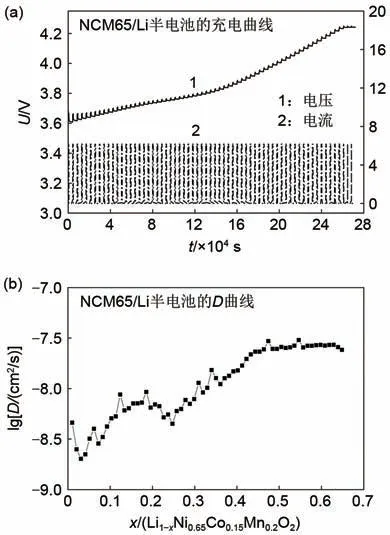

锂离子电池的固相扩散系数影响锂离子在活性物质中的扩散过程。常见的测量方法有电化学阻抗谱法(ЕIS)、恒电流间歇滴定法(GITT)、恒电位间歇滴定法(PITT)。邵素霞等人[19]用三种方法测量了NCM 正极材料和石墨材料的固相扩散系数,发现三种测量方法在数量级上有一定差异,PITT 测得的结果最大(8.43×10-10~3.98×10-8cm2/s),ЕIS 测得的结果最小(1.79×10-11~3.66×10-8cm2/s)。图3(a)显示了NCM半电池的GITT实验数据,图3(b)为不同嵌锂态下的固相扩散系数。

图3 (a) NCM/Li半电池GITT实验数据;(b) NCM/Li半电池不同SOC的固相扩散系数Fig.3 (a) GITT of NCM/Li Half Cells; (b) Solid phase diffusion coefficients of NCM/Li half cells with different SOC

2 锂离子电池电化学模型应用

2.1 电化学特性研究

锂离子电池是一个复杂的多物理场系统,在充放电过程中其内部会发生众多(电)化学反应,这会导致电池的内部特性发生变化。首先,由于锂离子的传输限制,电池内部在电解质和电极中会产生浓度梯度。锂离子扩散系数、迁移数、温度以及一些微观参数(孔隙率等)都会导致锂离子浓度梯度的变化。另一方面,电解质和电极中的电势分布也是电池的重要特性,了解电导率、微观结构等因素对电势分布的影响也十分重要。对于这些不易观察的内部特性,使用建模仿真手段有着显著优势。

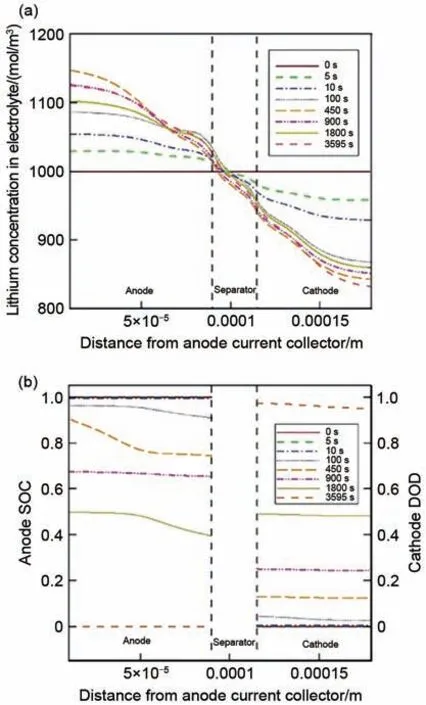

电解质和电极的浓度梯度可视化不仅有助于电极设计,对提升电池高倍率放电性能也十分重要。研究人员利用P2D 模型对此做了广泛研究。Jiang等人[20]模拟了恒流放电下不同时刻电池厚度方向的锂离子浓度变化。对电池模型施加电流后,电解液中的锂离子浓度梯度迅速变化,并且负极区域中的Li+浓度高于正极区域中的浓度[图4(a)]。图4(b)显示了负极荷电状态(state of charge,SOC)和正极放电深度(depth of discharge,DOD)随放电时刻的变化,发现负极的放电程度更不均匀。可以观察到,由于反应速率的不均匀,电极厚度上出现锂离子浓度梯度,这是P2D模型的优势。此外,锂离子在活性物质颗粒内部的扩散也会导致颗粒内部的浓度梯度。电极和电解质中的浓度差异受到传输参数的影响,可以通过电化学模型对其进行仿真模拟。

图4 (a) 恒流(0.1 C)放电期间电解质中Li+浓度梯度;(b) 恒流(0.1 C)放电期间负极中的荷电状态分布和正极中的放电深度分布Fig.4 (a) Li+ concentration gradient in electrolyte during constant current (0.1 C) discharge; (b) The state of charge distribution in the negative electrode and the discharge depth distribution in the positive electrode during constant current(0.1 C) discharge

电极的微观结构、厚度、颗粒尺寸等因素也会影响电极中锂离子浓度分布。Malifarge等人[21]利用P2D模型模拟了电极厚度和孔隙率对电池电化学性能的影响,发现厚电极和较低的孔隙率导致了更高的电解质盐浓度梯度,降低了电极利用率。尤其是在高倍率放电下产生的较大的过电位会损害电池的电化学性能。虽然厚电极可以提高电池的能量密度,但是由于扩散路径变长,使得锂离子的液相传输受到限制。针对此传输限制,可以通过优化电极微观结构(比如孔隙率等)和改善电解液本身特性来调节。Andrew 等人[22]探索了不同质量负载的电池电解质传输特性和电极利用率,他们发现高质量负载的电池由于更高的厚度和更低的孔隙率,电解质传输性能较低,限制了电池的快速充电性能,可以适当提高电池温度降低电极迂曲度来提高电池快速充电性能。

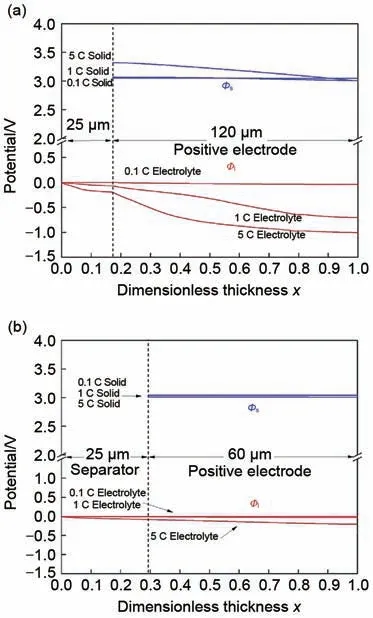

电解质与电极中的电势分布也可以使用P2D模型进行模拟与研究。Xu等人[23]模拟了不同厚度、放电倍率下放电结束时刻的电势分布,电极厚度通过基于物理的电化学模型来影响电池性能,通过将模拟结果与实验数据进行比较,估计了不同厚度的NMC111正极的布拉格曼系数和有效扩散系数,以此搭建不同厚度的电化学模型。研究发现薄电极电势分布更均匀,厚电极的电势在高倍率放电下具有更大的梯度(图5)。

图5 (a) 60 μm和 (b) 120 μm的正极在恒电流放电结束时的电池电势分布Fig.5 The potential distribution of cathode at the end of constant current discharge with different thickness (a) 60 μm; (b) 120 μm

2.2 温度与应力研究

2.2.1 电化学热学模型与应用

温度会影响电池内部的众多物理和电化学过程,过高和过低的温度都会影响电池的性能和安全性。较高的温度会加快锂离子在电解质和电极中的扩散以及电荷转移反应,低温则需要考虑锂析出等问题。相较于使用温度传感器等测量设备,使用电池热仿真技术模拟电池的热行为更加方便快捷,并可以指导电池的整体设计。此外,过高的温度引起的热失控现象极大地影响了电池安全性能,使用热仿真技术模拟电池循环过程中的表面、内部温度,指导电池温度管理,从而避免热失控的发生,具有十分重要的研究意义。

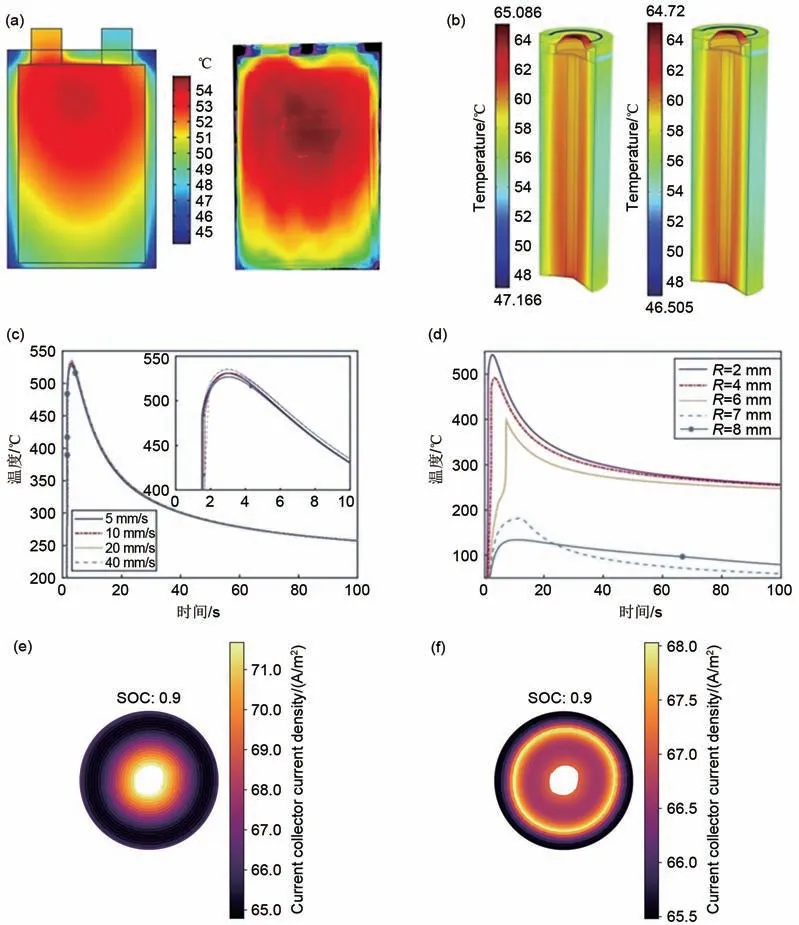

将电化学模型与电池的1D、2D、3D热模型相结合,研究电池热行为与环境温度、空间位置的关系。1D 热模型只能沿着单个维度模拟,局限性比较大。Goutam 等人[24]建立了三元软包电池的电热模型,使用电池的2D 几何结构作为热模型研究电池循环过程中的温度分布[图6(a)]。通过卡尔曼滤波方法估计荷电状态,模拟了不同倍率下恒定电流放电与实际驱动电流放电时电池的温升,模拟结果与实测温度分布吻合良好。使用模型研究极片的传热速率对温度分布的影响,结果表明增加传热可以减少温度分布的不均匀性。

图6 (a) 软包电池在5 ℃放电结束时的2D温度分布,仿真(左侧)和实验(右侧)结果;(b) 在5 ℃充电(左侧)和放电(右侧)结束时,圆柱形电池内部温度分布的3D仿真结果;(c) 不同针刺速度对电池热失控的影响;(d) 不同针刺直径对电池热失控的影响;(e) 18650型电池单极耳设置下的电流密度分布;(f) 18650型电池双极耳设置下的电流密度分布Fig.6 (a) 2D temperature distribution of flexible battery at the end of discharge at 5 ℃, simulation (left)and experiment (right); (b) 3D simulation of the temperature distribution inside the cylindrical battery at the end of charging (left) and discharging (right) at 5 ℃; (c) The effect of different needle speed on thermal runaway of batteries; (d) The effect of different needle diameters on thermal runaway of batteries; (e) Current density distribution of 18650 battery under single pole lug setting;(f) Current density distribution of 18650 battery in bipolar lug setting

Saw 等人[25]将P2D 模型和3D 热模型耦合,模拟了18650型圆柱形电池内部的3D温度分布。5 C充放电结束时的温度分布如图6(b)所示。可以看到产热集中在电池顶部和底部。电池径向上存在较大的温度梯度,在轴向上温度分布较为均匀。文章还研究了电池端子处接触电阻对温度的影响,发现较大的接触电阻会导致电池两端具有更大的温度梯度。在设计电动汽车电池组和热管理时应考虑这些影响。此外,利用热模型还可以研究放电倍率、导热系数、颗粒尺寸对温度分布的影响,从而为电池的设计和热管理提供指导[15,26-27]。Tranter 等人[28]通过断层图像数据获取了18650圆柱电池的螺旋卷绕式结构,并以此建立了电化学热耦合模型,讨论了极耳数量对电流密度分布的影响。一对极耳和两对极耳的模型的电流密度分布如图6(e)~(f)所示。只有一对极耳的模型电流密度分布不均匀,在电池径向方向的梯度较大。当布置两对极耳时,电流密度梯度得到缓解,最大值与最小值相差不超过3%。极片数量的增加可以使电流密度分布更均匀。

热失控是导致锂离子电池失效的一个原因,其引发的安全性问题受到越来越多的关注。胡力月等人[29]基于电化学-热耦合模型研究了不同针刺位置、速度、直径、SOC 对锂离子电池单体针刺热失控的影响,发现不同针刺速度对同一款电池的热失控反应影响不大,针刺直径对电池热失控的影响较为显著,如图6(c)~(d)。Kim 等[30]建立了一个三维热滥用模型,模拟了局部产热现象(如内部短路),并将结果可视化,以显示热滥用时电池内部温度的传播。他们发现反应最初在纵向方向上传播,并形成中空的圆柱形反应区。热量从中心积累之后传播到电池边缘。他们还模拟了电池在烘箱中的热失控行为,发现每单位体积的传热面积极大影响电池的热行为。Feng 等[31]通过模拟仿真发现选择石棉布作为电池之间的隔热层可以阻断热蔓延行为,阻止热失控发生。

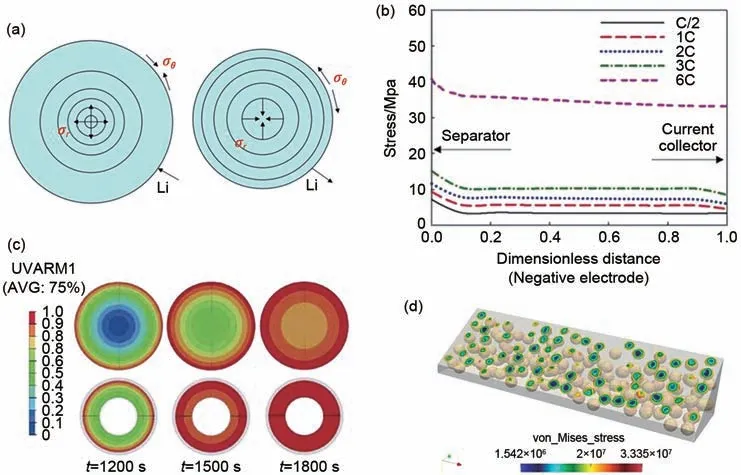

2.2.2 电化学机械模型与应用

锂离子电池的充放电过程伴随着锂离子在活性材料中的嵌入和脱出,导致活性材料体积膨胀与收缩从而产生沿直径方向和垂直于直径方向的应力[图7(a)][32]。活性颗粒的体积变化导致整体孔隙率的变化最终导致电极水平上的应力。电极、电解质材料的刚度等性质会影响应力分布。过大的应力会使活性颗粒破裂,降低电池电化学性能,也会导致一些安全性问题。通过仿真研究可以模拟活性颗粒、电解质上的应力分布、应力集中现象,为电池设计提供指导。

图7 (a) 锂化和脱锂过程中颗粒膨胀(左侧)和收缩(右侧)的示意图;(b) 不同倍率放电结束时,不同厚度位置的负极颗粒表面的应力;(c) 碳包覆的实心球颗粒与空心球颗粒在锂化过程中的锂浓度分布;(d) 介观尺度模型颗粒内锂离子浓度分布Fig.7 (a) Schematic diagram of particle expansion (left) and contraction (right) during lithiation and delithiation processes; (b) The stress on the surface of particles of anodes at the end of discharge with different rates;(c) Lithium concentration distribution of carbon coated particles and hollow spherical particles during lithification; (d) Lithium ion concentration distribution in cathode particles with mesoscale model

Renganathan等人[33]研究了不同放电倍率下负极厚度方向上的颗粒表面应力,隔膜界面附近的颗粒的应力水平高于集流体附近的电极颗粒;电极内的应力大小随着放电速率而增加,如图7(b)。Sun等人[34]搭建了单颗粒模型,如图7(c),研究了颗粒切向应力,以及碳包覆手段对颗粒表面应力的影响,碳壳厚度需要适当选取。

另一方面,介观尺度模型可以将电极结构三维可视化,可以更清晰地从三维空间上观察局部与整体的应力分布,探索材料性质、颗粒尺寸、不同位置对应力分布的影响。Mai 等人[35]建立了介观尺度模型研究电极活性物质内应力分布,引入了颗粒之间相互作用,研究不规则颗粒形状、尺寸的影响。发现不规则颗粒组成的正极有更大的应力;较大颗粒具有较高的破裂风险,使用具有更均匀尺寸分布的颗粒有利于提高电池的循环稳定性;研究了不同黏结剂刚度电极的应力分布,过高的刚度会使颗粒膨胀时产生更大的应力,这为电解质材料的设计优化提供了指导。

2.3 寿命仿真

电池的充放电过程伴随着内部一些副反应和活性颗粒破裂等机械问题。随着电池使用时间和循环次数的增加,这些因素会导致电池性能退化。因此,了解电池的老化机理,寻求改良方案变得十分重要。整体来说,电池的老化因素可以分成两类:锂损失和活性材料损失(loss of active materials,LAM)[36-37]。一方面,电解质和活性颗粒表面发生反应形成固体电解质界面膜(solid-electrolyte-interface,SЕI膜)以及析锂等副反应的发生会消耗活性锂,影响电池性能;另一方面,活性物质破裂、电接触损失等都会影响电池充放电性能。

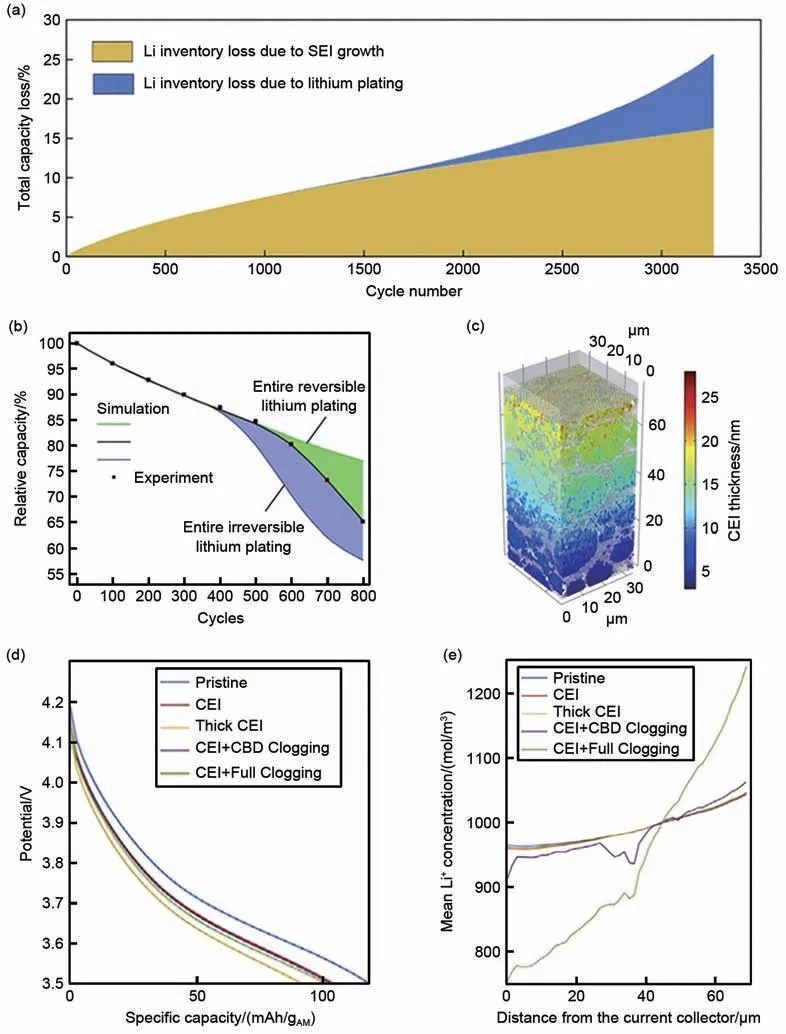

2.3.1 可循环锂损失建模

对于锂损失建模,Yang等人[38]将析锂和SЕI生长同时考虑进P2D模型中,模拟了石墨/LiNi0.6Co0.2Mn0.2O2软包电池的老化行为,如图8(a)。模型在负极处主要考虑了三个电化学反应:锂离子在石墨上的嵌入与脱出;电解质溶剂在石墨表面扩散并分解引起的SЕI 增长;负极局部电势低于0 V 时发生的析锂反应。通过模拟仿真发现循环早期阶段放电容量随循环次数线性下降,2 C 放电时从开始时的11.63 Ah下降到第2700次循环时的9.13 Ah,之后电池老化急剧加速,在第3300 次循环后,电池容量衰减速度逐渐加快,容量降至6.63 Ah。这是由于线性老化阶段由SЕI膜增长主导,体现在电荷转移阻抗的增加。而SЕI 膜增长导致负极孔隙率下降,加快了析锂速率,电阻急剧上升。这种加速的析锂速率是线性老化到非线性老化的转变原因。

图8 (a) 循环过程中SEI生长(棕色区域)和析锂(蓝色区域)导致的电池容量损失;(b) 锂离子电池的非线性容量损失;(c) 引入CEI膜的介观尺度模型;(d) 不同CEI膜厚度与阻塞程度下电势沿电极厚度方向的变化;(e) 不同CEI膜厚度与阻塞程度下锂离子浓度沿厚度方向的变化Fig.8 (a) The loss of capacity caused by SEI formation (brown area) and lithium plating (blue area) during long-term cycling; (b) Nonlinear loss of capacity during long-term cycling; (c) The three-dimensional reconstruction model of NCM cathode with CEI film; (d) The variation of electric potential along the thickness direction with different thicknesses of CEI film and blockage degrees; (e) The variation of lithium ion concentration along the thickness direction with different thicknesses of CEI film and blockage degrees

Maik等人[39]针对LiFePO4/石墨电池搭建了老化模型,在循环老化研究中模拟了电池容量和阻抗的演变。重点分析了温度、放电速率、放电深度、荷电状态的影响。其中,发现在较高温度(40 ℃)和较高倍率下(2 C)电池性能衰减速度较快。Keil等人[40]搭建了圆柱形NCM111电池的老化模型,发现500次循环之前,SЕI 膜的生长是容量损失的主要形式,而在300 次循环之后开始发生析锂,容量损失加速。

Zhang 等人[41]在介观尺度模型上考虑了正极电解质界面(cathode electrolyte interface,CЕI 膜)的生成,建立4D(时间+空间)的计算模型,探讨锂离子电池衰减机制,如图8(c)。他们的模型对比了几种情况:是否包括CЕI 膜、CЕI 膜增厚的影响、CЕI膜造成活性物质与导电黏结剂相(carbon-binder domain,CBD)及孔隙相阻塞的影响。通过仿真发现CЕI 膜的引入使得容量下降约10%,“厚CЕI 模型”具有更大的电荷转移电阻,产生了更大的颗粒内浓度梯度,导致更为严重的电池性能下降[图8(d)]。图8(e)显示了电极厚度方向上的锂离子浓度梯度,没有孔隙堵塞的情况下,电极顶部和底部之间的锂离子浓度分布相似,差异约为8%,而CЕI 生长造成孔隙阻塞后的模型显示出较大的浓度梯度,差异约为50%。

2.3.2 活性材料损失建模

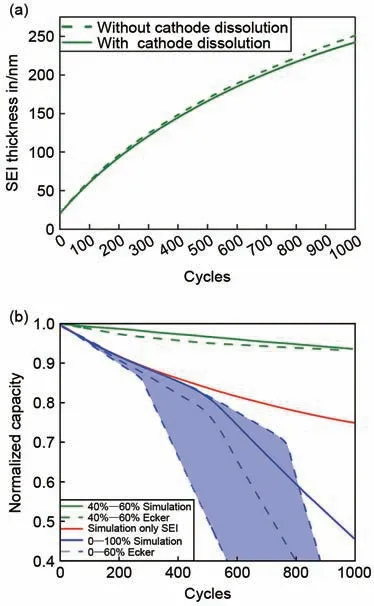

活性颗粒破裂与电接触损失也会导致电池退化。Frank 等人[42]在SЕI 生成的模型基础上,引入了活性物质损失模型,该模型考虑了正极活性物质损失所导致的固相体积分数的减少。研究发现SЕI生长受到正极退化的影响。活性物质损失造成电池容量的减少,减少了充电时间,从而缩短了SЕI生长的时间,导致SЕI 生长量的减少[见图9(a)]。将仿真数据与实验结果进行对比[图9(b)],相较于仅考虑了SЕI生长的老化模型,考虑了活性物质损失和SЕI生长的模型与实验结果拟合度更高。但由于没有考虑负极析锂导致的容量损失,模型预测结果与实验结果仍有一定差距(蓝色实线与虚线)。

图9 (a) 正极溶解对SEI生长的影响;(b) 容量衰减模型与实验结果的对比Fig.9 (a) The effect of cathode dissolution on SEI growth; (b) Comparison of capacity decay model and experimental results

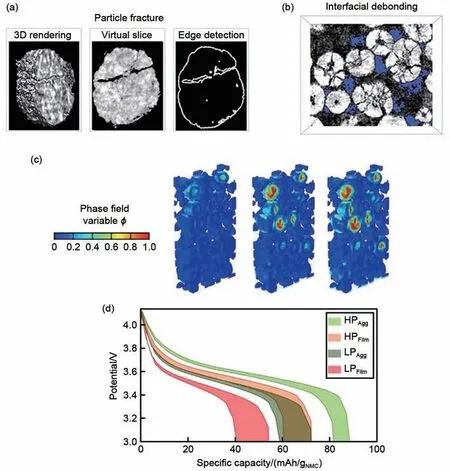

图10(a)~(b)显示了微观下颗粒破裂与电接触损失的图像[43-44]。介观尺度模型在微观的失效分析上有一定优势。Adam 等人[45]将X 射线成像技术与电化学-力学耦合模型相结合,模拟了活性颗粒裂纹生成及不同因素对裂纹扩大的影响[图10(c)]。研究发现颗粒的裂纹主要第一次充放电循环中出现,高放电倍率会产生更大的裂纹。此外,对于厚电极而言,颗粒内锂离子的缓慢扩散限制了厚电极的性能并加剧了颗粒损伤,尤其是隔膜附近颗粒破裂较为严重,这表明需要对电极微观结构进行分级设计。在隔膜处设计小粒径的颗粒,增大活性表面积以生产高容量、更厚的电极提高电池使用寿命。

图10 (a),(b) 循环后的NMC电极的颗粒断裂和界面脱粘图像;(c) 不同放电深度下的颗粒破裂模拟;(d) 不同形态CBD相对介观尺度模型的仿真性能的影响Fig.10 (a), (b) Particle fracture and interface debonding images of NMC electrodes after cycling;(c) Simulation of particle rupture at different discharge depths; (d) Simulation of different CBD phase morphologies in reconstructed models

活性物质与导电黏结剂相(CBD)的接触损失也会导致电池退化。Chouchane等人[46]研究了活性颗粒与CBD 相的接触问题。所建立的模型考虑了CBD 相的两种形态,分别是薄膜形态和团聚体形态。薄膜形态的CBD 相与活性物质接触更多,有利于电子的传导。但过多的接触会使活性颗粒与电解质接触减少,不利于界面反应。图10(d)展示了高孔隙率、低孔隙率下的不同CBD 相形态的放电模拟,发现“团聚体形态”的模型性能更好。因此,CBD 相需要与活性物质良好接触,提供电子传导路径,但也不能过多地影响颗粒与电解质的接触面积。

2.4 微观结构设计

2.4.1 微观结构生成

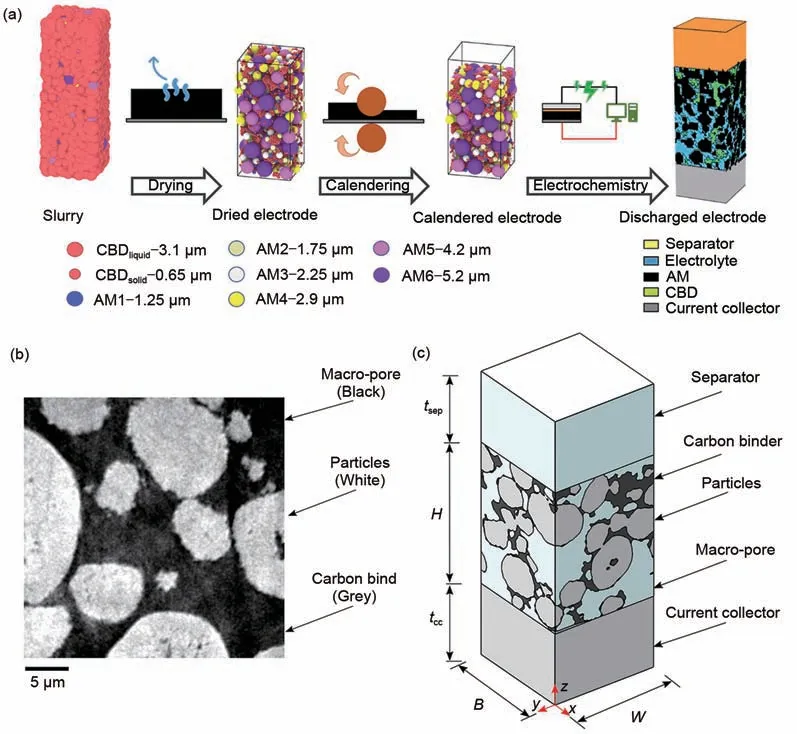

电池的微观结构会影响电池的电化学性能和稳定性,建立介观尺度电化学模型有利于理解电极结构对性能的影响并指导电极结构设计。模型中电极结构的生成方法一般可分为两种。一种是通过算法人为生成虚拟的电极结构。通过人为设定AM 相、CBD 相及孔隙相的比例和AM 相与CBD 相的颗粒形状,利用相关计算软件在三维空间中生成三相结构。Liu 等人[47]使用LAMMPS 软件,生成电极的三维结构,设置AM相与CBD相为直径不等的球形颗粒,颗粒生成过程中没有发生重叠,并通过收缩CBD相和压缩厚度来模拟干燥和压实过程。

另一种方法则是先通过先进成像技术获取电极真实结构,再通过图像处理技术得到电极介观尺度模型,也可称为重构模型。其中电子计算机断层扫描(computed tomography,CT)技术和聚焦离子束扫描电镜(FIB-SЕM)技术得到广泛使用,而CT 技术可以无损地获取电极结构图像,有一定优势。如图11(b)~(c)所示,Boyce等人[48]利用纳米CT技术获取电极切片图,使用Avizo 软件进行了图像处理,包括使用非局部均值滤波器对图像滤波及平滑;使用分水岭算法进行三相分割;使用形态学控制调整局部孔隙率。最终获得包含电极结构信息的介观尺度模型。

图11 (a) LAMMPS软件生成电极结构;(b) X射线断层扫描的电极的原始2D切片图;(c) 多孔电极三维微观结构Fig.11 (a) Micro Structure of electrodes developed with LAMMPS; (b) Raw 2D tomography image of electrode with X-ray tomography; (c) 3D microstructures of porous electrodes

2.4.2 制造工艺的模拟

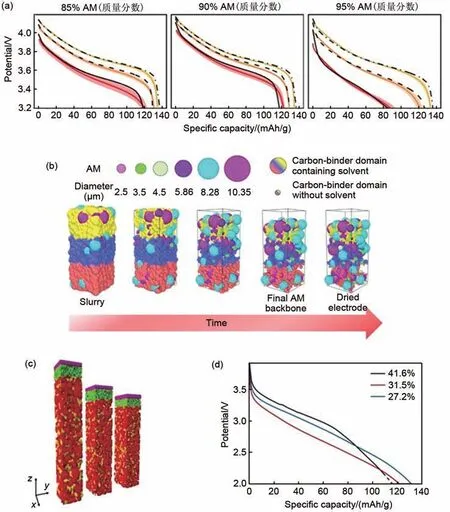

锂离子电池的制备工艺(例如浆料配比、干燥步骤、压实)对电池性能具有较大的影响,通过仿真技术模拟不同制备工艺下的电极性能,可以对电极的制备提供指导。Liu等人的课题组[47]在这方面有很多研究。他们使用LAMMPS 计算软件,通过粗粒度分子动力学/离散元法生成电极微观结构,建立了三相介观尺度模型。在电极生成过程中控制活性物质、导电黏结剂相和孔隙相的比例,生成了三种不同配方的模型,即AM∶CBD 分别为85∶15、90∶10、95∶15。三个模型不同倍率的放电曲线如图12(a)所示。可以看到90∶10配比的模型具有更好的高倍率保持率,95∶15的模型下降最严重,在高倍率下的放电容量最低。由此确定了优良的浆料配比工艺。Lombardo 和Ngandjong 等人[49-50]模拟了干燥和压实工艺对电池性能的影响。通过收缩CBD 颗粒并增加其密度来模拟干燥过程[图12(b)],调整不同位置的收缩速度模拟干燥的不均匀性,并最终确定了合理的干燥方案。通过收缩电极厚度模拟压实步骤[图12(c)],放电曲线的仿真结果表明未压实电极性能较差[图12(d)],这是由于活性物质与CBD的接触不充分,影响了电荷传输过程。

图12 (a) 不同浆料配比的性能仿真;(b) 干燥工艺的仿真模拟;(c),(d) 压实工艺的模拟及其对性能的影响Fig.12 (a) Discharge simulation of three-dimensional reconstruction models with different slurry ratios;(b) Simulation of the drying process of NCM cathode; (c), (d) Simulation of compaction process of NCM cathode

2.4.3 微观结构参数优化

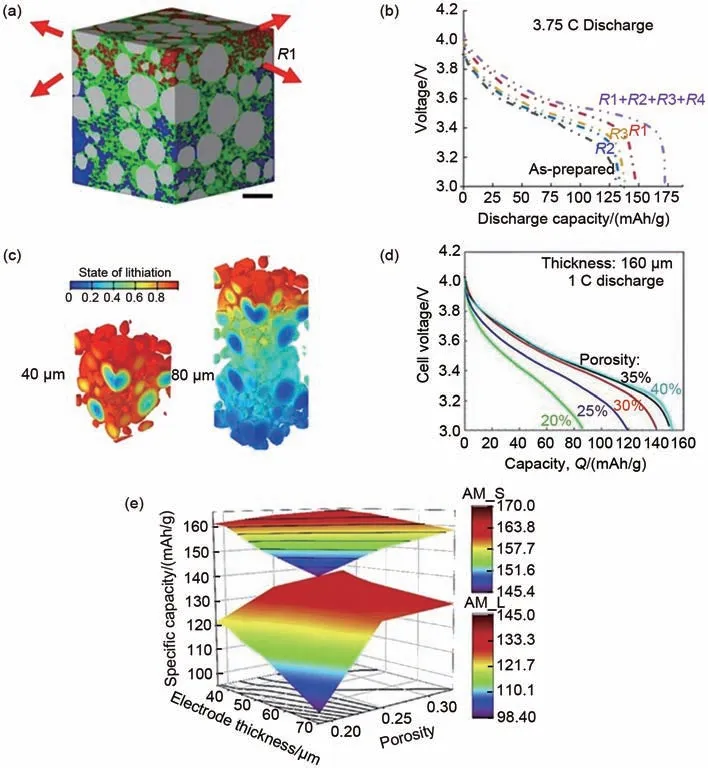

Lu 等人[51]通过双扫描叠加技术建立了包含三相(活性物质相、CBD 相、孔隙相)的重构模型[图13(a)],考虑了活性颗粒大小、电极孔隙率对电化学性能的影响。通过形态学控制调整了颗粒粒径的大小、不同位置的孔隙率,并通过颗粒锂化状态、电解质浓度梯度、锂离子通量分布确定了合适的改良方案。模拟了不同倍率放电的电池性能,发现在较高倍率(5 C)放电时,颗粒内及电极厚度方向上有着较大的浓度梯度,导致较低的电池容量。通过调整隔膜处的颗粒粒径,选用更小的粒径后,颗粒的锂化状态分布更均匀,电池容量得到提升。这是因为小颗粒缩短了锂离子在颗粒内的传输路径,从而缓解了浓度梯度。随后,通过调节电极从隔膜处到集流体处的活性物质的直径,获得具有梯度结构的孔隙分布:从靠近隔膜到靠近集流体的位置,电极的孔隙率逐渐降低。仿真结果表明具有梯度结构电极的电池比容量达到175 mAh/g,远高于未结构优化的电极的比容量(125 mAh/g),如图13(b)。这是因为增加的孔隙率改善了电池的液相传输过程,使活性物质能在充放电过程中充分反应。

图13 (a) 三维重构模型及微观形貌调控;(b) 调整不同位置孔隙率后的重构模型的放电模拟;(c)~(d) 不同厚度的重构模型的放电仿真;(e) 孔隙率和电极厚度对比容量的影响Fig.13 (a) Morphological control of three-dimensional reconstruction models; (b) Discharge simulation of three-dimensional reconstruction models with adjusted porosity; (c)-(d) Discharge simulation of reconstruction models with different thicknesses; (e) The effects of porosity and electrode thickness on capacity

Adam 等人[48]搭建了具有不同厚度电极的介观尺度模型(40 μm,80 μm,160 μm)。研究电极厚度对电池性能的影响。研究发现,电极厚度的增加使得锂离子在厚度方向上的扩散路径增加,导致电极材料不能充分反应,不同位置的颗粒的锂化状态不均匀[图13(c)],在厚度方向上产生较高的电解质浓度梯度;通过提高电极的宏观孔隙率可以改善电池放电性能,如图13(d)。Sohrab 等人[52]探讨了颗粒粒径、厚度与孔隙率对电池比容量的影响。研究发现粒径较小的电极在同等情况下展现了更高的比容量。厚度和孔隙率也会影响电池的电化学性能,电极厚度的增加、孔隙率的降低均会导致电池放电比容量的下降[图13(e)]。当孔隙率低于0.25时,厚度的增加引起比容量下降严重;孔隙率高于0.25时,厚度对比容量的影响不明显。这对电池的制造工艺、微观结构的改善有着指导意义。

2.5 其他应用

电化学模型在模型简化、在线应用以及新型电池中也有着广泛应用。Domenico 等人[53]对P2D 模型进行了简化,可以较好地估计电池的SOC,并实现了在线应用。使用降阶电化学模型快速检测电池的内部状态对安全至关重要。Li等人[54]采用了扩展单颗粒模型,且进一步降低模型的复杂性,模拟了电极、电解质和电池SOC 中的Li+浓度。对模型进行了实验验证,尽管初始电荷状态误差为20%,但仍具有快速收敛性、鲁棒性和高精度。

Hamed等人[55-56]首次建立了固态电解质电池的重构模型,模拟了电池恒电流放电性能,探索了电极微观结构内物理和电化学特性的空间分布。他们还分析了固态电解质与活性物质接触位置的应力峰值、固态电解质刚度对应力的影响。模型对固态电解质电池微观结构设计提供了指导。Zhang等人[57]提出浓电解质中缓慢的离子传输限制了锂硫电池的速率能力,建立的锂硫模型证明了这种传输机制,预测了高放电电流导致的放电容量损失可以在一定时间内恢复,为进一步研究打下基础。

3 总结

模拟仿真技术如今已经成为锂离子电池基础研究的重要工具。本文介绍了电化学模型在几种不同方向上的应用。通过建模可以直观地观察电池Li+浓度分布和电势分布以及反应速率分布等内部特性。将电化学模型与多物理场耦合时,可以计算电池内部的温度和应力,对于热失控等安全问题也可以通过仿真模拟进行研究。当引入老化模型后,可以研究电池日历老化和循环老化等问题,为提升电池稳定的循环性能使用寿命提供指导。介观尺度模型可以反映电极的微观结构,指导电极结构优化,提高电池电化学性能。可以看到,模拟仿真技术在科学研究、工程等各个领域都是必不可少的。通过仿真的方法分析锂离子电池内部特性机理、解决使用中的安全问题、优化并设计性能更好的电极结构将成为主流的开发方式。

另外,电池行业的数字化趋势逐渐受到学术界和工业界的关注,随着大数据和人工智能领域的不断发展,数据驱动方法为下一代电池设计提供了一条新道路。例如,利用机器学习优化调整充电策略;利用数据驱动多层特征来选择、调整繁琐的参数;建立庞大的材料数据库、模型数据库,借助机器学习和仿真研究的方法,分析得到最优化的设计方案等。锂离子电池模型数字化、智能化可能是未来的发展趋势。