多场景下动力电池安全特征参数的阈值测试与分析

2023-07-31刘国刚孙亚青董海书

宗 磊,陈 龙,朱 峰,刘国刚,孙亚青,董海书

(北京国家新能源汽车技术创新中心有限公司,北京 100174)

目前,我国电动汽车和动力电池产业正在经历从政策支持向市场化竞争的有序转变。作为电动汽车中核心的动力元件,动力电池近年来在产品质量提升、安全标准制定以及故障预警预测方面均取得了重大进展。根据中国新能源汽车大数据研究报告公布的数据,2019—2021 年车辆的起火事故率分别为0.037%、0.0303%和0.0084%,呈逐年下降的趋势[1],说明了电动汽车的安全性能整体向好。然而,随着电动汽车保有量的增加,车辆在使用过程中面临的相关安全问题还是非常严峻。从市场监管总局公布的2022 年全国汽车召回情况来看,新能源汽车召回数量占全年总数量的27.0%,同比增长31.5%[2]。因此,动力电池在安全性能提升方面的工作依然任重道远。

由于电动汽车中的电池系统是由上百个电池单体通过串并联组合而成,因此电池单体的一致性是影响动力电池安全性的关键因素之一[3]。车用动力电池的一致性主要反映在电池相关特征参数之间的差异,这些参数主要包括电池的容量、内阻、自放电率、电荷状态(SOC)和端电压等[4]。对于车用动力电池系统来说,电压和内阻差异是电池系统内不一致的直观表现,而温度差异则是影响单体不一致的主要外界因素[5-6]。在车辆实际运行过程中,为了准确评估电池系统的不一致性和安全性,电池管理系统一般会采用多级预警模式,通过设计不同的特征参数阈值来反映不同程度的故障。目前,特征参数阈值的确定方法可以分为经验法、实验法和模型法[7-8],其中经验法和实验法在面向实车工况下通常存在一定误差[9],易导致漏报或误报风险;而模型法则需要精准的电池模型和车端的强大算力,在实际使用中也较为困难。此外,由于电池系统的一致性是一个相对值,随着动力电池容量的逐步衰减,电池不一致性程度也会发生动态变化,给阈值设定和预警策略开发带来了一定难度。樊彬等[10]采用实验手段测试了车用三元电池系统在循环过程中的电压差异,结果显示电池系统初始放电末端电压差为0.171 V,在经历2500次循环后放电末端电压差为0.55 V。近年来,基于车辆运行数据和大数据算法被广泛用于特征参数分析,通过研究关键参数在时间上的变化规律,可以尽早了解电池系统安全状态的恶化趋势。黄顺等[11]基于神经网络算法建立了动力电池压差预测模型,分析了里程、电流、电压、温度和SOC 等关键参数与电压差之间的关系,结果显示压差随里程的增加逐步升高,最高可达0.45 V。

在以往的研究中,大多采用了实验测试法或大数据法来分析安全特征参数阈值的演化规律,而对阈值出现的实际原因研究较少。本工作基于云端数据分析、高低温工况测试和极端条件测试,综合分析了车辆在不同场景下的安全特征参数阈值及其原因。基于临退役电动汽车在全生命周期下的云端数据,分析了车辆在正常使用过程中,电压极差和温度极差两项关键安全特征参数阈值随时间的变化规律,以及易导致差异增加的主要原因;之后采用实验方法,测试了该电池系统在高低温场景下的电压和温度差异特征;进一步,本研究还对比分析了极端过温的场景下,新旧电池的开路电压、内阻和膨胀尺寸三项安全特征参数的差异。综合上述多场景下的测试和分析结果,可为电池系统的一致性和安全性预警开发提供参考。

1 实验方法

1.1 测试对象

本研究所用车辆的电池系统由90 个单体串联而成,电池材料体系为三元/石墨体系,冷却方式为自然冷却,已行驶里程为15.2万公里,使用年限4 年,已处于临退役阶段。测试用电池单体同样为三元/石墨体系,分别选用新生产的电池单体与从旧电池系统上拆解下的电池单体,其中新电池的标称容量100 Ah,旧电池的容量为79 Ah左右,电池尺寸为148 mm×101.8 mm×52.22 mm。

1.2 实验设备

电池系统的充放电实验所用设备为AVL Е-Storage HV充放电测试仪,采用SЕWT-A-100LS步入式高低温环境试验箱实现电池系统的低温测试环境,采用CANDTU-200UR车载CAN-bus数据记录仪采集电池系统中的关键数据。电池单体的充电放电实验所用设备为新威CT-4016 充放电测试仪,过充和过温实验在ЕPO-3000-SP-AR 高低温型环境箱中完成,采用LR8450-120 数据采集仪记录相关数据,采用HIOKI BT3562 电池测试仪测试电池的开路电压及内阻。

1.3 实验步骤

考虑到车辆在实际使用过程中将经历多种场景,而某些特殊场景将会对安全特征参数产生较大影响。本工作在实验设计时为了能够尽量覆盖各类极端工况,将环境因素设定为高低温环境,再与电池的倍率快速变化、快放与快充三种极端工况进行交叉实验设计。最终将电池系统的实验确定为低温下的NЕDC工况,高低温高速驾驶,高低温充电三项测试,电池单体测试为电池的过温测试。各个工况的具体实验步骤如下:

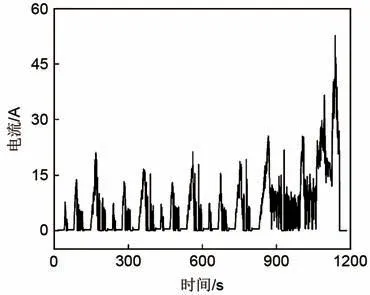

(1)低温NЕDC工况

①将电池系统静置到(25±2) ℃,并以1/3 C 电流放电至截止电压;②依据车辆快充策略,在25 ℃下进行分步快充至截止电压;③将电池系统静置到(-20±2) ℃,并依据NЕDC放电策略(图1)进行放电,放电电流依据车辆的转毂实验确定。

图1 NEDC工况下的电流--时间曲线Fig.1 Current-time curve in NEDC condition

(2)低温高速驾驶工况

①将电池系统静置到(25±2) ℃,并以1/3 C电流放电至截止电压;②依据车辆快充策略,在25 ℃下进行快充至截止电压;③将电池系统静置到(0±2) ℃,以68 A电流持续放电至截止电压,其中68 A为车辆以120 km/h匀速行驶时的放电电流。

(3)高温高速驾驶工况

①将电池系统静置到(25±2) ℃,并以1/3 C 电流放电至截止电压;②依据车辆快充策略,在25 ℃下进行快充至截止电压;③将电池系统静置到(45±2) ℃,以68 A电流持续放电至截止电压。

(4)低温恒流充电工况

①将电池系统静置到(25±2) ℃,并以1/3 C 电流放电至截止电压;②将电池系统静置到(0±2) ℃,以24 A 充电至截止电压,期间若电池系统最高温度达到55 ℃则停止充电。

(5)高温快充工况

①将电池系统静置到(25±2) ℃,并以1/3 C 电流放电至截止电压;②将电池系统静置到(45±2) ℃,以快充策略充电至截止电压,期间若电池系统最高温度达到55 ℃则停止充电。

(6)过温测试工况

过温实验的测试对象为电池单体,具体步骤参考GB 38031—2020中的过温测试流程。①将电池单体静置到(25±2) ℃,并以1/3 C电流放电至截止电压;②依据车辆快充策略,在25 ℃下进行快充至截止电压;③将单体放入温度箱内,升温速率为5 ℃/min,升温至(130±2) ℃,保温30 min 后停止加热,期间持续观察电池状态。

2 结果与讨论

2.1 基于车辆云端数据的电池系统安全特征参数分析

车辆在正常使用下,需要向主机厂的监控云平台实时上传车辆及电池的关键数据,从而满足车辆在开发、运维及服务方面的需求。根据GB/T 32960《电动汽车远程服务与管理系统技术规范》要求,必须上传的关键参数包括时间、里程、总电压、总电流,最大/最小单体电压、最大/最小单体温度以及相关报警信息等。对于实车的运行来说,系统压差和温差是评价电池一致性的最为关键的指标,因此需要关注这两项参数在全生命周期下的演化规律及产生原因。

2.1.1 电压极差

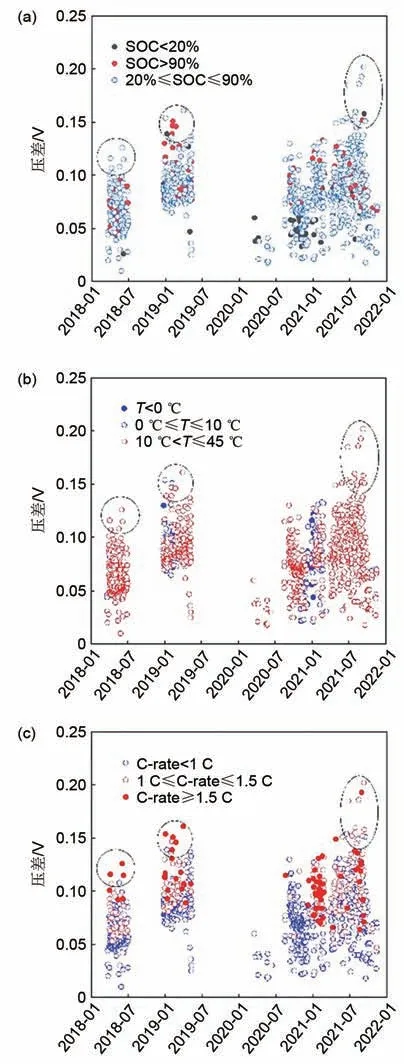

由于云端数据是由车辆BMS 系统采集,再通过T-box上传至云平台,因此数据的传输过程会受到硬件本身和周围环境的影响,易出现数据重复、丢失、精度不足等问题[12]。在分析云端数据之前,需要先对原始数据进行数据清洗,只保留满足要求的有效数据。之后,根据车辆使用状态对云端数据进行特征分类,提取每次驾驶或者充电特征行为的数据,再分别统计每次充放电特征中的最大电压极差作为压差阈值指标。经分析,该车在服役期间共存在1706次使用特征,其中驾驶特征1132次,充电特征574次。分别将特征中的最大电压极差用圆形表示,绘制全生命周期下的电压极差分布图。图2(a)为车辆在驾驶过程中的压差分布情况,结果显示经过清洗后的云端数据分成了三部分,可分别代表车辆在使用初期、中期和末期的压差特征。该车在驾驶初期的各电压极差中最大值为0.125 V,而中期和末期的极差最大值分别为0.16 V和0.2 V,可见该车的压差阈值随着使用过程呈现逐步上升趋势,这说明电池系统一致性随着使用过程而逐步降低。

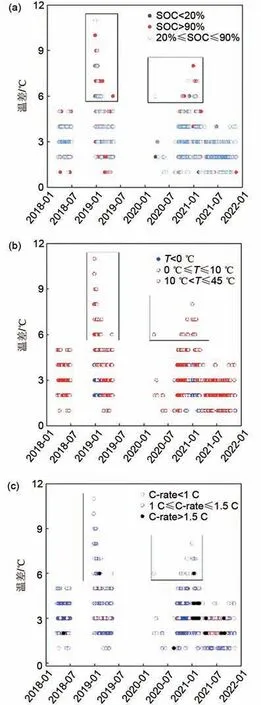

图2 全生命周期驾驶特征中的最大电压极差分布(a) 不同SOC;(b) 不同温度;(c) 不同倍率Fig.2 The distribution of maximum voltage difference of driving stage in full life cycle(a) with different SOC; (b) with different temperature; (c) with different C-rate

为了进一步分析导致车辆电压极差过大的具体原因,本工作分别研究了驾驶与充电过程中SOC区间,温度和倍率对电压极差的影响。以SOC 区间为例,电池系统易在低SOC和高SOC两个阶段出现较大的电压差异[13-14],通过提取每次驾驶过程中最大电压极差对应的SOC 并进行统计,可获得SOC 区间分布与电压极差的关系,如图2(a)所示。在车辆使用初期,驾驶员在低SOC 下的驾驶行为较少,中后期逐步增多。但是,通过分析图中圆圈处的不同阶段压差阈值发现,当SOC<20%或SOC>90%时可导致较大的压差出现,但是还有很大一部分压差出现在了SOC 中间范围。为了分析其原因,本研究继续整理了不同驾驶阶段的平均温度与压差的关系,如图2(b)所示。图中的蓝色代表低温,可见蓝色出现的区域较为集中,对应了服役环境为秋冬季节。通过对比圆圈处的颜色可知,只有一小部分压差是由于低温导致,大部分情况下电池均处于常温。图2(c)展示了不同倍率下的电压极差结果,可以明显看出当倍率大于1 C时(红色空心和实心),在相同使用阶段中高倍率下的电压极差基本要大于低倍率的结果(蓝色)。而在三个压差阈值区域中,红色也占了绝大部分,这说明了电流倍率较大是导致较大压差出现的主要原因。综合上述结果可知,在驾驶过程中较大电压极差的出现会受到高低SOC 区间和低温的影响,但是倍率的作用最为主要,与之对应的是驾驶过程中出现的急加速和急减速状态,因此应尽量避免。

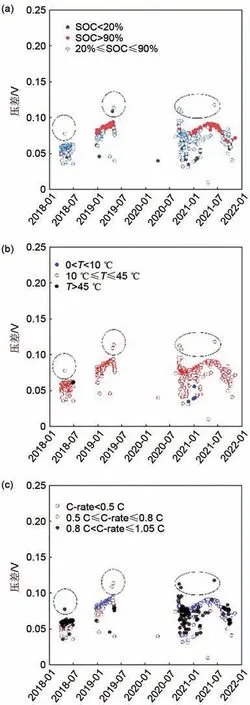

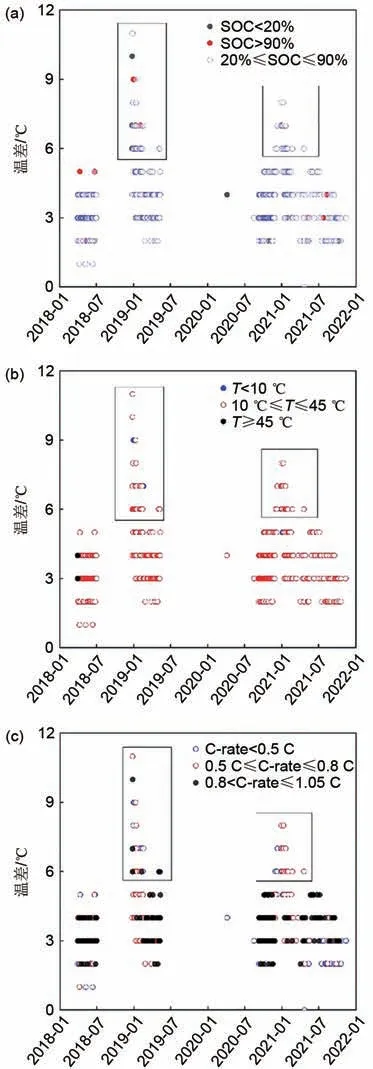

图3中展示了车辆在充电工况下的最大电压极差分布,首先充电过程中表现出的电压极差也具有逐步升高的趋势,但是充电过程中的压差阈值要明显低于驾驶过程,最大值只有0.12 V,这是因为车辆的充电策略一般较为稳定,不会出现瞬时大电流的工况。图3(a)反映了SOC 区间与压差的影响,我们发现SOC>90%时的压差通常大于其他范围,而且数值相对集中。这是因为车辆在日常充电过程中通常会将电池充满,导致充电后期压差过大,但是实际上该阶段的压差极值依然在0.1 V 以内,处于较低压差范围。而SOC<20%所对应的压差较少且比较分散,说明压差的出现还会受到其他因素的影响。图3(b)反映了充电过程中温度对压差的影响,可见车辆在充电过程中多数情况处于电池的最佳使用温度区间10~45 ℃,只有极少数情况会出现较低或者较高温度,且高低温工况也没有引发较大的压差。图3(c)为充电倍率对压差的影响,由于车辆的充电策略在出厂时已经固定,最大充电倍率为1.05 C,且快充工况是以阶梯降电流方式充电,因此不会出现与驾驶特征中类似的大电流工况。对于圆圈处出现的压差阈值,我们发现多数是由于充电倍率较大导致,而第二个圆圈中两处红色点的倍率值实际上也达到了0.78 C 和0.79 C,非常接近较大倍率边界。此外,图3(a)中对应位置一个压差点的SOC小于20%,说明在低SOC阶段下的大倍率充电易触发较大压差的出现。综上所述,在充电过程中低SOC 区间和高充电倍率是导致压差大的重要因素。

图3 全生命周期充电特征中的最大电压极差分布(a) 不同SOC;(b) 不同温度;(c) 不同倍率Fig.3 The distribution of maximum voltage difference of charging stage in full life cycle(a) with different SOC; (b) with different temperature;(c) with different C-rate

2.1.2 温度极差

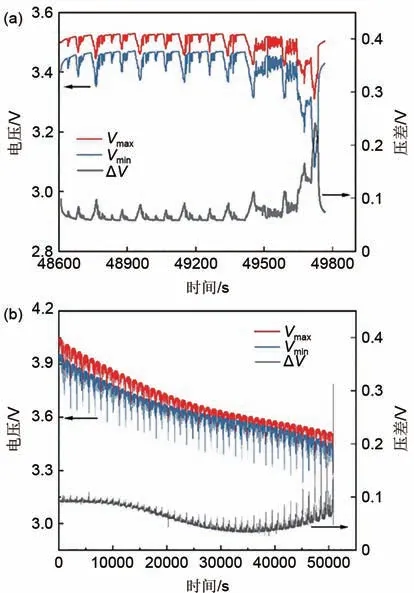

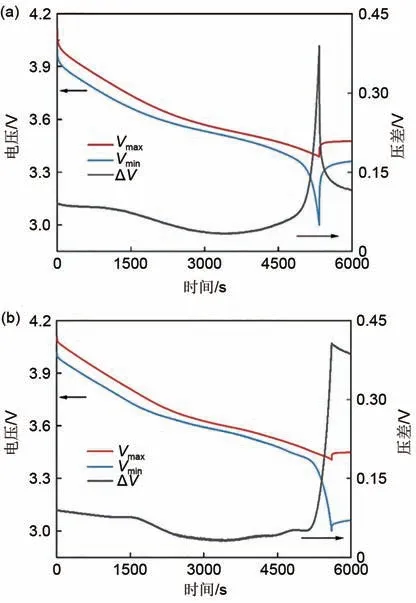

电池系统中的温度一致性是除制造因素以外影响单体一致性的主要因素,相关研究指出电池系统中的温度极差应保持在5 ℃以内[15]。本工作分别统计了该车在驾驶阶段和充电阶段中出现的温度极差,同时分析了SOC、温度与充电倍率对温差的影响,并将结果绘制在图4 和图5 中。总体看来,温度极差分布较为集中,受温度传感器测量精度的影响,温度极差精度为1 ℃。结果显示该车在服役过程中大部分时段都可将温差保持在5 ℃以内,但是存在两个温差较大的阶段,最大峰值达到11 ℃。为了分析其原因,首先分析了驾驶过程中不同SOC阶段与温度极差的关系,如图4(a)所示。对于驾驶阶段,大部分温度极差还是出现在了SOC 20%~90%之间,SOC 在90%以上的情况次之,SOC 低于20%情况最少。图中的两处方框内的结果为大于5 ℃时的温度极差工况,可见方框内三种SOC 范围均有出现,因此考虑SOC 范围不是造成较大温度极差的主要原因。图4(b)展示了系统内温度与温差的关系,其中温度为充电过程中的平均温度。结果显示低温情况出现较少且集中在1月份左右,而大部分结果均处于10~45 ℃之间,包括方框中的较大温度极差情况。图4(c)展示了放电倍率与温差的关系,在驾驶过程中由于高倍率导致的温差较少,而较大温差对应的倍率范围多数小于1 C。通过上述分析可知,在驾驶过程中SOC 范围、电池温度和充放电倍率均不是导致最大温度极差的主要原因,而图5 中的充电过程也具有相同的规律。通过进一步分析,发现驾驶和充电过程中最大温度极差出现的时间均为冬季,且云端数据显示该车辆此时处于连续的驾驶-充电-驾驶状态中。因此考虑是由于环境温度较低,而车辆在连续使用过程会持续产热,从而使系统内的温差逐步累积,最终导致了较大的温差。

图4 全生命周期驾驶特征中的最大温度极差分布(a) 不同SOC;(b) 不同温度;(c) 不同倍率Fig.4 The distribution of maximum temperature difference of driving stage in full life cycle (a) with different SOC; (b) with different temperature; (c) with different C-rate

图5 全生命周期充电特征中的最大温度极差分布(a) 不同SOC;(b) 不同温度;(c) 不同倍率Fig.5 The distribution of maximum temperature difference of charging stage in full life cycle (a) with different SOC; (b) with different temperature; (c) with different C-rate

2.2 基于高低温测试工况的电池系统安全特征参数分析

通过车辆云端数据虽然可以了解安全特征参数在全生命周期下的演化规律和阈值特征,但是车辆在大部分时间均处于正常的服役工况和环境。为了进一步探索安全特征参数的阈值,丰富不同工况下的阈值体系,本研究将该车辆的电池包拆解下来,结合充放电系统开展了低温下的NЕDC、高低温高速驾驶和充电三类工况,从而进一步揭示电池系统的压差和温差特征。

2.2.1 不同工况下的电压差异

(1)低温NЕDC工况

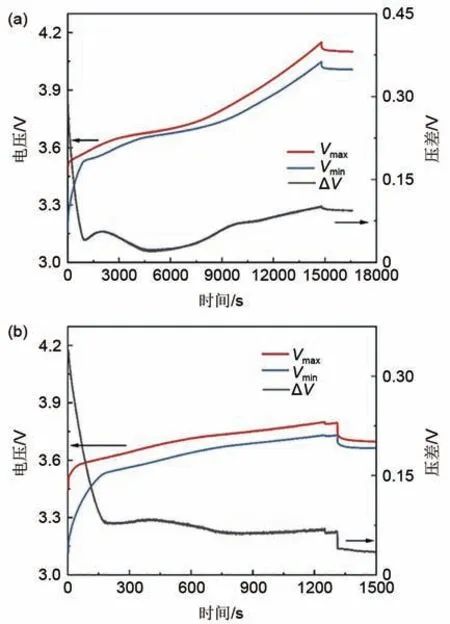

NЕDC 工况是20 世纪欧洲为测试汽车能耗而制定的标准,包括城市驾驶和郊区驾驶两种工况,其中前4个阶段为市区循环测试,之后为郊区加速测试。根据云端分析结果可知,车辆在低温环境下易加重电池系统的不一致性,为了验证电池系统在低温下的真实特征,本研究设计了-20 ℃下的NЕDC工况测试。图6(a)为单次NЕDC工况下的电池系统最高最低电压和压差,从压差结果来看,前期4个市区循环时出现的电压极差均低于0.1 V,之后在郊区驾驶阶段电压差异逐步升高,在持续加速阶段将出现电压差异的最高值。当电池以NЕDC工况持续循环放电时,电压及压差结果如图6(b)所示。在放电初期,电池系统的压差较低且较为稳定,而在放电中期阶段压差出现了一定程度的下降,这是受到了三元电池系统放电曲线特征的影响,最高和最大电压曲线在该阶段均较为平滑。随着放电过程的深入,单次NЕDC工况中的最大压差持续升高,其原因是在放电末端最低电压单体的容量会最先耗尽,导致最低电压发生迅速下降,进而与最高电压的差异越来越大。在放电结束阶段,可见-20 ℃NЕDC 工况下的电池系统最大压差为0.305 V,比实际驾驶所表现出的压差略大。

图6 NEDC测试工况下的电压及压差变化曲线(a) 单次工况;(b) 完整工况Fig.6 Voltage and voltage difference in NEDC test condition (a) Single NEDC; (b) Complete NEDC

(2)高低温高速驾驶工况

除了温度因素之外,放电倍率也是影响电池一致性的重要因素。车辆在NЕDC工况中只有很短的时间处于120 km/h,最大放电倍率有限。因此,为了分析大倍率放电对电池系统一致性的影响,本研究又开展了0 ℃和45 ℃下的高低温高速驾驶工况测试,在不考虑温度对功率限制的影响下,模拟车辆以120 km/h 持续行驶的场景,让电池系统始终保持0.54 C的恒流放电工况。图7为高低温下电池系统的恒流放电结果,结果显示电压极差也呈现先降低后升高的特征,其中0 ℃下的最大电压极差为0.39 V,而45 ℃下的最大电压极差为0.405 V。首先,高速驾驶下的压差比-20 ℃ NЕDC 的压差要大,说明放电倍率的增加会导致不一致性上升。其次,高温下的电压差要略大于低温,二者的差异主要由于0 ℃和45 ℃下的电池系统的放电容量不一致,分别为100 Ah 和105 Ah,而放电过程越往后则压差越大。此外,由于高温下的欧姆极化和电化学极化均降低,导致了高温恒流放电后的弛豫过程中电压差异一直保持较高数值。

图7 高速驾驶工况下的电压及压差变化曲线(a) 0 ℃;(b) 45 ℃Fig.7 Voltage and voltage difference in high-speed driving condition (a) 0 ℃; (b) 45 ℃

(3)高低温充电工况

车辆在驾驶过程中的电池放电一般较为随机,而在充电过程中需要严格遵守BMS 设定好的充电策略,故本研究继续测试了电池系统在高低温充电过程中的电池一致性特征,结果见图8。由于车辆在0 ℃下会限制充电功率,因此只能采用0.2 C 倍率进行慢充,如图8(a)所示。结果显示充电起始阶段的压差最大,数值为0.309 V,这与放电过程的结束阶段对应,说明了电池系统在低SOC 下的充放电过程中将导致最大压差的出现。在之后的充电过程中,压差先下降后上升,在充电结束阶段时的最大压差为0.12 V。图8(b)为45 ℃下快充过程中的电压和压差,具体充电策略为阶梯充电,倍率依据1.05 C—0.91 C—0.77 C—0.5 C—0.3 C 逐步降低。在充电起始阶段,就出现了最大压差极值0.339 V,比低温充电时的最大电压略大,这是因为高温快充的初始充电倍率较大。之后,随着充电过程的进行压差逐步下降,当充电倍率进入第二阶梯时,由于系统触发了截止温度55 ℃,导致充电过程停止,也说明在高温快充过程中的产热较为严重。

图8 充电工况下的电压和压差变化情况(a) 0 ℃;(b) 45 ℃Fig.8 Voltage and voltage difference in charging condition (a) 0 ℃; (b) 45 ℃

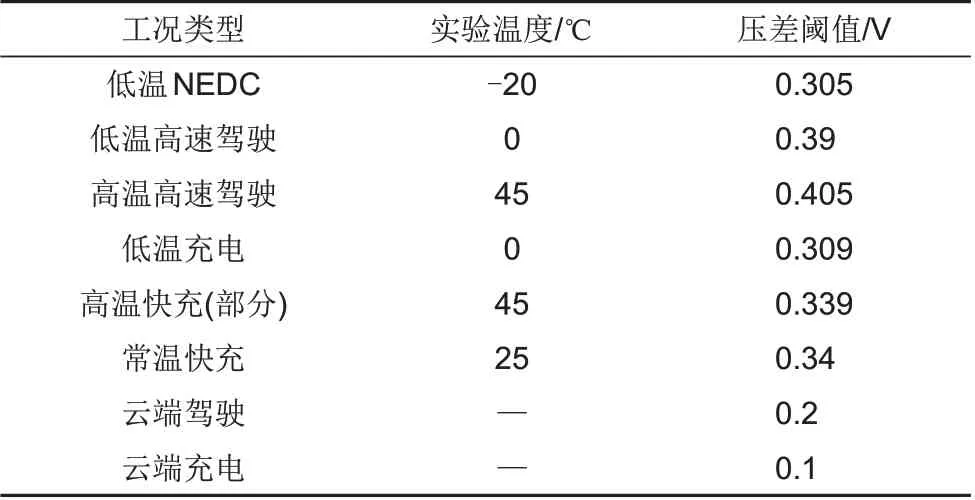

在分析了上述各种工况下的压差变化特征及产生原因之后,将不同工况的压差阈值汇总至表1中。通过对比云端数据和实测数据发现,实测工况的压差阈值要明显大于云端工况,说明实测工况能够更加充分地暴露电池系统的不一致性。而在各类实测工况中,凡是涉及低SOC 区间和高倍率放电的工况,将导致较大压差的出现,并且同类工况下高温下的压差要略大于低温。因此,在临退役车辆的实际使用过程中,应尽量避免能够导致较大压差的使用工况,或者设计合理的电池管理策略,保证电池的稳定使用和安全运行。

表1 不同场景下电池系统的压差阈值Table 1 The threshold of voltage difference of battery system in different conditions

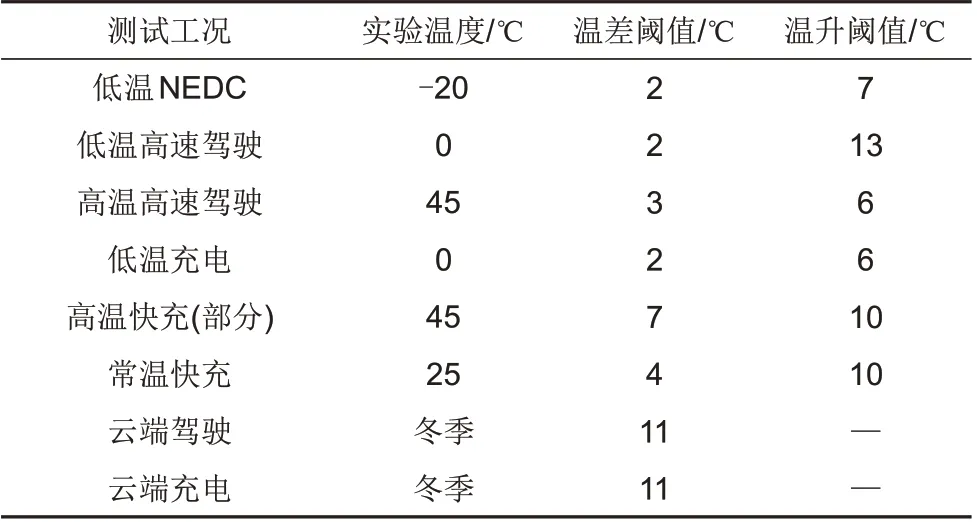

2.2.2 不同工况下的温度差异

为了弥补车辆云端数据中真实环境温度的缺失,本研究利用高低温试验箱,将电池系统恒定在高低温下,测试并记录了高低温下不同工况的温差和温升阈值,如表2所示。对于温差阈值,只有高温快充工况表现出了7 ℃的温差,其余工况的温差均较小。考虑高温下的快充并未完成,我们将常温下完成的快充数据与之对比,发现常温快充的最大温度极差只有4 ℃,说明高温快充下由于环境温度较高,电池内部产生的热量无法及时向外界散失,导致中心处的温度持续升高,最终形成较大的温度差异。此外,实测工况下并未出现云端工况中11 ℃的大幅温差,是因为测试工况均为一次充电和放电,不能反映出温差随循环充放过程的累积效应。对于温升阈值来说,最大值出现在了低温高速驾驶工况,这是因为相较于高温高速驾驶,电池系统在低温环境下的极化生热更大。总之,综合云端及实测工况的结果,车辆在实际使用过程中应尽量避免低温下的持续大功率充放电,以及在高温下进行长时间快充,从而避免较大温差的出现。

表2 不同场景下电池系统的温差和温升阈值Table 2 The threshold of temperature difference and temperature rise of battery system in different conditions

2.3 基于过温工况的电池单体安全特征参数分析

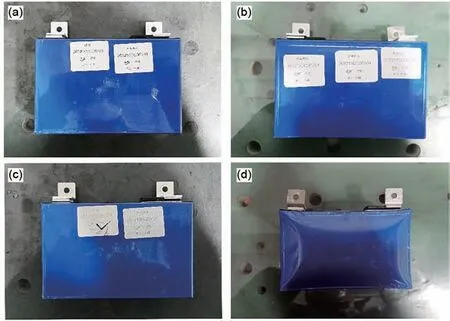

图9 过温测试前后新旧电池单体外观(a) 新电池测试前;(b) 旧电池测试前;(c) 新电池测试后;(d) 旧电芯测试后Fig.9 Sample appearances of the new and degraded battery cells before and after overtemperature testing(a) new cell before testing; (b)degraded cell before testing; (c) new cell after testing; (d) degraded cell after testing

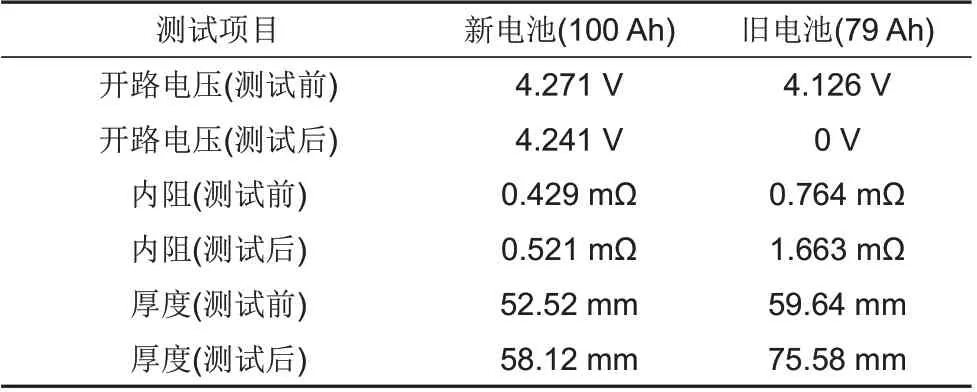

为了进一步分析电池在极端情况下的安全特征参数,本研究针对新旧两种电池单体开展了过温实验,其中旧电池为从车辆上拆解下的退役电池,实测容量为79 Ah。过温测试的实际温度为130 ℃,时间30 min,表3中统计了新旧电池在测试前后的开路电压、内阻和厚度三个关键特征参数。对于新电芯来说,过温前后的开路电压差别不明显,内阻和厚度均略有升高。对于旧电芯,其初始状态与新电池就存在一定差异,具体是开路电压降低,内阻升高且电池厚度增加。并且,旧电芯在经历长时间循环后电解液含量将显著降低,且负极中会出现一定量的“死锂”[16]。当电池处在高温环境下,随着SЕI模的分解,电解液会与负极中的锂金属发生反应,生成的CO2、C2H4等气体将导致电池鼓胀,而电解液的大量消耗也会导致电池内阻增加。同时,在高温环境下电池内部的隔膜收缩,孔隙会发生闭合现象,也可导致内阻增加,甚至大面积短路[17]。也有研究指出,循环老化后的电池在热失控各阶段的触发温度均有降低,说明了旧电池的热稳定性会变差[18]。总之,通过对比新旧电池在过温测试下特征参数,可以表明旧电芯在抵抗极端工况的能力更为脆弱,易成为热失控事故的触发点。

表3 过温测试前后新旧电池单体特征参数Table 3 Characteristic parameters of new and degraded battery cells before and after overtemperature testing

3 结论

本研究通过临退役电池系统的云端数据分析和高低温充放电测试,以及新旧电池单体的过温测试,分别揭示了电池系统安全特征参数阈值在实际运行中、实测工况和极端条件多种场景下的演化规律和产生原因,根据实验和分析结果可以获得以下结论。

(1)车辆的云端数据揭示了压差阈值在全生命周期下呈现出逐步增大趋势,从起始的0.125 V 增加至0.2 V,且最大阈值多数出现在车辆的大电流放电过程中;实测工况中的压差阈值要显著大于云端数据,均出现在低SOC 阶段,因此认为低SOC区间和大倍率充放电是导致电池系统压差较大的重要因素。

(2)车辆的温差阈值与车辆的使用时间关系不明显,但是与环境温度关系密切,尤其是低温下的持续驾驶-充电行为易导致温差不断升高,在云端数据中表现出了11 ℃的温差阈值;在实测工况中,高温下的快充工况也导致了7 ℃的温差,因此认为低温下的连续运行及高温下的快充可导致电池系统中的较大温差。

(3)在新旧电池的过温测试中,新电池在测试前后变化不明显,但是旧电池在经历过温测试后,其开路电压降为0 V,内阻加倍,厚度明显增加,说明旧电池抵抗过温的能力大幅下降,易在系统中首先触发热失控故障。

(4)综合云端与实测结果中安全特征参数的出现原因,在驾驶过程中应尽量避免急加速、急减速、低SOC 下驾驶、高温下快充以及低温下连续大倍率使用等操作,并且在电池管理系统中,建议加入针对老化后电池系统的报警阈值设计,从而进一步提高车辆的安全性。