7800kW绞吸挖泥船大型铰刀梁安装及镗孔工艺

2023-07-02陆正林吴文学吴玉辉

陆正林 吴文学 吴玉辉

摘 要:本文概述了在船厂船坞内仅有200t吊车的建造条件下,通过工艺创新,解决了超过1000t的大型铰刀梁的安装及镗孔的难题。铰刀梁安装共策划了三种移位安装方案,选择其中一种最优的方案,圆满地完成大型铰刀梁的安装及镗孔任务,精度及安全达到要求,效果良好。

关键词:铰刀梁;安装工艺;镗孔工艺

中图分类号:U674.31 文献标识码:A

Installation and Boring Technology of Large Reamer Beam Bridge Frame of 7 800 kW Cutter Suction Dredger

LU Zhenglin, WU Wenxue, WU Yuhui

( CSSC Huangpu Wenchong Shipyard Company Limited,Guangzhou 510725 )

Abstract: This paper summarizes how to solve the problem of installation and final boring of large reamer beam bridge frame with more than 1000 tons through process innovation under the condition that shipyards crane in the dock has only 200 tons lifting capacity, including: reamer beam installation technology, boring technology,etc. Among them,three displacement installation schemes are planned for the installation of reamer beam,and the shipyard selects one of them for successful implementation according to the actual conditions.

Key words: Reamer beam;Installation scheme ;Boring process

1 前言

铰刀梁的安装及镗孔是绞吸挖泥船建造的关键一环。以我司建造的7 800 kW绞吸挖泥船为例,其绞刀梁重量约1 200 t,在#3坞建造,没有合适的吊车满足吊装要求,如何顺利完成绞刀梁桥架的安装及调整,完成船体上下耳轴轴孔配套镗孔及轴销安装,是需要解决的重点问题。

该项目难点有三个:一是铰刀梁总重约1 200 t,要保证其支撑平稳不变形,安全放置到安装位置;二是总组成型后尺寸达到44.36 m× 8.4 m× 13.64 m,船体开槽与铰刀梁侧壁单边间隙最小仅13 mm,铰刀梁移位到开槽内时要保证桥架与船体左右舷间隙精度,避免出现碰撞、刮蹭;三是需精确调整铰刀梁位置,完成船体上下耳轴轴孔的对中镗孔和轴销安装。

2 安装技术方案

2.1 安装技术方案对比

项目组共策划了三种安装技术方案:云轨车方案;滑移小车方案;模块车方案。三种方案对比,如表1所示。

通过表1对比,最终选择采用模块车方案进行铰刀梁移位及安装。

2.2 模块车方案介绍

(1)设备及工装配置:48 t 轴的模块车共40轴;动力头2部;控制系统 1套;支撑龙门凳:载荷100 t共计16个,材料~52 t;支撑架:2 m 2个,1.3 m 2个,2 m 4个,3.5 m 2个;材料总计~25 t;支撑圆管Φ219×10 共计130 m,共计6.7 t。

(2)技术流程

① 模块车的选择及布置:对模块车载荷进行计算;确定模块车支撑位置,配套设计支撑工装;设置安全保障措施及应急预案;

② 以配套移位工装作为铰刀梁分段总组的支撑,保证单个分段总组符合安全及精度要求且方便模块小车进车;支撑工装纵向采取圆管连接,防止平移过程中出现较大的晃动导致铰刀梁中心偏移;

③ 地面划出模块车行进路线,两辆20轴模块车从艉方向分左右舷进车;

④ 模块车将铰刀梁顶高100 mm,测量桥架中心及水平变化情况;

⑤ 模块车缓慢进行,采用全站仪监控总段中心偏差,通过模块小车自身来调整桥架总段的中心偏差;

⑥ 平移到位后,通过模块车顶升使轴孔对准结构开孔。

2.3 铰刀梁安装工艺

(1)前期准备:核定铰刀梁总段重量;准备好模块车,确保支撑工装完整安全;确保鉸刀梁进仓安装前状态,如倾倒轴的耳轴板安装焊接完毕、镗孔完成;移位前对船体开槽内壁、桥架外侧板进行平面度测量,整改到精度合格;铰刀梁涂装完毕。

(2)安全要求:模块车在铰刀梁完工后准备平移时才进车;顶起后需要调整桥架水平以及监控模块车受力;铰刀梁顶升100 mm后开始平移,速度为0.5 km/h,平移距离~55 m。

(3)精度要求:保证铰刀梁在平移到位后与船体中心偏差在±2 mm内,四角水平≤12 mm,前后位置在±5 mm内,满足倾倒轴穿轴的要求。

(4)铰刀梁移位进舱流程

完成平移前相关检查及会签 →划出模块车行车指引线 →铰刀梁艏部中心监控点贴好反光片 →模块车进车;→模块车预顶升;→铰刀梁顶升100 mm后开始平移,速度为0.5 km/h →平移过程采用全站仪監控铰刀梁中心偏差→查看两侧桥架与船体间隙 →铰刀梁移到预定位置 →模块车配合完成倾倒轴安装 →铰刀梁固定 →模块车撤离。

铰刀梁移位现场照片,见图1。

2.4 铰刀梁支撑方案

(1)模块车支撑位置设置:确保支撑位置合理,避免铰刀梁在顶升及平移过程出现变形,同时避免单个模块车受力超重;保证单个铰刀梁分段总组安全且方便模块车进车;再次支撑工装纵向采取圆管进行连接,防止平移过程中出现较大的晃动,导致铰刀梁中心偏移。

(2)安全、减少工程量和降低成本:据统计,工作量包括16个100 t支撑龙门凳改造及组装、2个2 m支撑架重新制作;其他1.3 m支撑架2个、2 m支撑架4个、3.5 m支撑架2个,均直接采用#2坞原滑移支撑架,不需要重新制作。

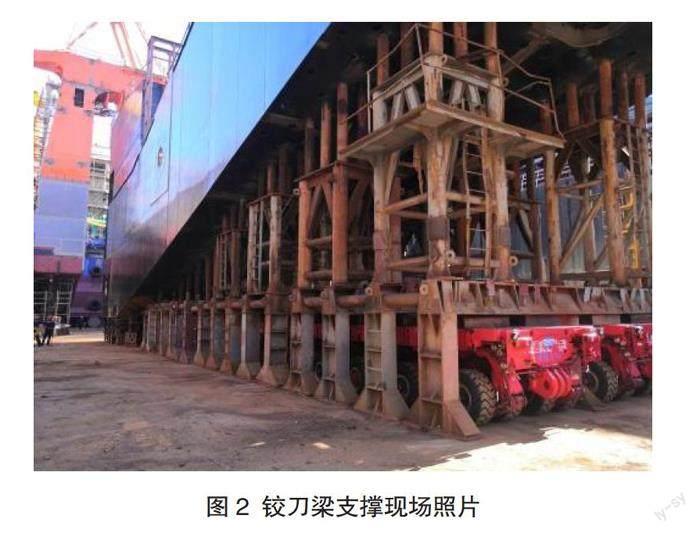

铰刀梁支撑现场照片,见图2。

2.5 铰刀梁移位进舱精度控制

(1)在地面将模块车地面行车指引线、中心线划出,供模块车行进过程中参考;

(2)在船体开槽的二层甲板上架设全站仪监控铰刀梁艏部中心,随时通报中心变化情况,供模块车操作人员调整;

(3)铰刀梁进入船体开槽位置后,左右舷派人观察船体与桥架侧面间隙,及时通报指挥人员;

(4)铰刀梁进舱精度要求:铰刀梁平移到位后,调整模块车,确保铰刀梁中心线与船体中心线基本重合,左右间隙均匀相等。中心线偏差在±2 mm内、四角水平≤12 mm、前后位置在±5 mm内,达到完全满足铰刀梁倾倒轴穿轴的要求。

3 镗孔技术方案

采用#3坞200 t吊车悬挂铰刀梁桥架艉部,利用铰刀梁桥架自身重力进行旋转,通过吊车来调整铰刀梁位置,进行上下耳轴轴孔的对中。经受力计算,当铰刀梁以倾倒轴为支点进行旋转时,铰刀梁艉部吊环承重~177.6 t≤200 t(吊车额定负荷),故#3坞200 t吊车满足铰刀梁对应船体上下耳轴轴孔镗孔施工要求。

镗孔顺序为:上耳轴轴孔→下耳轴轴孔。

铰刀梁对应船体上下耳轴孔示意图,见图3。

3.1 上下耳轴镗孔前状态要求

(1)铰刀梁平移到位后,调整铰刀梁倾倒轴轴孔和耳轴轴孔(铸件)的对中精度,符合要求后安装倾倒轴轴销,撤离模块车;

(2)铰刀梁旋转前完成铰刀梁自身结构耳轴轴孔的镗孔,试装下耳轴轴销,然后拆除耳轴轴销;

(3)铰刀梁旋转前完成船体结构锁固插销装置的安装及结构定位焊接。

3.2 上下耳轴镗孔步骤

匹配铰刀梁耳轴轴孔中心定位船体上耳轴划线 → 船体上耳轴轴孔匹配镗孔,安装衬套 → 安装上耳轴轴销报验 → 拆除上耳轴轴销 → 选择铰刀梁到下耳轴位置,进行锁紧 →匹配铰刀梁耳轴轴孔中心定位船体下耳轴划线→船体下耳轴轴孔匹配镗孔,安装衬套。

3.3 下耳轴镗孔工艺

(1)采用200 t吊配合铰刀梁旋转到位后,以桥架的耳轴孔中心作为基准来确定船体侧上耳轴孔的镗孔基准。镗孔工装架示意图4所示,注意尽量消除镗杆挠度影响,确保镗杆的同轴度。同时要注意耳轴中线除了对中精度控制在0.2 mm以内,耳轴中线对船体中心线的垂直度控制在0.1 mm以内。

(2)上耳轴镗孔完成后,采用200 t吊配合铰刀梁再次旋转到下耳轴位置后,以桥架的耳轴孔中心作为基准来确定船体侧下耳轴孔的镗孔基准。镗孔工装架设及注意事项与上耳轴镗孔类似,下耳轴节点与上耳轴类似。

5 结束语

采取模块车平移方案,圆满完成了大型铰刀梁的移位安装,精度及安全达到要求,效果良好。在吊车能力限制的情况下,成功解决了大型铰刀梁上下耳轴轴孔的镗孔问题,为后续其他类似重大总段的运输移位在方案选择、工装配置、组织管理等多方面提供了参考。