结构化永久吊点在85000DWT散货船中的应用

2023-07-02黄建军王正锐范相威罗维明

黄建军 王正锐 范相威 罗维明

摘 要:本文以我司在建的85000DWT散货船为例,分析现有船体结构特点,提出一种结构化永久吊点的方法。它在船舶建造过程中,不需要增加辅助吊码,而是通过吊环直接在这些吊点位置固定来进行翻身等吊装作业。本文对结构化吊点布置方案进行计算分析,论证其可行性,并在实船上得到应用,证实结构化永久吊点方法安全可行,具有实际应用及推广价值。

关键词:结构化;吊点;结构强度;降本增效

中图分类号:U673.2 文献标识码:A

Application of Permanent Structured Lifting Point

in 85 000 Bulk Carrier

Huang Jianjun1 , Wang Zhengrui 2, Fan Xiangwei 1, Luo Weiming 2

( 1.CSSC Huangpu Wenchong Shipbuilding Company Limited, Guangzhou 510715;

2. Guangzhou Interstellar Offshore Engineering Company Limited, Guangzhou 511462 )

Abstract: Taking the 85 000 DWT bulk carrier under construction as an example, this paper analyzes the characteristics of the existing hull structure and puts forward a method of structured permanent lifting point. In the process of ship construction, it is not necessary to add auxiliary lifting-lug, but directly fix the lifting rings at these lifting points to carry out lifting operations such as turning over. This paper puts forward the structural lifting point arrangement, calculates and analyzes to demonstrate its feasibility, and applies it to the real ship to prove that the structural permanent lifting point method is safe and effective, which has practical application and certain promotion value.

Key words: Structured; Lifting points; Structural strength; Cost decreasing and benefit increasing

1 前言

在船舶建造過程中,建造厂会根据自身厂区的设备能力来策划建造流程,梳理一套符合自身建造能力且能快速高效建造的工艺文件,并根据船舶的结构型式特点来进行综合考虑。

常规的单壳散货船的结构型式为:双层底;底边舱;舷侧肋骨;顶边舱;舱口围。在分段划分时,通常是根据区域的结构型式来划分分段,分段划分后为了降低分段内施工难度,提高施工效率,会将分段划为若干组件来进行建造,组件与组件间组合为一个分段;而组件的翻身、合拢都是通过后续的焊接吊耳进行辅助操作,翻身和合拢完后需要切割这些吊耳,然后对焊接区域批磨处理。此方法工作量大、且效率低、人工成本高,作业时也存在一定的安全隐患。

为了改善上述问题,本文提出一种结构化永久吊点的方法,分析现有船舶结构特点,在船体结构中设置永久吊点,替代后期建造过程中使用的辅助吊码,尽可能的减少建造过程中使用的辅助吊码数量,而且这些永久吊点既不需要拆除,也不存在打磨,从而在一定程度上达到降本增效的目的。

本文以我司在建的85 000 DWT散货船为例,根据85000 DWT散货船结构特点提出结构化永久吊点布置方案,计算分析其可行性,最后应用到实船上,实践证明这种结构化永久吊点方法安全有效。

2 结构化永久吊点布置方案

2.1 船体结构的特点

船体结构本身具有如下特点:

(1)具有一定的结构强度,能够抵抗外力的作用;

(2)结构构件上的一些小开孔(如流水孔、透气孔等)不会影响结构本身的结构强度;

(3)货舱区域结构最小板厚12 mm,能承受的荷载足够大;

基于上述结构特点,可以设想:

(1)将本身存在的流水孔或者透气孔进行适当改造,保证起吊重量合适,理论上是可以作为吊点使用的;

(2)在没有合适的流水孔/透气孔的位置,在不影响结构自身强度的情况下,额外增开合适大小的开孔作为吊点使用;

(3)在一些不影响船舶美观以及船东使用的位置(如双层底处),在原结构上增加重板,可以承受更大的荷载。

2.2 .结构化永久吊点方案

基于上述设想,结合85 000 DWT散货船结构情况,拟在该船实施两种结构化永久吊点方案:

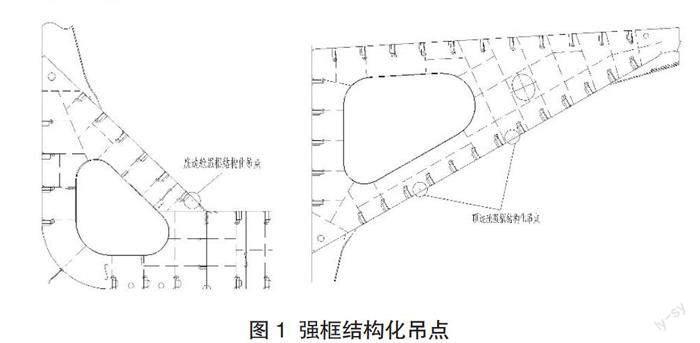

(1)底/顶边舱强框结构化吊点方案

底/顶边舱强框结构化吊点,主要用于强框自身的起吊作业,具体布置如下:

在底边舱强框靠近双层底位置额外增设1个直径30 mm的开孔作为结构化吊点;在顶边舱强框靠近货舱侧增设2个直径30 mm的开孔作为结构化吊点,如图1所示。

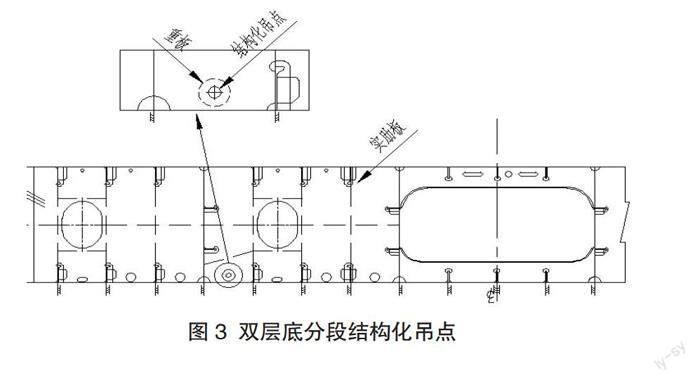

(2)双层底分段结构化永久吊点方案

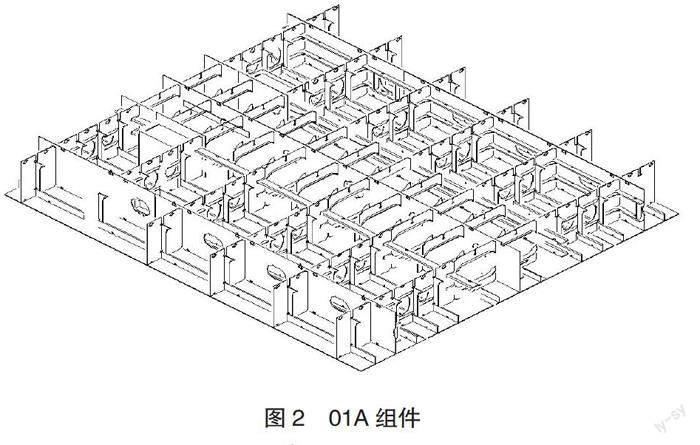

双层底分段结构化吊点,作为双层底分段平吊以及翻身辅吊使用。在双层底实肋板上,对原流水孔进行改造作为吊点使用,每个双层底分段设2个直径80 mm的吊点。以本船207分段为例,施工时为了保证焊接质量及施工舒适性,双层底分段先以内底板为基面建造组件01A,内底板拼板后安装纵横框架结构,最后进行焊接内部框架结构,如图2所示。但是整个分段是以外板为基面建造,01A组件需要整体翻身后落在外板上,然后將框架结构与外板焊接,这样才能保证此焊接形式为普通角焊。通过此种建造方式,保证了整个分段的焊接形式为普通平角焊及局部立焊,无仰焊;在组件翻身时,结构化永久吊点替代原有翻身辅吊进行吊装,吊装后不用拆除,可直接落在结构舱壁上。吊点布置如图3所示。

3 结构化永久吊点可行性论证

3.1 底/顶边舱强框结构化永久吊点

底/顶边舱强框结构化永久吊点仅用于自身起吊作业,底边舱强框重量约2.3 t,顶边舱强框重量约3.0 t,起吊重量小,参照相关标准的要求对吊点进行强度分析。

根据强框的重量及吊装过程中可能单耳吊,取计算负荷P=40 kN、动力放大系数1.15、安全系数 2.5考虑;板厚按强框实际最小板厚t1=12 mm、吊眼距边a1=50 mm、材料屈服极限σs=235 Mpa、吊点半径φ=30 mm考虑,计算校核剪切强度和挤压强度(不考虑侧向力):

3.1.1 剪应力校核

(1)许用剪应力

[τ] =0.6*[σ]=0.6*94=56.4 Mpa

(2)吊点最大剪应力

τmax=1 000*f*P/Asmin=1 000*1.15*40/(2*50*12)=38.33 Mpa,满足要求。

3.1.2 挤压应力校核

(1)许用挤压应力

[σp]=1.5*[σ]=1.5*94=141 Mpa

(2)吊点挤压应力

σp=1 000*f*P/Ap=1 000*1.15*40/(30*12)=127.78 Mpa,满足要求。

3.2 双层底分段结构化永久吊点

本文以207分段为例,对01A组件进行吊装仿真模拟,分析结构化吊点是否满足强度要求,并确定重板厚度;分段范围为纵向(x轴)FR141-100~FR155+120、横向(Y轴)±6 930 mmm、垂向从船底到内底。

3.2.1有限元模型

有限元模型使用DNV/Genie软件完成。板厚、材质按实际模拟,板、T型梁、加强筋肘板、吊耳等用壳单元模拟,球扁钢、扁钢等次要结构用梁单元模拟;钢丝绳用杆元模拟,通过设置杆元端部铰接(HINGES)属性,保证杆元只承受轴向拉力,壳单元网格尺寸取100 mmx 100 mm。有限元模型示意图,如图4所示。

3.2.2 边界条件

在肋位FR141、FR153与纵桁BL6/-6处四个位置基线处,设置水平弹簧约束,保证模型在模拟吊装分析中的稳定性。水平弹簧刚度,分别为X方向10000 [N/mm]、Y方向10000 [N/mm];另外,吊钩点处设置固定约束,包括平动方向(X、Y、Z)和转角方向(X、Y、Z)固定约束。模型边界条件,如图5所示。

3.2.3 载荷

01A组件吊装过程中,主要载荷来自于船体分段结构重量,计算仅考虑自重载荷的影响,其他载荷(如风力等)均不予考虑。

分段吊装结构强度分析中,结构自重包括内底板、纵桁等所有主要结构;次要结构等重量由分析软件SESAM/ Genie自动产生。由于模型简化以及不完整性等因素,有限元模型结构自重为65.876 t,而实际01 A组件预估重量为72 t,因此本计算载荷因子取10%,保证模型重量与实际分段重量匹配。

3.2.4 吊装工况

本文仅分析结构化永久吊点强度,由于01A组件吊装作业翻身过程中,结构化永久吊点仅辅助翻身,基本不受力,所以吊装作业过程中平吊时结构化永久吊点受力最恶劣,因此计算吊装工况仅考虑平吊作业情况,并且吊装过程中保证钢丝绳始终垂直,不产生侧向载荷。

参照GL Noble Denton指南要求,在吊装过程中结构的重量考虑1.10倍的重量重心修正系数;另外,按照吊装物体的重量范围和吊装环境的不同,应考虑不同的吊装动力放大系数。01A组件总重预估为72 t,吊装环境为陆地移动吊装,参照指南要求,吊装重量小于100 t、吊装环境为陆地移动吊装的情况,动力放大系数选用1.15,此外针对校核吊耳结构的强度,载荷放大系数额外再增加至1.30。

(1)基本载荷工况

基本载荷只有1个,即结构自重,如表1所示。

(2)吊装组合工况

分为2种组合工况:基本载荷组合工况(工况CC1)和吊耳结构校核组合工况(工况CC2),如表2所示。

4 计算结果分析

计算参照《钢质海船入级规范》(2018)要求,安全系数取1.25。分析结果显示,结构化永久吊点强度满足规范要求,如表3所示。

5 结束语

本文提出一种结构化永久吊点的方法,通过船体结构形式的自身特点设置一种结构化永久吊点,在设计过程中设计为永久形式,不再拆除。在船舶建造过程中,不需要增加辅助吊码,使用时通过吊环直接在结构自身吊孔位置固定,然后进行翻身等吊装作业。此方法简易、运输方便、结构形式简单、灵活性高,并能降低一定的安全隐患。

吊点结构化永久技术在我司在建的85000 DWT散货船上首次应用并取得初期成果。通过吊点结构化,节约分段片体吊装使用的338个A型吊码的下料、装、焊、拆、磨等消耗成本,但对起吊重量以及吊装方式有所限制,今后应进一步深化应用,降低辅助吊码的使用数量,实现更大的经济效益。

参考文献

[1]钢质海船入级规范[S],北京:人民交通出版社,2021.

[2] 船舶上层建筑整体吊装技术要求[S],北京:中国船舶工业综合技术

经济研究院,2013.