镍铁丝电爆炸特性及超细粉制备

2023-06-13张爱华史梦凡段靖邦汪重光

张爱华,史梦凡,段靖邦,汪重光,朱 亮

(1.兰州理工大学电气工程与信息工程学院,兰州 730050;2.兰州理工大学材料科学与工程学院,兰州 730050)

超细镍铁合金粉体具有磁导率高和矫顽力低等优势,其球形度、粒径和纯度将直接影响产品的磁导率、催化性等相关性能,决定了镍铁合金产品的用途[1-6]。因此,在生产制备镍铁粉末的过程中,需要根据实际需求调整工艺参数,制备球形度良好、粒径分布均匀且纯度较高的金属超细粉末。

众多学者开展了对镍铁粉末制备的研究。镍铁超细金属粉末的制备方法:机械合金化[7]、液相还原法[8]、化学共沉淀[9]、溶胶-凝胶法[10]、电沉积法[11-12]以及气雾化法[1]等。机械合金化是将原材料的金属锭子,通过机械力粉碎成颗粒状的金属粉体。该方法制备的粉体化学组成比较均一,但是球形度无法保证。气雾化法能够制备球形度良好、纯度高的镍铁金属粉末,但是粉末粒径范围较宽。利用液相还原法、化学共沉淀、溶胶-凝胶法及电沉积法制备的镍铁粉末粒径分布均匀、分散性较好且性能稳定,但是使用了化学试剂,纯度不高、成本较高且易污染环境。

金属丝电爆炸法(Electrical Explosion of Wires,EEW)制粉简称“丝电爆制粉”,制备的粉末具有形貌好、分散性高且粒径分布范围窄等优势。此外采用电爆负载材料营造惰性气氛环境的方式可以得到不易氧化且纯度较高的金属超细粉末。金属丝电爆炸制粉是将脉冲大电流导入金属丝,使金属丝在欧姆加热的作用下快速经历相变并发生爆炸[13-14],其爆炸产物在冲击波的作用下高速飞溅,经冷却沉降后形成超细粉末。利用该方法可制备球形度和分散性良好的超细粉,由于丝电爆过程不使用化学试剂,因此制备的超细粉纯度较高、生产成本较低且不污染环境。

采用丝电爆法可制备球形度良好且纯度较高的铜、铝等金属超细粉末[13,15-16],但是目前缺乏镍铁粉制备的相关研究。因此,本文对密闭爆炸腔抽真空后充入氩气,在营造的氩气气氛环境中,以镍铁丝为负载,采用丝电爆法制备镍铁超细粉。同步采集丝电爆放电波形,分析爆炸过程中放电波形及沉积能量变化规律;建立镍铁丝电爆炸过程中时变非线性电阻模型,将金属丝的实际电阻和理论计算值进行对比,探究金属丝负载电阻的变化规律及丝电爆相关机理;分析镍铁丝电爆炸工艺参数对粉末形貌、粒径的影响规律。理论分析与实验研究相结合,为丝电爆法制备镍铁超细粉的工业化应用提供解决方案。

1 实验部分

1.1 丝电爆制粉装置

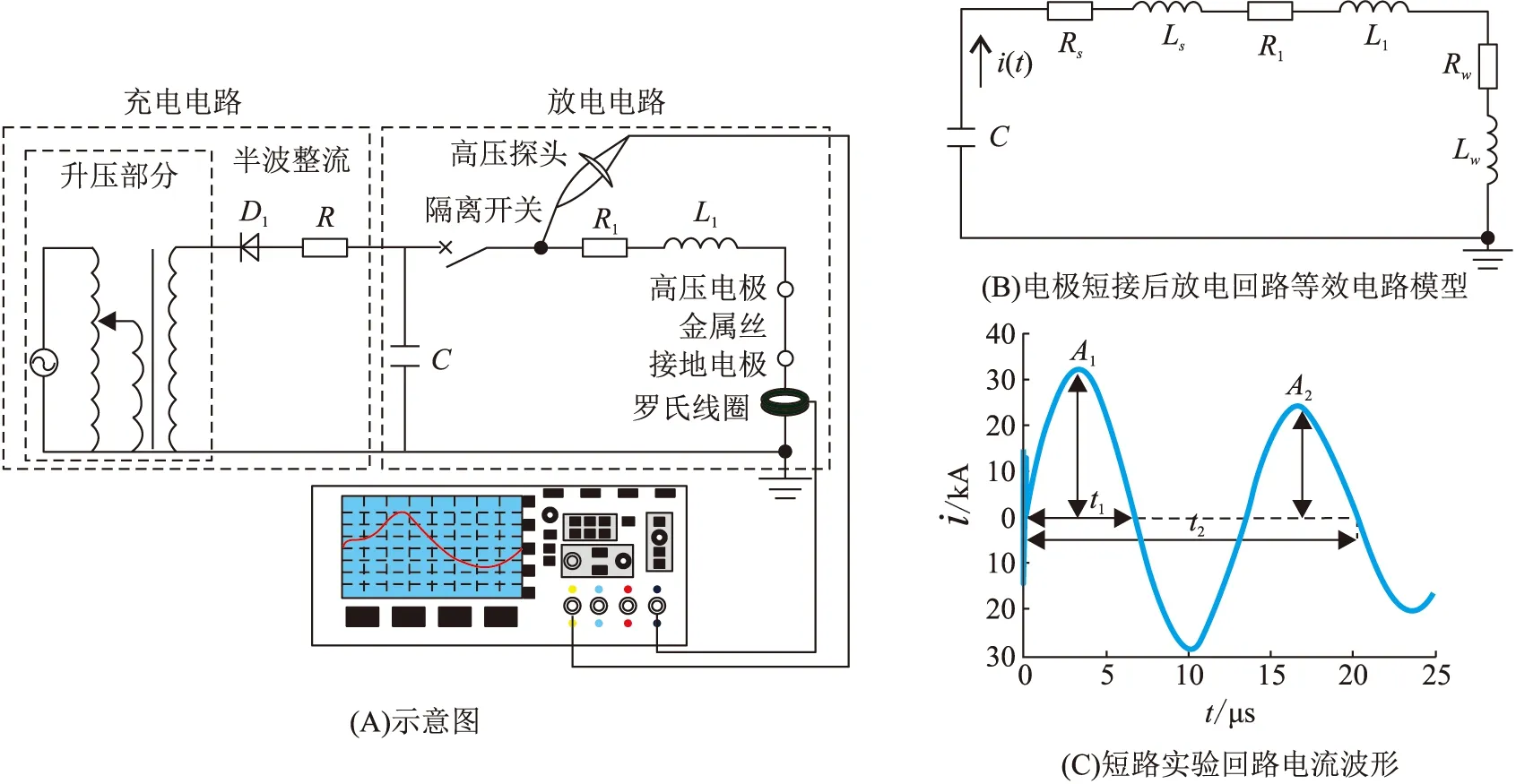

丝电爆制粉装置电路主要由充电回路(升压部分、整流电路)和放电回路(储能电容、隔离开关和负载金属丝等)组成。丝电爆电路及信号采集示意图如图1A所示,D1为整流二极管,R为限流电阻,C为储能电容,R1和L1分别为电阻、电感。

图1 丝电爆电路原理Figure 1 The principle of wire electric explosion circuit

充电回路中,220 V交流电经调压、整流后获得0~15 kV的高压直流电,存储到电容器中。丝电爆过程的关键信息包含在装置放电回路的电信号中,因此设计并搭建信号采集系统对丝电爆过程中的电信号进行采集和存储。由于电信号具有高频、高幅值的特征,采用高压探头和罗氏线圈分别测量丝电爆过程中的电压和电流信号,同时使用示波器对信号进行采集和存储。

为了计算丝电爆系统的分布参数,采用直径1.5 mm,长度66 mm的铜丝将高压电极与接地电极短接后进行实验,短接后金属丝与两电极之间气隙消失。设定电容器充电电压为9 kV,放电回路导通后,其等效电路如图1B所示。Rs、Ls为隔离开关气隙电阻、电感;Rw、Lw为金属丝电阻、电感;i(t)为回路电流。实验过程中的短路电流波形如图1C所示。

根据文献[17]所述方法计算放电回路总电阻R0和总电感L0:

(1)

(2)

其中,A1、A2为图1C中电流在正半周期的2个峰值;t1、t2分别为电流第1.5周期以及前3.5周期的时间;储能电容C为8.88 μF。计算得R0为0.021 1 Ω,L0为0.65 μH。

经数字电桥测试,短路铜丝电阻Rw为0.635 Ω,电感Lw为0.005 8 μH。

Rs由火花电阻经验公式[18-19]计算:

(3)

其中,s为气隙间距(cm);a为气体火花常数(空气中为0.1 MPa·cm2/(V2·s),氩气中为0.22 MPa·cm2/(V2·s)[20]);i(t)为回路电流;p为大气压(0.1 MPa);ts为气隙击穿时间(约为0.6 μs,图1C)。

Ls由近似同轴线电感公式[21-22]获得:

(4)

其中,b和c分别为火花通道和回流导体半径。开关气隙电阻Rs为0.010 3 Ω、气隙电感Ls为0.002 8 μH。

R1和L1可由下式计算:

R1=R0-Rw-Rδ,

(5)

L1=L0-Lw-Lδ,

(6)

计算得到R1为0.010 2 Ω,L1为0.641 4 μH。

1.2 金属丝沉积能量

沉积能量作为衡量金属丝电爆炸过程中爆炸效果的关键指标之一,具有重要的研究意义。计算公式为[23]:

(7)

其中,UR(t)为金属丝上的阻性压降;t为丝电爆过程的持续时间。

高压探头测得的电压U(t)由线路中的阻性压降UR1及感性压降UL1、金属丝与电极气隙间的阻性压降URδ(t)及感性压降ULδ(t)和金属丝的阻性电压URw(t)及感性压降ULw(t)组成。则U(t)为:

U(t)=URw(t)+ULw(t)+URδ(t)+ULδ(t)+UR1+UL1,

(8)

则可改写为:

(9)

因此,金属丝的沉积能量W为:

(10)

2 结果与讨论

2.1 丝电爆制粉实验与电爆过程分析

采用自主研发的气体放电非接触式丝电爆装置,以直径0.4 mm、长度66 mm的镍铁丝(牌号为1J50)为负载,在储能电容为8.88 μF,充电电压U分别为11、13、15 kV的条件下开展丝电爆实验制备镍铁粉末。同步采集丝电爆过程中的电流、电压信号,计算金属丝阻性电压、电阻Rw(t)、沉积能量W以及回路电流i(t),绘制这些物理量随时间变化的曲线(图2)。随着充电电压的升高,金属丝阻性电压峰值逐渐增大,由10.2 kV增大到13.8 kV;回路电流峰值逐渐增大,由23 kA增加到36 kA;负载金属丝电阻峰值逐渐减小;随着初始储能的增加,金属丝的阻性加热效率逐渐增大,电阻达到峰值的时刻也有所提前;在电阻峰值时刻,金属丝的沉积能量由11 kV下的116.4 J升高到15 kV下的150.4 J。T1时刻,金属丝表面的蒸汽发生击穿现象。此时,通道电阻迅速下降,放电回路中的电流大部分流过旁路击穿通道,回路电流继续升高。由于流过金属丝的电流很小,金属丝所受磁压力下降,其液态内核最终发生失稳爆炸,阻性电压迅速降低。

图2 金属丝阻性电压、电阻、沉积能量及回路电流随时间变化曲线Figure 2 The curves of resistivevoltage,resistance,deposition energy and loop current of metal wire with time

为了探究金属丝电阻与沉积能量之间的关系,计算并绘制上述实验条件下镍铁丝电阻随能量变化曲线(图3)。W1、W2和W3分别为11、13、15 kV充电电压下电阻峰值时刻的沉积能量,分别为116.4、126.3、150.4 J。经计算,镍铁丝经历固态加热和熔化过程所需的能量约为87 J,完全汽化所需的能量为364 J。

图3 不同充电电压下金属丝电阻随能量变化曲线Figure 3 The variation curve of wire resistance with energy at different charging voltages

在不同的充电电压下,击穿时刻镍铁丝的沉积能量均无法使金属丝完全汽化,爆炸产物为大量的金属熔滴和少部分金属蒸汽。此外,随着充电电压的增加,镍铁丝电阻峰值逐渐减小,击穿时刻金属丝的沉积能量逐渐增加,汽化程度逐渐增加,电阻变化率逐渐减小。因此,在不同充电电压条件下,丝电爆结束负载金属丝沉积能量不同,进而影响爆炸产物(即金属粉体)的粒径,需要根据对粉体粒径的需求来合理调整工艺参数。

2.2 金属丝时变非线性电阻模型

在丝电爆过程中,如果电容器初始储能充足,金属丝在欧姆加热的作用下将依次经历固态、液态以及气态等阶段。在上述过程中,金属丝的电阻将随时间发生复杂的非线性变化。金属丝电阻的变化将导致其阻性电压的改变,进一步影响能量沉积,并对粉末形貌和粒径产生相应的影响。因此,有必要对丝电爆过程中金属丝的时变非线性电阻进行深入研究,进而探究丝电爆过程的相关机理。众多学者探究了丝电爆过程中金属丝阻抗的变化特性[24-26]。BENNETT等[24-25]建立的金属丝电阻模型具有一定的准确率和应用价值,在RLC电路的基础上,假设电爆炸过程中的能量损失可忽略,且电阻随温度线性变化,通过理论计算的方式建立了金属丝时变非线性电阻Bennett模型。该模型可以表示为:

(11)

其中,R(t)为金属丝理论电阻;R为常温下金属丝初始电阻。根据充电电压及金属丝参数,K关系式为:

(12)

其中,β为电阻温度系数;U为充电电压;σ0、ρ、c及d分别为金属丝电导率、密度、比热容及直径。

对于直径为0.4 mm的镍铁丝,由式(12)计算可得,当充电电压为11 kV时,K=0.185 μs-3;当充电电压为13 kV时,K=0.258 μs-3;当充电电压为15 kV时,K=0.345 μs-3。

在实际电爆过程中,金属丝的电阻计算公式:

(13)

根据式(11)和式(12),建立镍铁丝的电阻-时间模型,并与镍铁丝电爆实验过程中电阻随时间的变化曲线进行对比(图4)。

图4 镍铁丝电阻的理论计算结果与实验结果对比Figure 4 The comparison of theoretical calculation results and experimental results of Ni-Fe wire resistance

在镍铁丝电爆炸过程中,电阻随时间的变化曲线呈现先增加后减小的趋势。这是因为在沿面击穿前,金属丝电阻随着欧姆加热过程的进行而升高;击穿后,高压与接地电极间放电通道由等离子体组成,电阻逐渐减小。Bennett模型未考虑金属丝的沿面击穿情况,因此上述电阻-时间模型仅适用于描述击穿前金属丝的时变非线性电阻特性。

此外,随着充电电压的增加,镍铁丝电阻达到峰值的时刻逐渐提前。当充电电压为11 kV时,镍铁丝电阻达到峰值的时刻为1.97 μs;当充电电压为13 kV时,镍铁丝电阻达到峰值的时刻为1.78 μs;当充电电压为15 kV时,镍铁丝电阻达到峰值的时刻为1.65 μs。

当充电电压为11、15 kV,在金属丝电阻到达峰值前,Bennett模型与实验曲线相差较大,模型与实验曲线符合程度不太理想;在充电电压为13 kV时,Bennett模型与实验曲线较为吻合,模型与实验曲线符合程度较为理想。因此,随着充电电压的增加,Bennett模型与实验曲线的符合程度呈现出先增大后减小的趋势。

导致模型与实验曲线符合程度发生变化的原因:当充电电压为11 kV时,电容器初始储能不够充足,金属丝阻性加热效率低,而Bennett模型是在金属丝储能充足的理想条件下建立的,且假设电阻随温度线性变化,因此理论电阻与实际值差异较大;当充电电压为15 kV时,经计算,回路电流上升率较高,金属丝趋肤效应明显,而Bennett模型未考虑沿面击穿,因此理论电阻与实际值差异较大。

根据式(7),金属丝的沉积能量:

(14)

根据式(7)和式(14)可绘制直径为0.4 mm的镍铁丝理论电阻随能量的变化曲线(图5)。

图5 直径0.4 mm镍铁丝的理论电阻-能量变化曲线Figure 5 The theoretical resistance-energy variation curve of 0.4 mm diameter Ni-Fe wire

随着充电电压的增加,镍铁丝电阻上升率逐渐减小,电阻相同时沉积能量逐渐增加。该变化规律与图3中镍铁丝实际电阻随沉积能量的变化规律一致,因此理论电阻具有一定的可信度。

2.3 镍铁超细粉制备结果分析

对于原材料为直径0.4 mm、长66 mm的镍铁丝,利用频率为0.5 Hz的丝电爆制粉装置制备镍铁超细粉末,依据设备及材料参数可得产率为244.8 g/h。如果同时使用多台此类丝电爆制粉装置则可以进一步提高产率,本文研究结果可以为工业化生产应用奠定基础。

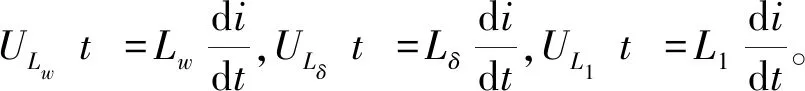

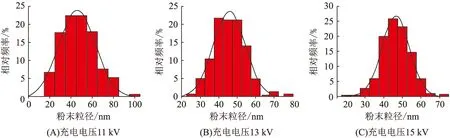

为了探究丝电爆过程中充电电压对镍铁合金粉末形貌及粒径的影响规律,利用扫描电子显微镜(SEM)对上述实验条件下获得的镍铁丝粉末进行观测,其微观形貌如图6所示。同时,结合分析软件绘制镍铁粉末的粒径分布直方图(图7)。

图6 直径0.4 mm的镍铁丝在不同初始充电电压下的SEM图Figure 6 The SEM images of Ni-Fe wire of 0.4 mm wire diameter at different initial charging voltages

图7 不同充电电压下制备镍铁粉末的粒径分布Figure 7 The particle size distribution of Ni-Fe powder prepared under different charging voltages

镍铁粉末颗粒分布较为均匀(图7),表面光滑,球形度良好。随着充电电压的增加,粉末粒径逐渐减小,大颗粒数量逐渐减少。当充电电压为11 kV时,大颗粒较多;当充电电压升高至15 kV时,粉末周围有絮状物出现,粉末发生了团聚现象。出现该现象的原因:随着充电电压的升高,金属丝上沉积能量逐渐增多,汽化程度逐渐增加。粉末粒径逐渐减小,充电电压为15 kV时的粉末粒径分布较窄,但出现了团聚现象,形貌较差。在充电电压为13 kV时,制备得到的粉末形貌良好、粒径较小且分布均匀。

不同充电电压下粉末的平均粒径、最小粒径及最大粒径如表1所示。充电电压为11 kV时,镍铁粉末粒径为17.19~97.98 nm;充电电压为13 kV时,镍铁粉末粒径为24.79~70.36 nm;充电电压为15 kV时,镍铁粉未粒径为21.11~67.73 nm。在3种不同的充电电压下,镍铁粉末的平均粒径分布在45~49 nm。因此,当采用直径为0.4 mm的镍铁丝在8.88 μF的储能电容、11~15 kV的充电电压范围内进行丝电爆实验制备镍铁粉末时,均可获得粒径分布较窄的金属粉末。

对充电电压为13 kV条件下所制备镍铁超细粉进行X射线衍射(X-Ray Diffraction,XRD)图谱分析(图8)。镍铁超细粉具有3个较为明显的衍射峰,对应的晶面分别为(110)、(200)和(211),对应的2θ分别为44.9°、66.3°和81.7°。除微量NiFe2O4峰外,没有明显的杂峰。

图8 充电电压13 kV条件下制备的镍铁粉末的XRD图谱Figure 8 The XRD pattern of Ni-Fe powder prepared under the charging voltage of 13 kV

制备镍铁超细粉末所用原材料为牌号1J50的镍铁丝,其镍和铁的质量比为1∶1。对制备的镍铁粉末采用能量色散X射线光谱仪(Energy Dispersive X-Ray Spectroscopy,EDS)分析,含镍、铁和氧元素的摩尔分数分别为45.27%、53.49%和1.24%。相较于电爆前,电爆之后镍元素的摩尔分数降低,铁元素的摩尔分数增大,出现了少量新元素氧,这是因为粉末收集过程中或后续保存不当,进入的氧气与极少部分铁、镍元素发生了反应。由XRD图谱和EDS元素分析结果可知,镍铁丝电爆前后元素种类和含量基本无变化且未发生相变。

3 结论

采用丝电爆法制备镍铁超细粉,基于脉冲功率技术与金属丝的电爆炸现象研发了非接触式丝电爆制粉装置。以直径0.4 mm的镍铁丝为电爆负载,在氩气气氛中制备镍铁超细粉末,并分析镍铁丝电压、沉积能量及回路电流波形变化规律;此外,建立镍铁丝电爆炸过程中的时变非线性电阻模型。将镍铁丝理论电阻曲线与实际值进行对比,探究镍铁丝电爆炸机理,分析镍铁丝电爆炸特性及工艺参数对粉末形貌、粒径的影响规律。主要结论如下:

(1)随着充电电压的升高,金属丝阻性电压、沉积能量和放电回路电流峰值逐渐增大,金属丝电阻达到峰值的时刻逐渐提前。

(2)在充电电压为13 kV时,Bennett模型与通过实际放电波形计算得到的金属丝电阻曲线在击穿前符合程度最高。

(3)在储能电容为8.88 μF,丝直径为0.4 mm,不同充电电压条件下,镍铁粉呈球形或类球形,球形度分散性较好,粉末粒径分布均匀,平均粒径不超过49 nm。充电电压为13 kV时,粉末的平均粒径最小。

(4)对于惰性气体填充的电爆环境下,采用丝电爆法制备的镍铁超细粉末,不易被氧化、成分未发生变化且无相变。