炮口制退器侧孔排布对尾翼弹尾翼的影响研究

2023-06-01谢景云郭张霞金寅翔张江晨王大为

谢景云,郭张霞,金寅翔,张江晨,王大为

(中北大学机电工程学院,太原 030051)

0 引言

膛口流场是一个瞬态且不稳定的复杂流场[1]。火炮发射时身管内部高温高压的火药燃气会推动炮弹向膛口处快速运动,此时,弹丸压缩弹前空气并在膛口形成膛口冲击波,膛内部分的火药燃气超过弹丸并迅速喷射并在膛口急剧膨胀,在膛口形成了一个复杂、不稳定的炮口流场,并且还会产生强激波和炮口焰等扰动。这些因素会使炮口扰动变得越发剧烈,并且对相关的工作人员、技术设备及火炮的射击精度等产生重大危害[2]。针对带炮口制退器的某些火炮,其在发射尾翼弹时,其尾翼在经过炮口制退器内部时会受到炮口制退器腔室内复杂流场的影响,这些影响可能会使得尾翼结构发生破坏,增大炮口扰动,从而影响了尾翼弹的飞行稳定性。为了改善相关状态,针对带炮口制退器的某些火炮,深入研究炮口制退器侧孔的排布规律,通过改变流场分布,以提升尾翼弹的飞行稳定性。这在理论研究和工程应用上均具有积极意义。

文献[3]应用FLUENT 软件,通过研究对带炮口制退器的尾翼炮弹射击时形成的膛口外部流场,进行数值模拟,并分析在各种条件下膛口外部流场的分布变化与规律;文献[4]采用FLUENT 局部重构法,对尾翼弹飞出炮口制退器后及尾翼分开过程的膛口外部流场进行数值模拟,研究了膛口外部流场对尾翼弹尾翼运动状况的影响;文献[5]通过流体分析软件,对中小口径尾翼炮弹飞出膛口及尾部展开过程的膛口外部流场进行了数值模拟,并分析了炮弹出膛口后及尾部张开过程中,膛口外部流场的变动状况及其不同初始偏角下炮弹的径向受力和径向位移。上述只研究了膛口流场对尾翼弹出膛后的影响,并没有研究炮口制退器内部复杂流场对尾翼弹尾翼的受力影响。因此,本文针对带炮口制退器的某型火炮在发射尾翼弹时,分析炮口制退器腔室内高温高压的火药气体对尾翼弹尾翼的流场分布,研究炮口制退器的侧孔排布对尾翼的影响,得出了尾翼弹尾翼出膛时的受力分布规律。

1 数值计算方法

1.1 基本假设

由于膛口流场是一个瞬态,并存在多种复杂物理化学变化流场,因此,要建立实际的膛口数学模型是很难的,所以在进行流场分析以前必须对模型进行适当简化。本文作以下假设[6]:

1)将外界大气和膛内的火药燃气视为理想气体并且忽略火药燃气间化学反应的影响;

2)对炮口制退器和尾翼弹进行一定的简化;

3)膛内火药燃气的参数分布规律是时间和位移的函数。

1.2 控制方程

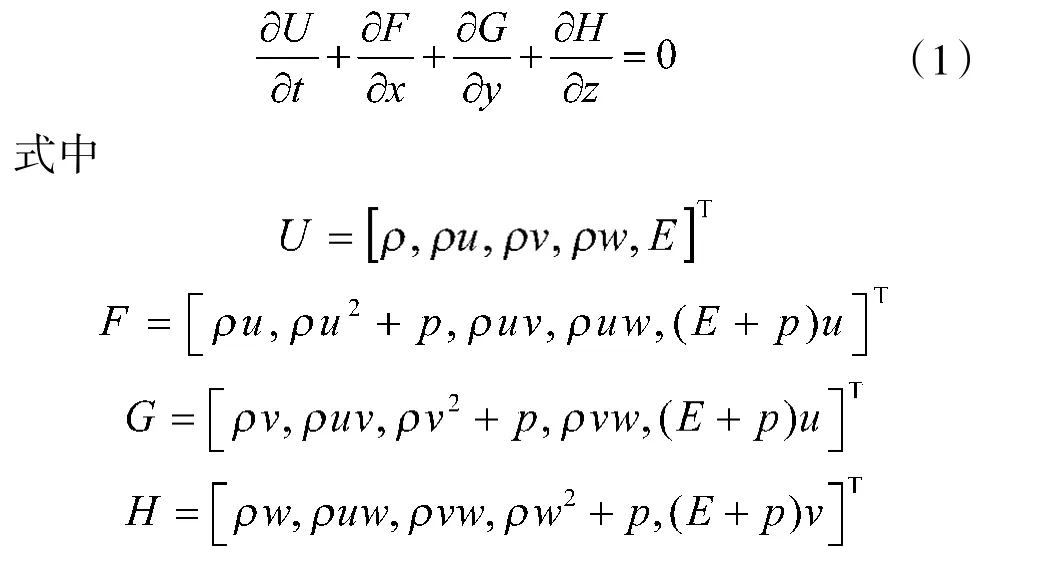

根据上述基本假设,建立可压缩、非定常流动的三维N-S 方程[7-8]:

其中,ρ 为火药燃气的密度;u、v、w 分别为火药燃气x、y 和z 方向的速度分量;p 为火药燃气的压强;E为单位质量气体的总能量,其表达式如下:

其中,γ 为理想气体绝热指数。

理想气体状态方程为

其中,R 为气体常数;T 为热力学温度。

1.3 湍流模型

spalart-allmaras 模型为本文所使用的湍流模型[9-10]:

其中,vˉ为湍流运动黏度;Gv为湍流黏度的增加项;Yv为湍流黏度的减少项;v 为分子运动黏度;S 为自定义源项。

2 计算模型及网格划分

2.1 计算模型

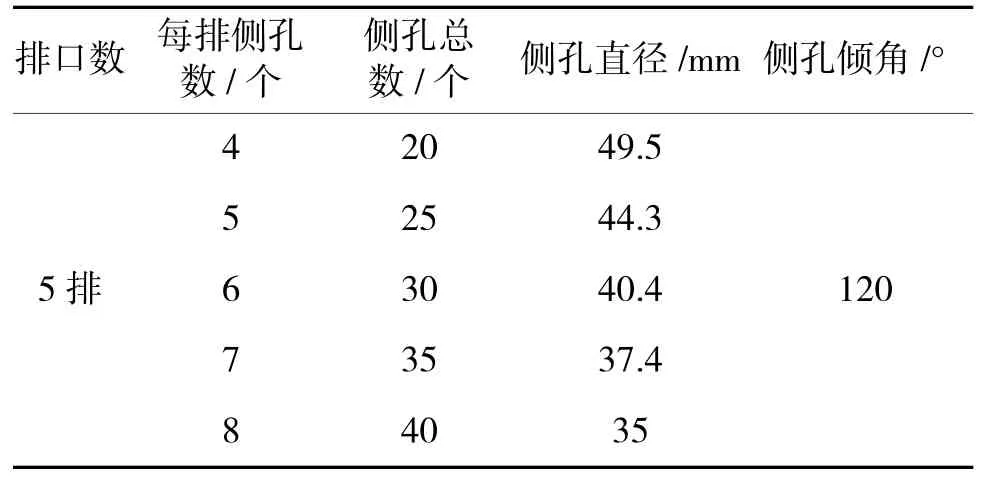

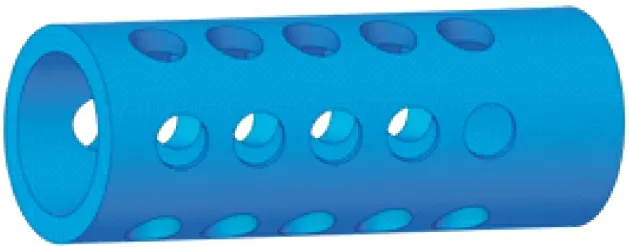

本文在相同侧孔总面积的情况下,分析炮口制退器侧孔数量对尾翼弹出膛口时的分布规律。模型选用某反作用式炮口制退器为例,进行模拟计算,一共分5 个工况,每个工况的炮口制退器排数定位5 排,每排的孔数分别为4、5、6、7、8 个。其中,每排孔数为6的炮口制退器三维简化模型如下页图1 所示。其他几个工况的炮口制退器参数如表1 所示。

表1 炮口装置参数Table 1 Muzzle device parameters

图1 炮口制退器三维模型Fig.1 3D model of muzzle brake

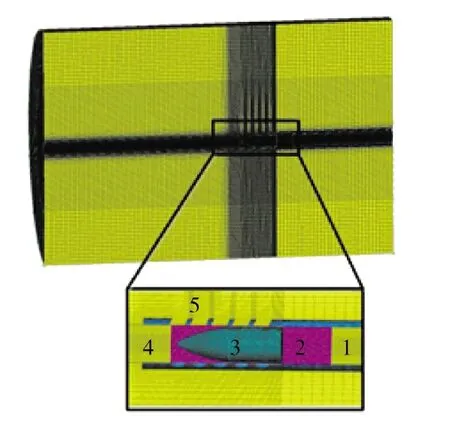

2.2 网格划分

整个流场的计算域模型采用结构化网格和非结构化网格组合的混合网格模型。由于这两种方法各有其优缺点,组合使用能够取长补短,因而能够比较准确地模拟出尾翼弹尾翼的膛口流场。计算域尺寸为长3 m、直径1 m 的1/2 半圆柱体。其中,弹丸和尾翼周围的网格采用非结构化网格并对尾翼和弹丸周围的网格进行网格加密,网格总数为110 万,如图2 所示。在图2 中,网格由动区域和静区域组成,静区域为5,而动区域由1、2、3 和4 组成。其中,1 和4 为网格变形区,其网格类型为结构化网格;2和3 为网格的刚性运动区,其类型采用非结构化网格,除此之外,该区域内对弹丸和尾翼周围的网格进行了加密处理,这样能够更好地显示尾翼周围的流场分布。本次计算采用动网格技术,利用动网格中的动态层技术定义弹丸和尾翼周围网格的运动。通过弹丸和尾翼周围网格的运动使得变形区域1和4 发生网格的合并和分裂。

图2 模型网格划分图Fig.2 Model meshing diagram

2.3 边界条件和初始条件

在定义边界条件时,令整个流场的外边界为流场的出口,其类型设置为压力远场,身管、炮口制退器、弹丸及尾翼设为刚体处理,其表面设为固壁界面,动区域和静区域的网格之间采用interface 连接。

膛内火药燃气的分布由内弹道编程得到[11-12]。测得弹丸到达炮口时的压力为53.3 MPa,速度为800 m/s。在整个后效期膛内的平均压力在轴向方向上呈二次函数分布、速度呈线性分布[13]。因此,得到膛内压力、速度、温度在膛内轴向方向上的分布函数如下所示:

式中,px、vx、Tx分别为沿身管轴向方向任意一点的压力、速度和温度。

3 仿真结果分析

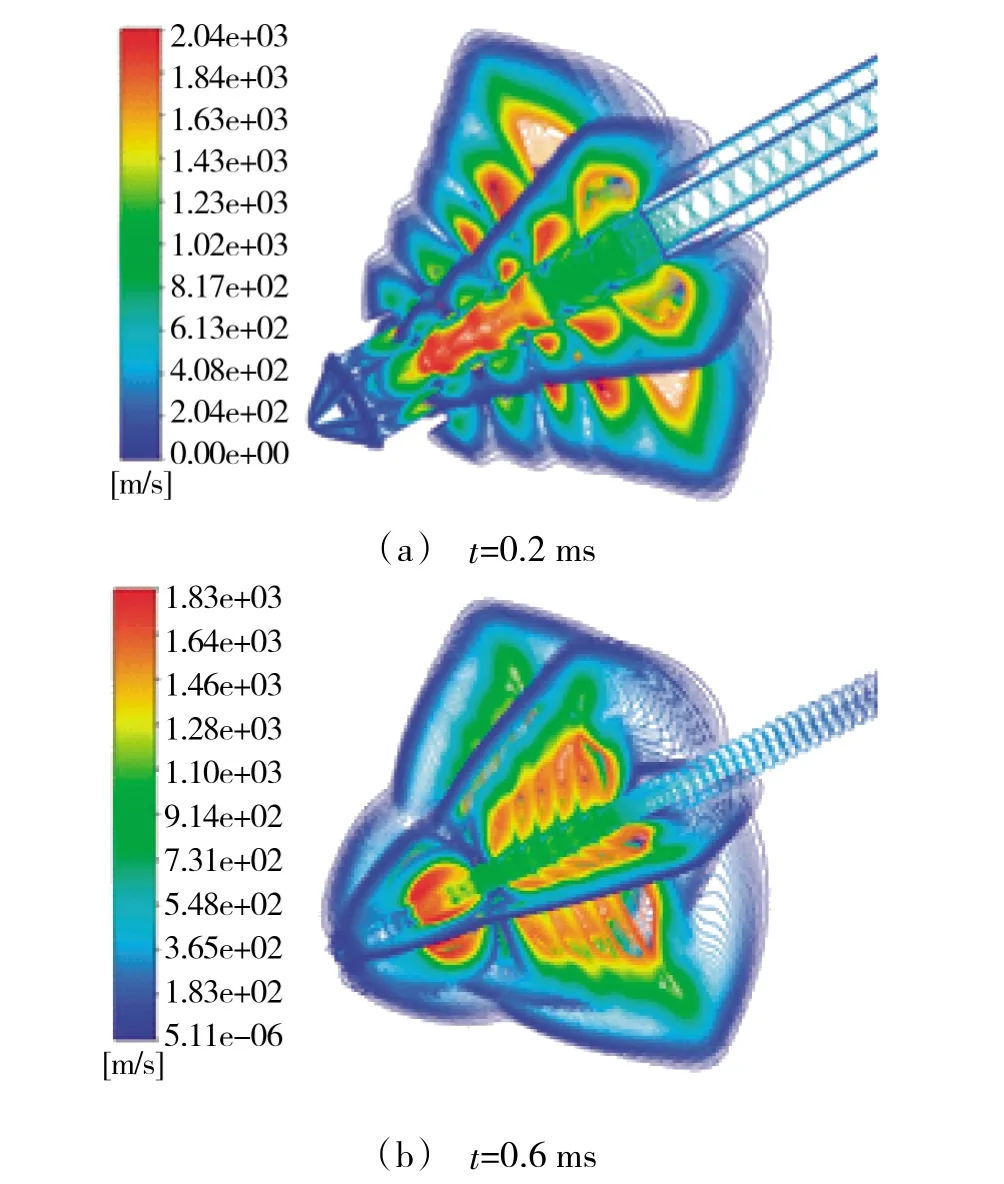

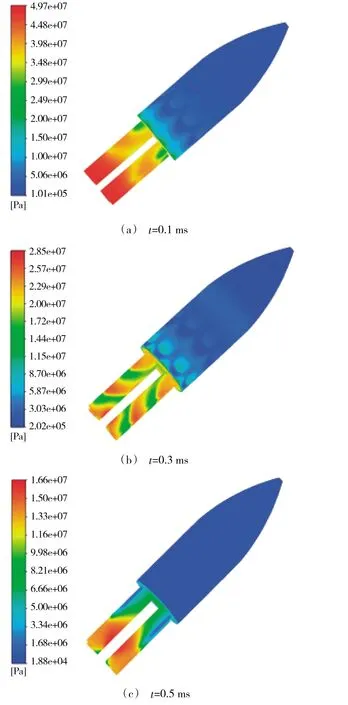

分别求解炮口制退器每排侧孔数为4、5、6、7、8的工况。得到尾翼弹出膛后的流场分布情况。其中,图3~图5 为炮口制退器每排侧孔数为6 时的膛口流场分布情况。

图4 不同时刻气流速度等值线图Fig.4 Contour graph of airflow velocity at different times

图5 不同时刻时的弹体压力云图Fig.5 Projectile pressure cloud picutre at different times

从压力等值线图可以看出,在t=0.2 ms 时,尾翼弹已经部分进入了炮口制退器的腔室。此刻身管内火药燃气已进入炮口装置的腔内并发生膨胀。其中,部分的火药燃气从炮口装置的侧孔流出,并在侧孔处形成初步的侧孔冲击波。另一部分的火药气体则与炮口制退器的腔壁发生碰撞,并继续推动尾翼弹的弹底部使弹丸继续向前运动。除此之外,从速度等值线可以看出,由于高温高压的火药气体迅速膨胀,其火药气体的速度远大于弹丸的速度,因此,部分气体会提前到达膛口,从而一个冠状的冲击波开始初步出现。当t=0.6 ms 时,尾翼弹的弹丸部分已经离开制退器腔室,但尾翼还有一部分在炮口制退器内部。由压力等值线图可知,侧孔的激波已基本形成,并且腔室内部的火药气体除了一部分从侧孔喷出之外,其余大部分的火药燃气从炮口装置前端部分射出,膛口瓶状激波开始出现。

图5 为每排孔数为6 时不同时刻的弹体压力云图。从图可知,在t=0.1 ms 时,尾翼弹弹丸已开始进入炮口制退器中,但此时只有部分尾翼进入炮口制退器中,可以看出尾翼上的压力在轴向方向上开始分布不均匀,这是因为膛内的部分火药气体开始从炮口制退器的侧孔喷出。当t=0.3 ms 时,此时尾翼弹的尾翼已经完全进入炮口制退器的腔室内,从图上可以明显地看出,其单个尾翼片上的压力在轴向上呈阶梯时不均匀分布,并且其中最大压力能达28 MPa,最小为17 MPa,压力差值为11 MPa。根据分析,这是由于尾翼弹的尾翼在经过炮口制退器时,靠近炮口制退器侧孔处的火药气体从侧孔喷出,使得该处膛压下降得快,从而导致该处尾翼上的压力较小。而靠近内壁面处的尾翼由于该位置的火药气体被炮口制退器内壁阻挡而无法从侧孔喷出,使得该处的压力下降比较慢,导致该处尾翼上的压力较大。从而使得尾翼在轴向方向上的压力分布不均匀。压力分布不均匀会导致尾翼片受力不均匀,而使得尾翼在出膛后无法正常工作,进而影响尾翼弹的飞行稳定性。t=0.5 ms 时,尾翼的一部分已经离开炮口制退器的腔室,但还有一部分处于炮口制退器当中,由图5 可知,位于腔室内尾翼上的压力远大于出炮口制退器处尾翼上的压力。这是因为位于腔室内尾翼由于火药气体被炮口制退器的腔室壁面阻挡,使得腔室内的尾翼上压力要大于腔室外的压力。由图5(c)可知,腔室内的压力约为16 MPa,而腔室外的压力约为10 MPa,压力差为6 MPa。

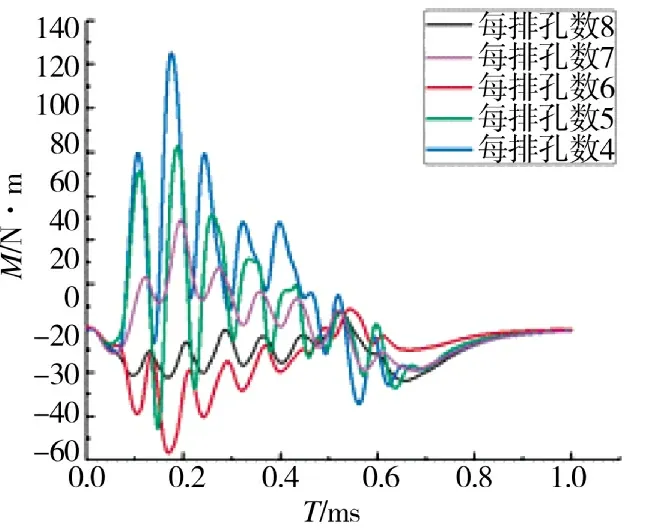

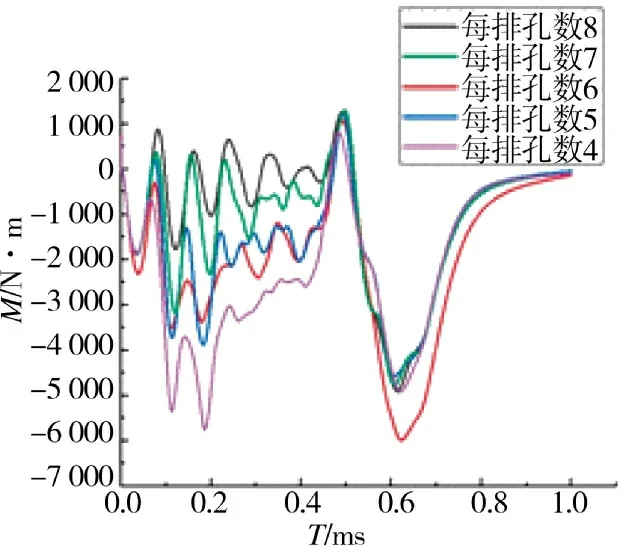

图6~图7 为各个工况单个尾翼径向上和轴向上的力矩随时间的分布情况,由图6~图7 可知,在保证侧孔总面积不变,只改变每排孔数数量的情况下,随着每排孔数的增加,单个尾翼片在制退器腔室内所受的轴向和径向方向上的力矩在逐渐变小,并且尾翼片在经过炮口制退器腔室的过程中,随着每排孔数的增加,尾翼片所受的轴向和径向上力矩的波动范围在逐渐减小。

图6 单个尾翼轴向上的力矩曲线Fig.6 Moment curve of a single fin axis

图7 单个尾翼径向上的力矩曲线Fig.7 Moment curve of a single fin in the radial direction

由表2 可知,当每排孔数为4 时,单个尾翼在炮口制退器内所受的最大径向力矩为5 760 N·m,轴向上的最大力矩为125.3 N·m。并且随着每排侧孔数量的增加,尾翼所受的径向力矩和轴向力矩的数值大小在逐渐减小。直到每排侧孔数为8 时,尾翼在腔内所受的最大径向力矩最大为1 779 N·m,轴向上的最大力矩为22.4 N·m。随着每排孔数的增加,单个尾翼片在制退器腔室内所受的最大力矩的大小在逐渐减小。

表2 单个尾翼在炮口制退器内所受的最大力矩的大小Table 2 The magnitude of the maximum moment held by a single fin in the muzzle brake

综上可知,在保证侧孔总面积不变的条件下,以及改变每排孔数数量的情况下,随着炮口制退器每排侧孔数量的增加,尾翼在经过炮口装置时,其所受力矩的大小在逐渐减小,其力矩的波动范围也在逐渐变小。也就是说,在保证每排侧孔总面积不变的条件下,尾翼所受力矩的大小随着侧孔排数的增加而逐渐减小。

4 结论

本文以某火炮炮口制退器侧孔排布情况对尾翼弹尾翼的影响为研究对象,采用非结构化网格和结构化网格组合的混合网格模型,进行相关研究与探索,由于这两种方法各有其优缺点,组合使用能够取长补短,因而能够比较准确地模拟出尾翼弹尾翼的膛口流场。尾翼弹在经过带炮口装置的膛口时,由于炮口制退器侧孔排数的影响,使得其内的尾翼上压力分布不均匀,经过仿真分析,得知压力差最大能达到11 MPa 左右,这对指导后续研究有着重要影响。通过相关模拟计算,在保证侧孔总面积不变的条件下,只需使随炮口制退器每排侧孔数量增加,就能使尾翼所受径向力矩和轴上力矩逐渐减小,这就增加了尾翼弹的飞行稳定性,在工程应用中有着极大价值。