夹持辊式棉秆拔取装置设计与试验

2023-05-28谢建华吴仕花曹肆林赵维松周金豹

谢建华 吴仕花 曹肆林,3 张 毅 赵维松 周金豹

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.新疆智能农业装备重点实验室, 乌鲁木齐 830052;3.新疆农垦科学院机械装备研究所, 石河子 832000)

0 引言

对棉秆进行整秆收获可改善由于棉秆粉碎还田造成的土壤环境问题,也是棉秆资源规模化利用的一种重要方式[1-4]。整秆收获的棉秆不仅可以增加棉花种植户收入,还为棉秆的工业化利用提供了便利,在经济、能源方面具有多重效益[5-8]。

国外的棉秆收获技术主要以对行收获为主,难以适应我国棉花种植行距不统一的复杂农艺要求[9]。国内棉秆收获机械根据收获原理可以分为铲切式、齿盘式、带夹式、齿辊式等几种类型。贺小伟等[8,10]设计的铲切式棉秆收获机收获棉秆时需要对行,铲切后的棉秆需要推拔辊辅助完成棉秆整秆拔取,作业过程繁琐。陈明江等[11]、张佳喜等[12]设计的齿盘式棉秆收获机容易将棉秆切断,而且需要对行拔取,不适用于新疆地区宽窄行的棉花种植模式。张佳喜团队[13-15]设计的带夹式棉秆收获机皮带夹持张紧力不足会出现棉秆漏拔现象,作业过程中容易发生雍堵,影响作业效果。唐遵峰等[16]、张爱民等[17]设计的齿辊式棉秆收获机在作业时容易缠绕地膜,机具拔秆辊容易被卡死,造成机具性能不稳定,能量消耗增加。

为解决棉秆拔断率、漏拔率高,机具在作业过程中需对行等问题,根据新疆地区一膜六行棉花种植模式以及棉秆“矮、密、细”的特点[18],本文设计一种适用于自走式棉秆拔取与残膜回收联合作业机的夹持辊式棉秆拔取装置,制作样机并进行田间试验,验证机具作业性能。

1 夹持辊式棉秆拔取装置结构与工作原理

1.1 装置结构

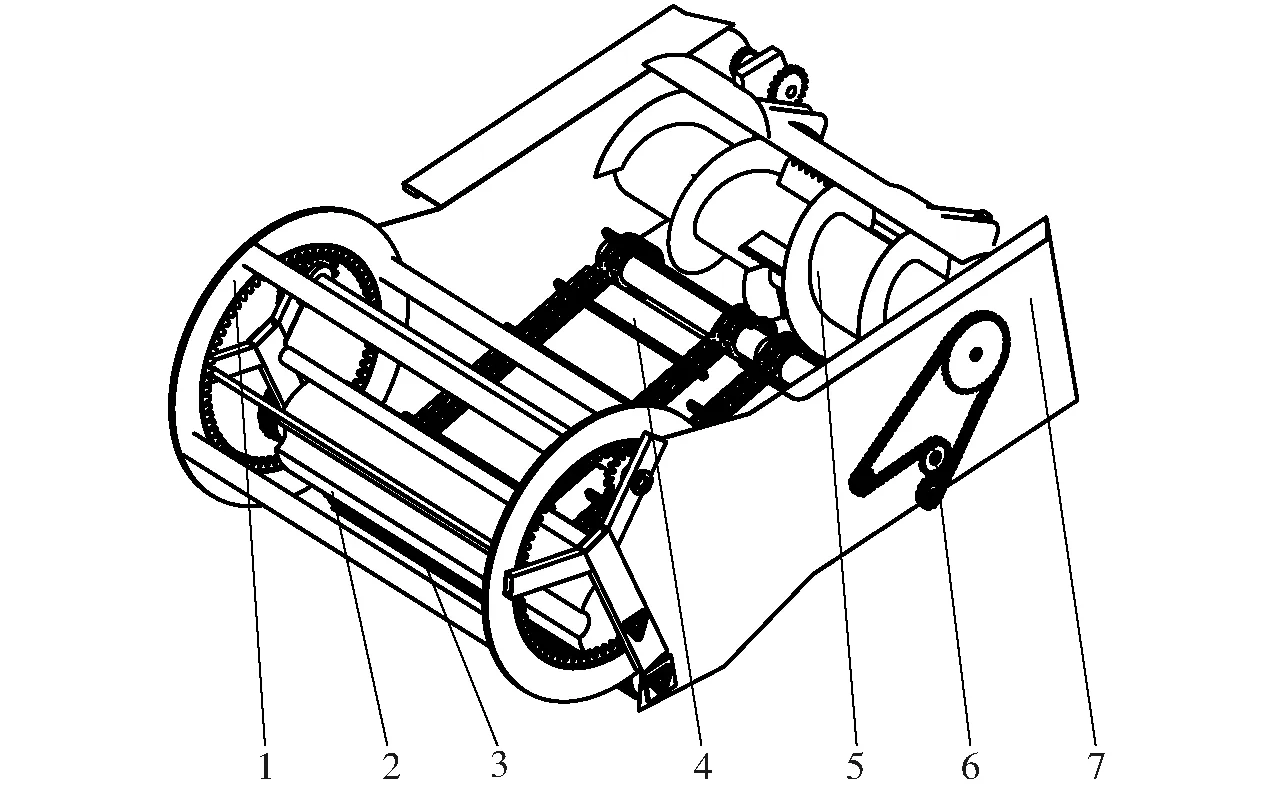

夹持辊式棉秆拔取装置工作部件主要由拔取机构、输送机构和链传动系统组成,棉秆拔取机构具体包括拨秆轮、上拔秆辊、下拔秆辊,输送机构主要由输送链板、螺旋输送器等组成,装置结构如图1所示。

图1 夹持辊式棉秆拔取装置结构示意图

1.2 工作原理

夹持辊式棉秆拔取装置悬挂在自走式棉秆拔取与残膜回收联合作业机前方,动力经自走式棉秆拔取粉碎与残膜回收联合作业机发动机输出轴传递给拨秆轮,安装于拨秆轮上的拨秆杆将直立状态下的棉秆进行拨秆,当拨秆轮转动到拨秆杆与上拔秆辊凹槽配合的位置时,棉秆被夹持住,拨秆轮与上、下拔秆辊继续旋转,棉秆在拨秆杆与上、下拔秆辊之间被夹紧并随着机具前进逐渐被拔出地面。棉秆拔出后经棉秆输送机构喂入后方粉碎装置进行粉碎。

2 主要部件设计

2.1 棉秆拔取机构

棉秆拔取机构是夹持辊式棉秆拔取装置的重要组成之一,作业性能将会影响棉秆整秆拔取收获的效果,其结构示意图如图2所示。棉秆拔取机构主要由拨秆轮、上拔秆辊、下拔秆辊组成,拨秆轮由左右两支撑板和周向均匀分布的拨秆杆组成。拨秆杆将待作业的棉秆拨向后方拔秆辊,上拔秆辊上均匀分布有凹槽,可与拨秆杆相互配合将棉秆夹持住,并随着机具行走对棉秆进行夹持拔取作业。

图2 棉秆拔取机构结构示意图

2.1.1拨秆过程分析

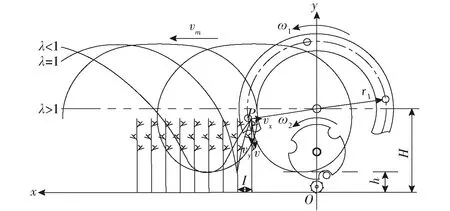

棉秆拔取机构在进行拨秆作业时,通过拨秆轮的旋转带动拨秆杆对棉秆进行拨秆,拨秆轮的绝对运动为机具的前进运动与拨秆轮自身旋转运动的合成,拨秆杆接触棉秆时的运动轨迹如图3所示。

图3 拨秆轮工作过程示意图

以拨秆轮中心轴在地面上的投影点O为坐标原点,机具前进方向为x轴方向,竖直向上方向为y轴方向,建立直角坐标系,设当拨秆杆随着拨秆轮旋转开始作业时,棉秆与拨秆轮的运动轨迹相切于点P,棉秆在点P的速度v可以分解为一个水平分速度vx和一个竖直向下的分速度vy,则拨秆杆在点P接触棉秆时的水平与竖直分速度方程为

(1)

式中vm——机具前进速度,m/s

r1——拨秆杆轴心旋转半径,mm

ω1——拨秆轮匀速转动角速度,rad/s

t——拨杆轮匀速转动时间,s

设拨秆杆线速度v1与机具前进速度vm之比为λ,则

(2)

从图3中可以看到,拨秆杆的绝对运动方向为轨迹线的切线方向,当λ≤1时拨秆杆的运动轨迹为不带有环扣的摆线,绝对运动速度方向没有水平向后的分速度,不能完成拨秆作业;当λ>1时拨秆杆的运动轨迹为余摆线,在余摆线环扣最长水平横弦下方时,拨秆杆具有水平向后的分速度,对棉秆起到拨秆作用,当棉秆拨送到上拔秆辊附近靠近上拔秆辊凹槽时,棉秆在拨秆杆与上拔秆辊之间被夹持住,为后续进行棉秆拔取作业提供基础。因此要想拨秆杆能够顺利将棉秆拨向拔秆辊进行拔取,拨秆杆的线速度v1与机具前进速度vm之比λ应大于1。

拨秆杆竖直插入棉田进行拨杆作业时,其水平方向的分速度为零,即

vx=vm-r1ω1sin(ω1t)=0

(3)

将式(2)代入式(3)有

(4)

从图3中可以看到

L=H-r1sin(ω1t)

(5)

式中L——棉秆平均高度,mm

H——拨秆轮轴距离地面高度,mm

将式(4)代入式(5)有

(6)

为了使拨秆轮能够完成拨秆与扶秆功能,拨秆杆在棉秆上的作用位置至关重要,拨秆杆作用于棉秆位置太低时,会出现由于夹持点距离棉秆根部过近,根部还未完全拔出就拔断现象;拨秆杆作用位置太高时,会使棉秆漏拔数量增多,因此,取拨秆杆作用位置在棉秆的2/3处,则

(7)

式中h——棉秆初始夹持点离地高度,mm

将式(6)代入式(7)化简可得

(8)

新疆地区棉田采用“宽窄行”的一膜六行种植模式,且棉秆具有“矮、密、细”的特点,根据田间实地调研,新疆地区棉秆高度平均值约为800 mm,在距离棉秆根部300 mm处将棉秆拔出作业效果好,查阅《农业机械设计手册》[19],选择拨秆速比λ为1.6,将L、h、λ的值代入式(8)计算得出拨秆杆轴心旋转半径r1=444 mm。

将式(2)中的v1代入公式

(9)

计算出拨秆轮转速n1为

(10)

由式(10)可知拨秆轮转速与机具前进速度有关,拨秆轮转速过快,单位时间内拨向拔秆辊的棉秆数量过多,造成棉秆拔取机构雍堵,使棉秆拔取装置工作效率降低;拨秆轮转速过慢,拨秆杆的线速度v1与机具前进速度vm之比λ<1,拨秆杆不能将棉秆拨向后方拔秆辊,棉秆漏拔率增加,前期预试验时机具前进速度vm为0.40~0.80 m/s,代入式(10)可计算出拨秆轮转速n1为13.77~27.54 r/min。

2.1.2拔秆过程分析

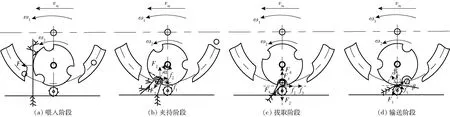

棉秆拔取机构工作过程具体可以分为4个阶段:棉秆喂入阶段、棉秆夹持阶段、棉秆拔取阶段、棉秆输送阶段,具体工作过程如图4所示。

图4 棉秆拔取机构工作过程示意图

2.1.2.1棉秆喂入阶段

图4a为棉秆喂入阶段,机具在行走过程中,棉秆拔取装置逐渐靠近棉秆,棉秆受到推力F向机具前进方向弯曲,随着棉秆拔取机构旋转,棉秆被喂入拨秆杆与上拔秆辊凹槽之间。

2.1.2.2棉秆夹持阶段

图4b为棉秆夹持阶段,拨秆轮与上拔秆辊同方向旋转,当拨秆杆转动到拨秆杆轴心与上拔秆辊凹槽中心位于同一条直线时,拨秆杆与上拔秆辊凹槽配合将棉秆夹持住。假设棉秆被夹持部分受力集中于一点,初始夹持角为α,当

f1+f2cosα≥F2sinα

(11)

时,棉秆可被夹持住,由图4b可知

F1=F2cosα+f2sinα

(12)

将

(13)

代入式(11)、(12)可得

(14)

式中F1——上拔秆辊对棉秆的夹持力,N

F2——拨秆杆对棉秆的夹持力,N

f1——上拔秆辊对棉秆的摩擦力,N

f2——拨秆杆对棉秆的摩擦力,N

μ——棉秆与拔取机构间的摩擦因数

ψ——摩擦角,(°)

由文献[20]可知秸秆摩擦角ψ为17°~27°,因此α为28°~42°,初始夹持角α过大会使拨秆杆与上拔秆辊凹槽间隙过大不能夹持住棉秆,α过小会因为夹持拔取棉秆时间过短导致棉秆不能从地面完全拔出,考虑到机具作业效果及安装误差等因素,确定初始夹持角α为30°。

2.1.2.3棉秆拔取阶段

图4c为棉秆拔取阶段,拨秆杆做圆周运动,棉秆在拔取过程中拔取力不断变化,当拨秆杆转动到图示位置时,棉秆被夹持住,通过拨秆杆与上、下拔秆辊相互配合将棉秆拔出地面。棉秆受到的拔取力F6即为向心力F4,则下拔秆辊对棉秆的夹持力F3为

(15)

式中m——棉秆质量,g

棉秆拔出所需要的力来自于棉秆与拔取机构之间的静摩擦力,大小不断变化,当棉秆被拔出处于临界状态,即土壤阻力在水平方向上的分力等于最大静摩擦力时,其水平方向受力为

fmax=μ(F2+F3)

(16)

式中fmax——棉秆与拔取机构间最大静摩擦力,N

联立式(15)与式(16)有

(17)

由式(11)~(17)可知,当拨秆杆与下拔秆辊间隙一定时,棉秆拔取效果与机具前进速度有关,机具前进速度越大,棉秆受到的向心力越大,棉秆更容易拔出地面,但当机具前进速度过大时,易导致棉秆瞬时受力过大从而出现拔断现象;机具前进速度过小,最大静摩擦力小于土壤阻力,棉秆漏拔数量增多,由前期预试验可得,机具前进速度取值范围为0.40~0.80 m/s。

设拨秆杆与下拔秆辊间的比压为p,棉秆被拔出所经过的长度即棉秆根长为K,则棉秆在拔取过程中受到的合力为N=pK,棉秆拔取过程中受到的土壤阻力为F5,则棉秆可以被拔出地面的条件为

F6=μN=μpK>F5

(18)

当棉秆拔取力F6大于土壤阻力F5时,棉秆被拔起。棉秆拔取的实际过程为棉秆拔取力F6克服土壤阻力F5对棉秆做功的过程,拔取力作用时间长短是棉秆能否被拔起的一个重要因素,当棉秆被拔出地面所经过的长度大于等于棉秆受到拔秆辊与拨秆杆夹持作用所经过的弧长,拨秆杆与拔秆辊对棉秆所做的功大于等于棉秆被从地面拔出所需要的功时,可将棉秆从地面拔出,即

(19)

式中t0——开始拔取棉秆时刻,s

t1——拔出棉秆所需时间,s

ω2——上拔秆辊角速度,rad/s

r2——上拔秆辊半径,mm

棉秆夹持拔取工作过程凹槽边缘中心点轨迹如图5所示,以上拔秆辊轴中心为坐标原点O,竖直向上为y轴正方向,沿机具前进方向为x轴正方向,设棉秆在上拔秆辊凹槽内的初始夹持点位于点A,点B为棉秆拔取完成点。

图5 棉秆夹持拔取过程凹槽边缘中心点轨迹

则棉秆夹持点的运动轨迹为

(20)

式中r——棉秆夹持点旋转半径,mm

设棉秆被夹持住时上拔秆辊轴中心和点A连线OA与竖直方向的夹角,即初始夹持角为α,机具在作业过程中以一定速度匀速行走,不考虑其他因素的影响,棉秆根部完全拔出所用时间为t1,棉秆夹持点经过的角度为2α。拨秆轮线速度v1与上拔秆辊线速度v2相等可保证棉秆在拔取过程中不会产生相对滑移,即

(21)

(22)

式中n2——上拔秆辊转速,r/min

将式(21)代入式(22)可得

(23)

由式(23)可知,要想使棉秆能够顺利从地面拔出,拔秆效果较好,需要机具前进速度与上拔秆辊转速相互配合。机具前进速度过小,则上拔秆辊转速过小,棉秆夹持拔取部件之间不能相互配合拔取棉秆;上拔秆辊转速过快,拔取时间过短,棉秆无法顺利拔出,因此拨秆轮转速不能过快。根据前期预试验及田间实地调研,棉秆根长K平均为170 mm,将λ、vm等数据代入式(23)可以计算出上拔秆辊转速n2为37.60~75.29 r/min。

机具走过一个棉秆株距所用的时间为t3,则t3=I/vm(I为株距),为了使棉秆根部能够顺利被拔出,减少拔断根数,应满足t1≤t3,即

(24)

(25)

将式(24)代入式(25)可得

(26)

将机具前进速度vm、棉秆根长K、上拔秆辊转速n2、株距I代入式(26)可得上拔秆辊半径r2为 225~451 mm。上拔秆辊半径过小,则上拔秆辊上的凹槽尺寸过小,拨秆杆不能与上拔秆辊凹槽配合,棉秆拔取作业不能完成;上拔秆辊半径过大,则推倒棉秆的趋势增大,棉秆还未进入上拔秆辊凹槽就随着机具前进作业被压入辊下造成漏拔、拥堵,因此上拔秆辊半径取280 mm。

设机具从上拔秆辊中心运动至O1经过的时间,即将棉秆根部完全拔出所用时间为t1,从O运动到O2经过的时间为t2,上拔秆辊上均匀分布有Z个凹槽,则相邻两个凹槽的夹角ξ为2π/Z,上拔秆辊每隔ξ夹持拔取棉秆一次,上一个上拔秆辊凹槽从夹持拔取棉秆结束后,经过t2开始下一次棉秆夹持拔取工作,所以t2=2π/(Zω2),由图5可知

(27)

式中δ——上拔秆辊凹槽与拨秆杆将棉秆夹持住后允许的间隙,mm

为减少机具在作业过程中漏拔棉秆,应使下一个凹槽在夹持棉秆时上一个夹持棉秆的凹槽还未完全脱离棉秆,即存在重合区。当点A与点D重合时达到临界状态,此时棉秆不会出现漏拔现象,由此可以得到棉秆不漏拔条件为

LO1O2≥vmt2-vmt1

(28)

将式(27)代入式(28)化简有

(29)

即

(30)

将式(21)代入式(30)可得

(31)

设棉秆初始被夹持住时,夹持棉秆可允许的间隙δ为20~35 mm,则根据式(27)可计算出棉秆夹持点处的半径r为154~261 mm,为了使拨秆杆与上拔秆辊凹槽相互配合将棉秆夹持住,设定r为 230 mm,此时δ为30 mm,将r=230 mm、δ=30 mm、r2=280 mm代入式(31)可得Z≥3,即上拔秆辊上均匀分布有3个凹槽。

2.1.2.4棉秆输送阶段

图4d为棉秆输送阶段,随着棉秆拔取装置继续向前作业,拨秆杆与上拔秆辊凹槽间的配合间隙变大,因棉秆自身具有弹性,随着拨秆杆与上拔秆辊凹槽间的间隙变大,棉秆依靠自身弹性自动脱离拨秆杆并受到来自上、下拔秆辊的夹持力F1、F3,摩擦力f1、f3,上、下拔秆辊的对辊作用将棉秆输送到棉秆输送机构,完成后续棉秆输送作业。

棉秆在输送过程的受力分析局部放大图如图6所示。

图6 棉秆输送过程受力分析

棉秆被输送到链板式棉秆输送机构时需要满足条件

f3cosβ+f1cosβ≥F3cosβ+F1cosβ

(32)

式中β——棉秆输送角,(°)

将

f3=μF3

(33)

代入式(32)可得

μ≥tanβ

(34)

由图6可知

(35)

式中LEF——EF长度,mm

r4——棉秆半径,mm

r3——下拔秆辊半径,mm

将式(34)代入式(35)可得

(36)

棉秸秆与拔秆辊之间摩擦因数μ一般为0.3~0.7[21],新疆地区棉秆半径为5 mm,将μ=0.41、r4=5 mm代入式(36)可得下拔秆辊半径r3≥61 mm,从式(34)、(35)可以看出,当下拔秆辊半径r3增大时,棉秆输送角会减小,上、下拔秆辊输送棉秆的能力增加,棉秆会更容易被输送至后方棉秆输送机构,因此下拔秆辊半径设定为80 mm。

棉秆在上、下拔秆辊间输送时受到压缩,可用压缩比η表示对棉秆的压缩程度,即

(37)

式中D4——棉秆直径,mm

h0——上、下拔秆辊间隙,mm

当η过小即h0过大时,棉秆与上、下拔秆辊间产生滑动,因此棉秆漏拔数量增多;η过大会使棉秆过度被挤压从而导致棉秆被压断,造成拥堵,下拔秆辊由根圆半径为80 mm的基轴与均布于其上的拨齿组成,为了使棉秆拔取装置作业效果较好,降低漏拔率与拔断率,结合机具实际安装情况,设计上拔秆辊与下拔秆辊基圆柱之间间隙为10 mm,而位于此间隙之间的拨齿间隙小于棉秆最小直径,可保证棉秆的有效运输。

2.2 链板式棉秆输送机构

链板式棉秆输送机构主要是将棉秆拔取机构拔出的棉秆输送至后方螺旋输送器,其结构示意图如图7所示,主要包括输送链板、输送链条、齿轮、固定板、螺纹紧固件等零部件。

图7 链板式棉秆输送机构结构示意图

为了便于将棉秆输送至螺旋输送器,防止棉秆在输送过程中从输送链板滑落,增加对棉秆的输送能力,固定板等间距交错安装在输送链板上。固定板安装距离过大会降低棉秆输送效率,过小会使安装板的数量过多,造成资源浪费,成本增加,结合试验情况,固定板数量设定为20个,排列间距为300 mm。

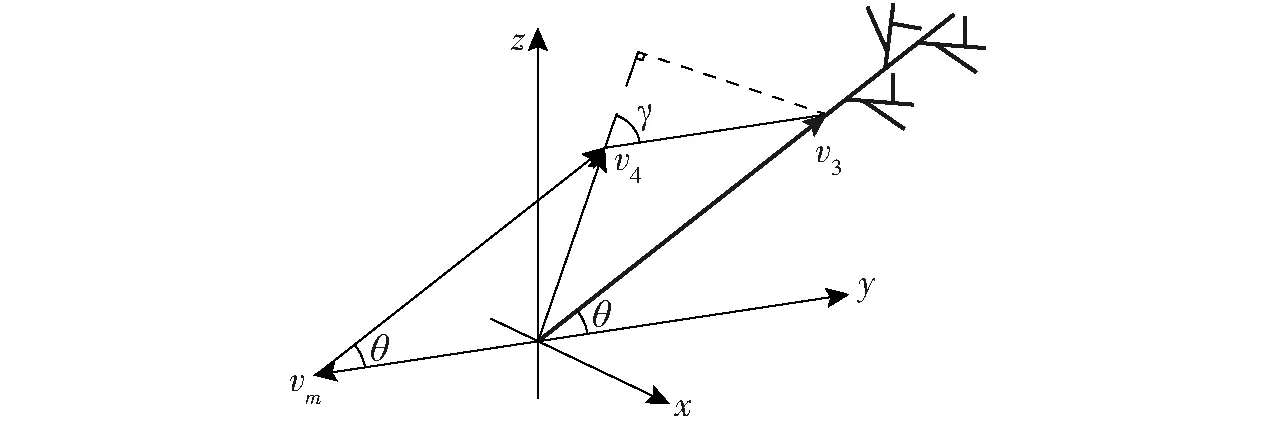

棉秆被拔取后,通过上下拔秆辊的对辊作用将棉秆输送至棉秆输送链板,棉秆在输送链板上的运动为复合运动,速度分析如图8所示,由图8可知棉秆运动的绝对速度为机具前进速度与链板式输送速度的合速度,为了保证棉秆能够输送至螺旋输送器不发生拥堵,需要满足

图8 棉秆在输送机构上速度分析

v3≥vm

(38)

式中v3——输送链板线速度,m/s

由图8可知

(39)

式中v4——机具前进速度与输送链板线速度的合速度,m/s

γ——输送链板绝对速度与水平方向夹角,(°)

k——比例系数

由式(38)和式(39)可知输送链板线速度v3与机具前进速度vm具有一定的比例关系,棉秆与输送链板间存在静摩擦,输送角度与摩擦阻力成比例关系,当棉秆输送速度与水平方向的夹角θ过大时,棉秆输送链板不能将棉秆输送至后方螺旋输送器,过小会使棉秆输送时间过长,影响工作效率,根据文献[22-24]可知,棉秆的动态休止角范围为17°~31°,为了使棉秆输送效果较好,结合各零部件安装及尺寸要求,设定链板式输送机构倾斜角θ为30°。将θ=30°代入式(39)并进行化简有

(40)

将式(38)、(39)代入式(40)可得

γ≤75°

(41)

所以棉秆可以在输送链板上被输送至螺旋输送器不发生滑落,不产生拥堵时输送链板线速度与机具前进速度的比值k需要满足1≤k≤1.36,当机具速度为0.40~0.80 m/s时,链板输送速度为0.40~1.08 m/s。

2.3 螺旋输送器

为了将输送链板上的棉秆输送至后续棉秆粉碎装置进行粉碎,结合棉秆粉碎装置结构尺寸要求和棉秆物理特性,选用结构简单、运输效果好的螺旋输送器。螺旋输送器主要由旋转中心轴、螺旋叶片、罩壳组成,在满足工作强度的情况下,考虑到轻量化和经济性要求,旋转空心轴设计为空心管状。为了防止棉秆在输送过程中发生堵塞,螺旋输送器棉秆输出量应大于输送链板棉秆喂入量。螺旋输送器棉秆输送量公式为

(42)

式中Q——棉秆输送量,t/h

D5——螺旋公称直径,mm

S——螺距,mm

n3——螺旋输送器转速,r/min

φ——填充系数,取0.2

ρ——棉秆单位容积质量,取0.4 t/m3

ζ——倾斜系数,取1

根据前期田间调研,一膜六行种植模式下,5 m内的棉秆总质量平均为4.9 kg,因此棉秆在单位长度上的质量m1为0.98 kg/m,所以最大棉秆喂入量Qmax为

Qmax=m1vmax

(43)

则螺旋输送器转速为

(44)

根据农业机械螺旋输送标准及实际设计要求,确定螺旋叶片直径为315 mm,螺距为315 mm,机具最大作业速度为0.80 m/s,则当螺旋输送器转速大于等于90 r/min时,可使棉秆输送效果较好。

3 田间试验

3.1 试验条件

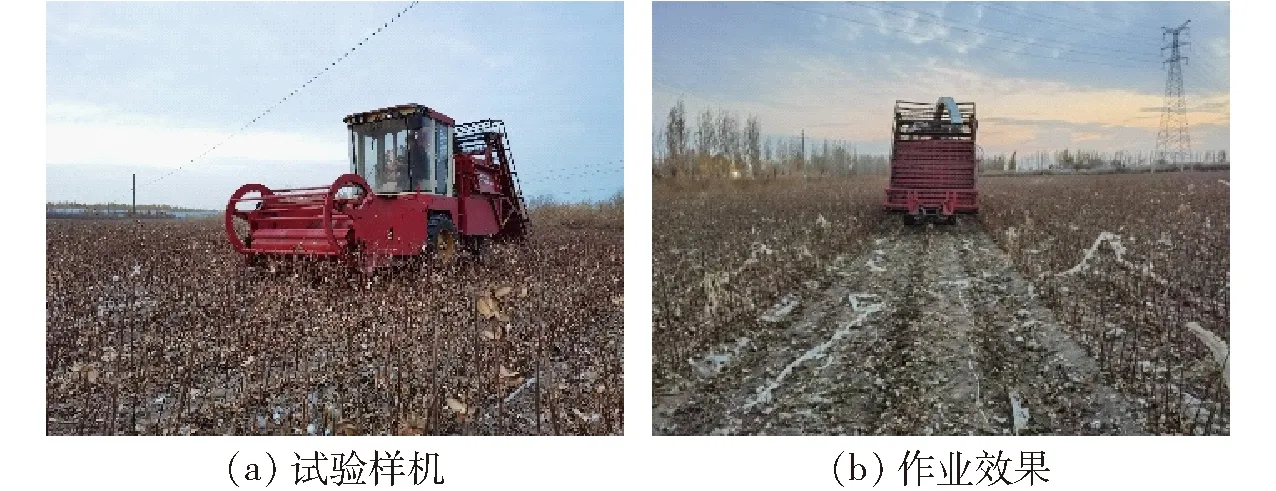

为验证夹持辊式棉秆拔取装置工作的可靠性与作业性能,确定其最优工作参数,于2021年10月在新疆生产建设兵团进行田间试验。试验田长度750 m,宽度50 m,采用宽窄行(660 mm+100 mm)平作种植模式,已经完成棉花收获、复采等作业,试验田地势平坦、无障碍物。试验田土壤类型为沙壤土,试验当天环境温度为13℃,空气湿度为27%。测得试验田平均土壤紧实度为4 047.56 kPa,平均土壤含水率为19.8%。夹持辊式棉秆拔取装置安装在自走式棉秆拔取与残膜回收联合作业机上,试验仪器包括转速仪、电子秤、皮尺、秒表、TZS-1K-G型土壤水分测试仪、TJSD-750-2型土壤紧实度测定仪等,田间试验如图9所示。

图9 田间试验

3.2 试验因素

通过对棉秆拔取装置的结构设计及工作原理分析,选取影响棉秆拔取效果的3个因素:机具前进速度、上拔秆辊转速、机具前进速度与拨秆轮线速度比值(简称速比)作为试验因素。

(1)机具前进速度

进行田间试验时驾驶员通过调节自走式棉秆拔取粉碎与残膜回收联合作业机挡位改变机具前进速度,结合田间实际情况,选取机具前进速度分别为0.47、0.60、0.73 m/s。

(2)上拔秆辊转速

上拔秆辊转速通过改变上拔秆辊轴上链轮大小实现转速调整,试验中保持机具发动机转速恒定,根据机具实际输出转速,实测经链传动系统传至上拔秆辊的转速分别为40、48、56 r/min。

(3)速比

上拔秆辊转速变化通过链传动引起拨秆轮转速变化,进而影响拨秆轮线速度,速比对棉秆拔取效果有重要影响,过大会使拨秆轮不能将棉秆拨向拔秆辊导致棉秆漏拔率增加,过小会导致棉秆根部还未被拔起就出现棉秆拔断现象,因此选取速比为0.50、0.60、0.70。

试验因素编码如表1所示。

表1 试验因素编码

3.3 试验指标

试验参照GB/T 8097—2008《收获机械联合收割机试验方法》与GB/T 5262—2008《农业机械设计条件 测定方法的一般规定》规定的试验方法检验夹持辊式棉秆拔取装置的棉秆拔取效果。试验地测区长度为50 m,测区前稳定区为30 m,测区后停车区为20 m,宽度为拔秆装置6倍工作幅宽,按照3个作业速度满幅作业,每一前进速度为一个试验工况,共为3个试验工况,每个工况测定2个行程,测试3个往返行程。采用5点法测定:每点测定1 m×1 m区域内棉秆总株数,计算平均值,记为M0。选取拔断率Y1、漏拔率Y2为指标,计算方式为

(45)

(46)

式中M1——机具作业后拔断棉秆数量,株

M2——机具作业后漏拔棉秆数量,株

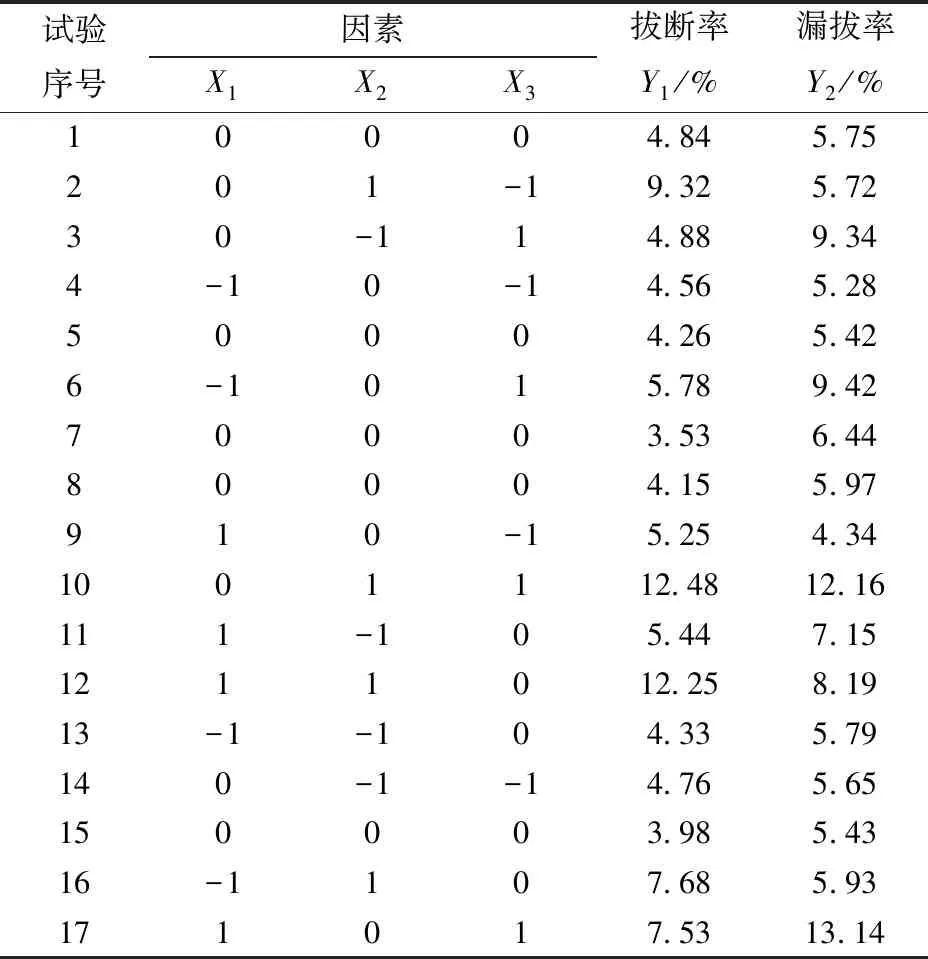

3.4 试验方案及结果

试验采用三因素三水平二次回归响应面试验[25],选择Box-Behnken试验设计方法,试验结束后记录测区内棉秆漏拔的数量和拔断的数量,根据式(45)和式(46)计算出棉秆拔断率和棉秆漏拔率,结果如表2所示,X1、X2、X3为因素编码值。

表2 试验方案与结果

3.5 试验结果分析及优化

3.5.1回归模型建立与检验

利用Design-Expert软件对表2数据进行分析处理,得到棉秆拔断率、漏拔率的回归模型,其方差分析结果如表3所示。

表3 回归模型方差分析

由表3可知,拔断率Y1、漏拔率Y2的回归模型P<0.01,说明该模型极显著;决定系数R2均大于0.97,说明模型可靠,可对97%以上的试验指标进行拟合。

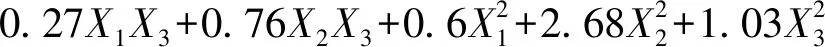

采用多元回归拟合的方式对试验结果进行处理,得到机具前进速度、上拔秆辊转速、速比对棉秆拔断率Y1、漏拔率Y2的回归方程为

(47)

(48)

3.5.2因素对试验指标影响响应面分析

为了解各因素间的交互作用对棉秆拔断率Y1、漏拔率Y2的影响,采用Design-Expert得到各因素对拔断率、漏拔率影响的响应面,如图10所示。

由图10a可知,上拔秆辊转速对棉秆拔断率的影响比机具前进速度更显著。当速比为0.60、上拔秆辊转速固定为40 r/min时,随着机具前进速度的增加,棉秆拔断率Y1缓慢上升变化幅度较小,这是因为当机具前进速度增加时,走过一个棉秆株距所用时间减少,小于棉秆根部被拔出所用时间,棉秆拔断率增加;当机具前进速度固定为0.47 m/s时,随着上拔秆辊转速的增加,棉秆拔断率增加幅度较大,这是因为当上拔秆辊转速过快时,会使棉秆拔取时间过短,大量棉秆不能被拔出地面,棉秆拔断率增加。

由图10b、10c可知,上拔秆辊转速对棉秆拔断率的影响比速比更显著;速比对棉秆漏拔率的影响比上拔秆辊转速更显著。当机具前进速度为0.6 m/s、速比固定为0.50时,随着上拔秆辊转速增加,棉秆拔断率变化幅度较大,棉秆漏拔率变化幅度较小,这是因为上拔秆辊转速过大会导致棉秆还未完全拔出地面机具就继续向前作业,棉秆拔断数量增加,拔断率增加,少量棉秆根部留在田间,棉秆漏拔率增加;当上拔秆辊转速固定为40 r/min时,随着速比增加,棉秆拔断率变化幅度较小,棉秆漏拔率变化幅度较大,这是因为速比增加会使拔取棉秆的时间变短,导致棉秆拔断率增加,速比过大会导致棉秆拔取机构作业过程中不能形成封闭环线,棉秆漏拔数量增加,棉秆漏拔率增加。

由图10d可知,速比对棉秆漏拔率的影响比机具前进速度更显著。当上拔秆辊转速为48 r/min、速比固定为0.50时,棉秆漏拔率Y2随着机具前进速度的增加缓慢上升,变化幅度较小,这是因为当机具前进速度增加时,拨秆轮拨向拔秆辊所用时间相对减少,棉秆被夹持住的数量减少,棉秆漏拔率增加;当机具前进速度固定为0.47 m/s时,随着速比的增加,棉秆漏拔率增加,变化幅度较大,这是因为当速比过大时,拨秆轮的运动轨迹会变成没有环扣的摆线,不能将棉秆拨向后方拔秆辊,棉秆漏拔率大大增加。

3.5.3参数优化与试验验证

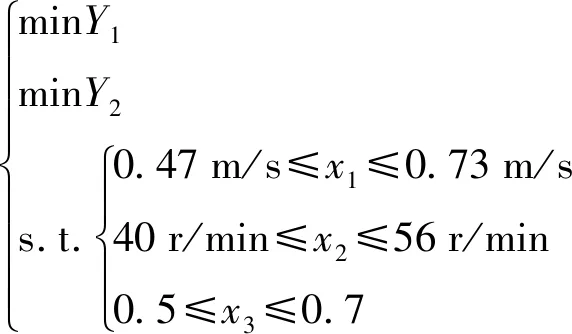

为获得影响夹持辊式棉秆拔取装置作业效果的最优因素组合,利用Design-Expert软件对建立的线性回归模型进行优化,以降低棉秆拔断率、漏拔率为目标,设置优化模型为

(49)

得到的最优因素组合为:机具前进速度0.58 m/s、上拔秆辊转速46 r/min、速比0.53,此时棉秆拔断率为3.53%,漏拔率为4.74%。

为验证优化后回归模型的可靠性,考虑到试验可行性,将以上数据进行规整,以机具前进速度0.60 m/s,上拔秆辊转速46 r/min,速比0.50,在新疆生产建设兵团进行田间试验验证,试验重复3次,取平均值作为试验结果。

试验结果表明,采用以上参数进行田间试验时的棉秆拔断率为3.68%,漏拔率为5.19%,田间试验结果与模型优化值相对误差不超过5%,满足设计要求,模型优化可行。

4 结论

(1)针对现有棉秆收获机械拔断率、漏拔率高,作业时需对行等问题,设计了一种夹持辊式棉秆拔取装置。通过对棉秆拔取机构作业过程进行运动学与动力学分析,确定了各部件的结构参数与工作参数。

(2)制作了夹持辊式棉秆拔取装置,以机具前进速度、上拔秆辊转速、机具前进速度与拨秆轮线速度比值作为试验因素,棉秆拔断率、漏拔率为试验指标进行田间试验,试验结果表明上拔秆辊转速对棉秆拔断率的影响比机具前进速度、速比更显著;速比对棉秆漏拔率的影响比机具前进速度、上拔秆辊转速更显著。

(3)对建立的线性回归模型进行优化,得到的最优因素组合为:机具前进速度0.58 m/s、上拔秆辊转速46 r/min、速比0.53,此时棉秆拔断率为3.53%,漏拔率为4.74%。以机具前进速度0.60 m/s,上拔秆辊转速46 r/min,机具前进速度与拨秆轮速度比为0.50进行田间试验验证,得到棉秆拔断率为3.68%,漏拔率为5.19%,相对误差不超过5%,模型优化可靠。