汽车前保险杠设计及有限元分析

2023-05-22高伟伟

高伟伟

(江西五十铃有限公司 产品开发技术中心,江西 南昌 330001)

汽车前保险杠是汽车安全防护装置之一,也是现代汽车结构的重要组成部分,具有一定的强度、刚度和装饰性。从安全性来讲,汽车发生碰撞事故时保险杠能起到缓冲作用,从而保护车体;从外观来讲,保险杠可以很自然地与车体结合在一起,具有很好的装饰性。前保险杠作为整车前围核心外观面,是展示车型外观设计风格、整车造型是否美观的关键零部件,其结构设计直接关系到整车的前围间隙面差精度,是前保险杠开发设计过程中的关键环节[1]。本文简要概述了汽车前保险杠的结构组成、材料选择,以及与周边件的搭接匹配关系。同时由于汽车在行驶过程中,路面和汽车发动机产生的外界激励将通过车身钣金直接传递给保险杠系统,如果前保险杠系统结构设计不合理,会与外界激励产生共振,引起开裂甚至断裂等失效模式,将直接影响整车的美观性及安全性能[2]。因此,本文针对某一轻卡车型,利用Nastran有限元分析软件,对前保险杠进行振动激励响应的强度分析,为类似结构设计提供相应的参考。

1 前保险杠结构设计

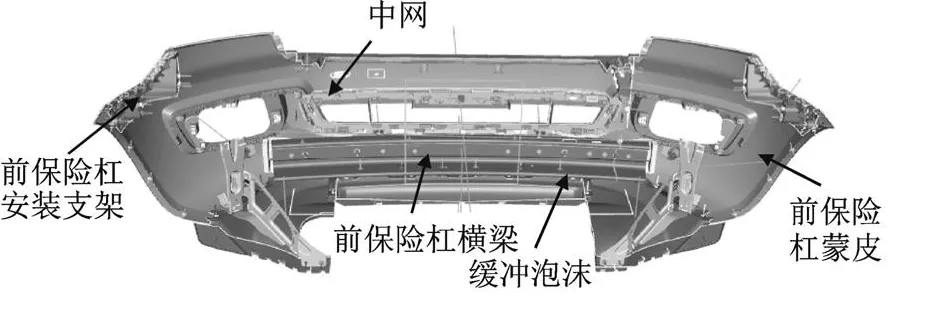

汽车保险杠功能主要包括:1)车辆保护功能;2)行人保护功能;3)为车辆冷却系统提供换气通道;4)装置功能;5)外观装饰功能;6)改善空气动力特性功能。通常由外蒙皮、吸能泡沫、金属横梁等部分组成,如图1所示。汽车保险杠外蒙皮一般是由塑料材料构成,其有着较高的强度,还具有装饰效果[3],材料一般为聚丙烯(Polypropylene, PP)+三元乙丙橡胶(Ethylene Propylene Diene Monomer, EPDM)-Tx(滑石粉),且一般喷漆处理。吸能泡沫作为缓冲吸能元件,既可保证车体在低速碰撞时,车身不会出现严重的变形,还可缓冲汽车对行人的撞击力,材料一般选择聚丙烯塑料发泡材料(Expanded Polypropylene,EPP),并采用发泡工艺加工,发泡倍率一般为20~30倍。前保险杠本体设计为狗窝结构及热熔柱,采用热熔焊接将吸能泡沫固定在前保险杠本体上。保险杠金属横梁是汽车有效的安全系统,能实现碰撞能量的传递,可以吸收车体碰撞后的能量,利用横梁与纵梁可以将碰撞的能力传递给 A柱等部件[4]。保险杠分前保和后保两个系统,由于前保尺寸更大,集成零件多,本文只针对前保险杠进行研究。

图1 前保险杠组成

1.1 前保险杠与中网匹配关系

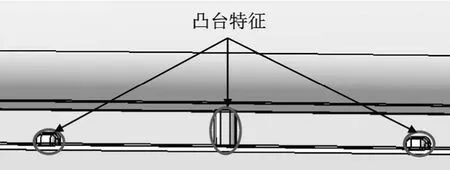

前保险杠与中网一般采用hook或者门型卡等卡接结构进行连接,其设计原则应遵循以下几点:1)安装、拆卸方便;2)间隙精度稳定、易控制;3)可靠性、耐久性满足要求。考虑中网尺寸较大,需在其周圈间隔60~100 mm布置卡接点,两者的匹配间隙一般为0~0.3 mm,为了保证两者的间隙符合设计要求,一般前保险杠与中网配合处做 U型槽,U型槽侧面及底部增加小凸台特征与中网接触,保证两者之间线接触,如图2所示。

图2 前保险杠U型槽凸台特征

1.2 前保险杠与翼子板匹配关系

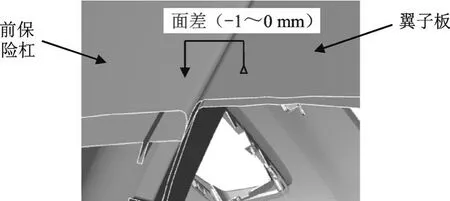

前保险杠与翼子板的间隙一般设计为 0~0.5 mm,面差一般设计为-1~0 mm,即前保险杠低于翼子板,且与翼子板配合处R角一般设计为0.5~1.5 mm,其典型外观配合关系如图3所示。

图3 前保险杠与翼子板的匹配关系

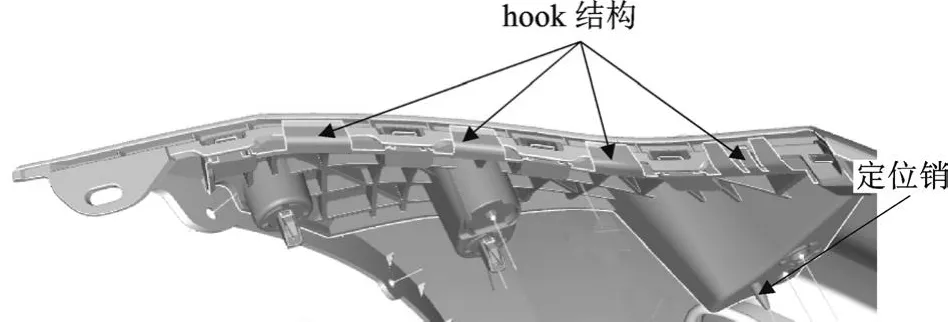

前保险杠与翼子板的匹配,一般通过前保险杠安装支架进行连接,前保安装支架结构设计得好坏直接影响前保险杠与翼子板的间隙面差。支架材料一般选择聚甲醛(Polyoxymethylene,POM)、聚酰胺(Polyamide 6, PA6)+30%玻璃纤维(Glass Fiber 30, GF30)或B510L等金属材料,通过螺栓先将塑料支架固定在翼子板上,然后将前保险杠通过自身hook结构卡接固定于塑料安装支架上,如图4所示。安装支架需通过两个主副定位销实现与翼子板的定位、预安装,以保证支架与翼子板的位置相对正确,主定位销与翼子板圆孔单边间隙为0.1 mm。

图4 前保险杠与安装支架的配合关系

1.3 前保险杠与前轮眉匹配关系

前保险杠与前轮眉一般采用子母扣固定,在前保险与前轮眉搭接处一圈设计固定点,其中有两个固定点,一个为圆形孔,通过子母扣作为主定位,一边布置在前轮眉中间位置,孔与子母扣的单边间隙为0.1 mm,另一个为腰型孔,其可作为副定位,如图5所示。

图5 前保险杠与前轮眉的匹配关系

1.4 前保险杠与前大灯匹配关系

前保险杠与前大灯没有连接点,且一般为间隙配合,在大灯外罩做U型槽控制两者的间隙,一般为1.5~2 mm,面差一般设计为4 mm以上,且前保险杠高于前大灯,如图6所示。

图6 前保险杠与前大灯的配合关系

2 前保险杠强度分析

根据以往车型开发经验,前保险杠由于在通过车身传递到其上的路面及发动机的振动作用下可能会在前保险杠横梁及安装支架上产生开裂或者断裂,因此,在零件模具制作前有必要对前保险杠横梁及安装支架在外界振动激励下的强度进行分析[5],从而规避后续因设计不合理导致的修模费用,本文针对本公司某一轻卡前保险杠进行研究。

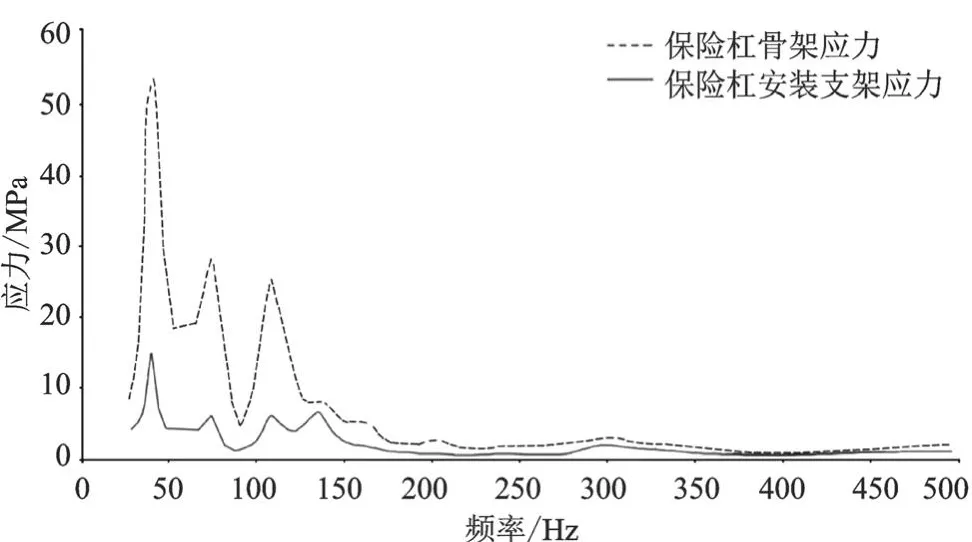

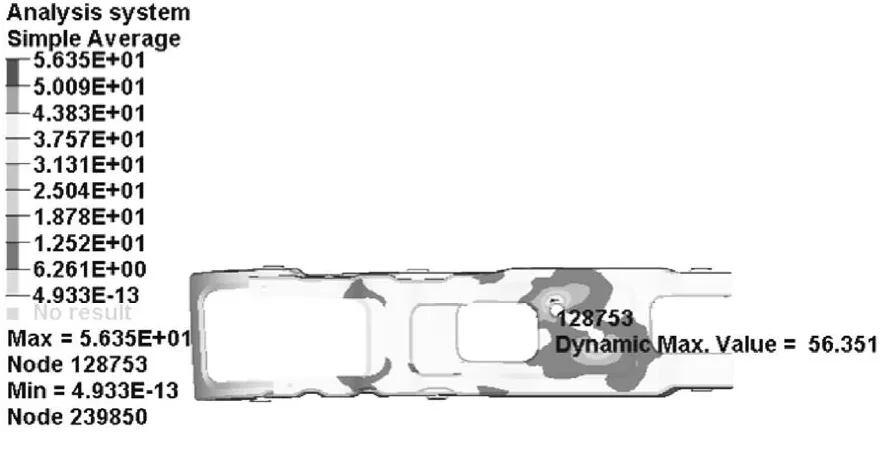

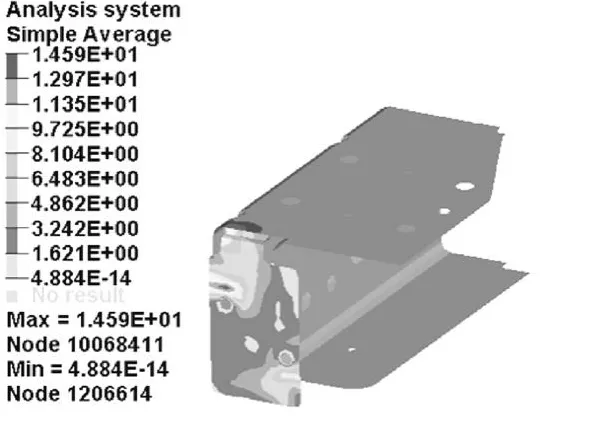

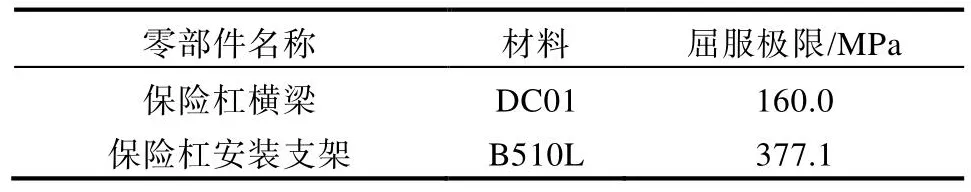

将前保险杠三维模型导入到HyperMesh软件中,建立有限元模型,并对其进行网格划分,网格大小为 2 mm,单元类型为六面体单元,即 S3和S4,如图7所示。根据本公司标准,约束与车身连接点的六个自由度,分析的振动工况包括,频率范围为0~500 Hz,振动加速度为9 810 mm/s2的Z向激励振动工况下,分析前保险杠横梁及保险杠安装支架的强度,如表1所示。从图8—图10可知,前保险杠横梁(骨架)最大应力出现在频率39.8 Hz时,最大应力值为56.35 MPa,小于材料DC01的屈服极限160 MPa,满足要求;前保险杠安装支架最大应力出现在频率39.5 Hz时,最大应力值为14.6 MPa,小于材料B510L的屈服极限377.14 MPa,满足要求。

图7 前保险杠有限元模型图

图8 最大应力-频率曲线

图9 前保险杠横梁应力云图

图10 前保险杠安装支架的应力云图

表1 横梁及安装支架的材料参数

从分析结果可知,即使由于路面与发动机振动与前保险杠产生共振,前保险杠横梁及安装支架也不会发生开裂或是断裂等失效形式。

3 结论

本文简要论述了汽车前保险杠的组成及其材料的选择,同时介绍了前保险杠与中网、翼子板、前轮眉和前大灯等周边件的匹配关系,前保险杠时常会因来自路面及发动机振动导致前保险杠横梁及安装支架的开裂或者断裂。因此,利用Hyper Mesh和Nastran有限元分析软件,基于振动激励响应下前保险杠的强度进行分析,结果表明,前保险杠横梁在 39.8 Hz振动频率下最大应力为56.35 MPa,前保险杠安装支架在39.5 Hz振动频率下最大应力为14.6 MPa,均小于材料的屈服强度,设计满足要求,可为后续车型前保险杠的设计提供参考。