国内印制电路板产品失效现状与改进

2023-05-13沈江华贺光辉

何 骁 周 波 沈江华 贺光辉

(工业和信息化部电子第五研究所,广东 广州 511370)

0 引言

印制电路板(printed circuit board,PCB)在整个电子信息产业链中起着“承上启下”的作用,广泛应用于消费电子、通信设备、汽车电子、工控设备、医疗电子、航空航天和军工等各个行业。凡是有电路或电气控制的设备或产品都会用到PCB,各种电子元器件只有通过PCB 实现互连互通才能实现其功能。PCB 的质量状态直接影响到电子整机或系统产品的质量和可靠性,应该引起电子行业的高度重视。

在过去约40年历史中,PCB 产业跟随全球电子制造中心从美国转移到日本,现阶段已转移到中国。自2016年以来,中国PCB 产值规模在全球的比重始终保持在50%以上,2021年中国PCB 行业产值达到570 亿美元(其中中国大陆本土制造商占约340 亿美元),产值规模占比提升至接近60%[1-2]。随着国内5G 通信、新能源(汽车、光伏、风电等)、大数据、集成电路、人工智能、物联网等下游行业的快速成长,以及产业链配套、综合成本等优势,国内PCB 行业市场前景十分广阔,预计市场规模在全球占比将进一步提升,中国作为全球最重要PCB 生产基地,未来将继续保持行业制造中心地位。但是国内PCB 行业处于“大而不强”的状态,整个行业低水平重复竞争较为激烈,一定程度上影响了行业的良性发展和国际竞争力。与国外相比,在高端PCB 制造技术方面还存在一定差距,特别在工艺路线稳定性和产品可靠性、一致性等方面有较大提升空间[3-4]。

本文收集了本实验室近年来承接的国内PCB制造商及相关用户委托的781 个失效案例(未包含由元器件内部功能异常引起的板卡失效案例),从板卡失效因素分布、PCB 失效模式总体分布、不同排名PCB企业失效情况、军/民用PCB失效模式分布和失效原因分类等方面进行统计分析,展示了我国PCB 行业的失效问题现状,并从如何促进我国PCB 行业提升产品质量水平方面提出了改进建议。

1 板卡失效因素分布

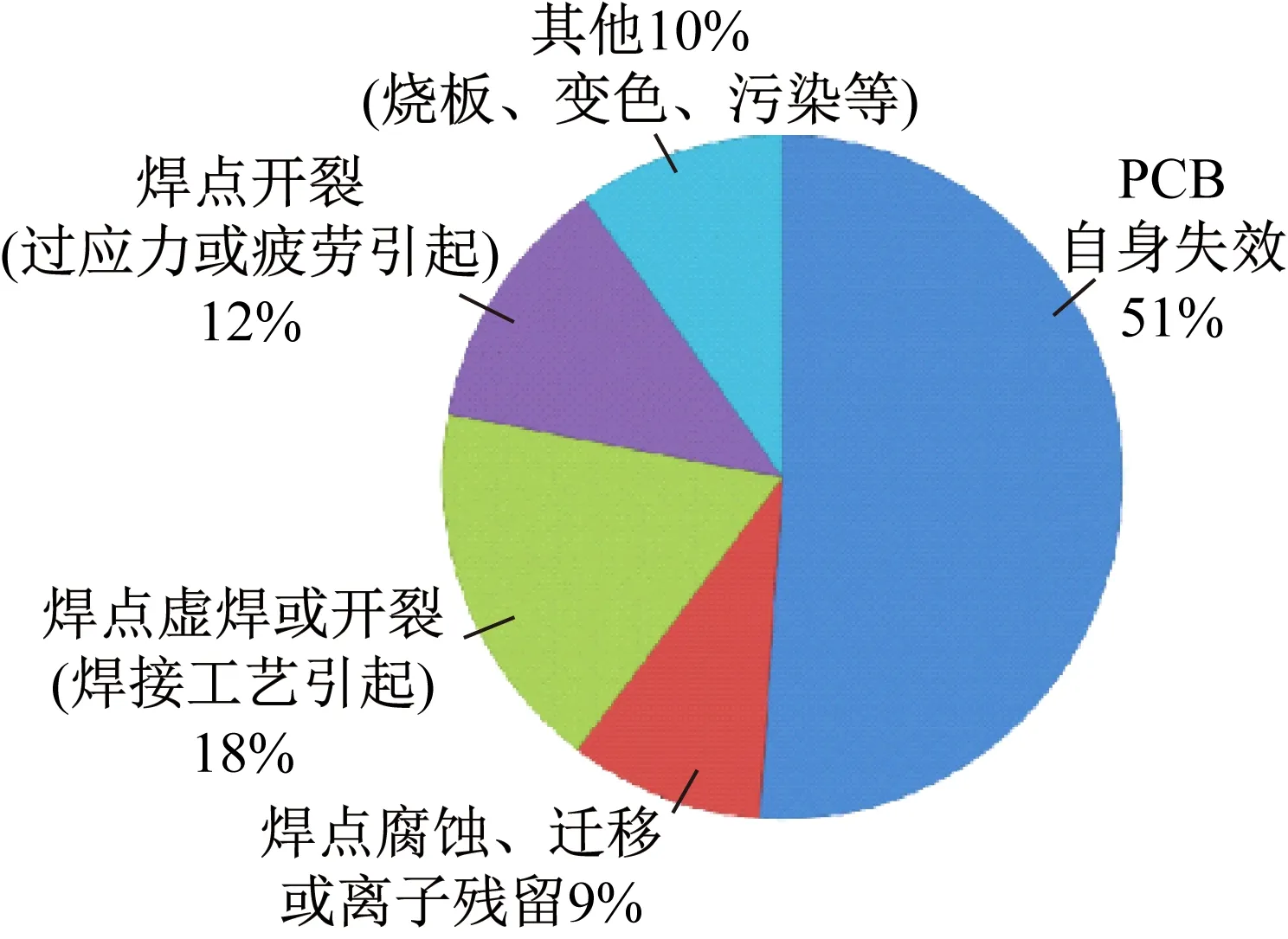

板卡是指已经完成元器件组装的PCB,简称印制电路组件(printed circuit board assembly,PCBA)。对引起板卡失效的因素按照PCB 焊点虚焊或开裂(由焊接工艺本身异常引起)、焊点开裂(由过应力或疲劳等应用环节引起)、焊点腐蚀或迁移或离子残留和其他这5 个方面对失效案例进行统计分析,如图1所示。由图可知,由PCB 自身失效导致板卡失效的案例占比51%(399 个),达到一半以上,超过PCBA 本身制程缺陷引起的焊点虚焊或开裂和焊点腐蚀、迁移或离子残留(分别占比18%、9%,合计占比27%)、应用过程由过应力或疲劳引起的焊点开裂失效(占比12%)和其他类失效10%的总和,PCB 自身质量异常已成为引起PCBA失效的最主要原因。

图1 PCBA失效因素分布

2 PCB失效模式总体分布

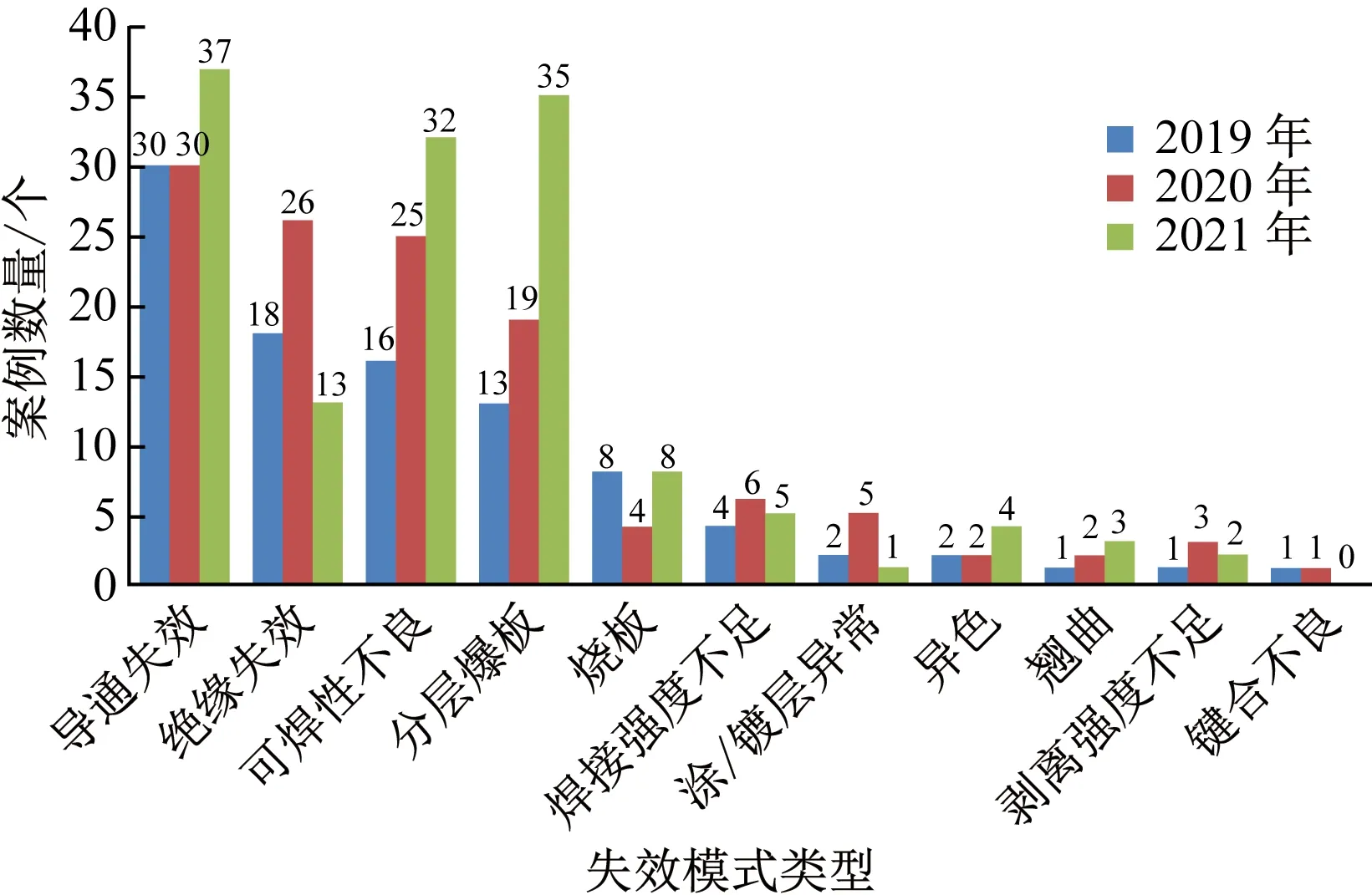

对PCB 自身失效案例进行统计分析,列出12项失效模式类型,如图2所示。由图可知,前4大失效模式依次为导通失效(26.6%)、可焊性不良(22.3%)、分层爆板(17.5%)和绝缘失效(15.3%),合计占比为81.7%;第5 大失效模式烧板和第6 大失效模式焊接强度不足分别占比5.3%和4.2%;涂/镀层异常、板面异色、PCB 翘曲、剥离强度不足、键合不良等其他类型的失效模式合计占比为8.8%。进一步对2019—2021年度中每年的PCB 失效案例数量进行统计,并按其失效模式类型进行分析,如图3所示。由图可知,2019、2020 和2021年的失效案例数分别为96、123 和140个,呈现逐年增加的趋势;导通失效、可焊性不良、爆板分层和绝缘失效4 种失效模式合计占比连续3年都在80%以上;导通失效连续3年都为年度占比最高的失效模式,年度占比最高达到31%;可焊性不良、爆板分层和绝缘失效3种失效模式年度占比排名略有差异,但连续3年都位于第2~4 名。说明导通失效、可焊性不良、分层爆板和绝缘失效是国内PCB 行业最为常见的4 大失效模式,也是亟待改善的质量和可靠性问题。

图2 PCB各类失效模式总体分布

图3 2019年—2021年PCB失效模式分布

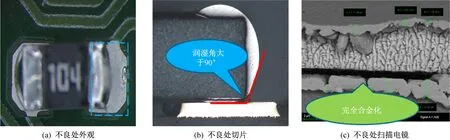

针对失效模式占比最高的导通失效,进一步根据导通互连结构进行细分,发现孔铜开路、内层互连开路和导线开路占比分别为69%、21%和10%,孔铜开路的失效比例远远高于另外2 种类型,这说明PCB 的通孔、盲孔或埋孔是导通互连质量的薄弱环节,需重点关注,如图4所示。针对第2 大失效模式可焊性不良,按表面处理工艺进行细分,发现热风焊料整平(hot air solder leveling,HASL)、 化 学 镀 镍/浸 金(nickel/immersion gold,ENIG)和有机可焊性保护膜(organic solderability preservative,OSP)引 起的可焊性不良分别占比38%、37%和7%,通孔可焊性不良占比11%,其他类型合计占比7%。说明HASL 和ENIG 处理2 类是最易出现PCB 可焊性不良的问题,这可能与HASL 处理镀层厚度不均及合金化(图5)、ENIG 中镍层易氧化或腐蚀(图6)有关,PCB 企业应对相关制程进行重点管控。

图4 PCB孔铜开路典型案例

图5 HASL工艺合金化引起可焊性不良的典型案例

图6 ENIG工艺中镍层腐蚀的典型案例

3 不同排名PCB企业失效情况

对PCB 自身失效案例中PCB 制造厂家信息进行梳理,按照中国电子电路行业协会(china printed circuit association,CPCA)发布的《第二十届(2020)中国电子电路行业之综合PCB 前100家企业》中企业排名情况,对位于不同排名的内资PCB企业送检失效案例的数量分布进行统计,结果如图7所示。由图可知,排名1~25、26~50、51~75、76~100 的PCB 企业失效案例数量占比分别为17%、10%、14%和7%,排前100 名的企业累计数量占比为48%,说明PCB 产品失效在大中型企业也是较突出的问题。由于前100 名企业包含了国内的主要PCB 上市公司,在规模、管理和技术体系等方面相对更为完善,且代表国内PCB制造技术水平,相关失效的发生会直接影响着客户的满意度和企业的口碑,需特别予以关注。

图7 不同排名PCB企业失效案例数量占比分布

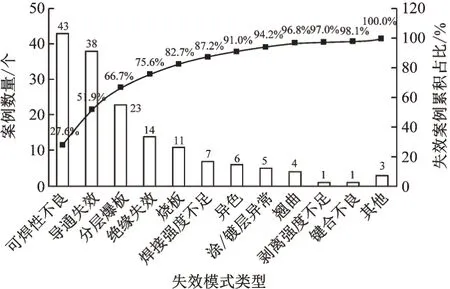

对排前100 名内资PCB 企业发生的失效案例按照其失效模式类型进行统计分析,结果如图8所示。由图8可知,前4大失效模式依次为可焊性不良(27.6%)、导通不良(24.3%)、分层爆板(14.8%)和绝缘失效(8.9%),合计占比为75.6%。这与PCB 行业前4 大失效模式一致(图2),说明大中型企业PCB 产品面临的质量问题与国内整个行业情况类似。

图8 排前100名PCB企业各类失效模式分布

4 军/民用PCB失效模式分布

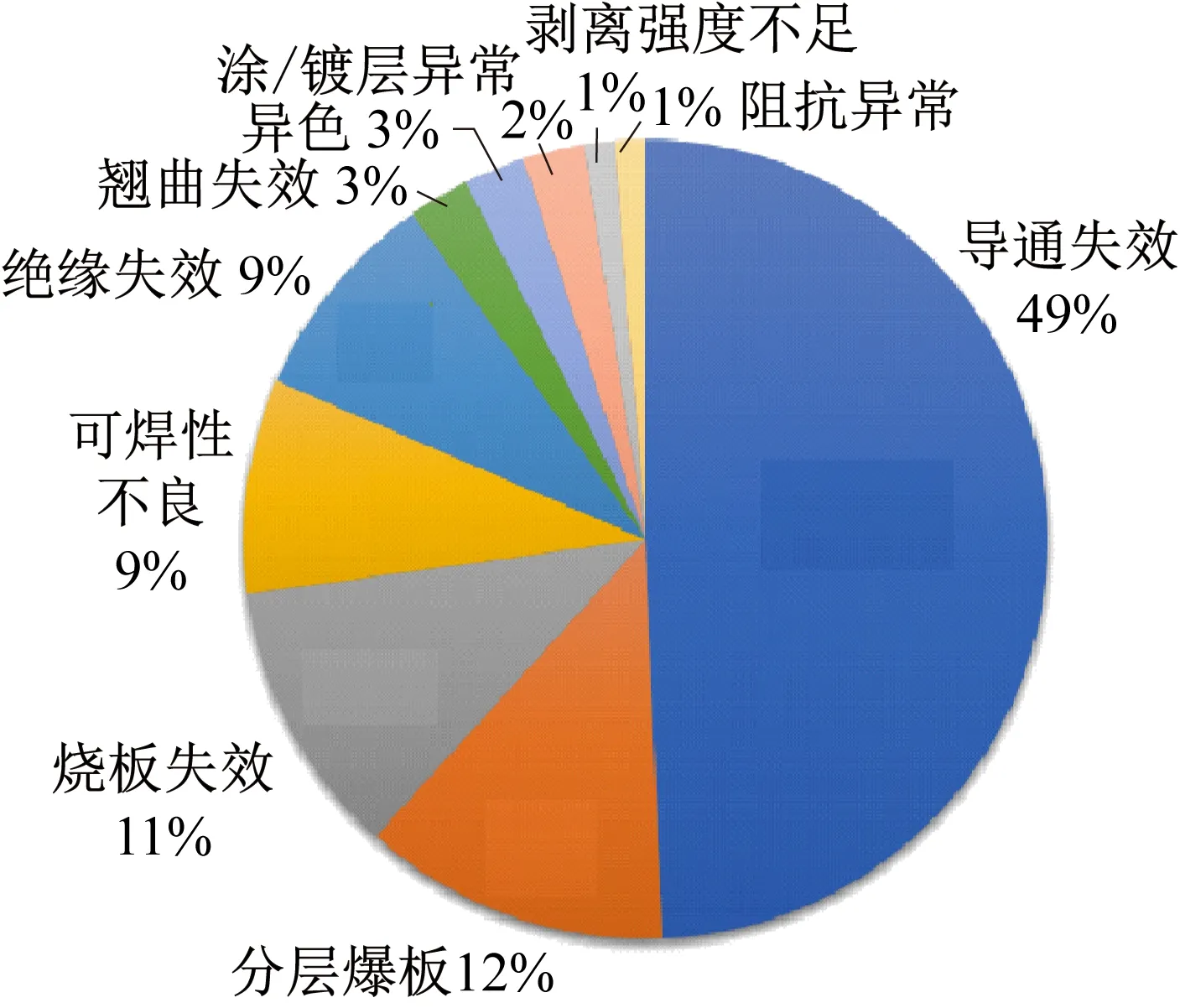

2019—2022年,军用PCB 质量问题引起整机装备失效的案例呈逐年增长的趋势。原因为装备的质量与可靠性要求不断提高,更容易激发出相关问题;另一方面与对PCB 质量管理总体重视程度不够有关。部分整机单位甚至把PCB 当做“零部件”而非关键元器件管理,没有建立类似于元器件从选型、筛选、破坏性物理分析(destructive physical analysis,DPA)到失效分析的全套闭环质量管理流程。对军用PCB 失效案例按照其失效模式类型进行统计分析,结果如图9所示。由图可知,军用PCB 导通失效模式占比49%,接近一半,远高于其他失效模式,紧随其后的是分层爆板(12%)、烧板失效(11%)、可焊性不良(9%)和绝缘失效(9%),这5 大失效模式为军用PCB的主要缺陷问题,约占90%;其次是翘曲失效(3%)、异色(3%)等失效模式。

图9 军用PCB失效模式分布

对民用PCB 失效案例进行统计分析,结果如图10所示。由图可知,民品PCB 的前4 大失效模式依次为可焊性不良(25%)、导通失效(22%)、分层爆板(19%)和绝缘失效(17%),占总失效案例数量的83%;其次是焊接强度不足(5%)、烧板(4%)、涂/镀层异常(3%)、异色(2%)等失效模式。

图10 民用PCB失效模式分布

对比军用PCB 和民用PCB 的失效模式分布可以看到,导通失效和可焊性不良都是PCB 最为突出的问题。原因为军用PCB 应用环境更为严苛,在经过例如温度冲击、湿热循环、振动冲击、高低温工作/贮存等一系列实验室模拟或实际应用条件后,PCB 的线路、孔铜、内层互连界面等容易产生更大的温变、机械和疲劳等应力,造成导通网络发生开路失效。另一方面与军/民PCB 质量检测手段差异也有关,民用PCB 贴件后普遍采用的自动光学检测(automated optical inspection,AOI)检测手段,更易在服役应用阶段之前就发现外观可焊性不良的问题(即便尚未造成功能异常)。军用PCB 板大多数质量问题都是板卡功能异常后的逆向分析发现,直接引起功能异常的失效模式(如导通失效、分层、烧板等)更容易被送检分析。

5 失效原因分类

对引起PCB 失效的原因按照设计、物料、制程、应用等几大方面进行统计分析,结果如图11所示。由图可知,企业的生产制程缺陷是造成PCB 失效的最主要原因,占比达69%;其次是上游供货的覆铜板、铜箔等材料缺陷,占比17%;环境因素影响和过应力导致的失效占比10%,设计缺陷和兼容性问题(如助焊剂不匹配)导致的失效占比4%。

图11 PCB失效原因分布

6 改进建议

当前,我国制造业向高质量、高端、智能、绿色等方向发展。国内PCB 产业作为电子信息产业的基础产业,在PCB 整体规模扩大的同时也非常有必要提升相关产品的质量和口碑,促进我国从PCB 制造大国向PCB 制造强国转变。基于近年来的PCB 质量分析数据,结合与国内代表性的终端厂商及PCB 制造商交流情况,有以下几点改进建议。

(1)PCB 的生产流程长、工艺复杂,普通多层板的生产制程涉及几十道工序,涵盖了从上游半固化片和覆铜板材料的开料到后续表面组装(surface mounted technology,SMT)等电子装联后的组件级检验,再到下游各类电子产品的上装应用。对于PCB 产品而言,从上游的材料,中间的元件加工和组件电子装联制程,到下游的系统应用环境等,均会对其性能和质量产生影响。因此,建议基于产业链上下游协同开展PCB 精准开发设计,加强产品研发与上游材料、设备能力及终端需求的协同和实验室研制与车间工程化的协同,确保所开发产品能更好地满足市场实际应用。

(2)检测分析技术已经是越来越重要的一种研发手段,迅速、及时、准确地检测分析是科研和生产的眼睛,可协助企业准确控制工艺过程、探索材料和产品性能的关系、研究产品性能与外界条件的关系、确定材料或产品长期使用的可靠性等,极大提升企业研发和品控水平。希望行业内相关专业机构能增强面向高端PCB的质量检测、可靠性试验及失效分析服务能力的供给,如面向新能源发展的PCB 可靠性评价分析技术、6G 低轨卫星应用环境模拟试验技术、虚拟仿真验证技术、高速高频测试技术、微纳尺寸界面表征技术、高精度无损失效分析定位技术等。

(3)未来高密度化和高性能化成为PCB 技术发展的重要方向,多层板、挠性板和刚挠结合板、高 密 度 互 连(high density interconnector,HDI)板、高速高频板等高端产品的需求日益上升,将要求PCB 面积更小、孔径更小、布线宽度更窄、层数更高,可承担更复杂的功能。为了适应和满足这些发展的需要,除了PCB 制造企业需提升自己的技术水平之外,产业链配套的材料、软件、设备等方面技术也需不断提高。因此,有必要系统梳理目前产业链在制程、材料与设备等方面的主要技术缺口,加大产学研合作力度,解决行业内重大关键性、基础性和共性技术问题;同时,需要加快开展面向用户应用的质量一致性、加工工艺、可靠性等方面验证数据积累,在用户产品的实际使用环境或接近实际使用环境下开展一系列试验、分析、评估和综合评价等工作,快速提升产品成熟度。

(4)为应对不断上涨的人力成本压力,以及客户在品质、交期、服务等方面更高的要求,PCB 行业数字化转型工作迫在眉睫。建议国内PCB 行业加强智能制造的系统性规划,集中行业上、中、下游资源开展智能制造共性技术研究,加速推动自动化向数字化技术与先进制造技术融合发展。

7 结语

本文针对近年来送检到本实验室开展委托分析的数百个失效案例进行了统计研究,发现PCB自身质量异常已成为引起PCBA 失效的最主要问题,且我国PCB 行业的失效案例数呈现逐年增加的趋势;统计不同排名PCB 企业失效情况,发现排前100 名企业失效案例数量合计占比为48%,说明国内大中型企业中PCB 产品失效也是一个较突出的问题。在PCB各类失效模式中,导通失效、可焊性不良、分层爆板和绝缘失效是常见的4 大失效模式,其中军用PCB导通失效占比高达49%,民用PCB 可焊性不良和导通失效分别占比达25%和22%;在引起PCB 失效的原因中,生产制程缺陷是造成PCB 失效的最主要原因,占比达69%,需要行业予以关注。

为促进国内PCB 行业提质增效,提高PCB 产业链的竞争力,本文还从产业链上下游协同设计、检测分析技术、产业链配套和智能制造等方面提出了改进建议,为业内提供一定的参考和借鉴。