基于发动机冷却需求的热管理控制模型研究

2023-04-25江武林承伯占文锋韦静思

江武,林承伯,占文锋,韦静思

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

随着国六排放法规和第五阶段油耗法规的施行,提高发动机效率和降低排放变得愈加重要。传统上,发动机热管理系统主要采用机械水泵和节温器,通过蜡包感应发动机出水温度实现节温器开度的变化,该方式只能粗略调节大小循环。

随着电气化冷却系统的应用及混动专用发动机的开发,电子水泵逐渐替代机械水泵,实现电子水泵与发动机转速的解耦[1],温控模块替代传统节温器,开度可根据控制策略自由调节。胡攀等[2]研究了电子水泵在混合动力发动机上的应用,研究结果显示,电子水泵有助于缩短暖机时间、降低摩擦损失以及精确控制水温。Samuel Wilson等[3]对不同的热管理系统进行研究,结果显示电子水泵加电子温控阀的冷却系统具有更好的温度调节效果。Castiglione等[4]基于模型预测控制方法在快速暖机阶段对电子水泵进行控制,研究结果表明,与传统冷却系统相比,可有效缩短暖机时间和减少冷却液流量。综上所述,电子水泵和电子温控阀有助于精确控制发动机水温。

此外,整车主机厂热管理系统控制主要采用MAP前馈和PID反馈调节,存在温度振荡大、水温控制迟滞等问题,且控制变量多,需耗费大量时间来标定,尤其是电子水泵和温控模块的加入,使得整个热管理系统的标定变得更加复杂。Hoon Lee等[5]采用滑模控制算法对温控模块进行控制,研究结果表明,在发动机工况变化时,发动机出水温度可稳定跟随目标水温。A. Y. Karnik等[6]采用模型预测控制方法对电子水泵和温控阀进行控制,研究结果表明,模型预测控制可精确对冷却系统进行控制。

本研究针对电气化冷却系统的热管理复杂问题,以某2.0 L发动机冷却系统为研究对象,基于发动机台架相关试验数据,搭建发动机热管理模型并与整车模型耦合成整车热管理模型,结合电气化冷却系统的特点,搭建基于发动机冷却需求的主动热管理控制模型,分析电子水泵和温控模块在WLTC循环工况和RDE循环工况的收益。

1 发动机冷却系统及模型搭建

本研究中冷却系统由电子水泵、缸体、缸盖、机油冷却器、暖风、温控模块、散热器、电子风扇及膨胀水箱组成,冷却系统架构如图1所示。缸体、缸盖采用分流冷却,并可单独通过温控模块控制流量分布;电子水泵、温控模块及电子风扇均通过发动机热管理控制模块进行精确控制;此外,在缸盖进水口、缸盖出水口及缸体水套中安装有温度传感器。

图1 发动机冷却系统架构

1.1 电子水泵的计算及选型

在设计阶段,根据冷却系统架构图及各部件压损数据搭建冷却系统一维仿真模型,结合发动机标定工况的冷却需求,计算得到电子水泵的性能,标定工况下不能低于10 m@105 L/min[7-8]。

根据式(1)可计算得到电子水泵功率,约为381 W,因此选配市场上450 W电子水泵,其参数如表1所示。

(1)

式中:P为电子水泵功率;Q为电子水泵流量;H为电子水泵扬程;ρ为冷却液密度;g为重力加速度;η为电子水泵效率,本研究中η=45%。

表1 电子水泵参数

1.2 温控模块

温控模块是通过电机调节球阀开度,能够自由对缸体(block)、散热器(radiator)和旁通(bypass)的流量进行主动分配。本研究冷却系统所采用的温控模块为二进二出:进口分别连接缸盖出口和缸体出口,缸盖出口采用常通方式,缸体出口通过球阀开度控制;出口分别连接散热器和旁通管道。温控模块流通特性如图2所示。在温控模块球阀开度第一阶段,缸体出口球阀关闭,加热缸体使之迅速升温,通过控制旁通开度来控制系统压损和流量,实现快速暖机的功能;在温控模块球阀开度第二阶段,缸体出口球阀逐渐打开,此时大循环仍然关闭,实现缸体缸盖分流冷却的功能;在温控模块球阀开度第三阶段,小循环逐渐关闭,大循环逐渐打开至最大,通过散热器降低冷却系统温度,实现按需冷却的功能。

图2 温控模块流通特性

1.3 GT-Suite仿真模型的搭建

利用GT-Suite仿真平台,分别建立冷却系统模型、机体热模型、润滑系统模型以及摩擦计算模型,并通过发动机台架相关试验数据对各个模型进行标定。标定完成后将各个子系统模型集成,耦合成发动机热管理模型。

试验发动机与自主研发的混动专用变速器GMC搭载于整车。采用GT-Suite仿真平台搭建整车模型,与发动机热管理模型耦合成整车热管理模型。

2 整车热管理系统控制模型的搭建

利用Simulink搭建整车热管理系统控制模型,模型分为两大部分:物理状态模型和控制模型。物理状态模型主要是对发动机冷却系统各状态量进行计算,包括流量、温度及换热量等,提供给控制模型,用于对电子水泵、温控模块及电子风扇的进一步控制。

2.1 Simulink物理状态模型搭建

Simulink物理状态模型包括冷却系统流量分布计算、润滑系统流量分布计算及缸体缸盖、机油冷却器换热计算,如图3所示。

图3 Simulink物理状态模型

1) 冷却系统流量分布计算

利用GT-Suite冷却系统模型计算冷却系统中缸体、缸盖、机油冷却器、小循环旁通及大循环散热器的冷却液流量,并制成MAP图表。发动机水温分别取25,60,95,115 ℃,电子水泵转速分别取660,2 200,3 850,5 500 r/min,温控模块球阀开度为0~100%,间隔5%逐渐递增。当输入电子水泵转速、温控模块开度及发动机出水温度时,即可查表插值得到各部分冷却液流量,用于缸体、缸盖及机油冷却器等的换热量计算。

2) 润滑系统流量分布计算

利用GT-Suite润滑系统模型计算不同转速、负荷下机油冷却器流量、活塞冷却喷嘴流量以及主轴承泄漏流量,并制成MAP图表。发动机油温控制在0~140 ℃,间隔10 ℃逐渐递增。当输入发动机转速、负荷以及主油道温度时,即可查表插值得到相应部分的机油流量,用于对机油冷却器、活塞、缸体机油换热量的计算。

发动机燃烧产生高温气体,热量传递到缸盖燃烧室和集成排气歧管,冷却液流经缸盖水套,带走缸盖中的热量。缸盖传热计算主要公式如下:

(2)

(3)

(4)

(5)

(6)

(7)

4) 缸体及活塞换热计算

发动机燃烧产生高温气体,热量传递到缸套和活塞顶面,活塞裙部与缸套相互接触,传递热量;同时,活塞冷却喷嘴喷出机油冷却活塞,带走活塞中的热量,冷却液流经缸体水套,带走缸体中的热量。缸体及活塞传热计算涉及的公式与缸盖传热计算公式基本一致,此处不再列出。

5) 机油冷却器换热计算

机油冷却器主要是冷却液与机油通过翅片进行换热,机油冷却器换热计算公式如下:

(8)

(9)

ΔTin=Toil,out-TCo,in,

ΔTout=Toil,in-TCo,out;

(10)

(11)

2.2 Simulink物理状态模型结果对比

2.2.1 流量结果对比

可能性的崩溃使摄影成为说谎者。机械所观察到的并非事物在生活中真实的样子,他认为,摄影是人造的、虚假的,而艺术,比如雕塑才更加遵循事物本身的样子——一种时间与动作的延续。罗丹还说,即使不用这些词语,雕塑也是牛顿式存在的象征——连续的和理性的,而摄影的中断对他而言是陌生的。

基于2.1节计算公式,对Simulink物理状态模型进行计算,分别对GT-Suite和Simulink模型中缸盖、缸体和机油冷却器计算流量进行对比,结果如图4至图6所示。由图可见,GT-Suite整车热管理模型与Simulink物理状态模型计算得到的各部分冷却液流量基本一致,可用于控制模型。

图4 缸盖流量对比

图5 缸体流量对比

图6 机油冷却器流量对比

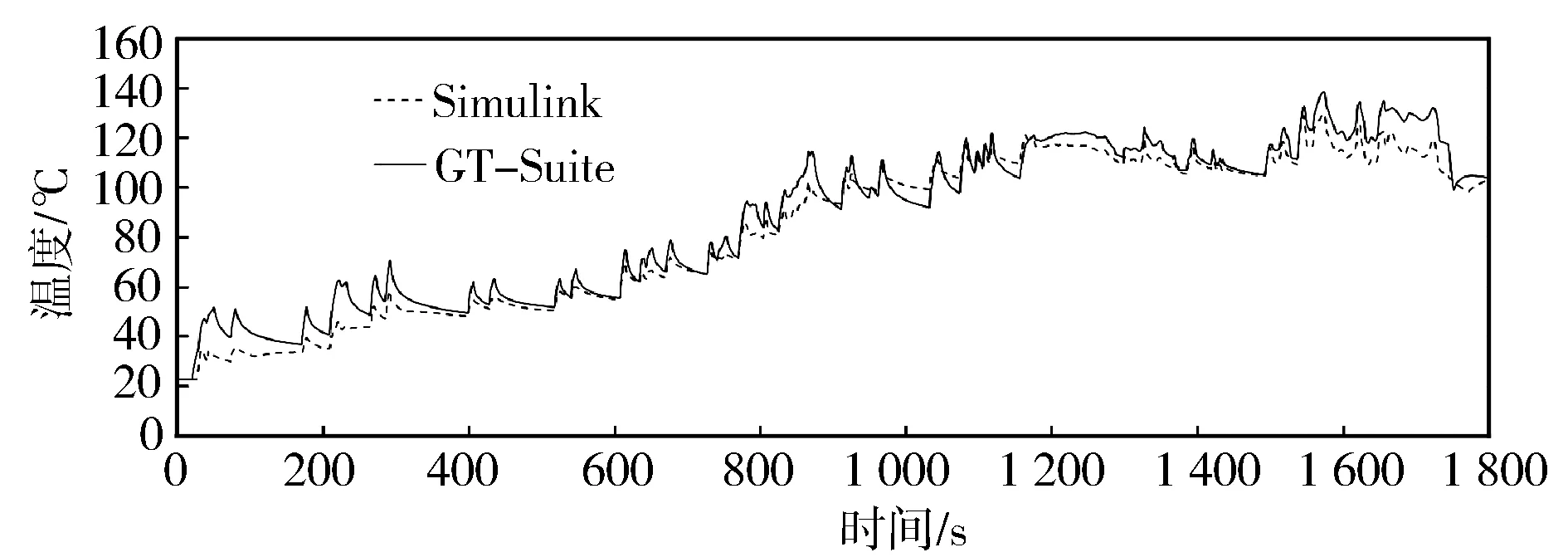

2.2.2 温度结果对比

基于2.1节计算公式及流量结果,对Simulink物理状态模型进行计算,分别对比GT-Suite和Simulink模型中缸体缸间温度、缸盖鼻梁区温度以及机油冷却器出口水温,如图7至图9所示。计算结果显示,GT-Suite整车热管理模型与Simulink物理状态模型计算得到的各部位温度基本一致,可用于控制模型。

图7 缸体缸间温度对比

图8 缸盖鼻梁区温度对比

图9 机油冷却器出口水温对比

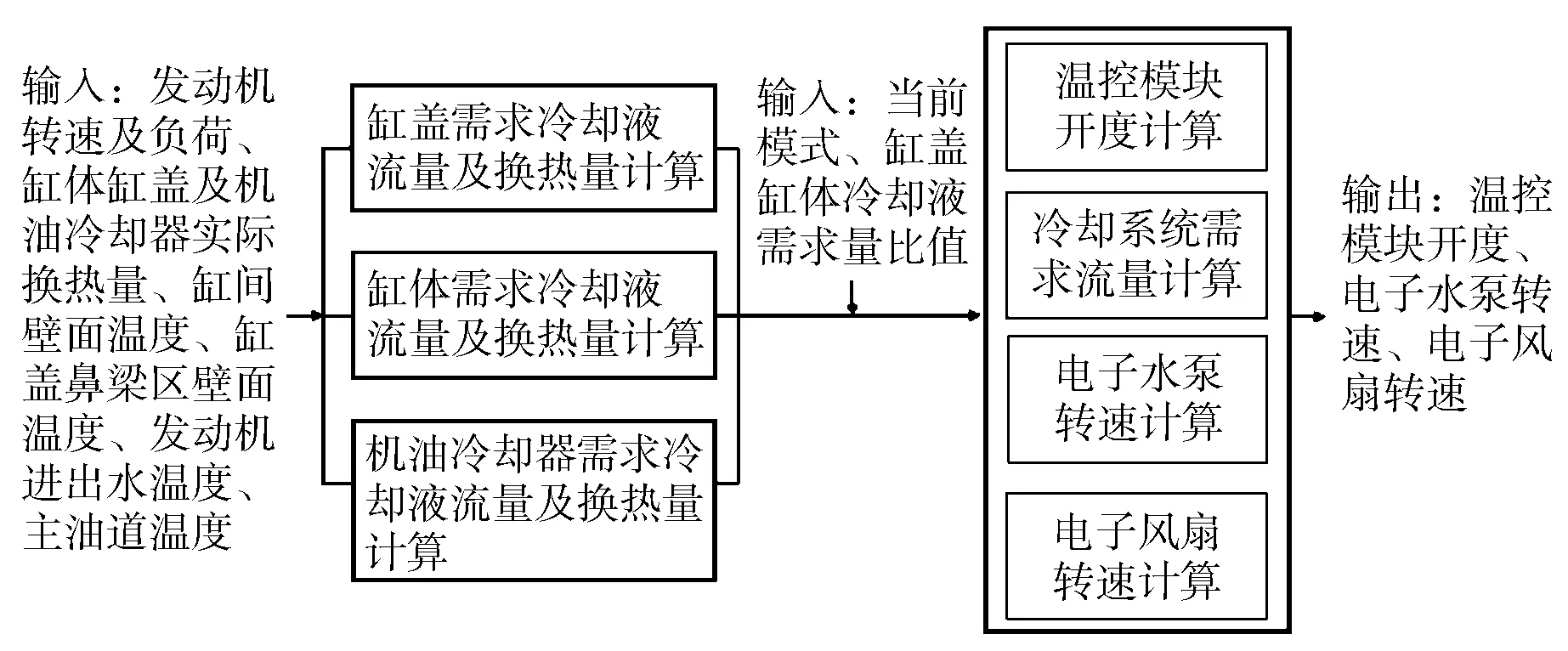

2.3 Simulink控制模型搭建

通过物理状态模型计算得到的各部件壁面温度、换热量可进一步计算得到各部件需求冷却液流量、需求换热量,并基于当前模式及缸盖缸体冷却液需求量比值计算得到新的温控模块开度,进一步调整电子水泵转速以满足系统冷却需求,如图10所示。

图10 冷却系统控制模型

1) 各部件需求冷却液流量及换热量计算

通过物理状态模型计算得到的发动机各部件进出水温度、壁面温度及换热量,以发动机台架外特性试验的壁面温度为限值及台架标定的最优发动机出水温度为目标,计算该工况下各部件需求冷却液流量及换热量。

各部件需求冷却液流量计算公式如下:

(12)

(13)

(14)

(15)

(16)

2) 温控模块开度和电子水泵转速计算

由图2温控模块流通特性,可得到在不同转速下温控模块球阀开启流量特性,根据当前的工作模式以及缸盖缸体需求流量的比值,查询温控模块球阀开度与缸盖缸体流量比关系即可计算得到温控模块球阀开度。

基于计算得到的温控模块开度,为满足各部件的冷却需求,按比例增大或减小电子水泵转速,以达到精确控制发动机冷却需求的目的。

3 控制模型应用

将搭建的GT-Suite整车热管理模型和Simulink控制模型耦合计算,如图11所示。利用模型在环的方式验证该控制模型的可行性,并针对 “电子水泵+温控模块”和“机械水泵+温控模块” 两种方案在WLTC和RDE循环工况进行对比分析。

图11 GT-Suite与Simulink耦合计算

3.1 WLTC循环工况分析

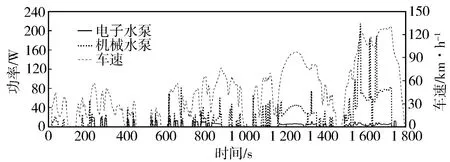

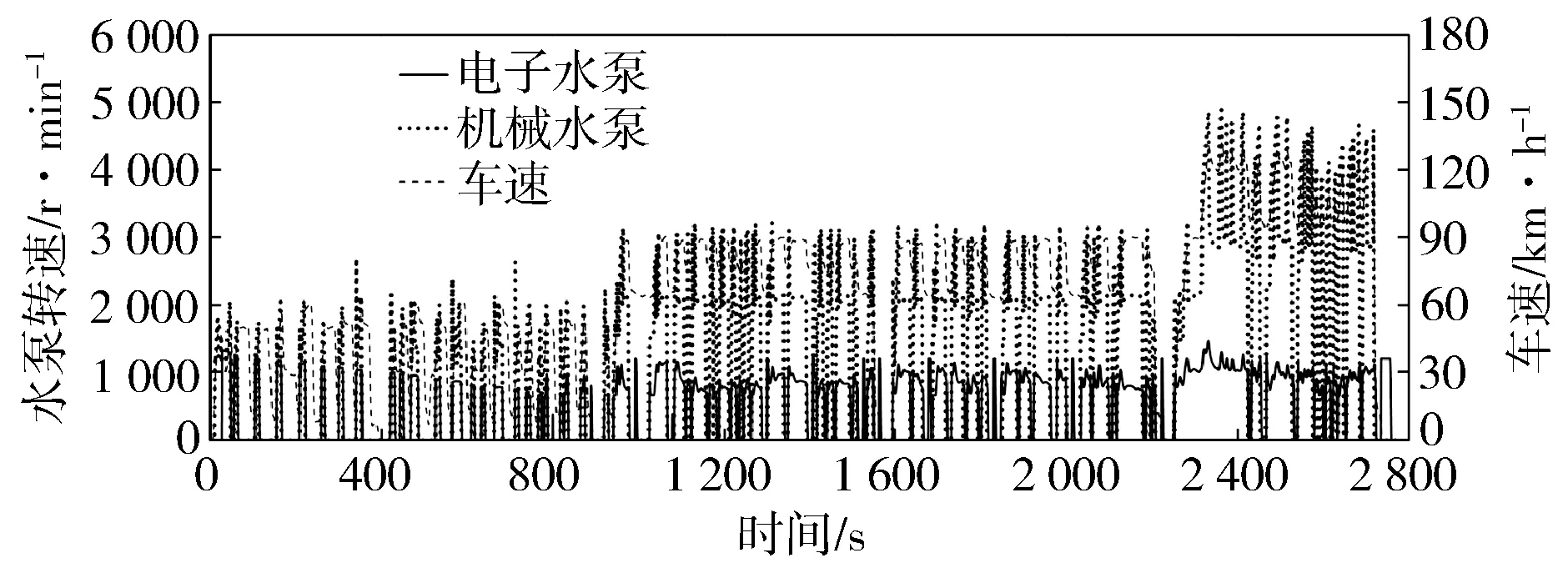

针对“电子水泵+温控模块”和“机械水泵+温控模块”技术方案分别计算WLTC循环工况下,发动机转速、水泵转速、温控模块开度、缸体缸盖出水温度,结果如图12至图16所示。由于机械水泵与发动机曲轴机械连接,因此机械水泵转速与发动机转速呈现固定速比关系,而电子水泵与发动机转速实现解耦,电子水泵转速可自由控制。由图13可知,在WLTC循环工况中,电子水泵转速均低于机械水泵转速,在前200 s,电子水泵关闭实现冷却系统零流量,使得缸盖温度上升更快;此外,由于“机械水泵+温控模块”技术方案只能通过温度传感器感知发动机出水温度,从而对温控模块开度进行PID控制来调节发动机出水温度接近目标出水温度,因此温控模块开度调节波动较大;而“电子水泵+温控模块”技术方案采用上述的热管理控制策略,可根据缸体缸盖的冷却需求计算得到温控模块开度,通过对电子水泵转速调节控制发动机出水温度接近目标出水温度。

电子水泵和机械水泵功耗如图17所示,在WLTC循环工况下,机械水泵平均功耗为16.6 W,而电子水泵平均功耗为2.8 W,油耗降低约0.2%。

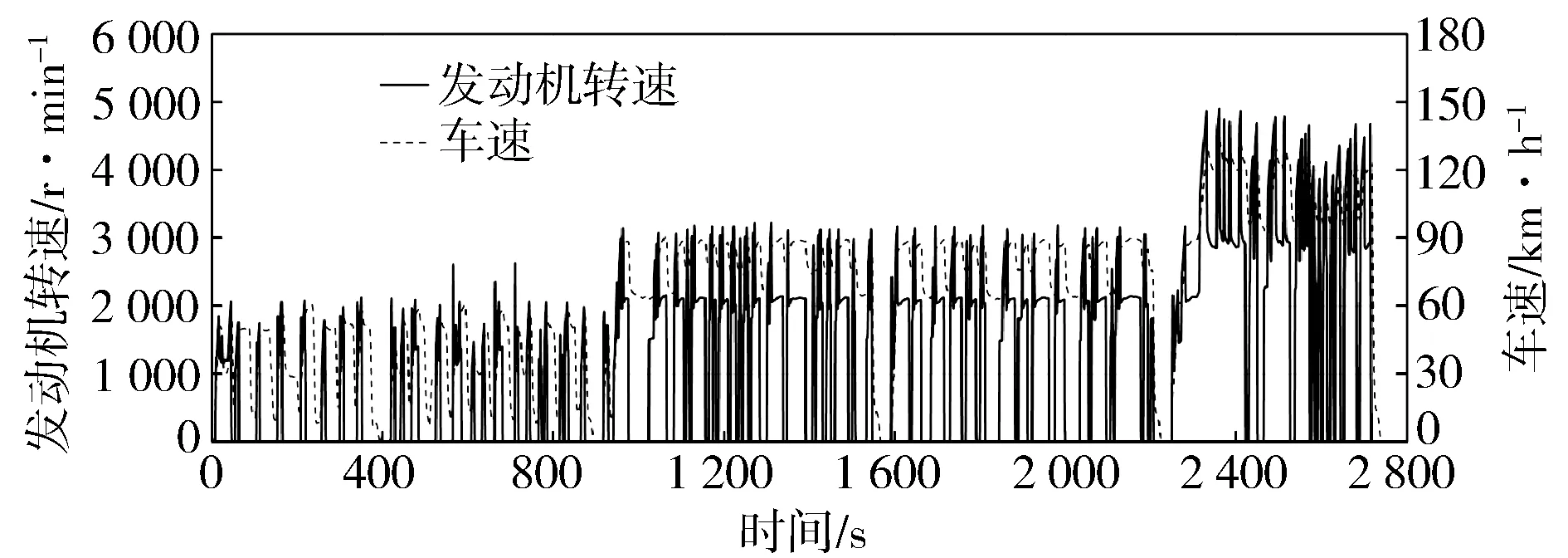

图12 WLTC循环工况发动机转速变化

图14 WLTC循环工况温控模块开度变化

图15 WLTC循环工况缸体出水温度变化

图16 WLTC循环工况缸盖出水温度变化

图17 WLTC循环工况水泵功耗变化

3.2 RDE循环工况分析

另针对RDE循环工况进行计算,发动机转速、水泵转速、温控模块开度、缸体缸盖出水温度变化情况见图18至图22。由于RDE循环工况车速变化剧烈,导致发动机转速也变化剧烈。“机械水泵+温控模块”技术方案中,机械水泵转速远高于电子水泵转速,与此同时,温控模块开度也变化剧烈,从温控模块寿命角度考虑,“电子水泵+温控模块”技术方案采用上述热管理控制策略,可明显提高温控模块寿命。从图21和图22缸体、缸盖出水温度变化可知,在RDE循环工况中,“电子水泵+温控模块”可减小发动机水温振荡。

图18 RDE循环工况发动机转速变化

图19 RDE循环工况水泵转速变化

图20 RDE循环工况温控模块开度变化

图21 RDE循环工况缸体出水温度变化

4 结束语

根据电气化冷却系统的特点,利用Simulink搭建发动机冷却系统物理模型和控制模型,通过对冷却系统物理状态计算,可根据缸盖鼻梁区温度、缸体缸间温度及出水温度等参数对发动机冷却需求进行精确控制,同时减少对电子水泵和温控模块的标定工作。利用模型在环的方式可验证不同冷却系统配置方案的节油率以及控制策略的优化,可减少试验验证环节,提高冷却系统以及整车的开发进度。