热障涂层对活塞材料平板温度场的影响规律研究

2023-04-25葛广彬王龙飞缪奇峰张宇刘震涛

葛广彬,王龙飞,缪奇峰,张宇,刘震涛

(1.浙江大学动力机械及车辆工程研究所,浙江 杭州 310027;2.中国北方发动机研究所(天津),天津 300400;3.浙大城市学院机械电子工程学系,浙江 杭州 310015)

发动机不断向着高强化、紧凑化、低油耗、低排放等方向发展,单位时间内的放热量大幅增加,发动机缸内温度和压力也随之升高,缸内环境越发恶化[1],这也对发动机受热零部件的可靠性提出了更高的要求。活塞作为发动机的核心零部件,工作时直接受到高温高压燃气的作用,承受着更高的热负荷,工作寿命受到了很大影响,也为发动机的稳定工作埋下隐患。因此,为保障发动机的稳定工作,需采取有效措施改善活塞的工作环境。此外,目前内燃机的热效率一般在38%~45%[2],燃料燃烧所释放的热量,1/3由冷却介质带走,1/3传入废气中,只有剩下的1/3热量能被利用,故采取措施减少发动机热损失对提高发动机热效率具有重要意义[3-4]。综合考虑提升热效率及改善活塞工作环境的需求,采用隔热防护涂层是可行途径之一。

隔热防护涂层,常称为热障涂层(Thermal Barrier Coatings,TBCs),这一概念最早出现在20世纪40年代,在航空航天领域有着广泛的运用[5],多用于燃气轮机和航空发动机的热端部件[6]。随着TBCs材料的相关研究越来越多,以及TBCs的喷涂制备工艺不断进步,TBCs在汽车、内燃机等领域的应用与研究也不断拓展。S. K. Rupangudi等[7]研究了柴油机活塞顶部加工TiO2涂层后的发动机性能,发现TiO2涂层提升了发动机有效热效率及排气温度。Muhammet Cerit等[8]通过有限元方法研究了MgZrO3涂层对铝合金活塞温度和热应力分布的影响,发现最高温度出现在燃烧室中心和燃烧室喉口的活塞表面,且有涂层活塞较无涂层活塞燃烧室中心的最高温度提高了32.7%。牛小强等[9]以柴油机活塞为对象,采用硬度塞法试验测试了无涂层活塞的特征点温度值,并通过有限元仿真分析发现热障涂层能有效降低活塞头部和环槽区域的工作温度,但活塞基体顶面黏结层区域的热应力会急剧升高。刘阳等[10]建立了不同厚度的热障涂层活塞有限元仿真分析模型,分析了热障涂层对活塞基体温度场、热应力及热变形分布特点和变化规律的影响。

综上所述,现阶段的相关研究大多只考虑了某一种热障涂层的单一参数影响,且研究手段大多局限于仿真或试验的一种,没有系统综合地同时分析涂层的不同参数对隔热效果的影响规律。因此,本研究以由活塞材料制成的平板为对象,建立有限元仿真分析模型,并通过试验测温对仿真结果的规律进行了验证,同时选取某平顶活塞模型进行了有限元仿真计算,从涂层材料种类、涂层厚度、活塞顶面形状等多方面分析不同参数下涂层对活塞隔热效果影响规律的普适性,为后续热障涂层活塞的试验研究提供试验设计参考依据,利于简化热障涂层活塞试验设计,降低试验成本。

1 带涂层的活塞材料平板数值计算分析

1.1 热能传递的基本理论

热能的传递有3种基本方式[11],即热传导、热对流和热辐射。以涂有热障涂层的铝合金平板为分析对象,涂层气孔尺度为纳米级,通过涂层气孔的对流传热比较小,且本研究的温度范围内辐射传热的影响也较小,因此为简化分析,忽略了涂层内部的对流和辐射传热的影响,主要考虑涂层与平板间的热传导。

对于无限大平板,其长度和宽度都远大于厚度,故平板两侧保持均匀边界条件的稳态导热就可以归纳为一维稳态导热问题。通过单层无限大平板(见图1)的稳态导热的数学描述为

(1)

式中:q为热流密度;λ为导热系数;t1和t2为平板两侧的温度值;δ为平板厚度。

同样地,对于n层板的导热(见图2),若边界条件为第三类边界条件,并假定层与层之间接触良好没有引入接触热阻,则热流密度q可表示为

(2)

式中:T0和Tn+2分别为n层板两侧的环境温度;h1和h2为两侧表面的传热系数;δi和λi为第i层板的厚度及导热系数。

解得热流密度q后,利用界面连续性条件,各层分界面上乃至层间位置的未知温度均可求出。

图2 n层板导热模型

1.2 有限元模型建立

1.2.1 带涂层平板的有限元模型建立

首先利用CAD软件建立带涂层平板的三维实体模型,为保证与实际试验结果的对比验证的准确性,平板的三维模型参照实际平板,于平板模型底部中心处设置直径4 mm,深度13 mm的圆孔,将三维模型导入HYPERMESH软件后进行网格划分,并利用ANSYS软件进行后续数值仿真计算。

带涂层平板的模型包括平板基体层、黏结层、陶瓷面层,其中基体层尺寸为Φ110 mm×h15 mm,黏结层尺寸为Φ110 mm×h0.1 mm,陶瓷面层径向尺寸与基体层及黏结层相同,为Φ110 mm,而厚度尺寸依据分析需求变化,变化范围为0.3~1.2 mm。由于平板模型较为简单且规则,网格划分选取六面体网格,基体层网格数量为2 796 563,黏结层网格数量为376 800,陶瓷面层网格数量随其厚度变化也相应变化。带涂层平板的有限元模型如图3所示。

1.2.2 材料属性及边界设置

1.2.2.1 活塞材料的选择

发动机的缸内环境恶劣,活塞承受着高温高压的机械负荷和热负荷,其对材料要求一般有:热膨胀系数小、密度小、导热好、高温强度好、耐腐蚀、物化性能稳定等[12]。目前已产业化的活塞有铝合金活塞、铸钢活塞、铸铁活塞等,其中铝合金活塞兼有质轻、高比强、成形性佳、经济性较好等优势,成为目前的主流选择。为此,本研究的平板材料选择铝合金。

1.2.2.2 热障涂层材料的选择

隔热涂层一般是指具有一定厚度的陶瓷面层和金属黏结层的复合涂层[13]。从涂层结构上来说,主要有三种形式:双层结构、多层结构和梯度结构[14]。最常用的是由金属黏结层和陶瓷面层组成的双层结构形式。

(1) 黏结层:基底层与陶瓷面层之间的过渡层,通常与基底层有相近的物化性质,不与陶瓷面层发生反应,可增强陶瓷面层与基底层的机械结合,协调两者之间的热膨胀系数,避免陶瓷面层在宽温域范围内的分离等。根据加工方法的不同,黏结层厚度常为0.075~0.15 mm[13]。本研究选取常用黏结层NiCrAl,取厚度为0.1 mm。

(2) 陶瓷面层:常要求有高熔点、低导热、与基底层相近的热膨胀系数、高温下机械强度高、良好的耐腐蚀性能、从环境温度到操作温度没有相变、化学稳定性强、低比重、低成本等[15]性质,可适用于高温热障涂层的陶瓷材料主要有ZrO2、Al2O3、氧化钇/氧化铈稳定氧化锆、莫来石、稀土氧化物、硅酸锆、钛酸锆陶瓷等。考虑后续试验加工等多种因素,陶瓷面层材料选取ZrO2,Al2O3,Cr2O3等3种材料。

具体的材料物性参数见表1[16-17]。

1.2.2.3 边界条件设置

在常规的活塞热分析中常采用的边界条件为第三类边界条件,故参照活塞的顶面、环岸、裙部等边界条件设置形式,结合后续试验条件及相应的经验公式计算,对平板模型进行边界条件设置,具体如下:顶面区域环境温度743 K,传热系数473 W/(m2·K);侧面区域环境温度313 K,传热系数148 W/(m2·K);底面区域环境温度303 K,传热系数43 W/(m2·K)。

1.3 有限元热分析

1.3.1 不同涂层材料的平板仿真

仿真计算得到使用不同涂层材料时(陶瓷面层厚度统一设置为0.3 mm)的涂层表面温度场分布云图,如图4所示。Al2O3涂层、Cr2O3涂层、ZrO2涂层的涂层表面最高温度分别约为551.3 K,555.9 K,560.9 K。

图4 不同涂层材料的涂层表面温度

为方便研究使用不同涂层后平板基体表面的温度变化,比较无涂层及使用不同涂层后的平板基体表面温度场分布云图,如图5所示。可以发现,无涂层、有Al2O3涂层、有Cr2O3涂层以及有ZrO2涂层时,平板基体上表面的最高温度分别为550.6 K,548.2 K,541.5 K,534.8 K。使用3种涂层后,平板基体上表面的最高温度分别降低了2.4 K,9.1 K,15.8 K,降幅分别为0.44%,1.65%,2.87%。

图5 不同涂层材料的平板基体表面温度

为便于后续仿真与试验值的对比分析,记录仿真中不同条件下的平板中心孔底温度Thole,同时定义一个温差值ΔT1,其值为涂层表面温度的最大值TTBC与中心孔底最高温度Thole的差值,即ΔT1=TTBC-Thole,ΔT1的值越大,则表示涂层隔热效果越好。对于Al2O3涂层,TTBC=551.3 K,Thole=546 K,ΔT1=5.3 K;对于Cr2O3涂层,TTBC=555.9 K,Thole=539.4 K,ΔT1=16.5 K;对于ZrO2涂层,TTBC=560.9 K,Thole=532.7 K,ΔT1=28.2 K。可发现,不同涂层的ΔT1值变化明显,即不同涂层的隔热效果有明显差异。

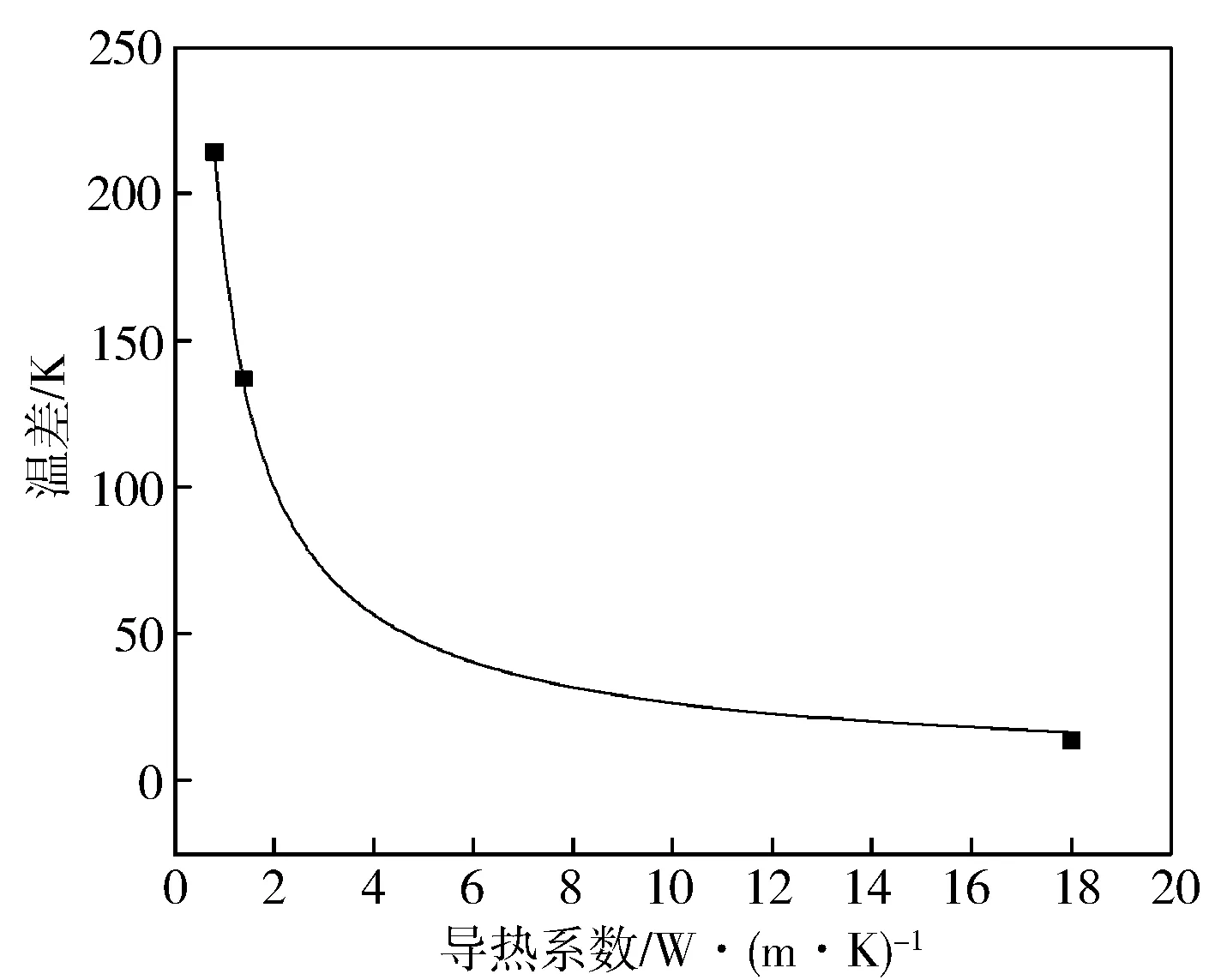

为进一步分析涂层导热系数对隔热效果的影响,绘制ΔT1随导热系数变化的曲线图,如图6所示。可见涂层的导热系数越小,ΔT1值越大,且ΔT1值随导热系数的变化呈非线性趋势,导热系数小于8 W/(m·K)时,ΔT1变化更为剧烈,导热系数大于8 W/(m·K)时,ΔT1的变化相对平缓,涂层的隔热效果有限。

图6 ΔT1随涂层导热系数的变化

1.3.2 不同涂层厚度的平板仿真

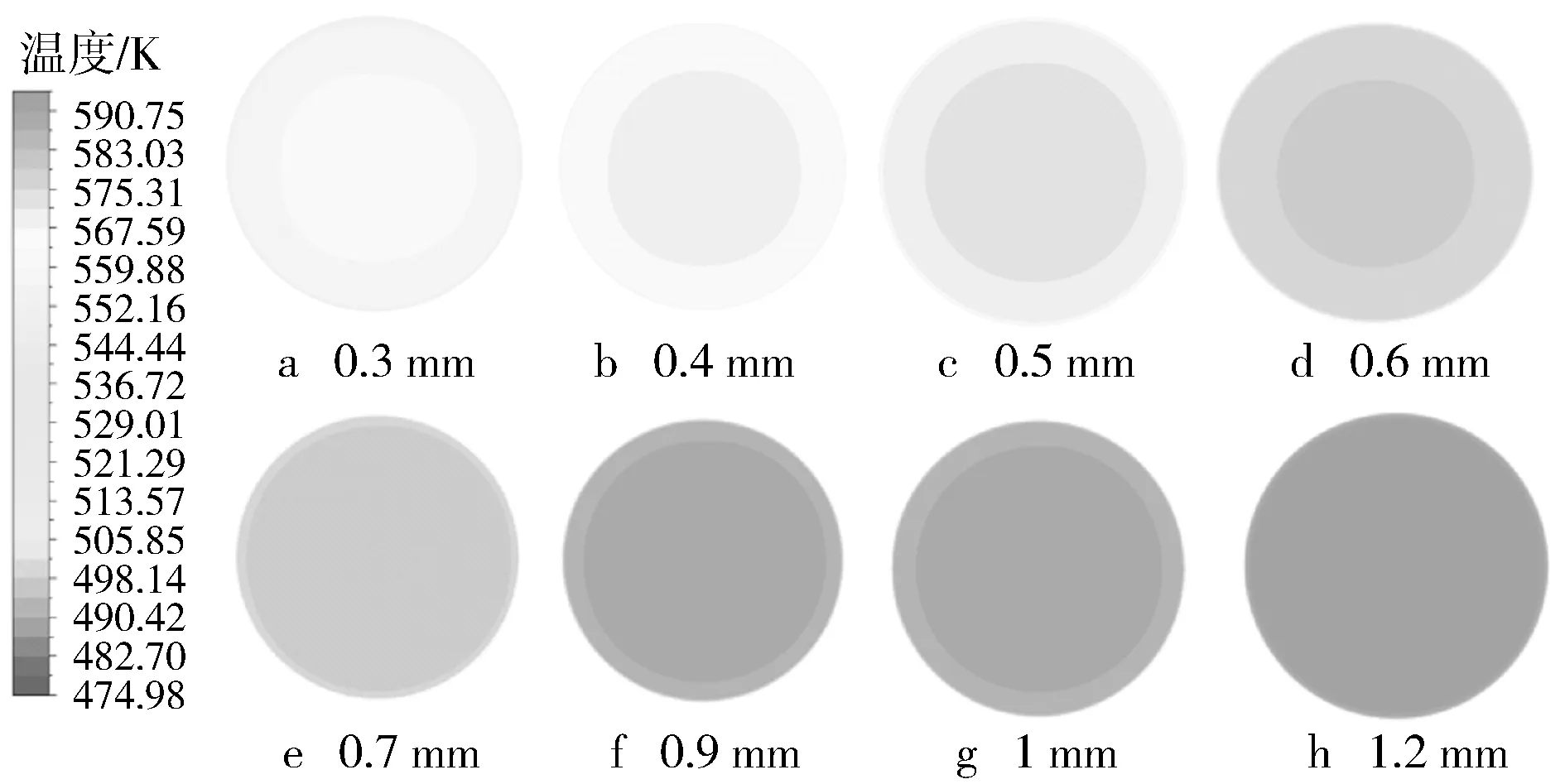

由前文知,ZrO2涂层的隔热效果较佳,为研究涂层厚度对平板温度场分布的影响,选定ZrO2涂层,并分别设置厚度为0.3 mm,0.4 mm,0.5 mm,0.6 mm,0.7 mm,0.9 mm,1 mm,1.2 mm,计算得到涂层表面的温度分布情况,如图7所示。

图7 不同厚度的涂层表面温度分布

由图7可见,涂层表面的最高温度随涂层厚度增加而增加。结合平板基体表面最高温度、中心孔底的最高温度Thole,计算ΔT1,绘制不同涂层厚度时的温度场分析结果,如图8和图9所示。由图8、图9可知,平板基体表面的最高温度及中心孔底的最高温度均随涂层厚度的增加而降低,而涂层表面最高温度随涂层厚度增加而增加。当涂层厚度由0.3 mm增加至1.2 mm时,涂层表面的最高温度值由560.9 K上升至593.5 K,平板基体表面的最高温度值由534.8 K下降至490.7 K,且两者的变化速度不一致。故分析ΔT1值,由图可见,随着涂层厚度增加ΔT1值增加,但增长速度逐渐变缓,在厚度0.3~0.4 mm段,ΔT1值的增长幅度明显高于其他厚度变化段,即该厚度变化段内的单位厚度变化带来的隔热效果最明显。

从无限长平板的一维稳态导热分析可知,相同涂层厚度变化引起的温度变化值理应相同,这是因为一维稳态热分析中忽略了平板的侧面传热,而在带涂层平板的三维数值仿真中,侧面传热并不能忽略,平板的侧面温度自上向下呈下降趋势,其与外界的对流换热也逐渐变弱,故涂层厚度超过某一值后,厚度变化虽仍能带来ΔT1值增加,但增速逐渐放缓。

图8 不同涂层厚度时的各点最高温度

图9 ΔT1随涂层厚度的变化

2 带涂层的活塞材料平板的试验研究

2.1 试验准备

2.1.1 试验材料及设备

试验对象为Φ110 mm×h15 mm铝合金平板,平板分别进行涂层加工。热障涂层的制备工艺已有了较为成熟的发展,目前应用最为广泛的是APS大气等离子喷涂技术[18],本研究采取等离子喷涂工艺对平板分别进行ZrO2、Al2O3、Cr2O3涂层的加工,黏结层材料均为NiCrAl。等离子喷涂过程示意以及试验采用的平板加工样件分别见图10和图11。

图11 原始试件及加工有涂层的平板试件

试验的测温方式为热电偶测量,选用K型露点铠装热电偶,其稳定测温范围为-50~800 ℃,最大测温不超过1 100 ℃,热电偶容差为±0.4%。温度数据采集选用CompactDAQ系列硬件构成的温度采集系统,其中主要选用NIcDAQ-9184机箱及9213温度采集模块。试验利用加热台对带涂层的铝合金平板的涂层侧加热,热电偶测温并由数据采集系统采集、上传至计算机,以便后续进行数据处理分析。

2.1.2 热电偶布点设计

为便于布置热电偶,以在高温环境下准确测量并采集记录热障涂层系统在活塞材料样件上的温度数据,需对试件进行钻孔处理。为了匹配热电偶的安装尺寸,钻孔直径约为4 mm。考虑需进行的试验数量较多,为提高试验效率,需对试件温度场的测试梯度进行设计,首先对钻孔深度的选择进行试验分析。

取一块带涂层的平板试件,在同一圆周上进行钻孔处理,深度控制在5~13 mm,即孔底距离平板涂层侧的基体上表面分别为2 mm,4 mm,6 mm,8 mm,10 mm,对涂层表面进行加热,测量并记录平板各深度孔底的温度值。分析发现,在设定试验条件下,距平板上表面2 mm处孔的温度上升较其他孔更快,温度终值更高,温度变化更大,更有利于分析涂层的隔热效果,故后续试验组的热电偶布点统一设置为距平板上表面2 mm的中心孔。

2.2 试验结果分析

2.2.1 不同涂层材料的平板

分别对平板喷涂0.3 mm的ZrO2、Al2O3、Cr2O3涂层,加热平板试件至温度稳定。参考前文仿真计算中评价隔热效果的ΔT1,再定义一个温差值ΔT2,其值为试验测点的涂层侧表面温度T上与中心孔处温度T孔的差值,即ΔT2=T上-T孔,ΔT2值越大,则表示涂层隔热效果越好。

试验各组的测点温度如图12所示。由图可知,3种涂层材料相比,带有ZrO2涂层试件的涂层上表面温度最高,T上=515 K,中心孔温度最低,T孔=489.1 K,而Al2O3涂层试件的上表面温度最低,T上=506.5 K,中心孔温度最高,T孔=501.6 K,Cr2O3涂层试件介于两者之间,T上=510.8 K,T孔=495.7 K。就隔热效果ΔT2值进行排序,隔热效果依次为ZrO2,Cr2O3,Al2O3。

图12 不同涂层材料平板的测点温度

同时类比仿真分析,绘制ΔT2随涂层导热系数的变化曲线,如图13所示。与仿真所得规律一致,涂层的导热系数越小,ΔT2值越大,涂层隔热性能越好,且ΔT2值随导热系数的变化呈非线性趋势,导热系数大于8 W/(m·K)时,ΔT2的变化较为平缓,因此选用热障涂层时应优先考虑导热系数小于8 W/(m·K)的材料。

图13 ΔT2随涂层导热系数的变化

2.2.2 不同涂层厚度的平板

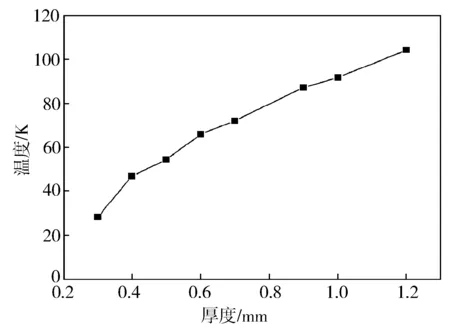

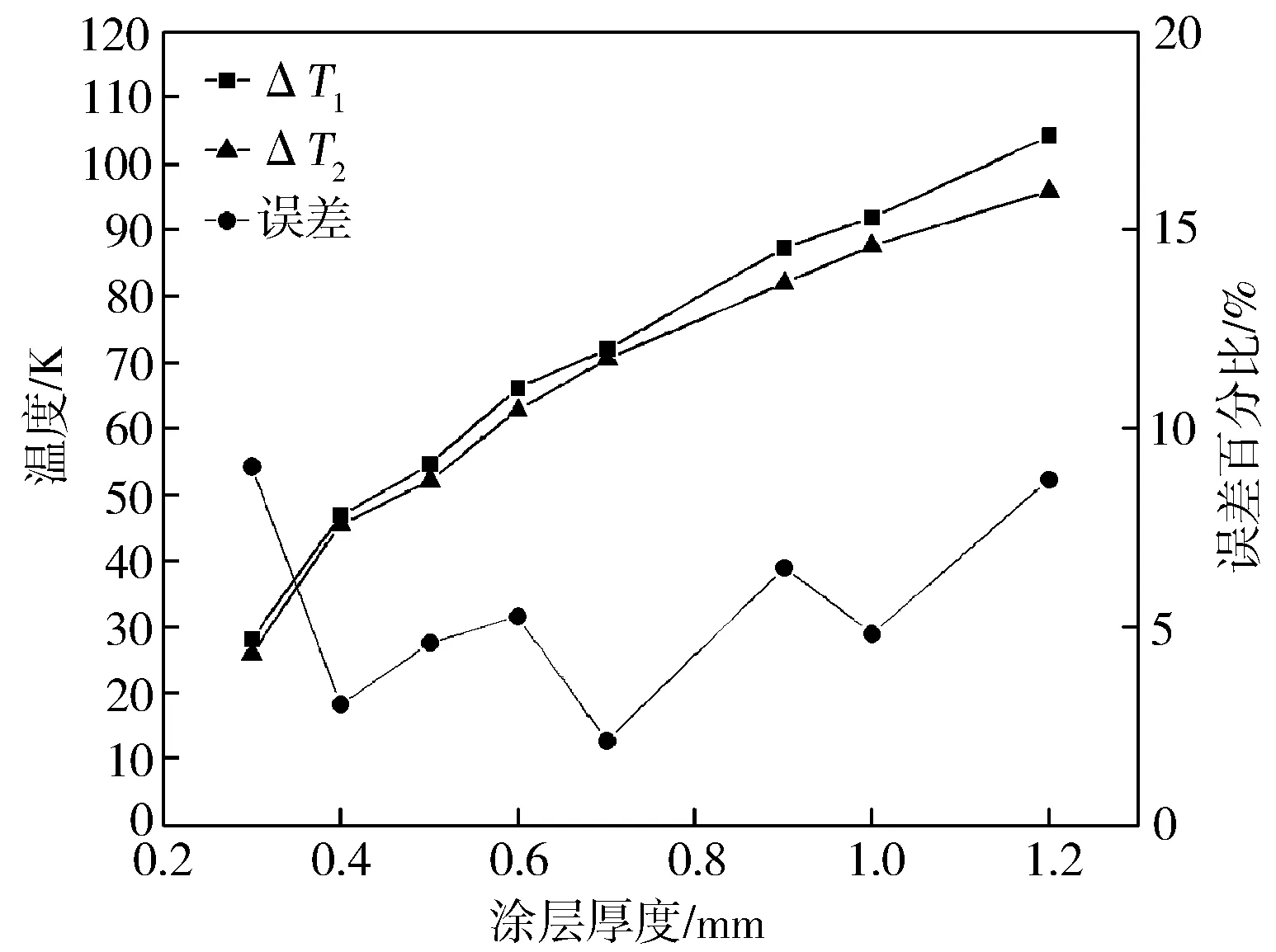

理论上,涂层厚度增加,热源向基体的传热更加困难,涂层的隔热效果更好,由仿真计算也能得出相似规律。但是,厚度增加可能带来涂层微观结构的改变,实际隔热效果的变化与仿真计算规律是否相符具有不确定性。为此,需通过试验验证涂层厚度变化对隔热效果的影响规律。对平板试件加工ZrO2涂层,厚度分别为0.3 mm,0.4 mm,0.5 mm,0.6 mm,0.7 mm,0.9 mm,1 mm,1.2 mm。加热试件至温度稳定,记录采用不同厚度涂层时的温度,如图14所示。

图14 不同涂层厚度时的试验测点温度

计算试验所得的不同涂层厚度时的ΔT2值,并结合仿真结果绘制测点温差值随涂层厚度的变化曲线图,如图15所示。可以发现,在仿真及试验中,ΔT1与ΔT2的值均随涂层厚度的增加而增加,且增加速度趋缓,变缓趋势也较为一致,两者均在0.3~0.4 mm段上升更为迅速。

图15 ΔT1及ΔT2随涂层厚度的变化

ΔT1与ΔT2存在误差,对其分析可知,由于涂层平板的加热试验并未在完全封闭的环境内进行,从热源到试件之间的换热存在部分热损失,这是导致试验中的上表面温度测量值较仿真计算结果小的主要原因。同时,热电偶本身的精度问题也会带来实测结果的误差,试验加工的涂层材料的实际物性参数以及实际试验环境下试件表面的对流传热系数等数值也无法与仿真计算的参数设置保持完全吻合,这些因素都能引起误差。考虑数值仿真与试验值的误差保持在10%以内,故可认为数值仿真的计算结果可靠。上述研究方法和结果可对后续试验研究提供指导,如需对不同热障涂层的最佳厚度进行选值试验,可通过仿真结果获取隔热效果变化规律较为明显的涂层厚度段,对隔热收益较低的厚度可不进行涂层加工及相应试验,缩小了试验的选值范围,以此降低试件的涂层加工成本,并减少实际试验的工作量。

3 带涂层的平顶活塞的数值计算分析

汽油机大多采用平顶活塞,与平板有相似之处,故选择某型汽油机平顶活塞为对象,通过仿真计算分析改变涂层加工表面形状后,涂层的参数变化对隔热效果的影响规律。

3.1 有限元模型的建立及热边界条件

为提高仿真计算效率,利用活塞结构的对称性,取缸径110 mm活塞的1/2为研究对象。活塞的几何模型及有限元模型如图16所示。

平顶活塞的热边界条件依旧设置为第三类边界条件,具体设置见表2[19]。

表2 活塞的热边界条件

3.2 涂层材料对平顶活塞顶面温度的影响

由前文可知,涂层材料影响着隔热效果,故在涂层材料对平顶活塞温度场影响的研究中,选择导热系数差异较大的MgZrO3、ZrO2和Al2O3涂层。

比较无涂层及有涂层的活塞基体表面温度,如图17所示。同时对比图5带涂层平板的表面温度分布,可以发现,相较于平板的平整表面,活塞顶面的凹凸形状对基体表面温度分布有一定影响。对平板而言,上表面温度最高值出现在中心处,且沿径向呈环状递减;而对活塞而言,活塞上表面温度变化不再是单一径向递减分布,而是呈现温度变化交叉分布,高温区域不再局限于中心处,燃烧室中心及顶面喉口位置温度均较高,同时有涂层的平顶活塞基体表面较无涂层的活塞,虽未改变上表面的温度分布趋势,但基体表面的高温区域与低温区域的温差减小,基体表面的热负荷分布得到改善。

图17 活塞基体上表面温度分布

进一步比较不同涂层平顶活塞基体表面的温度场,发现活塞基体表面的最高温度分布趋势基本不变,但最高温度值随着涂层变化而变化。无涂层时,活塞表面最高温度为543.13 K,而涂有Al2O3、ZrO2、MgZrO3涂层后,活塞基体表面最高温度值分别降低4.72 K,28.84 K,43.89 K,降幅分别达0.87%,5.31%,8.08%。使用不同涂层时的涂层表面温度分布如图18所示,活塞顶面喷涂热障涂层后,涂层表面温度整体升高,涂层表面温度的最高值从大到小依次为MgZrO3涂层、ZrO2涂层、Al2O3涂层。

由图17、图18可见,涂层的导热系数越小,涂层表面温度越高,活塞基体表面温度越低,即涂层表面与活塞基体表面的温差越大,涂层的隔热效果也越好。由此绘制涂层表面温度与活塞基体顶面温度的温差随涂层导热系数变化的曲线,如图19所示。对活塞而言,涂层的隔热效果随着导热系数的减小而改善,且改善呈非线性趋势,导热系数小于8 W/(m·K)的材料带来的隔热效果更佳,这与平板研究中的影响规律是极其相近的。

图18 涂层表面温度分布

图19 涂层与基体表面温差随导热系数的变化

3.3 涂层厚度对平顶活塞顶面温度的影响

为分析涂层厚度对平顶活塞的隔热效果影响规律,设置涂层厚度为0.1 mm,0.2 mm,0.3 mm,0.4 mm,0.5 mm,0.7 mm,0.9 mm,1.1 mm。活塞基体上表面的最高温度、涂层表面最高温度以及两者温差值随涂层厚度的变化如图20所示。涂层厚度增加,涂层表面最高温度上升,而活塞基体上表面最高温度下降,两者的温差变大,且随着厚度增加,两者的温度变化趋势都是渐缓的,这与平板研究中的影响规律也是一致的。

图20 测点最高温度随涂层厚度的变化

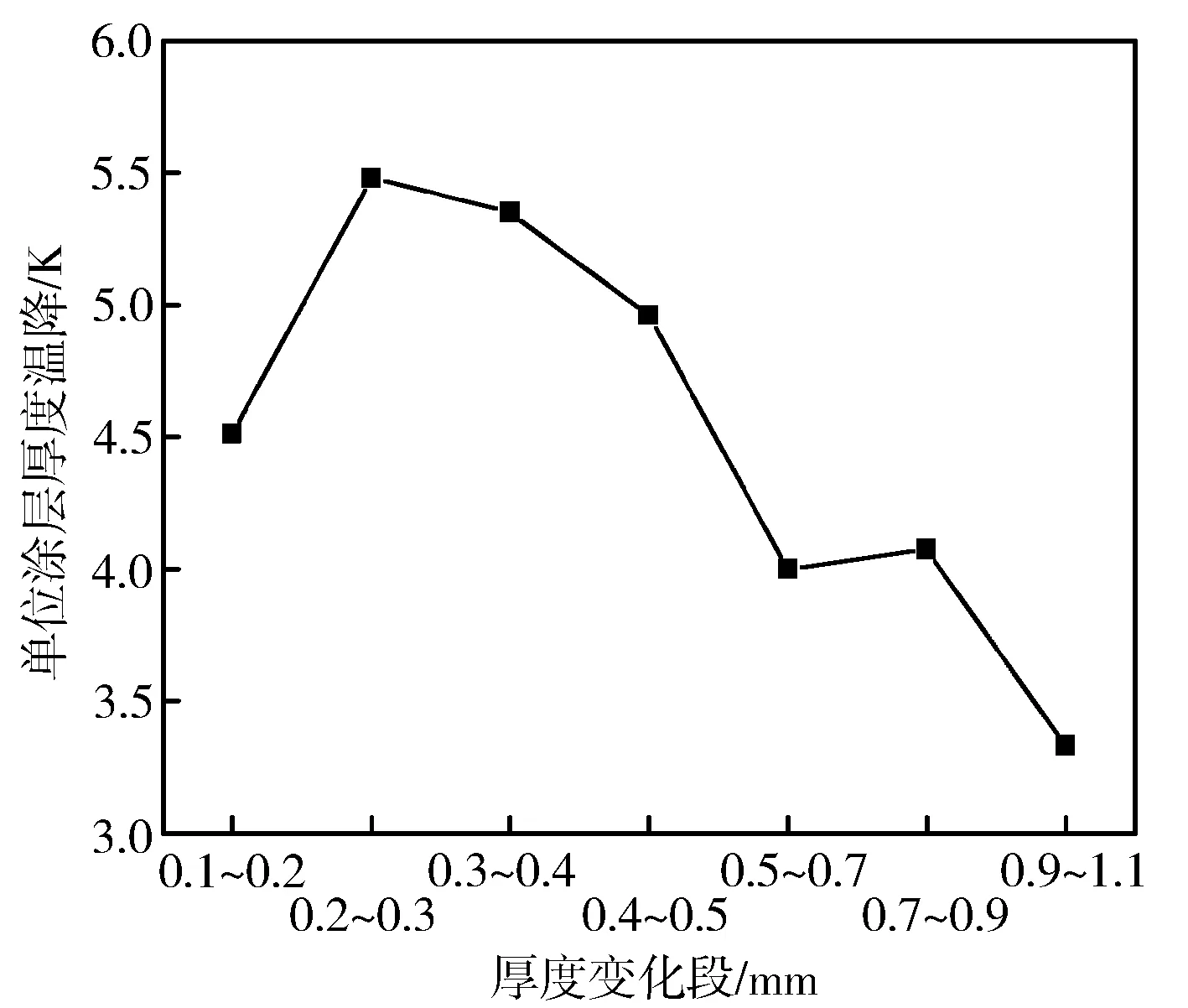

为分析具体厚度变化对隔热效果改善的效率变化,分析各阶段每增加0.1 mm涂层时,活塞基体表面的温降变化,如图21所示。考虑到涂层厚度0~0.1 mm段是有无涂层的区别,涂层对基体最高温度的影响必然是最大的,故主要分析涂层厚度为0.1 mm后的变化规律。可以发现,涂层厚度变化在0.2~0.3 mm及0.3~0.4 mm段时,单位涂层厚度变化带来的活塞基体表面温降是最明显的,表征该段的涂层厚度变化的隔热效率是最大的,这也与平板研究中的规律相近。

图21 活塞基体表面温降随涂层厚度的变化

由此可知,通过增加涂层厚度可以获得更好的隔热效果,但厚度增加带来的隔热效果增益是有限的,考虑实际情况中,过厚的涂层也增加了加工成本,故实际应用中需结合隔热需求、成本等多方面,选择最佳厚度值,具体选择原则有待进一步研究总结。

4 结论

a) 热障涂层可以有效降低平板基体表面温度,不同涂层材料的隔热效果不同,涂层的导热系数越小,隔热效果越好,且隔热效果与导热系数之间呈非线性关系,涂层的导热系数大于8 W/(m·K)时,涂层材料变化带来的隔热效果改善有限,应优先选择导热系数小于8 W/(m·K)的涂层材料;

b) 涂层厚度增加,涂层的隔热效果也会随之改善,但单位厚度变化带来的隔热效果改善效率随涂层厚度的增加而减小;本研究中,涂层厚度从0.3 mm增长至0.4 mm时,隔热效果增加约3.5%,而后每增加0.1 mm,隔热效果增加约1.4%,可知0.3~0.4 mm是隔热效率最高的厚度段;

c) 通过对涂层平板的数值仿真和试验研究对比,可以发现数值仿真计算得出的规律与试验结果的规律具有较高的吻合度,两者误差在10%以内,因此可通过数值仿真的预先计算,寻找试验条件设置的合理区间,进而减少试验工作量,控制试验成本;

d) 通过对汽油机平顶活塞的涂层仿真研究,发现实际活塞表面形状对活塞传热性能的影响小于表面涂层的影响,通过研究平板获得的涂层材料导热系数、涂层厚度等参数对隔热效果的影响规律,对于研究实际的活塞模型也具有参考意义。