前置翼片式涡流发生器对燃烧室氢气燃料掺混特性的影响

2023-04-08王江峰李龙飞

吴 龙,王江峰,*,李龙飞,王 丁

(1.非定常空气动力学与流动控制工业和信息化部重点实验室,南京 210016;2.南京航空航天大学 航空学院,南京 210016)

0 引言

在高马赫数飞行条件下,超燃冲压发动机燃烧室进口马赫数在2~3 之间,流体在燃烧室的驻留时间十分短,通常需要在几毫秒内完成燃料的入射、混合、点火和燃烧等气动与热力过程[1],因此提高燃烧室内燃料与空气的掺混效率是超声速燃烧的关键技术之一,具有重要的应用价值。

燃料横向喷注是一种简单、有效的手段,不但能够提供快速的近壁混合,而且喷流与空气相互作用时会产生复杂的大尺度流动与波系结构,从而增加空气与燃料的混合效率[2]。已有大量研究集中在单个喷口的不同喷流条件影响,如喷流与来流压比[3]、射流动量通量比[4]、燃料的分子量[5]、喷口的几何形状[6]、喷射角度[7]等。当超燃冲压发动机燃烧室燃烧放热时,提高燃料的穿透深度有助于减小发动机壁面的热载荷。根据以往研究[3-4],横向喷流要实现高的穿透深度,需要高的喷流压力,但这会降低燃料的混合效率。因此研究能够同时提高主流中燃料的穿透深度以及混合效率的方法十分必要。

微型涡流发生器是一种有效的流动控制装置,通过尾流产生反向旋转涡对将边界层低能部分向上推入主流,并将上方高能流体卷入边界层[8],从而在传统横向喷注的基础上进一步提高超燃冲压发动机燃料穿透深度与掺混效率。微型涡流发生器可以分为微型斜坡式、微型翼片式、鱼骨式以及多片惠勒叶片式[9]。Li 等[10]将三角翼式涡流发生器(微型斜坡式)放置在燃料射流上游,结果与传统单一横向喷流相比,燃料穿透深度及混合效率得到了显著改善。Zhang等[11]将微型斜坡与横向喷流组合起来,运用大涡模拟详细研究了组合体方案的流场结构,结果表明,由于斜坡尾流动量较低,斜坡后布置射流孔可以明显提高射流穿透深度,并且在斜坡与射流孔之间存在最佳距离来提高射流穿透深度并实现混合增强。Li 等[12]从压力损失、混合长度、穿透深度等方面,对单一喷流、微型斜坡-喷流组合、脉冲喷流三种混合增强方案进行深入研究,分析了不同混合方案下横向喷流流场的流动特性,结果表明,流向涡强度是混合增强的主要原因,微型斜坡后布置喷流能使穿透深度和混合效率都得到显著提高。此外,Dong 等[13]运用大涡模拟技术分析了开槽微型斜坡与标准微型斜坡的尾流结构特点和控制机理,结果表明,开槽产生的附加涡可以与反向旋转涡对混合,延长主旋转涡对寿命,从而增加反向旋转涡对的寿命。目前公开的研究多集中于微型斜坡式涡流发生器与横向喷流组合方案,而微型翼片式涡流发生器具有体积小的优势,其与横向喷流组合的方案对燃料掺混效率、穿透深度等掺混特性的改善作用尚不明确。

本文选取三角形翼片式涡流发生器与横向喷流的组合方案,采用RANS(Reynolds averaged Navier-Stokes)方法对横向氢气喷流冷流流场开展数值研究。首先,利用开放文献[14]中的实验数据对数值方法进行验证。其次,从流动机理角度分析了该方案的流场结构。最后,以单一喷流方案为基准,横向对比了不同高度与长度的涡流发生器对流向涡强度、掺混特性、总压恢复特性的影响。

1 计算方法与模型

1.1 数值模拟方法

流动控制方程为三维RANS 方程,采用SST(shear stress transport)k-ω湍流模型对方程进行封闭[10,12,15],基于有限体积法进行空间离散,对流通量采用二阶AUSM+格式计算,黏性通量采用中心差分格式计算,时间推进采用隐式方法。数值计算在ANSYS Fluent商用软件上完成。

1.2 数值方法验证

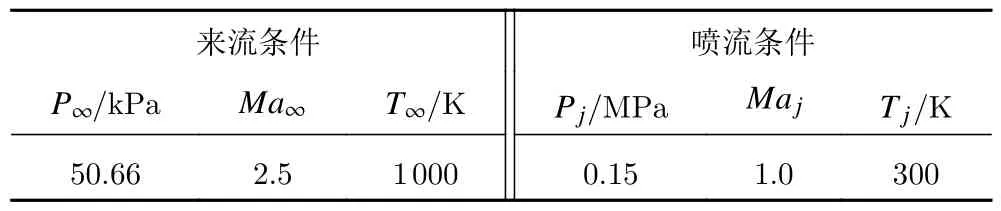

通过对超声速横向喷流实验[14]的数值模拟对计算方法可靠性进行验证,计算结果与实验结果及大涡模拟(large-eddy simulation,LES)结果进行对比。实验中,喷流与来流的组分都是空气,来流马赫数为1.6,喷流马赫数为1,喷流与来流的动量通量比为1.7,具体参数见表1。表中,P∞、Ma∞和T∞分别表示来流静压、马赫数及静温;P j、Ma j和T j为横向喷流的静压、马赫数及静温。

表1 验证算例计算条件Table 1 Computational condition of the validation case

以喷口圆心位置作为坐标原点,定义超声速主流流动为x方向,展向为y方向,喷流方向为z方向。圆形喷口的直径D为4 mm。计算域的长度分别为:-37.5<x/D<37.5、0<y/D<9、-9.5<z/D<9.5。

RANS 方法计算结果与实验结果及LES 结果的对比如图1 所示。四张图分别为中心截面(y=0)沿不同流向位置(x/D=2,3,4,5)的无量纲速度型。可以看出,采用RANS 方法得到的结果与实验及LES结果均吻合较好。由于喷流与来流干扰流场结构很复杂,速度型的吻合说明了本文的数值计算方法能够准确捕捉流场特性,可以为后续研究提供可靠依据。上游湍流边界层决定了流动分离,进而间接影响了射流混合特性,图2 给出了喷孔上游20 mm 处湍流边界层无量纲速度分布,将其与Schatter 等[16]、Liang 等[17]的结果进行对比,结果均吻合较好,说明边界层内速度分布计算结果是可靠的。

图1 验证算例不同流向位置速度型对比Fig.1 Comparison of velocity distribution in the vertical direction

图2 喷孔上游速度分布对比Fig.2 Velocity distribution at the upstream of the orifice

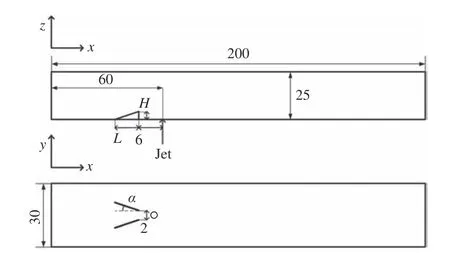

1.3 燃烧室模型

为了简化流场结构,选取三维矩形截面燃烧室模型,图3 给出了示意图。x方向为流向,y方向为展向,z方向为法向。燃烧室长度200 mm,高度25 mm,宽度30 mm。喷口直径D=2 mm,喷口圆心距燃烧室入口60 mm。涡流发生器在横截面上的投影长度为L、高度为H,安装角θ=25°,涡流发生器后缘距喷口圆心6 mm,后缘距离为2 mm。三维示意图见图4。

图3 燃烧室模型示意图(单位:mm)Fig.3 Schematic of the combustor model (unit: mm)

图4 涡流发生器三维视图Fig.4 Three-dimensional view of the vortex generator

1.4 网格无关性验证

采用三维块结构网格对计算域进行划分,为精细捕捉涡流发生器与喷口附近流场,对网格进行局部加密,如图5 所示。为了提高计算效率,采用半模进行计算。选取网格量分别约为150 万、250 万、400 万的三套网格M1、M2、M3进行计算。为了保证y+<1,第一层网格高度均为0.005 mm。计算条件[18]见表2,其中来流介质为氮气-氧气混合物(摩尔分数分别为0.79 与0.21),喷流介质为纯氢气。

图5 计算网格示意图Fig.5 Schematic of the computational grid

表2 网格无关性计算条件Table 2 Computational condition for the grid independence test

取上壁面中心线处(y=0)的无量纲压强以及y/D=1 截面处壁面燃料质量分数作为特征参数,对网格无关性进行验证。计算结果如图6 以及图7 所示。可以看出,网格M2与网格M3的计算结果几乎重合,但与网格M1的计算结果存在较大差异。综合考量计算结果准确性与计算量,本文选用M2网格进行后续流场计算。

图6 上壁面压强分布图Fig.6 Pressure distribution on the upper wall

图7 y/D=1 截面处壁面燃料质量分数分布图Fig.7 Fuel mass fraction distribution on the wall at the slice of y/D=1

2 结果与讨论

为了研究涡流发生器高度与长度对燃烧室氢气掺混效率的影响,在保证涡流发生器安装角不变的情况下,分别选取3 个不同高度及长度的涡流发生器进行数值计算,并与不带涡流发生器的基准状态进行对比。计算状态如表3 所示,算例编号“H0L0”中的“H0”表示涡流发生器高度为0,“L0”表示涡流发生器长度为0。

表3 计算状态Table 3 Computational conditions

2.1 流场结构

图8 给出了涡流发生器对称面(y=0)喷口附近的马赫数云图和流线图。从图8(a)可以看出,数值计算捕捉到了复杂的流场结构:超声速主流流经涡流发生器中间时,由于涡流发生器内部为收缩通道导致主流压力升高,从而形成逆压梯度,在涡流发生器附近形成一个亚声速区域(图8(a)中位置②)并产生流动分离;涡流发生器前缘附近产生了一道分离激波(位置①),当主流流经涡流发生器后缘时,由于存在一个突扩段,主流会发生膨胀形成一道膨胀波(位置④);欠膨胀氢气喷流以声速从燃烧室底部横向喷出,迅速膨胀形成马赫盘(位置⑦),同时导致局部压力急剧下降,形成桶型激波(位置⑥);主流受到氢气喷流的阻碍作用,在喷口上游产生一道强烈的弓形激波(位置⑧),并在桶状激波前产生两个方向相反的分离涡对(位置③)和分离激波(位置⑤)。涡流发生器高度与长度不同时的流场结构与此相似,但分布位置有所差异。当涡流发生器高度及长度增加时,流动分离点位置更靠前,分离激波角度变大;气流流经涡流发生器后缘的突扩角度会随着涡流发生器高度增加及长度减少而变大,从而导致膨胀波也随之增强。当L=4 mm 时,由于分离激波与喷口位置缩短,产生的膨胀波与分离激波相互作用,形成“λ”形激波(图8(b)中位置①)。

图8 马赫云图及流线图Fig.8 Mach number contours and streamlines

2.2 流向涡强度

在超声速横向喷流流场中,喷口下游的流向涡强度是决定燃料喷流与主流掺混的关键因素之一。流向截面的涡强 Γ(x)用式(1)[19]表示:

其中,ui表示燃烧室入口处速度。

图9 给出了涡流发生器在不同高度和长度时的流向涡强度曲线。可以看出,涡流发生器能使流向涡强度显著升高,且流向涡强度随着涡流发生器高度和长度增加而增加。在涡流发生器上游(x/D< 20),流向涡强度几乎为零。当主流流经涡流发生器时,气流受到扰动形成流向涡导致流场中的涡强度出现陡增,并在涡流发生器后缘附近(x/D≈27)形成峰值1。在喷口附近(x/D≈30)形成典型的喷流-主流干扰流场结构,导致流向涡强度进一步升高至更高峰值2。随后流场中的流向涡强度逐渐减小,在x/D≈39附近,喷口前产生的弓形激波与燃烧室壁面边界层相互作用使流向涡强度开始逐渐上升,并由于涡流发生器前缘附近产生的分离激波和喷口前方产生的弓形激波与燃烧室上壁面边界层相互作用而形成峰值3。峰值4 主要是由于喷口前的弓形激波经燃烧室两侧壁面反射后与燃烧室下壁面边界层相互作用形成的,如图10(a)所示。下游涡强度峰值主要由反射激波与边界层干扰产生,并随着反射激波的强度降低而降低。当涡流发生器的高度及长度增加时,分离激波与上壁面相互作用位置更靠前,使得峰值1 位置前移。

图9 不同状态下流向涡强度曲线Fig.9 Streamwise vortex intensity distributions for different cases

当L=12 mm 时,在x/D=35 附近出现了峰值5。从图10(b)对称面的压强分布和图11 中的流线图分布可以看出,主流流经喷流时,由于喷流的动量很高,形成了一个气动壁面,迫使向喷口后方低压区汇聚的气流向燃烧室下壁面流动,在x/D=35 附近形成一道激波,与燃烧室底部边界层相互作用形成峰值5。

图10 对称面压强分布Fig.10 Pressure distribution in the symmetry plane

图11 L=12 mm 时底部流线图Fig.11 Streamlines near the bottom surface for L=12 mm

2.3 掺混特性

在超燃冲压发动机中,燃料与空气的掺混效率是影响超声速燃烧的关键。为了定量分析涡流发生器高度以及长度对燃烧室氢气的掺混特性影响,本节通过氢气掺混效率、掺混距离、氢气喷流穿透深度、质量分数分布高度等特征参数对掺混效率进行分析。

氢气掺混效率[15]定义为:

其中,mH2,mixed为 掺混氢气质量流量,mH2,total为氢气总质量流量,αH2为 氢气质量分数,αreact为化学反应当量条件下的氢气质量分数。αreact定义为:

当αstoic=0.029 时,表示达到化学当量比时氢气的质量分数。

当氢气质量分数小于化学当量比时,氢气与空气已经完全掺混,此时n=1。当氢气质量分数高于化学当量比时,表明还未实现完全掺混,此时 0 <n<1。

图12 以及图13 给出了Case L0H0(不带涡流发生器)与Case H3L8(带涡流发生器)对称面以及流向截面的氢气质量分数分布。可以看出,不带涡流发生器时,喷流受到高动量来流的挤压,而且射流背风区流体速度较低,导致氢气质量分数在近壁面的分布比较集中;但随着流向距离的增加,近壁面的氢气质量分数逐渐减小。从图14(a)用氢气质量分数着色的三维流线可以看出,在远场,喷口喷出的流线跟随反向旋转涡对,将氢气带到远离近壁区域的更高位置,一部分来流绕过射流进入背风的低压区,将射流背风区的氢气带到远场近壁区域。当带有涡流发生器时,由于涡流发生器的阻碍作用,使得射流的穿透深度增加,来流经过涡流发生器进入射流背风区,加速了背风区内氢气与空气的混合,使得背风区内氢气质量分数急剧减小。随着流向距离的增加,射流羽流中的氢气在反向旋转涡对的影响下扭曲成两个分支,在两个羽流分支中间形成一个“间隙”[20],此处氢气的质量分数较低(如图13b 所示)。从图14(b)用氢气质量分数着色的三维流线可以看出,在远场喷口喷出的流线跟随反向旋转涡对将氢气带到两个羽流分支中,由于背风区氢气质量分数较小,使得一部分来流流经背风区将氢气夹带到远场近壁区域时已完全掺混。

图12 对称面氢气质量分数Fig.12 Mass fraction distribution of hydrogen in the symmetry plane

图13 流向截面氢气质量分数Fig.13 Mass fraction distribution of hydrogen in different streamwise slices

图14 x/D=50 截面处三维流线图Fig.14 Three-dimensional streamlines on the slice at at x/D=50

图15 展示了不同流向截面处Case L0H0 与Case H3L8 的掺混效率云图。可以看出,不带涡流发生器时,在射流羽流以及近壁面处,由于氢气质量分数较高导致掺混效率较低;当x/D=65 时,流场中掺混效率最低处为0.8 左右。当存在涡流发生器时,燃烧室近壁面处几乎实现完全掺混,而掺混效率较低的位置主要集中于射流羽流处;当x/D=65 时,流场中掺混效率最低处为0.95 左右。这也从侧面说明,涡流发生器对燃烧室近壁面处以及整个流场燃料的掺混具有极大的改善作用。

图15 流向截面掺混效率云图Fig.15 Mixing efficiency contours at different streamwise sections

图16 给出了喷口到燃烧室出口段的氢气掺混效率曲线,可以看出:随着流向距离的增大,氢气掺混效率逐渐增加直至实现完全掺混;相比有涡流发生器的方案,不带涡流发生器时质量分数分布更加集中,说明涡流发生器能够促进氢气与空气掺混;随着涡流发生器高度和长度的增加,氢气掺混效率随着流向涡强度升高而升高。

图16 不同状态下掺混效率对比Fig.16 Comparison of the mixing efficiency for different cases

为了从流向观察涡流发生器高度和长度变化对掺混效率的提升,本文定义氢气掺混距离为掺混效率达到1 时流向位置到喷口圆心的距离。图17 给出了不同状态下氢气掺混距离的对比。可以看出:当燃烧室没有涡流发生器时氢气掺混距离为274.7 mm;当涡流发生器长度为8 mm,高度为2 mm、3 mm 和4 mm 时,氢气的掺混距离分别减小57.34%、65.49%、70.69%;当涡流发生器高度为3 mm,长度为4 mm、8 mm 和12 mm时,氢气掺混距离分别减小49.11%、65.49%、71.53%。这说明,随着涡流发生器高度和长度的增加,氢气能够在更短的距离内实现完全掺混,从而可提高燃烧效率,同时还有利于减小燃烧室的结构尺寸。

图17 不同状态下掺混距离对比Fig.17 Comparison of the mixing distance for different cases

氢气喷流穿透深度是影响燃料掺混效率的另一大影响因素。本文定义氢气喷流穿透深度为氢气质量分数为0.8 时等值面的最大高度。

影响喷流穿透深度的最重要参数是喷流与来流动量比[21]。图18 给出了不同涡流发生器高度和长度条件下,对称面无量纲动量云图及氢气质量分数为0.8 时的等值面。其中无量纲动量定义为:

图18 对称面动量云图及氢气质量分数为0.8 时等值面Fig.18 Momentum contours in the symmetry plane and isosurfaces for the hydrogen mass fraction of 0.8

式中,ρ∞、u∞分别表示燃烧室入口处来流密度和速度。可以看出:氢气喷流上游的涡流发生器会使喷口前方存在一个低动量区域,导致当地喷流与来流动量比增加;涡流发生器高度和长度增加时,低动量区的面积增大,使得喷流与来流动量比进一步增加,导致氢气喷流穿透深度增加。表4 给出了不同状态下氢气喷流穿透深度。相较于不带涡流发生器的燃烧室,当涡流发生器长度为8 mm,高度为2 mm、3 mm、4 mm时,氢气喷流穿透深度分别增加了133.04%、159.68%、184.96%;涡流发生器高度为3 mm,长度为4 mm、8 mm、12 mm 时,氢气喷流穿透深度分别增加了148.86%、159.68%、172.73%。

表4 不同状态下氢气喷流穿透深度Table 4 Penetration depth of the hydrogen jet for difference cases

为了进一步了解氢气沿流向的分布情况,本文将氢气的质量中心定义为氢气沿流向分布的高度h:

其中,z表示氢气到燃烧室底部的垂直距离。图19 给出了不同涡流发生器高度和长度条件下氢气质量分数沿流向分布高度的曲线。可以看出当氢气喷流进入燃烧室后,其分布高度迅速增加,且随着流向距离的增加逐渐远离燃烧室底部。相较于不带涡流发生器的燃烧室,氢气质量分数沿流向分布高度得到显著提升,且随着涡流发生器的高度和长度增加而进一步增加。

图19 不同状态下氢气分布高度对比Fig.19 Comparison of the hydrogen distribution height for difference cases

2.4 总压损失

总压损失是表征超燃冲压发动机性能的重要参数,主要通过总压恢复系数来衡量。本节主要对比分析涡流发生器对燃烧室总压恢复系数的影响。

总压恢复系数 σ定义为:流场中沿流向的某截面处总压的质量加权平均值与燃烧室入口处的总压的质量加权平均值之比[16]。

式中:mi为入口截面处混合气体质量流量,m(x)为流向某截面处混合气体质量流量,P0为入口截面总压,Pt为流向任意截面总压。

图20 比较了不同涡流发生器高度和长度下,喷口后流向截面总压恢复系数。可以看出,不带涡流发生器的燃烧室出口截面的总压恢复系数最高,约为0.84;随着涡流发生器高度和长度增加,燃烧室的总压恢复系数降低,与掺混效率的规律相反。当涡流发生器长度为8 mm,高度为2 mm、3 mm、4 mm 时,出口截面总压恢复系数分别减小了1.84%、2.84%、4.08%;涡流发生器高度为3 mm,长度为4 mm、8 mm、12 mm时,出口截面的总压恢复系数分别减小了1.82%、2.84%、4.13%。但是与涡流发生器带来的掺混效率提升相比,总压恢复系数降低的幅度相对较小,考虑到燃烧室的性能是由燃烧效率与总压损失共同决定的,因此通过合理的涡流发生器参数选择可以提高燃烧室性能。

图20 不同状态下总压恢复系数对比Fig.20 Comparison of the total pressure recovery coefficient for different cases

3 结论

本文数值模拟了带有涡流发生器的超燃冲压发动机燃烧室内氢气横向喷流流场,分析了涡流发生器高度和长度对流场结构、涡流强度、氢气与空气的掺混特性、燃烧室总压损失的影响规律,得出的主要结论如下:

1)前置翼片式涡流发生器能够显著提高喷流与来流干扰流场中的涡流强度和穿透深度,并且其随着涡流发生器高度和长度的增加将得到进一步提高。涡流发生器对流场的扰动、喷流与来流干扰、激波-激波干扰、激波-附面层干扰是提升涡流强度的主要流动机理。

2)前置翼片式涡流发生器能够大幅减小燃料掺混距离,并随着涡流发生器高度和长度增加,燃料掺混距离进一步减小。在涡流发生器高度为4 mm、长度为8 mm,或者高度为3 mm、长度为12 mm 的条件下,完全掺混的距离能够缩短70%以上。

3)安装前置翼片式涡流发生器后形成的复杂流场结构会增大燃烧室的总压损失,并随着高度和长度增加而增大。对比不带涡流发生器的燃烧室,当涡流发生器高度为3 mm、长度为12 mm 时总压损失最大,约为4%。

4)与涡流发生器带来的掺混效率提升相比,总压损失的幅度相对较小,考虑到燃烧室的性能是由燃料燃烧效率与总压损失等特性共同决定的,因此通过合理的涡流发生器参数选择可以提高燃烧室性能。