实用化壁面切应力测量技术的综述与展望

2023-04-08刘玄鹤

高 南,刘玄鹤

(大连航华科技有限公司,大连 116024)

0 引言

摩擦阻力(简称摩阻)占民航飞行器总阻力的50% 以上[1],占潜航器总阻力的60%以上[2]。减小摩阻可降低交通工具能耗并提高运载工具性能。壁面切应力 τw的 分布情况决定了摩阻R的大小[3]:

其中:A代 表受摩擦的壁面,x为来流或物体运动方向,n指 壁面局部法线方向。测量局部 τw并减小其幅值具有重要的实际意义。另外,壁面切应力还是研究湍流边界层的重要参数之一。湍流边界层底层(y+≲5)内速度分布满足[4]:

其中,υ为流体的运动黏性系数,摩擦速度uτ为:

获得准确的壁面切应力是研究湍流边界层发展规律的前提。可靠、方便地进行壁面切应力测量是推动湍流研究的重要技术基础。

已有若干经典综述文章对实验室环境下的壁面切应力 τw测量方法进行了详细介绍,例如早期的Winter[5]、Hanratty 与Campbell[6]、Haritonidis[7]、Löfdahl 与Gad-el-Hak[8],以及近年来出现的Naughton与Sheplak[9]、Kornilov 等[10]、Klewicki 等[11]、Kasagi等[12]、Vinuesa 与Örlü[13]、Örlü 与Vinuesa[14],等等。其中,Haritonidis[7]、Löfdahl 与Gad-el-Hak[8]、Naughton 与Sheplak[9]、Vinuesa 与Örlü[13]详细综述了多种测量方法的基本原理及发展历程;Kasagi 等[12]介绍了利用MEMS 传感器测量壁面切应力并进行带反馈的流动控制技术;Kornilov 等[10]围绕有压强梯度条件下的壁面切应力测量技术进行综述;Örlü与Vinuesa[14]则综述了动态壁面切应力测量技术。

通常认为,τw测 量方法主要包括直接测量和间接测量两种(见图1,图片部分参考文献[15],图中编号为本文中对应的章节号)。直接测量方法利用浮子等应力敏感单元的位移或形变等进行测量,间接测量方法则利用近壁流动相似性原理开展测量。间接方法更为普遍,它包括根据速度分布推算壁面切应力的速度分布法、利用单色光干涉方法测量壁面油膜厚度变化进而推算壁面切应力的油膜法和利用潜于壁面黏性底层内的全压管(即普莱斯顿管)等。这些方法在使用中都存在局限性,正如Naughton 等[9]指出的:每种方法都存在不足。所以目前还没有一种标准的、可靠的、能够明确测量误差的商用仪器来测量壁面切应力,也少有传感器在运载工具实际运行中得到令人信服的测量结果。

图1 壁面切应力测量技术分类Fig.1 Summary of current available wall-shear-stress measurement techniques

基于微机电技术(micro-electro-mechanical system,MEMS)发展的微型传感器技术因其易于布设、价格合理、对流场干扰小等优点,被认为是一个很有潜力的发展方向[7]。在微机电技术中,微型天平与微型热膜传感器的发展尤为迅速。但这些传感器也存在限制其应用的缺点,例如:微型天平易受附着物污染,难于清理;热膜传感器产生的大部分热量以导热的形式通过基底传走,标定结果不确定等。这些技术虽然有潜力,但距离实用化仍有很大距离。本文围绕“实用化”这一主题,对现有测量方法进行综述:介绍在实际运载工具上的应用案例,分析优缺点,评估发展潜力。文章重点介绍了近期快速发展的双层壁面热膜“免标定”测量技术,该技术解决了热膜传感器的热损失问题,加快了实用化进程。

1 直接测量方法

1.1 平板天平

最常见的局部壁面切应力直接测量法是测力天平法。关于该方法的早期研究可见综述文章[5,16]。使用天平法测量壁面切应力时需将待测位置壁面的一部分替换为测量平板(浮子结构),测量平板表面与周围壁面相切,并被弹性元件固定。在摩阻的作用下,该弹性元件出现微小形变,进而形成电信号输出。Walsh 及同事[17-18]利用一个安装在风洞实验段底板上的气浮平板摩阻天平研究了微槽道减阻;Bechert 等[19-20]则对类似鲨鱼皮的三维微小粗糙元结构对摩阻的影响开展了实验研究。研究发现增加平板面积可获得较高的摩阻分辨率。Krishna 等[21]使用一个3 m 长、1 m 宽的平板获得了0.005 Pa 的测量精度;Cheng 等[22]利用杠杆机构对摩阻进行放大,实现了约为0.004 Pa 的壁面切应力分辨率。

压强变化、振动、加速度及过大的杠杆比例可能对测量形成不利影响。为了降低不利灵敏度(crossaxis sensitivity)的影响,Ferreira 等[23]利用两个应变式传感器替代四悬臂中的两个,且引入俯仰角度传感器去降低压强变化产生的影响。这些措施在一定程度上提升了测量精度。

摩阻天平也被用在可压缩流动测量中。Chadwick等[24]利用在NASA Langley 超声速风洞内的一个竖直悬臂来测量壁面切应力。悬臂内通冷却水,以满足高温气体测量需求(马赫数3.3,总温2 200 K)。悬臂最大形变在2.5 μm 以内,形变由贴在表面的应变片测量,精度为测量值的10%~15%。Bowersox 等[25]在马赫数2.8 条件下的路德维希管(Ludwig tube tunnel)中,使用应变片测量一个直径4.6 mm 的测量平面所受到的摩阻。他们提出该技术测量范围为100~10 000 Pa,并可实现10 kHz 的动态测量。

利用平板作为敏感单元的壁面切应力天平主要在实验室内使用,很难直接扩展至飞机、潜艇等运载工具。因为,首先天平法便利性不足:第一,运载工具通常无法将大面积外壳替换成天平敏感单元;第二,天平测量结果受重力方向影响,并且无法实现曲面壁面切应力测量;第三,作为敏感单元的平板面积难以选择,如果面积过大将降低测量的空间分辨率,如果面积过小则因受力小而降低了摩阻分辨率;第四,天平法易受振动等因素干扰,尤其是外激振动频率与敏感单元固有频率相似时,测量结果完全不可靠。其次,受限于安装时表面对准的精度,浮子敏感单元的边缘与壁面之间会有一定间隙,浮子与壁面也会有不共面的问题。这些都将影响测量结果。

1.2 微型天平

大型平板可以提高壁面切应力测量分辨率,但却无法获得合理的空间分辨率。为了提高空间分辨率,出现了将测量平面缩小化的趋势。近年来,科学家利用现代微机电加工技术,通过沉降、刻蚀等工艺制做出特征尺度小于1 mm(甚至0.1 mm)的微小敏感单元[26-29]。这些单元通过悬臂梁等结构与壁面相连,在壁面切应力作用下,悬臂出现形变。该形变可通过电容、压电及光电等技术进行精确测量。因为具有发展潜力,该技术在国外已经促生IC2[30]、Lenterra[31]等多家初创公司。我国科学家也开发了一系列微型天平。丁光辉等[32]对自研天平在壁面切应力为69 Pa 的条件下进行了静态和动态标定,发现传感器非线性度小于测量值的1.6%,其固有频率超过6 600 Hz。

随着测量面积的减小,微型天平的壁面切应力测量分辨率也大大降低。Schmidt 等[28]构建了一个0.5 mm×0.5 mm 的测量平面,并通过四挂点悬挂系统安置测量平面(图2)。该悬臂的弹性系数约为0.03 nN/mm,壁面切应力作用下的形变量约为7.5 nm/Pa,非常微小。他们将测量平面作为电容器的一部分,通过放大电容信号获得形变信息从而实现壁面切应力的测量。但该方法灵敏度非常低,约470 μV/Pa。为了提高测量灵敏度,Hyman 等[33]利用放大器放大了信号,实现了1.02 V/Pa 的灵敏度。但是,单纯的放大信号无法提高信噪比。Zhe 等[29]则采用了单悬臂的测量方案,悬臂弹性系数为100 mN/mm,实现了337 mV/Pa的灵敏度,比Schmidt 等[28]的结果提高了近3 个数量级。

图2 利用四个张力臂的微型MEMS 天平原理示意图Fig.2 Schematic of a MEMS shear stress balance with a 4-tether suspended floating element

除了电容法测量形变以外,Shajii 等[34]利用单晶硅的压阻效应进行测量。他们将单晶硅附着于四支悬臂之上,并通过连接形成电桥。当悬臂发生形变之后,电桥输出的电压发生变化。Kong 等[35]则利用压电材料硅片与微型柱体相配合,通过测量微型柱体受到的力来测量壁面切应力。尽管出现了多种其他测量方案,电容法依然是微型天平测量的主流手段。

因为敏感单元轻小,MEMS 微型天平受姿态及振动的干扰小。但是微型天平对压力、温度等参数有一定的不利灵敏度:压力及温度变化会使天平产生形变,改变电极之间的距离,使传感器输出发生漂移,并使标定结果失效。为了解决这些问题,Mills 等[36]开发了测量平板两侧设有木梳状延展物(被称为梳状手指)的微型天平。当浮动元件在壁面切应力的作用下沿流向偏移时,一组手指之间的间隙缩小,而另一组的间隙变宽。该设计降低了对壁面切应力以外其他参数的灵敏度,同时增加了对切应力的整体灵敏度。另外,Mills 等[37]在放大电路中引入温度补偿电路,降低了温度变化的影响,补偿后的温度敏感系数降为原来的1/30。

MEMS 微型天平具有诸多优点,但传感器的封装问题一直是一个挑战。异物附着会严重影响MEMS天平的测量:灰粒聚集会改变天平结构,影响电极之间的相对位置变化。灰粒进入电极之间的空隙后难以清除。清除过程会改变空隙大小,使得标定结果失效。严重情况下甚至会损坏悬挂系统,使天平失效。

另外,天平的设计也影响其动态响应特征。屠恒章等[38]开发了多个MEMS 微型天平,并开展了系列验证工作。他们发现,在低速条件下,时均壁面切应力测量结果可靠,但天平对不同频率的动态信号响应不一致(例如,传感器在80 Hz 的响应幅度为100 Hz的10 倍以上)。他们还发现,MEMS 天平存在强度问题,无法承受高速流动(例如,无法可靠地在马赫数0.7 以上流场内工作)。

2 间接测量方法

2.1 近壁速度测量

2.1.1 速度分布测量

壁面切应力与壁面速度分布有直接的关系:

图3 壁面速度测量法示意图Fig.3 Schematics of near-wall velocity profile mesurement

使用装备显微镜头的PIV 方法进行近壁区速度测量的效果明显优于其他测速方法。科学家通过显微镜放大壁面流场,获得精细解析的近壁区流动照片,进而解析壁面速度分布[43-49]。壁面喷涂罗丹明荧光剂并滤掉其反射的红光后,壁面反射引起的光污染问题也得到了明显缓解[50]。但是,因为系统较大且调试复杂,PIV 方法被局限在实验室内,无法在飞行器等实际运载工具中得到应用。

相对于解析近壁区速度分布,非近壁区速度分布更容易获得。Clauser[51]提出利用对数区(3 5 ≤y+≤350)速度分布特征

来拟合非近壁区速度测量结果,从而获得壁面切应力。该式中卡门常数 κ 与 B的值分别为0.41 与5.0。该方法在实践中得到了应用。Brockie 与Baker[52]在风洞中的火车模型上使用全压管测量近侧壁速度分布。全压管的位置处于边界层对数区内。Dunker[53]利用安装在一架Dornier Do228 通航飞机机身上的可移动全压管测量了不同飞行速度下(60~100 m/s)的边界层速度分布,其中最近壁位置为y+≈650,其根据Clauser 方法拟合出测量点的壁面切应力为4.8~14.7 Pa。

Clauser 方法假设对数区速度分布公式中的卡门常数为定值。Wei 等[54]分析了不同文献中的数据,指出卡门常数 κ 与 B有可能随雷诺数发生一定程度变化,所以Clauser 方法的理论基础不可靠。除此之外,该方法需要多点测量,需要消耗大量时间,方便性不足。因此该方法难以在实际运载工具上得到推广。

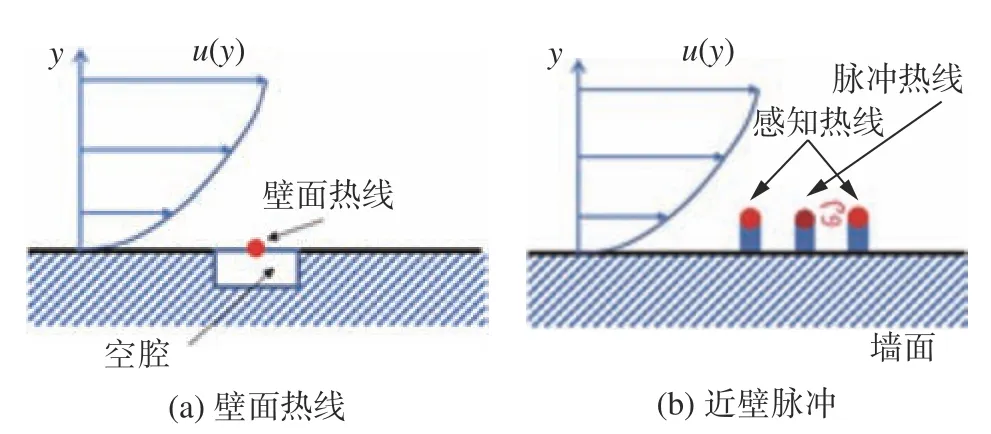

2.1.2 墙面热线与脉冲热线

除将热线靠近壁面进行速度测量外,还可以将其固定在墙面附近。敏感单元可与墙面齐平(flushmounted hot-wire)或者略高于墙面(elevated hot-wire)。当热线与墙面齐平时,其下方通常设有一个空腔以避免热线直接与壁面接触[55-56](见图4a)。除空腔外,热线也可被安置在一个展向狭缝中[57]。Fernholz 等[58]的综述(第2.3 节)对壁面热线法进行了详细介绍,本文仅做简单归纳。壁面热线的最大优点是其动态响应可达10 kHz。利用这一特点,Alfredsson 等[59]使用壁面热线开展湍流边界层切应力脉动强度研究。他们发现壁面切应力的标准差约为时均切应力的40%。切应力信号的偏度(三阶中心距,skewness,S)与峰度(四阶中心距,kurtosis,K)分别为1.0 与4.8。他们认为高峰度值(远大于3.0)与边界层近壁区的猝发事件有关。

图4 壁面热线及近壁脉冲热线示意图Fig.4 Schematics of wall hotwire and pulsed wire

壁面热线法的缺点也很明显:当热线探头距离壁面很近时,壁面会吸热并对热线的测量结果造成明显影响,影响的大小与壁面的温度及导热率有关。另外,壁面热线的标定也存在问题。Fernholz 等[58]指出近壁区切应力脉动强度很大(约为时均切应力的40%),在该处对热线进行标定会造成额外的系统误差,大小约为测量值的4%。

为了降低壁面传热对敏感度的影响,科学家发展了脉冲热线(wall pulsed wire 或称thermal tuft)测量法[42,60-62]。该方法利用两支或三支平行布置的热线探头进行测量,下称双丝与三丝方案。双丝方案中,上游热线探头通入方波电信号周期性加热探头,形成热尾流,下游探头扑捉热尾流信息。通过对比加热信号与尾流信号的时间差确定近壁速度,进而推算壁面切应力大小。三丝方案中,中间热线为热流脉冲发生器,其他两支探头感知热尾流,以测量切应力大小及正负方向(见图4b)。脉冲热线法对壁面换热不敏感,但其系统复杂且易破损,近年来使用该方法的研究很少。

2.2 近壁压强测量

2.2.1 全压测量

一支迎着来流方向安置于壁面的全压管可估测近壁区法向速度梯度大小(见图5)。Preston 假设全压管完全浸没于边界层对数层以内,这样所得全压与本地静压之差 ΔP与近壁法向速度梯度 ∂u/∂y|y=0直接相关。这样的全压管通常被称为普莱斯顿(Preston)管。Patel[63]通过实验方法提出了压差与近壁法向速度梯度的关系式。Patel 测量了在不同直径管道流动内及平板湍流边界层内、不同雷诺数条件下的实际壁面切应力 τw与测量压差 ΔP。无量纲后的壁面切应力(τwd2/ρv2)随无量纲压差(ΔPd2/ρv2)的变化规律展现出三个不同区域。Patel 分别为不同区域提出了相应的经验公式。另外,Patel 还指出Preston 管在流场出现非零压强梯度的时候可能会出现较大误差,尤其是顺差梯度时管径尺寸相对边界层厚度更大。他试图将压强梯度作为参数引入去归一化数据,但没有成功。

图5 Preston 管工作原理示意图Fig.5 Schematics of a Preston tube

Patel[63]的Preston 管拟合结果包含三个公式,使用起来不太方便。为了提高使用的便利性,Bechert根据零压梯度边界层Preston 管测量结果提出了单公式方法[64],该方法得到了广泛的应用。虽然便利性增加了,但该方法的准确性却下降了:因为Bechert 方法要求测压管必须完全浸没于边界层对数层内,所以壁面切应力解算结果对管径更为敏感。Sutardi 与Ching[65]对比了利用不同外径的五个测压管获得的测量结果。他们发现当外径从1.46 mm 增加到5.54 mm后,利用Patel 方法解算结果变化了8%,而Bechert方法则变化了18%。

因其便利性,Preston 管在实用化测量中得到应用。Brockie 与Baker[52]利用Preston 管测量了前后两节火车车厢侧壁的壁面切应力分布,并将实验结果与利用Clauser 方法的结果进行了对比。他们发现两种方法在后车厢表面的测量结果符合较好,在前车厢符合不好。他们认为Preston 管的测量结果更可靠,而Clauser 方法在边界层分离/再附后不可信。

Preston 管的使用非常方便[66],但因有最小管径限制,该方法仅适用于低壁面切应力流场。第一,高切应力流场中,则可能因为管径过大而出现较大测量误差。第二,Preston 管需对准切应力方向,当切应力方向发生改变后,测量会出现偏差。第三,Preston 管在使用过程中易被水、尘等异物阻塞,阻塞后难以修复。第四,因Preston 管导管通常较长,所以无法实现动态测量。因为这些缺点,Preston 管在工程实践中难以得到推广。

2.2.2 压差测量

科学家发现布置于边界层黏性底层内的微型障碍物(sublayer fence)前后的静压差与壁面切应力有关,并利用这一原理发展了壁面障碍物测量法[67-69]。该方法利用一个高度小于y+=5的矩形障碍物及两个静压孔组成(见图6a)。该方法可识别壁面切应力方向,且结构比脉冲热线更可靠。Dengel 等[42]对比了脉冲热线、Preston 管与微型障碍物的在湍流边界层内的测量结果,发现三种测量技术在逆压梯度边界层内的测量结果符合良好,但Preston 管在顺压梯度边界层内的测量结果与其他两种方法的结果偏差较大。Ruderich 与Fernholz[70]对比了三种方法在分离/再附流动中回流区中的测量结果,发现脉冲热线与微型障碍物的测量结果都可靠,而Preston 管则不可用。他们认为回流区内的近壁速度曲线不符合一般湍流边界层的对数率特征,所以Preston 管失效。

除了利用压差测量微型障碍物所在位置的壁面切应力,科学家还发展了检测障碍物形变来获得切应力的方法(见图6b)。Schiffer 等[71]及Savelsberg 等[72]利用惠斯通电桥测量贴在障碍物上的压敏电阻阻值变化。障碍物的高度可精密调节。与微型平板天平相比,迎着壁面切应力方向放置的障碍物受到的力更大,所以该传感器的灵敏度更高且动态性能更好。但是基于微型障碍物的测量方法在使用过程中易被水、尘等异物阻塞,阻塞后难以修复。另外,安装传感器需要对测量表面进行加工,破坏了原有表面。

图6 基于压差原理与基于形变原理的障碍物测量法示意图Fig.6 Schematics of sublayer fence methods based on pressure difference and deformation measurements

2.3 基于图像的测量方法

图像法是利用壁面附着物形态变化来获取切壁面应力矢量的方法。常见的基于视觉测量的方法包括液晶法、微型柱体法与油膜法。图像法的最主要优点是不需要为传感器布线。如果壁面附着物足够小,可忽略其对流场的干扰。因此,图像法在实验室环境下具有很好的便利性。

2.3.1 液晶法

液晶法利用壁面液晶涂层在壁面切应力作用下极性变化所引起的反射光色变进行测量。该方法的优点是全场测量(通过拍摄壁面图像可以获得全场壁面切应力分布)。另外,液晶对壁面切应力的响应时间较快,通常小于1 ms[73],因此可开展动态研究。我国Zhao[74]利用该方法开展了一系列近壁高速射流研究。

液晶法使用流程复杂,涉及到液晶材料制备、喷涂、标定等过程。另外,实验过程中对壁面的光照图像采集等技术要求很高。近期利用液晶法开展研究的论文较少,场景都限于实验室内。考虑到该方法的实用性限制,本文不做详述。

2.3.2 微柱法

微型柱体法(micro-pillar)是一种新兴的视觉化的定量壁面切应力测量法。亚琛工大研究组[75-76]及后来者[76-77]利用MEMS 微加工技术在壁面制成微型柱体“森林”,柱体顶端浸没在湍流边界层黏性底层以内。该技术原理与2.2.2 节中描述的基于形变的微型障碍物测量技术相似:在壁面切应力的作用下,微柱发生形变,形变的大小与壁面切应力大小存在对应关系。微柱形变量通过高速相机拍摄并被解析。经过标定后,微柱形变图像可以被用来测量全场壁面切应力矢量。他们还发现微柱可以测量动态切应力变化。微柱的材料和几何尺寸决定了其动态切应力响应时间以及图像测量精度。他们得到的高300 μm、直径2 μm 的聚二甲基硅氧烷(PDMS)微柱在水中测量频响可达3 kHz,灵敏度约为0.1 mm/Pa[78]。

微柱法存在若干问题。首先,长期的振荡运动会造成微柱结构疲劳及损坏。设计者难以在结构寿命与测量灵敏度之间进行权衡。第二,空气中或水中的异物会在微柱上形成堆积,严重改变其力学特性,使标定失效。水下实验中水会产生一定量的气泡附着在微柱中,影响测量。最后,该方法标定复杂,技术门槛高,现阶段难以在潜航器及飞行器表面布设。

2.3.3 油膜干涉法

油膜法通过测量壁面上附着的油层厚度变化来推算壁面切应力,是一种典型的间接方法。实验中使用的油通常是无色透明的道康宁硅油。油膜的运动受到壁面切应力、重力、压强梯度、壁面曲线、油的黏性以及油膜的表面张力影响,其中切应力是决定性因素[79]。油层沿切应力方向运动,油层厚度在壁面切应力的作用下逐渐变薄。描述油膜厚度与壁面切应力等因素关系的方程见Brown 与Naughton 的文献[80]。

油膜法测量原理、技术特点、使用方法及误差分析等细节见文献[81-82]。油膜厚度的测量原理基于等厚干涉:从油膜表面反射的单色光,与穿过油膜上表面并从壁面反射的光发生干涉现象,通过观测干涉条纹可确定壁面油膜厚度分布。研究发现,如果初始油膜足够厚(普通油滴厚度即可视为足够厚),仅通过一次拍照获取的干涉条纹就可获得壁面切应力分布数据[83]。

相比于其他图像方法,油膜测量有若干优点。首先,该方法直观:除测量功能外,壁面油流还有流动显示作用。其次,油膜测量效率高,可以同时测量多点壁面切应力,是一种准全场测量方法。最后,该方法基于图像测量,设备资金投入相对较低。

油膜干涉法几乎是唯一的在实际运载工具中使用过的基于图像的测量方法。Haff 等[84]在一辆四节车厢的列车(瑞士联邦铁路SBB,运行速度120、160 km/h)的第一节车厢距车首19.1 m 距离的车窗上进行了测试。他们使用了黏性为50 cts 及100 cts 的两种硅油,一台功率为40 W 的LED 光源以及一台配有589 nm 滤光片的CCD 摄像机作为采集设备。测量在夜间进行以降低光干扰。该实验获得了可靠的数据。

油膜法的局限性也很明显。首先,低切应力条件下油膜厚度变化缓慢,无法实现有效测量。Gao 等[85-86]利用油膜法研究了一个典型分离再附流动的壁面切应力分布。他们发现再附区油膜厚度几乎不随时间发生改变,不会出现干涉条纹,测量方法失效。其次,油膜法测量结果受温度影响较大。因油的黏性受温度影响(每摄氏度变化2%),所以随着空气温度变化,测量误差逐渐加大。Naughton 与Sheplak[9]建议提前对硅油在不同温度下的黏度进行全面的标定,并在实验中监控温度变化以进行补偿。这些措施虽然一定程度上增加了精度,但同时也增加了方法的复杂度。另外,该方法包含涂抹油、拍摄、图像分析等需要人工操作的流程,难以实现长时间在线测量。这些都限制了该方法的实用化应用。最后,该方法仅能测量壁面切应力时均值,无法实现动态测量。

近年来,Liu(刘天舒)及合作者对基于荧光油流的全场壁面切应力测量方法做了大量工作[87-88]。该方法通过拍摄壁面油流图像、利用图像计算壁面切应力分布来形成壁面流动图谱。该方法具有很大的发展潜力,但目前为止还没有应用到实际运载工具上,所以该方法不在本文综述范围内。

2.4 热膜壁面切应力测量法

2.4.1 热膜原理(热与切应力的关系)

边界层内的传热与动量传递存在类比关系,即雷诺比拟。热膜传感器利用这一关系,通过测量热膜产生的热量来确定壁面切应力。传感器可以以膜片的形态附着在待测表面,具有很大的使用便利性。科学家对雷诺比拟问题进行过深入研究[89]。对湍流边界层内传热最早建模的是Ludwieg[90]。他假设热边界层完全浸没在湍流边界层底层内,即热边界层内的速度分布为线性分布(见图7)。他还假设热边界层内的温度分布自相似,并通过求解动量及热量方程得到了无量纲规律

图7 热膜传感器工作原理示意图Fig.7 Schematic of a hot-film sensor for τw measurement

这里,Reτ=uτl/υ为 雷诺数,l为热膜长度(流向长度,短边长度),为基于平均换热强度的努塞尔特数,k为流体导热系数,Pe=ReτPr为佩克莱数,Pr为流体的普朗特数。Ludwieg[90]发现比例系数的值为0.807。

在理论分析的基础上,Ludwieg[90]还开展了实验研究。他利用一枚置于壁面的微型电加热器来测量传热与壁面切应力之间的关系。他发现加热器热量与切应力之间的确存在1/3 次方关系:(在多个文献中被称为经典的1/3 次方关系)。但是,他的实验结果显示出,当壁面切应力为零的时候,依然有很大的传热量。换言之,Ludwieg[90]发现热膜传感器的标定曲线为一条不通过原点的直线,存在较大幅度的截距。他们认为,截距大小与热膜通过固体壁面的导热损失有关。

Bellhouse 与Schultz[91]也推导了层流边界层内热膜传热量与壁面切应力之间的关系。他们假设速度与温度分布均为线性分布,并发现热量与壁面切应力之间依然为1/3 次方关系:

这里,ΔT为传感器与流体之间的温差,i2R为热膜发热量,A与B为常数(本文分别称之为经典1/3 次关系中的斜率A与截距B)。他们根据实验结果指出,式中截距B与热损失量有关—损失越大,截距B越大。

传热实验中难以避免通过壁面的导热损失。为了克服这个困难,Ackerberg 等[92]开展了湍流边界层内微小金属片的传质实验研究。因为传质实验中不存在通过壁面的“质量损失”问题,所以他们利用传质实验结果来类比传热。他们采用了“极限扩散电流技术(limiting-diffusion-current technique)”,在电解液中测量金属镍电极的腐蚀电流来推算传质强度。实验结果发现截距B为零,简介证实了B的大小与导热损失直接相关。

热膜传感器结构轻小、热惰性小、对壁面切应力变化的响应时间较短,因此具有一定的动态测量能力,但传感器动态测量的标定是一个难题。为了考察静态标定结果在进行动态测量时的可靠性,Bellhouse与Schultz[93]开展了理论和实验研究。他们发现静态标定结果可以准确测量低频脉动,但在高频脉动测量方面存在较大误差,而频率阈值则受多方因素影响。

2.4.2 热膜传感器及驱动电路

热膜传感器通常利用多晶硅、金属镍、金属铂等热敏材料,通过薄膜蒸镀、溅射、光刻等工艺附着在聚酰亚胺等柔性基底上,形成柔性膜片形态。相关制造工艺进展见文献[94]。为热膜通入电流并测量发热量的仪器被称为热膜壁面切应力测量仪(文献[95]第5.2 节)。科学家使用的测量仪主要有恒温型[40](constant-temperature anemometry,CTA)与恒压型[96-98](constant-voltage anemometry,CVA)两种。本文仅对两种测量技术的基本原理做简要对比。

热膜传感器作为一枚电阻器连接在测量仪中,其电阻与工作温度有关:在参考温度下(Tref=20 ℃),热膜电阻值为Rf,ref;当电流通过热膜并将其加热后,热膜的电阻升高。当热膜的工作温度为Tf时,热膜的工作电阻Rf为:

这里,αn为热膜金属的温度电阻系数。

在热膜测量中应用最多的是CTA 系统(图8)。CTA 利用带反馈的惠斯通电桥保持电位差ε=e2-e1为零。当壁面切应力发生变化时,置于电桥中的热膜电阻Rf出现改变的趋势,电位差 ε随即出现相应变化趋势:当热膜电阻Rf小于设定值 (R1/R2)Rn时,电势差 ε>0;电势差经过放大以后形成更大的电流i通过反馈回路流经桥路,使热膜升温,其电阻Rf随之增加。与此同时,变阻器R1、R2以 及电阻器Rn的阻值不随电流的改变发生变化。这样,随着电阻Rf阻值的增加,电势差 ε逐渐变小,电桥逐渐恢复平衡状态,热膜电阻也达到设定值 (R1/R2)Rn,其温度(工作温度)为:

图8 恒温热膜测量仪器(CTA)原理示意图Fig.8 Schematic of the constant temperature anemometry(CTA) system used for τw measurements

壁面切应力与通过热膜的电流i(即发热量Q=i2Rf,因为Rf保持不变)存在对应关系,该关系可以通过标定确定。因为热膜温度保持不变,且反馈放大器具有极高的响应频率(~500 kHz),CTA 系统对流速变化响应很快,经良好配平的CTA 能测量200 kHz以上频率的流速变化。

相比于成熟的CTA 技术,CVA 技术出现较晚。一个典型的CVA 系统原理如图9 所示。反馈电路中放大器保持电位差 ε=e2-e1为 零,电势e1与电源电压Vw保持相同。流经热膜的电流为:

图9 恒压热膜测量仪器(CVA)原理示意图Fig.9 Schematic of the constant voltage anemometry(CVA) system used for τw measurements

这里,RL为导线电阻。当壁面切应力发生变化导致热膜温度发生变化后,热膜阻值Rf随之发生改变,进而系统输出电压Vs也 发生改变。输出信号Vs与壁面切应力存在对应关系。

Comte-Bellot 与Sarma[98]对CVA 的技术特点进行了详细的考察,并与CTA 的特点进行了对比,指出:CVA 系统受电磁干扰较小;对质量流量更为敏感(密度与速度乘积);可在实验过程中调整过热比。以上这三个特点使CVA 更适合测量可压缩流动。另外,他们还指出,CVA 模式下热膜的动态响应可以用简单的传递函数来描述,所以可通过软件和/或硬件对传感器在高频段的响应进行补偿。补偿后,系统测量带宽可达470 kHz,大大超过CTA。但是,CVA 使用中涉及到传感器的温变,因为传感器的热惰性(尤其是其附着的基底、墙面的热惰性),其动态响应是一个复杂问题。关于Comte-Bellot 与Sarma 使用的补偿模型的合理性、鲁棒性(普适性)未见来自其他研究组的广泛深入研究。

2.4.3 热膜传感器的应用

因为使用方便,热膜传感器在科研中得到了大量应用。这其中,少部分研究使用了标定后的传感器进行定量测量,更多的研究使用未经标定的传感器,仅利用测量仪输出的原始电压信号来研究流场状态。本小节仅介绍后者。热膜的标定技术及标定的问题将在下一小节(2.4.4)进行讨论。

2.4.3.1 翼型表面边界层转捩

因为出现了大尺度湍流结构,边界层转捩前后壁面的换热强度不同,因此形成的测量仪输出信号形态、强度都不一样。通过观察测量仪输出的电压信号的均方根、高阶矩等统计参数,可以判断转捩位置。Haghiri 等[99]在一个弦长c为0.2 m 的NASA SC0410翼型表面距离前缘-0.135c(下表面)到0.775c(上表面)位置布设了18 个Senflex 92071 热膜传感器,并使用Dantec CTA 进行测量。实验风速为马赫数 0.25~0.85。实验发现,在低速条件下,观察传感器输出电压信号峰值可以确定转捩过程的发展:湍斑刚刚出现时传感器信号中有散布的峰值;湍斑增大后信号遍布尖刺型正峰值;而转捩区的信号则出现明显的正负峰值,且信号均值增大(对应传热强度增大);转捩区下游充分发展的湍流区信号峰值减小且信号均值比转捩区低。

为了发展一种能利用统计量来判断转捩位置的方法,Haghiri 等[99]对比了不同区域传感器输出电压信号均方根值(Erms)及偏度S。Erms代表信号变化幅度的大小:层流区信号的Erms非常小;进入转捩区后,因大尺度湍流结构的影响,Erms快速增长并在转捩区达到最大值;进入湍流区后,湍流结构的尺度逐渐下降并趋于平稳,Erms随之逐步减小,但值依然是层流区的3~5 倍。S值大小代表了信号的猝发强度,实验表明S值对转捩过程更为敏感:S值在转捩区先于Erms快速增加,随后迅速减小;当S值达到峰值时,Erms刚刚开始增大。Haghiri 等[99]认为S峰值位置对应转捩区的开始,Erms峰值位置对应转捩区中心位置,而S值的最低点位置对应转捩区的结束。

Leuckert 等[100]对比了在DLR VA2 翼型上表面安置的热线阵列与一组50 枚Senflex 92071 热膜阵列的测量结果。热线与热膜均使用CTA 测量。热膜位置为 0.15 ≤x/c≤0.4,来流马赫数0.72,基于弦长c的雷诺数为Rec=7.7×106。他们通过谱分析发现,热膜信号可以识别到边界层转捩过程中的TS(Tollmien-Schlichting)波:热线和热膜阵列识别的TS 波频率相同,均 为6~21 kHz;TS 波的流向传播速度为0.37U∞,TS 流向尺度为6.8 mm。他们还使用输出电压的均方根值(Erms)分布来确定转捩点位置(转捩点对应最大Erms值)。

Binns 等[101]将热膜阵列用于帆船船身表面,来测量近壁速度往复度(intermitency),即信号的峰度(四阶中心距,K)。他们利用峰度作为衡量手段:如果是均匀湍流,传热信息为正态分布,峰度为3;如果是不稳定的往复流动,信号“尖刺”较多,峰度大于3[102]。实验发现,热膜信号的形态在边界层从层流向湍流转捩过程中经历3 个不同的阶段:第一阶段为层流阶段,特点是信号平稳、传热强度弱;第二阶段信号出现大幅变化,尖刺型峰值出现;第三阶为湍流阶段,热膜信号正态分布,传热强度高。Binns 等发现,通过观察信号S值,可以有效区分边界层发展的不同阶段。

利用热膜信号可以判定转捩这一特点,Hodson等[103]对航空涡扇发动机低压涡轮定子(LP turbine stator blade)吸力面及压力面边界层的转捩情况开展研究。Hodson 认识到热膜产生的大部分热量没有传给流体,而是通过叶片壁面损失[104],所以测量仪输出的电压信号不能用于定量测量。他提出热膜测量结果是半定量的(semi-quantitative),是“伪壁面切应力”(pseudo wall shear stress)。根据Bellhouse 与Schultz[91]的研究结果(热膜标定曲线中截距B代表壁面热损失),Hodson 等[103]提出切应力与CTA 测量仪输出电压E的关系为:

这里,Eo为没有流动状态下系统的输出电压,其平方值代表壁面热损失(其强度远超自然对流等其他损失)。他们发现E2可以有效代表壁面流动的状态,可用来判断转捩的发生和发展状态。

流体机械内部待测区域通常几何形状复杂,热线传感器容易碰壁并破损。Griffin 与Davies[105]使用Senflex 热膜与Dantec 56C17 CTA 相配合测量近壁流动。他们发现壁面热膜与近壁区热线(探头Dantec 55P11)信号有非常强的关联性,热膜可以代替热线来测量流动近壁区动态特征。Wolff 等[106]则对比了安置在叶栅表面的壁面热膜(Dantec 55R01)与近壁区热线(探头Dantec 55P11)的测量结果。测量仪为Dantec CTA 55M01。他们指出,热膜和热线都能测量近壁区流动动态特征。

Sturzebecher 等[56]对比了NACA0008 翼型上布设的一枚Senflex 9109 热膜与一个近壁布设的热线探头(Dantec 55P15)的测量结果。雷诺数为Rec=1.4×106。研究发现热膜有较低的信噪比。

2.4.3.2 翼型表面流动分离/再附

单个热膜信号的统计量大小可以被用来判定流动的分离与再附位置。Jiang 与Simon[107]对低压涡轮叶栅转捩判断技术开展了研究。他们利用吸力面布设了Senflex SF9501 热膜的PAK-B 翼型进行研究,雷诺数为Rec=5×104。利用CTA 输出电压信号的偏度S值作为流动分离判据,他们对比了网格湍流及圆柱尾流湍流对叶栅转捩的影响。

Chabert 等[108]把16 枚Senflex 热膜传感器安装在NACA4412 翼型下游的舵面模型上。流动雷诺数为6×105≤Rec≤3×106。他们指出:当流动在翼型表面发生分离后,热膜信号的偏度与峰度都急剧提高。他们还提出了偏度大于0.5 及峰度大于3.5 的流动分离的判定标准。

Liang 等[109]在平面叶栅风洞的叶片上布设了32 枚Senflex 热膜来研究钝体尾流对低压涡轮边界层发展的影响。他们假设壁面切应力小的位置为时均分离/再附位置,并利用CTA 输出电压平方值E2的局部低值来判断分离/再附位置。关于该方法的有效性,其他分离/再附流动的传热研究提出了相反的看法。有实验表明[110]:分离/再附区域的传热强度大,E2值比其他区域高。

Packard 与Bons[111]选取NACA64 系列某一翼型,在距离前缘不同位置处布设了3 枚Senflex 9902热膜,并利用TSI IFA300 CTA 进行测量。流动雷诺数Rec=6.4×104。他们通过3 个热膜(x/c=0,0.2,0.4)信号来判定分离位置的实时变化,进而形成开启或关闭位于前缘的分布式微型射流的决策,进行流动控制。因信息很嘈杂,他们不得不使用一系列手段处理信号,包括分段、去平均、计算Erms等。在另一个尝试中,他们利用距前缘x/c=0 .4 位置热膜的Erms大 小作为判断是否开启激励的判据:如果该值大于某阈值,激励器开启;反之则关闭。文中指出,该方法取得了一定的控制效果。

多个传感器信号之间的关系也可以被用做判断流动分离/再附的判据。Ansell 与Bragg[112]在一个NACA0012 翼型上开展了分离流再附点位置测量实验。翼型迎角5°,前缘设有凸起物模拟结冰。流动的雷诺数为Rec=1.8×106。32 枚热膜传感器被布设在0.39 ≤x/c≤0.57区域内。他们强调,一个旋涡若在两个相邻的传感器之间再附,会在两个传感器信号之间形成强的负相关性。所以搜寻信号在某时段内最大负相关系数可以判读该时段内的再附位置。将数据分成很多小段,小段之间进行互相关计算。通过缩小时段长度,获得了近似“实时”的再附位置。他们对比了利用这种方法获得实时再附位置的均值与壁面油流测量结果,认为该方法是可行的。

Stack 等[113]利用一个表面布置30 枚热膜的LRN(1)-1010 翼型研究了流动分离/再附点的判定方法。流动雷诺数为 0.5×105≤Rec≤3×105。他们提出了低频信号相位差的办法:如果两个传感器信号互谱低频区域的相位差为180°,那么分离发生在这两个传感器之间。Meijering 与Schröder[114]将 20 枚热膜传感器布设在DALVA-1A 翼型上表面0.49 ≤x/c≤0.77区域内。实验中来流马赫数为0.65,对应雷诺数为Rec=2.4×106。他们使用了Stack 等[113]的方法来判断层流分离泡位置。

相对于其他动态测量手段,壁面热膜在研究俯仰-浮沉翼型等非稳态流场中更具使用便利性。Rudmin 等[115]研究了以0.025 Hz 频率、在-6°~6°迎角之间做俯仰振荡的NACA0012 翼型的表面切应力变化规律,流动雷诺数 0.5×105≤Rec≤1.3×105。他们发现,利用Stack 等[113]提出的方法可有效地测量非稳态条件下流动的分离/再附点位置。

热膜测量的信号可以利用小波分析等方法进行深入分析。Miau 等[116]利用小波分析研究了圆柱表面热膜阵列的信号,流动雷诺数Rec=1.7×104。该热膜为自制,金属镍层厚度约为0.1 μm。探头采用真空蒸镀的方式制造,电阻约200 Ω,连入CTA 测量仪进行测量。通过小波分析,Miau 等指出测量信号包含两种主要时间尺度:其中高频部分与涡脱落相关,低频部分与回流区分离点位置低频周期性变化有关。

壁面热膜还被应用在分离流动的控制实验中。Shaqarin 等[117]利用一组3 枚置于分离区的Senflex热膜来判断分离区的状态,以形成策略控制边界层分离。他们使用AALab 公司AN-1003 CTA 驱动热膜。热膜的实时输出信号被发送给一台实时控制器,形成策略后再驱动22 个微射流进行控制。实验对比了不同开环控制策略取得的效果。

2.4.3.3 其他应用

热膜信号可以判断激波出现的位置。Haghiri等[99]在风洞内研究了布设在有激波翼型表面的热膜信号。他们发现激波对热膜信号有明显的影响,但他们没有给出有效的参数化研究结果。热膜传感器在飞行器移动测试平台上也得到了应用。Moes 与Sarma[118]使用热膜阵列来测量一个做俯仰运动的NACA0021 翼型的上表面切应力。该翼型被安放在F15B 飞行测试平台上。测量发现,位于激波下游热膜的输出值最低,他们猜测激波诱发了一个回流区,降低了本地传热强度。

热膜信号还可以用来判断机翼前缘驻点位置。Mangalam 与Davis[119]将Senflex 传感器阵列粘贴在F15B 实验飞机机翼前缘。通过对比实时壁面切应力信息,实验获得了前缘驻点位置的实时变化,进一步可由此推算出动态迎角的变化,并预测动态升/阻力。他们还在NASA 跨声速动态风洞(transonic dynamics tunnel,TDT)中进行实验,验证了动态驻点变化与机翼根部弯曲扭矩之间的关联。他们指出,热膜阵列将是研究气动弹性问题的重要工具。

2.4.3.4 干扰

热膜在复杂电环境中使用时会受到干扰。Rethmel等[120]在一个NACA0015 翼型上使用了一组Senflex热膜阵列与CVA 配合测量壁面切应力。研究目标是考察等离子激励器的流动控制效果。流动的雷诺数为Rec=1×106。因为翼型前缘驻点位置变化会引起传热出现大幅变化,他们利用位于压力面上距前缘0.11c位置的热膜传感器的信号来判断驻点位置的变化,并依此开展了带反馈的闭环开关控制。他们发现等离子体放电对热膜测量形成了干扰。他们尝试仔细屏蔽所有导线,并使用了多点中值滤波等工具进行信号处理,但噪声信号依然湮没了流动信号。

2.4.4 标定技术及存在的问题

壁面切应力 τw与 热膜传感器的电压信号E之间的关系可以通过静态标定来确定。静态标定一般是,在一个能改变且能精确测定 τw的区域布设热膜,并测量其输出电压E,然后对与E2进行线性拟合。热膜的静态标定分为两大类:原位标定及专用设备标定。

原位标定(In-Situcalibration)指的是传感器在使用位置上安装好之后,直接利用其他手段读取传感器本地切应力进行标定。Whalley 等[121]使用一枚丹迪55R46 热膜探头(表面有10 μm 厚的石英镀层)及CTA 来研究转捩槽道流动中低壁面切应力事件的动态特征。他们利用槽道的时均压降与时均切应力的平衡关系来标定热膜。因为热膜标定与测量在同一位置,该过程为原位标定。Whalley 等[121]把大量测量数据分类平均,得到了几个典型事件对应的壁面切应力变化。

Desgeorges 等[122]利用热膜阵列测量圆柱绕流(圆柱直径d=100 mm)。流动雷诺数为3×104≤Red≤1.1×105。他们利用热线测量了圆柱周围一个位置的速度分布,获得本地时均壁面切应力并将此位置作为标定位置。通过转动圆柱,依次将热膜转到该位置进行标定。因热膜附着位置没变,所以该标定也是原位标定。

Long 与White[123]在NACA0018 模型表面布设28 枚Senflex 93 021 热膜,并使用CVA 进行测量。流动雷诺数为 8.4×104≤Rec≤7.4×105。他们使用一只外径为0.36 mm 的Preston 管对热膜进行原位标定。他们发现,当来流温度发生变化时,标定结果变得不再可靠。

专用标定设备通常是一个可以测量静压变化的长管或槽道。当管内流动进入充分发展阶段后,侧壁静压压降与壁面切应力形成平衡,这样测量静压梯度即可方便、准确地获得管壁切应力。该方法被广泛使用,相关综述可见文献[124-125],本文不再一一列举。

热膜传感器的标定,尤其是使用专用设备标定,存在一系列严重的问题。首先,热膜在标定设备上粘贴以后,无法方便地取下并重新粘贴在测试壁面上,取下过程有可能损坏热膜。其次,标定设备壁面的材质与实验壁面不一定相同,基底导热损失情况因此也会不同,使标定结果不再可靠。最后,也是最严重的问题,标定温度与实际实验温度难以保证绝对一致,多次标定可能产生多种不同的标定结果,标定结果不唯一降低了该方法的可信度。

Hao 等[126-127]使用了表面独有派瑞林绝缘层的国产NWPU(西北工业大学)热膜传感器来研究破碎波对水槽底部切应力的影响。他们发现,热膜测量结果受到温度变化的明显影响,因此需要对热膜在多个温度下进行标定。标定结果显示:在 τw=1.0 Pa条件下,当水温从18.4 ℃升至25 ℃,传热会变化25%左右。热膜传感器的“温漂”问题非常严重,将影响测量结果精度,使标定结果变得更加不可靠。

关于热膜传感器的标定不唯一及测量不可靠问题,Naughton 与Sheplak 在综述文献[9] 中进行了详细的论述。通常固体壁面的导热率大大高于流体的导热率(例如,铝的热导率为237 W/m·K,而空气的热导率仅为0.023 W/m·K),所以热膜产生的热量大部分通过基底以导热的形式传给壁面(见图7),且传走的这部分热Qs与很多因素有关,包括壁面切应力大小、热膜工作温度、来流温度以及向基底材料的导热率等。任何微小的干扰都会对测量仪输出造成影响,影响的幅度远超壁面切应力信号大小。他们列出的具体影响因素包括:

1)热膜的标定结果具有不确定性,不同的热膜工作温度会产生不同的标定曲线;

2)因环境温度、墙面温度变化等问题,热膜传感器的输出信号会发生漂移;

3)热膜测量切应力的灵敏度随Qs增加而下降[128]。动态灵敏度的变化尤为复杂,难以确定。这样,稳态标定结果难以应用于动态测量。

在进行详细考察后,Sheplak 等[129]指出,与温漂相关的测量误差、难以获得唯一的标定结果、与热损失相关的低动态灵敏度是限制热膜实用化的主要因素。至今,热膜更多地被用在定性测量方面,而非定量测量。

2.4.5 提高热膜可用性的方案

热损失使测量结果变得非常不可靠,限制了其应用。目前为止,出现了一系列不同的技术方案来提高热膜的可用性。具体包括如下方案。

2.4.5.1 创新标定方案

为了应对环境温变,Sarma 与Moes[130]在风洞内先标定热膜传感器的灵敏度(式9 中的斜率A),在现场(NASA Dryden 飞行试验中心的12 m 长试验车顶板)使用前再标定对应壁面热损失强度的截距B。这一方法基本思路与Hodson[104]的相似,方法假设了有、无流动两个状态下热损失是相同的。这一假设没有经过严格论证,虽然在一定程度上修正了部分热损失,使方法具有一定的工程意义,但本质上不太可靠。

2.4.5.2 测量结果修正(补偿)

热膜测量的不确定性与来流温度变化有很强的关联。因此,科学家通过测量来流温度,并建立传热模型来补偿热损失。Jiang 等[131]则提出了硬件补偿办法。他们对比了温度变化0.7 ℃前后有无补偿的测量结果,发现有补偿的测量对温度变化不敏感。

为了消除环境温度变化影响,Nagaoka 等[132]记录了壁面切应力随温度变化的规律,并进行了线性拟合,并提出了修正方法。与Nagaoka 等[132]的思路相似,Hao 等[126]在多个温度上对热膜进行了标定,在实际使用过程中采用查表的方式使用环境温度对应的标定曲线来获得壁面切应力。

Sarma 与Moes[130]为热膜传感器与CVA 测量系统建立了一套测量方法。通过多个数学模型、频繁开关桥路等方法测量热膜的动态响应,并估算热膜的冷态电阻、输入/输出传递函数等参数,实现了动态的热损失补偿,并计算出补偿后的壁面切应力。利用Sarma 与Moes[130]的 方 法,Long 与White[123]开 展 了翼型表面切应力的研究。实验中,他们改变了壁面温度,试图标定因为壁面温度变化引起的热量损失。他们发现,壁面温度变化在11 ℃以内时补偿方法有效,但超过12 ℃则失效。

补偿技术有一定效果,但还存在几个未解决的问题。首先,热膜测量不确定度不仅与来流温度有关,壁面温度变化对不确定度的影响更大。因为涉及到热膜对壁面的局部加热,壁面温度的变化难以量化。换言之,通过测量来流温度无法准确判定热损失情况。其次,用来补偿的数学模型的合理性也未经过广泛论证。

2.4.5.3 被动隔热

向基底传热量Qs是影响热膜测量精度的最主要因素。减小Qs强度使之趋近于零是提高热膜可用性的重要方向。科学家们开展了一系列研究,试图降低Qs。

首先,科学家们选择低导热系数材料作为热膜传感器的基底材料。Mehmood 等[133]对基底材料进行了深入总结,发现基底材料主要包括陶瓷与高分子材料两种。其中陶瓷材料以玻璃为主[134],高分子材料则以聚酰亚胺为主[122,135-137]。在柔性基底材料中,聚酰亚胺(polyimide,PI)的导热率较低(导热率k=0.12 W/mK),是铝导热率的0.05%,是常用基底材料硅橡胶(PDMS)导热率的67%,是聚对苯二甲酸乙二醇酯(PET)的86%。尽管如此,聚酰亚胺材料的隔热能力依然有限(因为其导热率是空气导热率的5 倍)。Sun 等[138]对以聚酰亚胺柔性膜为基底的热膜传感器在水中进行了标定。标定结果显示有很大的截距B(见公式9),说明聚酰亚胺无法完全隔离热损失。因为空气热导率大大低于水的热导率,隔热层在水中测量隔热效果不佳,在空气中测量时隔热效果更差。

为了进一步实现有效隔热,科学家在热膜及基底材料下设置了一个真空方腔[139-141](见图10)。Huang等[142]的实验发现:在真空方腔的隔热作用下,热膜传感器的特征响应时间从72 ms 降低到5 ms,测量灵敏度也增长了10 倍左右。Breuer 等[143]在硅基基底下方通过刻蚀加入了一个真空腔体。他们发现有真空腔传感器的功率与特征时间分别为8 mW 与1 ms,而无真空腔传感器的参数分别为42 mW 与7 ms[144]。但是Sawada 等[136]通过实验发现热膜下的腔体没有有效消除标定曲线中的截距,热膜的导热损失依然很大。这说明隔热腔虽能减少向壁面传热、提高动态响应灵敏度,但不能消除导热损失。

2.4.5.4 提高热膜工作温度

为了减少来流温度变化对传热量的影响,Ruedi等[145]提高了热膜的工作温度。这样,来流温度变化引起的温差(工作温度与来流温度之差)变化幅度减小。该方法虽然取得了一定效果,但无法“治本”,没有解决全部问题。大量的热损失使实验结果有很大的不确定性。另外,增加热膜的工作温度后影响热膜的寿命,使之更容易损坏。

2.4.5.5 主动隔热

热膜测量的不确定性与壁面热损失有较大关系。与使用缺乏证实的数学模型去修正实验结果相比,更合理的解决办法是主动消除热损失,直接“治本”。Etrati 等[146-147]通过数值模拟的方法证实:在热膜传感器下方加入一个温度与其相同的加热器可实现有效“热封闭”。Ajagu 等[148]发展了一种双加热器热膜传感器。该传感器由一枚热膜与一枚钨丝热线两个敏感单元组成。两个敏感单元都在恒温模式下以相同温度工作。热线作为防护加热器(guard heater)安置在热膜之下,其作用是为热膜创造一个绝热的底部边界条件,使其免受墙面温度变化的影响。他们通过实验对比了该传感器的性能,发现加热器可以有效降低热损失:标定曲线截距B的大小仅为无加热器情况的15%。实际上,因为设定温度的精度有限,标定曲线显示出加热器的温度超过了热膜温度,标定曲线的截距B为负值。

Osorio 与Silin[149]利用金属镍真空沉降及刻蚀的方法加工了热膜传感器,并在传感器下方添加了一个加热器。他们利用恒温热线电桥来为传感器及加热器供电,并保持二者工作温度一致。尽管原理先进,但他们实验发现热膜标定曲线依然存在很大的截距,说明该技术没有有效地隔绝热损失。

Ajagu 等[148]、Osorio 和Silin[149]的实验虽然失败了,但他们的尝试提供了一个可行的思路。两项研究失败的原因很可能是热膜温度与加热器温度不严格一致。其中温度设定存在较大的不确定性。温差的不确定性也导致了较大的热损失/获得量。

针对主动隔热技术存在的设温精度不够问题,Liu 等[150-152]及刘玄鹤[153]提出一种基于双层热膜的主动隔热技术。该技术利用一对几何形状相同,工作温度相同的金属膜作为敏感单元。两层金属膜之间用绝缘材料薄膜隔开,形成“三明治”结构。他们开发了一系列相关技术,不仅实现了可靠隔热,还发展了不需要标定的“免标定”壁面切应力测量技术。因“三明治”热膜为本文核心部分之一,所以在下一节单独论述。

3 双层热膜测量技术

Liu 等[150-153]提出的双层热膜主动隔热技术有效地消除了壁面导热损失。该方法是局部摩阻间接测量法的一种,本节将围绕该技术进行综述,依次介绍传感器、恒温热膜测量仪以及验证实验方法及结果。另外,还将介绍基于双层热膜传感器发展的“免标定”壁面切应力测量技术的原理及验证实验结果。

3.1 “三明治”双层热膜传感器

双层热膜传感器(见图11)由两个宽为22.0 mm(展向)、长为1.75 mm(流向)、厚度为2 μm 的金属镍膜以及一片40 mm 长、40 mm 宽、25 μm 厚的聚酰亚胺绝缘膜组成。尺寸相同的两片金属膜分别被粘贴在聚酰亚胺基材的上下两侧相同位置上。粘接完成后的传感器实际厚度为 45 μm。每支金属膜的左右两侧利用锡焊与两根直径0.1 mm 漆包线连接。更多的传感器制备细节见文献[154]。

图11 双层“三明治”热膜主动隔热原理示意图[153]Fig.11 Schematic of dual-layer hot-film sensor[153]

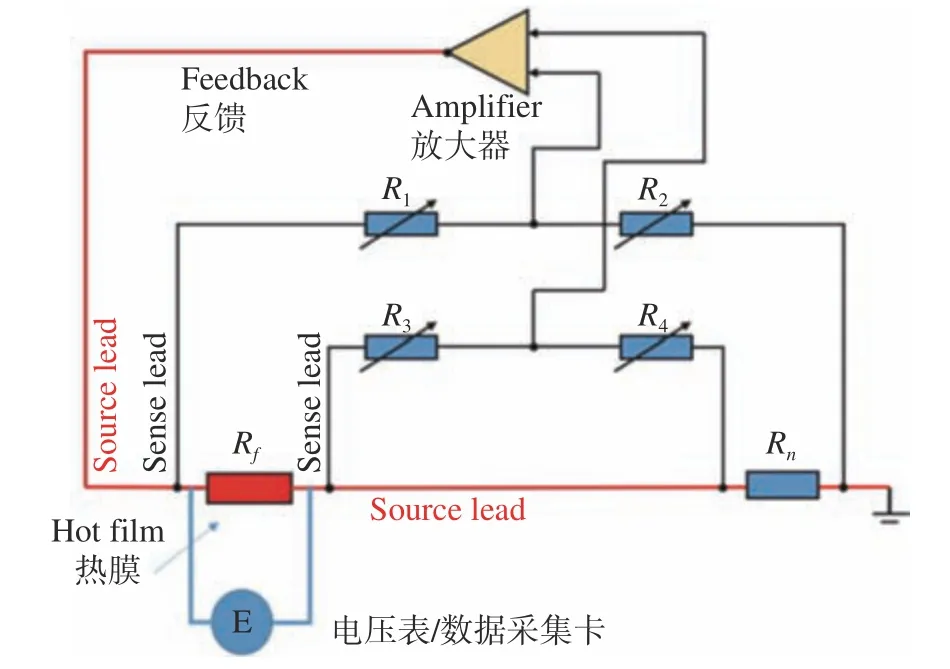

3.2 基于双臂“开尔文”电桥的恒温热膜测量仪

双层热膜传感器需要与之相配合的仪器来实现设定上、下两膜的工作温度(Tu与Tl)并测量上膜产生的焦耳热(焦耳热为电流通过导体产生的热量,下角标小写字母u 和l 分别代表上层和下层热膜参数)。为了实现隔绝上层热膜的热损失,仪器需要能够精确设定上、下膜工作温度,保证二者温度相等(Tu=Tl)。以往绝大部分使用CTA 系统都采用基于惠斯通电桥的测量仪。为了提高设温精度,Liu等[150]使用四线制法来设定并测量热膜电阻。后来他们[151]又发展了双路开尔文电桥的恒温热膜测量仪(见图12)。每个热膜被置于一路独立工作的测量仪中。通过热膜的电流将其加热,提高其温度与电阻。他们通过调整电阻R1-R4、Rn的阻值实现了精确设定热膜的工作电阻(即工作温度):Rf=(R2/R1)Rn。

图12 双臂开尔文电桥恒温热膜测量仪原理示意图[153]Fig.12 Schematic of a four-armed Kelvin-bridge CTA for one of the two films in a dual-layer hot-film sensor[153]

双臂(两对引线)开尔文电桥排除了导线电阻的干扰,对热膜工作电阻的设定精确度优于阻值的±0.2%(见Bell[155]第7.4 节),大大高于惠斯通电桥恒温测量仪的设定精度。为了获得更好的热膜设温精度,Liu 等[151]在电桥内部使用高精度(不确定度均为阻值的±0.01%)变阻器及电阻。热膜的工作电阻的设定精度达到其阻值的±0.02%。在一个典型情况下(τw=0.5 Pa,热膜与来流温差 ΔT=Tu-To=60 ℃),上下膜温差不确定度小于±0.15 ℃,导热损失Qs的不确定度小于0.025 W,约占热膜总发热量的5%。

3.3 隔热有效性的实验验证

为了验证双膜传感器是否能够阻断导热损失,Liu 等[151]将双热膜传感器放置于长圆管的出口处(见图13)。该处壁面切应力可变,且易精确测量。他们在一系列不同的壁面切应力以及热膜工作温度下测量发热量,并将双层热膜的实验结果与单层热膜(双层热膜传感器仅上层热膜工作,下层膜不工作)的实验结果做直接对比。图14 为不同膜温(ΔT=Tf-To)条件下发热量Q/ΔT与的关系,即热膜的标定曲线。在范围内,双层热膜传感器严格符合经典的1/3 次方理论,其中截距B几乎为零,表明双层热膜基本消除了壁面热损失。当下层热膜不工作时,截距B变得非常大,斜率也小于双层热膜数据的斜率,表明单层热膜传感器的测量灵敏度要逊于双层热膜传感器。

图13 双层热膜隔热效果测试实验中的传感器照片[151]Fig.13 Picture of a dual-layer hot-film sensor attached at the exit of a long pipe[151]

图14 双层热膜隔热效果实验结果,★为单层热膜结果[153]Fig.14 Calibration results for a single-film (★) and results for a dual-film sensor under different working temperatures[153]

Sun 等[156]与Yan 等[157]利用MEMS 技术加工并测试了双层热膜传感器。他们使用基于惠斯通电桥的CTA 作为测量工具。实验均发现在下层热膜的隔热作用下,上层热膜的测量灵敏度都有了显著的提高(增加50%~110%)。

3.4 传热与壁面切应力的无量纲关系

参照文献[89,90,151] 中的理论分析结果,Liu等[151]将图14 的实验数据以无量纲形式展示出来(见图15)。当Reτ≥40时,实验数据与理论值(即吻合很好。实验数据对应的常数c≈0.9,略大于Ludwieg 的理论结果0.807[90]。

图15 热膜传感器发热量与壁面切应力之间的无量纲关系[153]Fig.15 Distributions of the normalized heat transfer rate at different normalized τw[153]

Liu 等[151]、刘玄鹤[153]也开展了理论研究。他们使用二次曲线来描述热边界层的温度分布(Ludwieg的温度分布曲线为相似曲线,不是多项式曲线)。在此之外,他们还假设:热膜传感器温度均匀分布;热膜传感器上方的热边界层厚度小于黏性底层厚度;自然对流换热强度远小于强迫对流换热。根据这几个假设,他们求解了热边界层内的动量及能量方程,计算结果c≈0.91,与实验结果基本吻合。他们认为二次曲线能更好地描述温度边界层内的温度分布情况。当Reτ≤40时,实验数据不符合经典1/3 次方理论,他们推断这可能与小壁面切应力情况下的自然对流换热强度变得不可忽略有关。

3.5 壁面切应力的免标定测量技术

根据在Reτ≥40 条件下发热量Q/ΔT与之间的无量纲关系,以及该式的有量纲形式

Liu 等[151]、刘玄鹤[153]提出利用发热量Q/ΔT来估算τw的新测量方法。该方法无需提前标定热膜,仅通过测量上层热膜的发热量Q以及热膜与来流之间的温差 ΔT,根据流体物理性质及热膜尺寸即可计算 τw。图16 是免标定方法得到的壁面切应力测量值与真实值的对比,可见测量值与真实值非常接近。尤其是当温差ΔT=80 ℃时,二者差距微乎其微。实验结果表明,免标定方法可以有效测量切应力,测量的灵敏度约为1.9 V/Pa。

图16 “免标定”切应力测量结果与真实切应力的对比[153]Fig.16 Comparisons of the true τw with those obtained using the calibration-free methods[153]

基于双层热膜传感器的免标定壁面切应力测量方法具有两个明显的好处:首先,该方案不需要标定,使用便利性得到了很大提高;其次,因为温差ΔT与发热量之间的线性关系,该方法通过实时测量来流温度计算壁面切应力,所以切应力结果对来流温度变化不敏感。综合以上优点,本文作者认为双层热膜的免标定方法解决了以往科学家提出的限制热膜法得到推广的主要障碍[9,129],使MEMS 热膜在实用化方向上迈出一大步。

3.6 方向灵敏度

除了壁面导热损失这个被深入研究过的问题,热膜测量还有一个鲜为讨论的困难—方向灵敏度问题。壁面切应力的幅值与方向变化都会对传热造成影响:当切应力的幅值减少时,传热强度会相应减少;当切应力与热膜的夹角α> 0°时(见图17 内嵌示意图),传热强度也会减小[128,158]。这一现象给切应力测量带来了困难,即,无法通过传热强度的变化准确判定切应力的变化。

图17 切应力方向变化对热膜发热量的影响[153]Fig.17 Effect of the τw direction on the heat transfer[153]

当壁面切应力与热膜的夹角α> 0°时,切应力在热膜上的法向(沿热膜短边方向)分量 τwcosα与切向(沿热膜长边方向)分量 τwsinα对传热有不同贡献。McCroskey 与Durbin[128]认为热膜的角度灵敏度问题与热线的角度灵敏度类似。热线的发热量仅与有效速度这一个参数有关,。这里,V为来流速度大小,α为速度与热线中心平面夹角,系数k为衡量沿金属丝方向(切向)速度分量对传热的贡献量,其值约为0.3[40,159-161]。McCroskey 与Durbin[128]提出有效壁面切应力为

这里,系数k表征切向速度分量对传热的贡献量。McCroskey 与Durbin[128]通过实验发现其值约为0.3,与热线的值相同。

针对展向分量对传递的贡献问题(即k值大小问题),Liu 等[152]、刘玄鹤[153]提出了不同的看法。他们首先开展了理论研究,沿壁面切应力方向(壁面流动方向)为微小金属片的传热问题建立了动量和能量方程,其求解过程与文献[90,91,151]类似。理论分析结果表明,传热与壁面切应力大小及方向的关系为:

所以,热膜测量的有效壁面切应力为 τw,eff=τwcosα。对比式(15),可得到沿热膜的切应力切向分量的贡献为零的结论,即k=0,推翻了McCroskey 与Durbin[128]的结论。

Liu 等[152]、刘玄鹤[153]开展了实验研究来验证所提出的方向灵敏度问题。他们在直流闭口风洞实验段侧壁转台中心上贴上一枚双热膜传感器,来流速度18 m/s,测量点时均壁面切应力为τw=0.73 Pa。他们发现,cos1/3α在一定偏角范围内(±60°)与实验数据相符(见图17),理论解(式16)可以有效代表传热与切应力矢量的关系。

3.7 壁面切应力矢量测量

目前,热膜的矢量测量方法几乎是空白领域。仿效X 型双丝热线速度矢量测量方法,Sumer 等[158]将一对热膜传感器放置在水槽底板,这对热膜传感器相互垂直且位置相近。通过在不同偏角条件下标定两个热膜传感器的输出值,使之获得解算壁面切应力大小和方向的能力。这一初步尝试的结果证明了该方法具有一定的可行性。但因方法复杂且标定结果不太可靠(因壁面热损失等原因),所以该方法没有得到推广。

Liu 等[152]、刘玄鹤[153]利用他们发现的方向灵敏度(式16),提出了使用一对双层热膜的免标定壁面切应力矢量测量法。一对尺寸完全相同、工作温度相同、垂直放置的双层热膜在切应力(大小为 τw,方向为 β,见图18)的作用下会产生不同的热:

图18 一对V 形布置的双层热膜传感器测量壁面切应力矢量原理示意图[153]Fig.18 Schematics of a pair of V-shape-positioned dual-layer hot-film sensors for two-component τw measurements[153]

这里系数A综合了式(16)中常数c、流体性质、传感器尺寸等参数。求解该线性方程组可得:

这样,仅通过测量两传感器的发热量Q1与Q2,即可得到τw与β。Liu等[152]在一台风洞侧壁的转台上开展实验,发现该方法当β在±15°范围内可有效使用。

3.8 “免标定”壁面切应力测量技术的局限性

基于双层热膜的“免标定”壁面切应力测量方法推进了热膜传感器的发展。但是,该技术还有很多问题亟待研究。这些问题包括动态测量问题、传感器制备问题、传感器污染问题等。

3.8.1 动态测量问题

Liu 等[150-153]通过理论及实验研究证实了双层热膜可以消除导热损失,实现壁面切应力的大小和方向的有效测量。但是Liu 等对动态测量问题没有开展研究,仅通过方波测试发现热膜的响应频率约为200 Hz。王昊[154]利用一部合成射流激励装置周期性扰动热膜上游边界层来改变壁面切应力,通过对比热膜及近壁热线的切应力测量结果,他发现热膜对频率小于100 Hz 的切应力扰动的响应幅度(功率谱在激励频率上的幅度)较大,基本与近壁热线的测量结果类似,但对200 Hz 扰动的响应幅度仅为热线的1%,并且300 Hz 的响应更低,仅为热线的0.1%。

双层热膜的低频响问题可能主要由两个因素造成。首先,Liu 等使用的热膜为手工制作,敏感单元体积比Senflex 热膜敏感单元大2 个数量级以上。大的体积对应大的热惰性,所以特征频率低。另外,上下两层热膜距离很近,造成两个CTA 之间形成动态的耦合关系,即,两个本该独立工作的CTA 实际并不完全独立。

目前,还没有对这种耦合关系开展研究,也没有降低耦合强度的方案。这些有待于后期进一步研究完善。

3.8.2 小壁面切应力的测量精度问题

3.8.3 可压缩流动测量问题

因受原理限制,现阶段免标定的切应力测量方法仅限于来流温度均匀分布情况下使用。只有这样,近壁区流体的温度可以方便、准确地测量。超声速流动中,尤其是高马赫数流动中,近壁区域流体摩擦引起的动能耗散产生了一定热量,近壁区域温度分布复杂,免标定方法无法直接应用。将免标定壁面切应力测量方法推广至有气动加热的边界层上存在很多困难。解决这些困难需要原理及技术创新。基于恒流电桥的“冷膜”来测量近壁气流温度是可能的出路之一。只有可靠的测量近壁气流温度,才能进行壁面切应力测量。另外,双层“冷膜”还可以有效地测量气动加热形成的壁面热流密度。同一个传感器在不同工作模式下可以测量热流密度及壁面切应力是非常吸引人的,值得科技工作者去努力。

3.8.4 传感器制备问题

如前所述,Liu 等[150-153]使用的双层传感器为手工制作,个体差异较大。刘玄鹤[153](文献第6.3 节)发现传感器个体差异是测量不确定度的最主要贡献因素。这意味着,如果该传感器能够实现工业化的精细加工,测量精度将大大提高。

Sun 等[156]利用MEMS 技术加工双层热膜传感器。他们先利用磁控溅射将1 μm 厚的金属镍层附着在聚酰亚胺基底上;进而,将3.5 μm 厚的派瑞林(一种高分子绝缘材料)通过真空蒸镀附着在金属层之上;然后,将第二层1 μm 厚的金属镍溅射在派瑞林层上;最后,通过光刻等技术刻蚀出传感器外形轮廓。Sun 等[156]采用的加工技术先进,但验证实验结果显示传感器并没有实现完全隔热。其原因可能在于设温电路不够精确以及派瑞林绝缘层厚度有限,在设温精度条件下热阻过低,无法实现有效隔热。双层热膜的加工技术还有很大的提升空间。近年来国内外MEMS 加工技术快速发展,各类高精度加工设备也有普及趋势。可以预见,很快会出现低成本、高可靠性的双层热膜传感器加工技术。

3.8.5 污染、老化问题

测量运载工具壁面切应力的热膜传感器暴露在空气中,容易被灰尘、雨雪等物质污染,其表面也容易被氧化。氧化层及附着物层会改变传热特性,使免标定测量方法失效。污染物附着后,可以将其清理干净。清理后的传感器可正常工作,这是热膜法相对于微型天平测量法的重要优点之一(污染物附着在微型天平的缝隙后基本无法清理)。然而,热膜表面的氧化问题较难处理。为了降低氧化速率,实践中需尽量减小工作温度。但较小的工作温度会带来较大的测量误差。所以,具体参数设置方案需要在实践中加以权衡。

另一个解决氧化问题的方法是为传感器添加一层涂层隔绝空气。但涂层隔绝空气的同时也隔热。涂层不仅降低了传感器动态特性,也使传感器表面与上层热膜之间出现温差。这样,免标定的测量方法不再适用。王昊[154]对绝缘层的性能问题做了系统的分析和测试,并提出了解决该问题的办法。他对涂层传热进行建模,假设涂层内温度线性分布,利用他的模型可实现免标定测量。但引入新的模型增加的方法的不确定度,也降低了方法的鲁棒性。

3.8.6 水下测量问题

表面有绝缘膜的传感器可用于水下测量。受加热电流强度限制,水下热膜工作温度通常很低。较低的工作温度限制了测量的精度。王昊[154]发现:壁面切应力为3.0 Pa 的条件下,水下传感器通过2 A 的加热电流后温升仅为5 ℃。文献[154]给出的测量精度为测量值的±4.0%,但其研究的壁面切应力范围(0.7~2.4 Pa)及场景(圆管流动)非常有限。水下测量技术还需要进行深入研究。

综上所述,双层热膜传感器及免标定测量方法与实用化壁面切应力测量还有一定距离。

4 总结与展望

科学家和工程师希望获得一种能够方便、可靠、经济地监测运载工具黏性摩阻的工具,到目前为止仍未实现。与温度、压强等其他关键参数相比,壁面切应力测量技术的实用化进展缓慢,依然有很多问题需要解决。

本文综述了现有的壁面切应力测量方法,重点关注那些曾经在运载工具上使用过的方法。综述发现,各个方法都有自己的优点,也存在阻碍其实用化推广的缺点。测量精度与实用性之间存在矛盾:精度高、抗干扰的方法往往使用过程复杂,难以安装与维护;而结构简单、方便使用的方法则易受到多种因素的干扰,难以实现可靠的测量。使用者选择方法时需要根据自身的需求(包括测量条件、精度要求、频响范围等)在这两种因素之间进行权衡、取舍。

选择方法的基本思路如下:

第一,如果用户仅需要时均切应力,且来流方向已知,在边界层内布设全压管(Preston 管)是最常见的方法。但该方法无法实现矢量及动态测量,在小切应力(受限于压强传感器分辨率)和大切应力(测压管相对于边界层厚度过大)条件下都会有较大误差。布设传感器时对待测表面的破坏也限制了该方法的应用。

第二,对于保持待测表面完整性要求高的应用可采用基于视觉的测量法,比如油膜法。油膜法可实现全场切应力矢量测量,但它便利性有限。现阶段没有为待测表面自动加油的技术,所以该方法提供的数据量非常有限,也无法实现动态测量。

第三,热膜法不需要破坏待测表面,具备动态及矢量测量能力,使用便利性相对较好,有商业化产品供采购。因为以上优点,热膜法在实验室内外得到了大量应用。但因壁面导热损失导致热膜法测量结果不可靠:传感器产生的大部分热量以传导的形式通过壁面损失,微小的壁面导热变化都会对壁面切应力测量造成巨大的影响。近年来,Liu 等[150-153]发展的双层热膜技术将热损失限制在总发热量的5%以内,并发展了直接使用上层热膜的发热量计算壁面切应力的“免标定”测量技术。这些进展都促进了热膜测量的可靠性(无温飘)和便利性(免标定)。本文对该技术进展做了详细的综述。但目前该方法还不完善,在动态测量、传感器制备、污染等方面存在亟待解决的问题。不过这些问题对于现代MEMS 加工技术来说不是难题,常规技术即可制备高可靠性的双层热膜传感器。然而,较小的预期市场限制了MEMS 加工企业对该技术的兴趣。因此如何引导有关企业参与发展切应力传感器制备技术将是双层热膜传感器实用化的一个关键点。

综上所述,以双层热膜技术为基础的实用化壁面切应力测量技术在原理上是可行的。我们对于该技术实现实用化壁面切应力测量是乐观的。我们期待不久的将来,工程师能像用热电偶测量温度一样使用双层热膜传感器,方便、可靠、经济地进行摩阻测量。

致谢:双层热膜传感器及免标定测量方法的研究始于本文第一作者曾领导的大连理工大学航空航天学院空气动力学实验室(2011.1–2020.5)。多名研究生参与了该工作:刘玄鹤开发了开尔文电桥恒温热膜测量仪等电子设备,并设计了双层热膜传感器加工工艺;王昊改进了传感器工艺并制作了所有的传感器,他还搭建了水流长管测试设备,并执行了本文涉及的大部分实验;李卓越设计、搭建了空气长管测量设备,并执行了初期测量工作。在该方法的开发过程中得到了天津大学姜楠、北京航空航天大学潘翀、中船重工702 所刘建华、中航工业626 所王猛、上海博军机电谢珏等教授/经理的指导和帮助。